高速射钉铆接技术在白车身生产线的设计及质量缺陷分析

2023-11-27王人和谢明达刘伟伟张玮蔡晓辉

王人和,谢明达,刘伟伟,张玮,蔡晓辉

北京奔驰汽车有限公司 北京 100176

近年来,汽车电动化及智能化进程越来越快,汽车产品生产线设计及制造周期也极大地缩短,车身中铝合金零件比例增多,高速射钉铆接技术由于工艺简单,可以完成“钢-铝”焊接,工艺时间短、单面铆接及无有毒有害副产品产生的特点,得到了极大的关注和使用。北京奔驰自2013年开始应用高速射钉铆接技术,历经多种车型的更新迭代,该技术能够在极短的周期内完成生产线工艺过程,现场安装调试,通过质量优化,配合机器人自动涂胶技术,即可达到预期的产品质量要求。

本文通过车型实例,总结该连接技术的工艺设计及质量要求,并提供相关质量问题解决思路及办法。

技术原理及优缺点

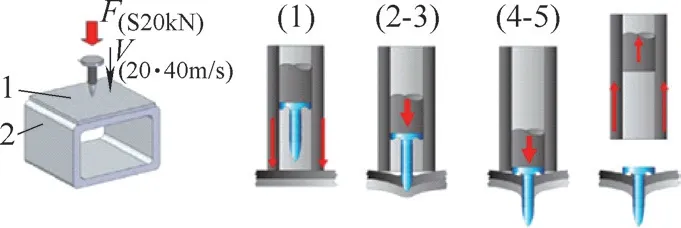

高速射钉铆接是一种纯机械的连接方法,可实现从板材单侧进行连接,连接的材料可以为钢板、铝板或铸铝件,为了提高铆接质量强度,通常会同时使用高速射钉铆接和结构胶。图1是高速射钉铆的简化铆接过程。

图1 高速射钉铆接连接过程

在铆接操作之前,铆枪以一个预设的预紧压力顶在零件上,铆接的连接步骤过程可以分为5步:

1)射钉枪头压紧板件。

2)铆钉接触并破坏板件。

3)铆钉刺穿所有板件。

4)材料拉伸形状形成。

5)钉帽到达预定位置,铆接过程结束。

铆接所用的铆钉尺寸及样式如图2所示。在铆接的过程中,高压气体进入铆枪,通过压缩空气加速活塞撞针,以最大20kN的力撞击铆钉,使铆钉以20~40m/s的速度压入工件。由于惯性,铆钉可以在不引起零件整体变形的条件下实现薄板零件的连接,铆钉的尖端能够刺透板材。

图2 铆钉尺寸及铆钉构成

在铆接连接的过程中,连接区域的板材会沿着铆钉的移动方向或相反方向呈放射状移动。板材材料会填充进铆钉螺纹之间的空间,形成钩连结构,从而达到稳定的连接形态。高速射钉铆接过程实际发生时间非常快,从铆钉的顶尖接触第一层板材到钉帽接触第一层板材,整个过程时间仅为2ms。这种铆钉与板材间的短时间剧烈摩擦变化会产生大量热,进一步加大金属材料的流动性,高温还可以使铆钉螺纹齿牙与材料之间熔化结合,达到类似于焊接的效果,进一步提升铆接质量的稳定性。

高速射钉铆接的优缺点非常明显。优点是该技术不需要在零件上预制孔就可以铆接,工艺过程简单,可以单面铆接,能够在狭小的车身零件空间内实施铆接过程,可以完成多种材质的零件连接,能实现高强度钢板铆接。缺点就是在铆接的过程中,铆钉穿刺板材的过程中会产生较大的噪声;铆接点周围局部会发生形变,由于增加了铆钉,连接部位铆钉头部会导致零件表面不平,铆钉的尖端会深入到车身零件中空空间,影响车身零件外观及内部空间的美观。

技术设计要求

结合高速射钉铆接工艺的原理和优缺点,在车身零件使用高速射钉铆接工艺时,需要考虑以下几个方面的因素。

1)铆钉连接的覆盖层和基板零件的材质,以及零件的硬度和板材厚度。通常基板材料的厚度要比覆盖层材料的厚度厚,强度比覆盖层材料更高。在涉及铝铸件的连接时,覆盖层材料的强度可能高于基板材料的强度。

2)铆钉在零件上铆接位置的设计。由于铆钉钉入零件的过程中受到的压力也会被板材吸收,因此,要减少板材在铆接过程中发生过大的塑性形变,铆钉头附近的区域就需要零件具有足够的刚性,避免零件发生明显的屈服现象。在设计铆接位置时,通常选取带有支撑或加强筋的零件部位,铆钉在零件位置区域的截面角半径应尽可能小,从而实现该区域零件具有足够的刚性。

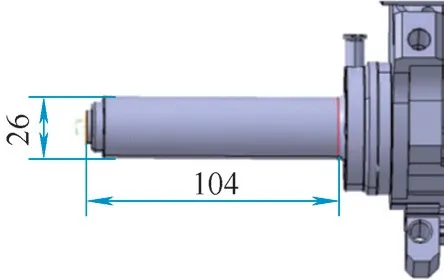

3)铆枪枪头尺寸及枪头射钉位置的空间要求。高速射钉铆枪枪头尺寸如图3所示,铆枪枪管长度为104mm,枪管直径为26mm,枪管可以深入到相对狭窄的车身零件空腔内,铆枪运行动作和轨迹需求,以及铆枪的可达性都有一定的局限性。

图3 高速射钉铆枪枪头尺寸

4)铆枪中心轴和铆钉钉头到板材凸起边缘的距离要求。如图4所示,铆枪在铆接时,要注意几个重要参数要求:一是钉的中心轴到基板下凸起边缘的最短距离Xmin≥6mm;二是钉的中心轴到基板上凸起边缘的最小边缘距离aKB≥11.5mm;三是钉的中心轴到覆盖层板凸起边缘的最小边缘距离aKD≥6.5mm;四是铆钉铆接完成后,铆钉钉头外径到板材边缘距离的要求,如图4所示,铆钉外径距基板凸起上边缘的最短距离aB≥7.5mm,铆钉外径距覆盖层板凸起边缘的最短距离aD≥2.5mm。

图4 铆枪中心轴和铆钉钉头到板材边缘距离

5)铆点位置偏移量要求。为了保证铆接强度,使用铆钉铆接的区域,零件在夹紧时应具备较高的重复精度,零件法兰边之间的缝隙建议不超过0.5mm。平行于法兰边的方向,铆点位置偏移范围为理论位置±3mm;垂直于法兰边的方向上,允许铆点位置偏离范围为理论位置±1.5mm。

模块化工艺方案设计

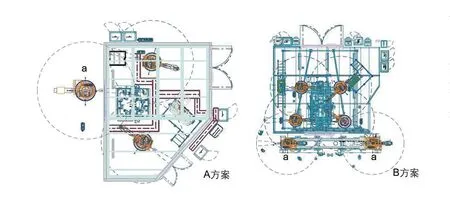

为了简化高速射钉铆接技术工艺方案,结合北京奔驰汽车白车身设计经验,高速射钉铆接技术通常使用A、B两种工艺布局方案,如图5所示。

图5 高速射钉铆接工艺方案

1)方案A的隔音房内有2台铆接机器人,为了节约成本,两台机器人共用一个送钉站。考虑机器人发生故障时移出方案的需求,方案A的隔音房设计了2个出入口。

2)方案B的隔音房内有4台铆接机器人,左右2台机器人共用一个送钉站。考虑机器人发生故障时移出方案的需求,该方案设计了1个出入口,并为远离出口的机器人搭建了钢结构吊装结构,方便机器人吊装导出。

在生产线节拍较低机器人工艺时间较长时推荐使用方案A,该方案总体成本也较小。在生产线节拍时间较高即工艺时间较短时推荐使用方案B,该方案工作效率更高,机器人可达性更好。

高速射钉铆接质量检查方法

铆钉的质量验证方法主要有四种:目视检查、间隙测量、铆钉边缘距离测量和剔试测试检查。

1)目视检查主要查看铆钉的完整性。如铆钉是否缺失,铆钉钉头是否有裂纹,铆钉自身是否断裂,连接板材背部是否有明显破裂等。

2)间隙测量是测量铆钉螺帽和板材之间的间隙,主要是考量钉头突起值和铆钉倾斜值。通常两层连接板并带有PVC胶的铆点要求铆钉钉帽突起值要≤0.7mm,三层连接板不带有PVC胶的铆钉钉帽突起值要≤1mm,两层连接板带有PVC胶的铆钉倾斜值要≤0.7mm,三层连接板不带有PVC胶的铆钉倾斜值要≤1m。铆钉的间隙测量是铆钉铆接质量考核的重要因素。

3)铆钉边缘距离测量即是依据技术设计要求,使用标尺测量铆钉外径与覆盖层板边缘距离aD,铆钉钉头边缘与基板边缘距离aB,以及允许最小钉杆边缘与零件加强筋轮廓的距离aR,通常要求aR≥3mm。

4)剔试测试检查是一种破坏性检测手段,在完成射钉铆接工艺、PVC胶没有固化的情况下进行退钉力试验,检查铆钉退出板材所需要使用的推力大小。根据推力大小评估铆钉铆接质量和铆接牢靠程度,通常要求铆钉退钉力要大于0.2kN才是质量合格的铆点。

常见缺陷及解决策略

射钉铆接的常见缺陷有铆钉缺失、铆钉钉头有裂纹、钉头断裂、钉头歪钉、铆钉钉头与板材有间隙及铆钉位置不符合边缘距离要求等。这些缺陷会造成铆接质量降低,增加板材腐蚀的风险从而降低车身强度。图6所示是高速射钉铆接常见的缺陷。

图6 高速射钉铆接缺陷图片

对于铆钉与板材有间隙、铆钉歪钉的问题,可能存在以下几点原因:

1)产品本身设计问题。如零件本身缺少加强筋结构,产品外形尺寸设计不合理导致零件与夹具贴合不充分,铆接过程无法获得有效的支撑固定,导致了铆钉间隙的出现。

2)工装夹具设计问题。铆接点附近需要增加夹具支撑点,定期对工装夹具进行精度尺寸检查,保证工装夹具定位有效夹紧到位,同时关注车身零件来件的形变变化,做好工装夹具调试工作。

3)生产环境和设备冷热启动的影响。高速射钉铆接工作环境需要在15℃以上,否则会导致铆接设备非正常状态运行,无法有效击穿板材。设备长时间未使用,再次启用后也可能出现铆钉铆接力偏小的情况,也需要时间恢复至最佳工作状态。

4)铆接姿态偏移。要减少由于机器人移动惯量导致铆枪姿态未垂直于零件即开始预压紧的情况。经过不断地试验摸索总结,通过调整机器人铆接前后运行轨迹,优化机器人程序语句,并将铆枪向枪架方向向上倾斜0.5°,克服铆枪预压紧板材时发生位置偏移,保证铆枪枪鼻下压方向与板材完全垂直。

铆钉断裂或歪钉的情况,可能存在的以下的问题原因:

1)铆枪设备本身磨损问题。例如铆枪枪鼻的铆钉稳定功能失效,需要检查枪鼻本体、阻尼条、固定销及密封圈等部件的磨损状态。

2)为铆钉提供动作导向的导向块磨损,需要在维护保养检修过程中及时更换。

3)撞针在枪体内的伸出位置到枪鼻端面的距离。这个距离的稳定性取决于撞针缓冲块和枪鼻后方的调整垫片,在长时间使用后,缓冲块会发生明显变形,需要进行更换并对应调整垫片,保证撞针伸出位置到枪鼻断面距离稳定性。铆枪铆接姿态也是潜在造成铆钉断裂或歪钉的原因。

铆钉位置不符合边缘距离要求的,则需要重点考虑以下原因:一是产品本身设计问题,查看产品设计本身与边缘距离要求;二是查看工装夹具与零件匹配定位的情况,确保夹具夹紧状态符合产品设计要求。

质量缺陷发生频次的多少,除了关注产品本身设计要求的同时,也要时刻关注铆接设备自身的精度及状态,在生产中,制定详细的检修保养计划并严格按计划执行。定期检查工装夹具是否松动,夹具的销子垫块是否存在磨损,夹具气缸是否正常运作。

工业机器人也要定期查看及校准,以避免轨迹偏移。铆接枪自身的定期保养,易损易耗零件在使用寿命到期的情况下也要及时更换。只有通过以上各个方面的日常设备维护及检查,才能保证高速铆接设备稳定的运行,减少质量缺陷发生的可能性。

结语

本文介绍了高速射钉铆接技术的基本原理,对铆接技术的设计要求及工艺布局方案进行总结,介绍了铆接质量检查方法,通过生产过程中发现的质量缺陷实例,对质量缺陷进行原因分析,归纳出质量缺陷的解决策略。

作为一项使用频次越来越高的冷连接技术,在拥有诸多优点的同时,也应注意到该项技术使用的一些限制条件,如噪声、设备价格、日常维护成本等因素。希望通过本文的内容介绍,为汽车白车身轻量化方案及产品设计提供技术支持,为国产汽车质量稳定性的不断提升提供借鉴和参考。