一种水下预埋封闭钢管置换岩塞体贯通既有水库施工技术探讨

2023-11-27杨遵俭刘运雄周海水罗泽毅

周 杜,杨遵俭,刘运雄,周海水,罗泽毅

(湖南建工集团有限责任公司,湖南 长沙 410000)

目前很多已建成水库功能不完善,需要增加取水洞、泄洪洞或者防空洞等,都需要与既有水库进行水下贯通。目前常用的水下贯通的方法有水下岩塞体爆破施工、顶管施工、干仓围堰施工等[1]。

桂林市第二水源工程为从青狮潭水库引水至桂林市,建成后可单独承担两座水厂的应急供水任务,取水口按照70 万m3/d设计。取水口设在大坝右岸码头附近山体,取水方式为竖井式分层取水口。取水口上方边坡地形较为陡峭,呈45°~60°,水库最深达60 m,陡坡处有发生岩石崩塌现象,自然边坡稳定性较差。围岩主要由强~中风化砂岩、泥质砂岩组成,岩体风化较为强烈,节理裂隙相对发育。进场道路急弯多且狭窄。

根据本项目的水文地质、位于汛期水库高水位的环境特点,水下贯通工程由于工期紧,对取水头部的开挖顺序进行调整,通过湖南建工科技攻关团队的不懈努力,创新发明了水下预埋封闭钢管置换岩塞体贯通既有水库施工新技术。

1 工程概况

(1)设计概况。取水口采用竖井式双层取水口,分别布置低位引水支洞(下层取水口)和高位引水支洞(上层取水口),双层取水口水平错开布置,与竖井相连,上层取水口中线高程为209.60 m,下层取水口中线高程为199.60 m。下层取水口长44.5 m,从竖井往水库方向依次为:上游隧洞段26.5 m(洞内开挖),预埋钢管段18 m(水下开挖),上层取水口长30 m,从竖井往水库方向依次为:上游隧洞段15.5 m(洞内开挖),预埋钢管段14.5 m(水下开挖)。上下层取水口隧洞衬砌结构为锚杆支护+钢架支撑+挂钢架网喷浆。

(2)施工条件。由于取水平洞距离水库较近,并紧贴竖井,为确保施工安全,必须采取控制爆破,必要时可采取非爆破开挖技术,尤其是靠近竖井壁的洞口段。另外,为防止冲击波对提前埋设的钢管及水下混凝土造成不利影响,要求靠近钢管段7 m 范围内采用非爆破技术或静态爆破开挖。同时隧洞开挖时根据地下渗水的情况,此方案为取水头部施工需考虑的核心问题之一。

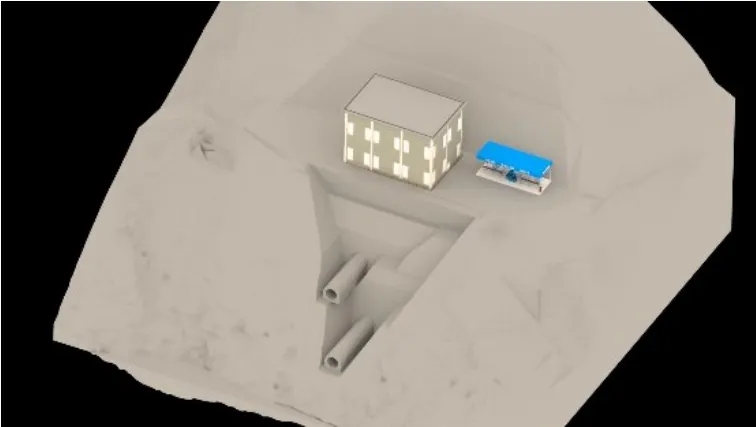

洞口开挖施工前应对水下地形进行高等级精度复测和工程地质复核,并收集工作范围内的水深、可见度、水温等环境资料,潜水员下水对爆破处淤积等情况进行初查,做好水下摄像和记录,熟悉设计图纸,进行必要的施工工艺性试验。对施工影响敏感度高,施工过程中不仅要保证水库侧取水头部施工的安全,还需采取有效措施解决因偏压渗水崩塌而造成下游地区极端透水事件的问题。为预防可能发生的此类事件,提前安装竖井内检修闸门。取水头部空间位置关系示意图如图1所示。

图1 取水头部空间位置关系示意图Fig.1 Schematic diagram of the spatial position relationship of the water intake head

2 重难点分析及对策

(1)施工重点难点分析。随着时代的进步,我国大大小小的水库越来越多,由于经济的发展,越来越多的城市水源不足,需要新建第二水源,从现有水库取水,很多老旧水库功能不完善,需要增加泄洪洞或者防空洞、发电隧洞、灌溉隧洞等,都需要与既有水库进行水下贯通。为了保证取水率,取水口一般需要设置在水库死水位以下。多数情况下施工方无法将水库水位直接降低至死水位以便施工取水口,而即使在非汛期的水库低水位窗口期施工,取水口也位于水位以下数米至数十米深度处。

综上,在复杂的水库环境条件下,为保证深大基坑施工及毗邻构筑物群的结构安全,避免透水事故的发生,极有必要通过设计和施工优化对取水头部施工提出切实可行的实施方案。

(2)解决思路。通过在取水口水库岸坡里预埋大直径封闭钢管置换岩塞体,浇筑水下混凝土包封并复原岸坡山体,然后从里往外开挖平洞与之相接,最后往竖井内注水平衡后,水下静水切割钢管盲板,实现库区、取水钢管、取水平洞、取水竖井和取水隧洞贯通,实现从库区取水的目的。邀请当地资深水利专家讨论,并模拟水力学实验,验证该方案的可实施性。

3 主要施工技术

(1)施工工艺流程。施工测量→岸坡水上开挖、支护、加固→岸坡水下开挖及水下沟槽开挖→预埋钢管设计、加工、下河、浮运、下沉、定位→预埋接触注浆管→水下混凝土浇注→预注浆、取水平洞开挖、闸门安装调试→竖井注水→切割钢管盲板,实现通水。

(2)预埋钢管基槽开挖。在水库低水位窗口期,通过水下机械开挖及水下爆破[4]清除拟建取水口处水下边坡表面的强风化覆盖层,形成水下基槽。根据控制长臂挖机的入水长度来控制标高,清渣后用测绳测出开挖面地形图,其中气压式长臂挖机安装在水上平台。开挖到位后采取用测绳拖拽法初次量测开挖断面,再由潜水员在水下用一根长钢管顺着沟槽挑拉网式检查,确定基槽开挖到位。

(3)预埋钢管设计、制作与运输。预埋钢管直径同取水平洞直径,长度以强风化山体和破碎山体长度为准,端头伸出水库1 m,钢管内对称分设个仓段,用钢板作隔仓板,每个仓段装一对阀门,用作进水阀和排气阀,装在钢管的正上方和正下方,中间仓段体积所排开的水的重量略小于预埋钢管的自重。钢管两端设盲板,外侧每3 m加一道加劲槽钢。

表1 4种施工技术对比Tab.1 Comparison with 4 methods

预埋钢管由厂家制作成型,包括隔仓板和两端的盲板,运至施工现场码头后,在平台上焊接。各仓段的阀门在现场焊接以利于运输。焊接完成后须对焊缝进行检测,并做水密试压。

预埋钢管在码头拼装好后利用轨道滑入水中,后端用卷扬机打保险,前面用小船牵引。预埋钢管入水后用小渔船牵引到施工区域临时固定备用,固定时需采用钢丝绳,并且预留一定的长度,以免水位下降时拉断钢丝绳或搁浅。

(4)钢管定位钢架设计制作与安装。预埋钢管定位钢架采用型钢制作而成,经过受力计算得出各型钢规格。定位钢架在加工车间制作。由于基底不平整,4个支点采用千斤顶调节,千斤顶随定位钢架下沉。定位钢架安装时,在左右两侧各焊一根测量定位钢管,以便于测量定位。

(5)混凝土端模吊装。在水下基槽水库侧分层码放干混砂浆袋,按品子形水下人工操作,以砂袋为模板分层浇筑水下混凝土包封固定预埋钢管,形成封闭式取水口。端模采用干混砂浆袋和吊装袋组成,先将干混砂浆装入编织袋,每袋只能装一半,以便于调节。然后装砂浆袋堆码在吊装袋内,然后用吊车或挖机吊装到指定地点,水下由潜水员指挥。

(6)抗浮槽钢安装。为了防止浇注混凝土时钢管上浮,经计算,第一次浇注时,不超过管底以上70 cm,即第一次混凝土浇注高度为1.5 m 左右,在第一层混凝土底部埋设三根槽钢,两头用钢丝绳捆在钢管上,使钢丝绳受力但槽钢不离地,钢管定位钢架安装后即安装抗浮槽钢。

(7)沉管法安装预埋钢管。钢管定位钢架及抗浮槽钢安装好后方可沉管,首先将预埋钢管移到设计位置,测量定位,然后校正预埋钢管,将钢管阀门置于预埋钢管的正上方和正下方,在预埋钢管两头正上方顶上各焊接一根测量定位钢管用于定位测量和控制预埋钢管的标高。在预埋钢管每端各系住两根尼龙绳,拉到两侧小船上,用于控制预埋钢管方向。然后潜水员下水,对称分仓将下方阀门打开,使预埋钢管慢慢下沉至刚好没入水中即关闭阀门,使预埋钢管处于水中漂浮状态。

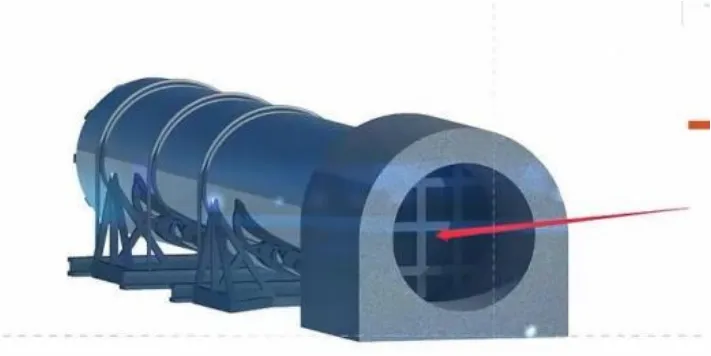

打开阀门再注入一点水,让预埋钢管缓慢下沉即关阀门,用吊车打保险吊住预埋钢管两端,使预埋钢管缓慢下沉到钢管定位钢架内。预埋钢管两头上方的小钢管不够长时进行接长。预埋钢管标高及平面位置均定好位后,潜水员打开钢管阀门,使预埋钢管里注满水后关闭阀门。抗浮钢丝绳计算好长度后,在水下用卸扣与工字钢联结,确保钢丝绳受力[3]。钢管下沉如图2所示。

图2 钢管下沉施工图Fig.2 Steel pipe sinking construction drawing

(8)第一层混凝土两端模安装。第一层混凝土浇注高度控制在1.5 m 左右,预埋钢管安装前已将水库端基槽底和距山体5 m 处安装80 cm 高干混砂浆袋至管底,钢管定位后潜水员下水再将原堆码处堆码干混砂浆袋到管底以上70 cm 处。潜水员再次检查,用干混砂浆袋封堵漏洞。

(9)水下混凝土浇筑水上施工平台拼装及就位。预埋钢管下沉定位后,即可进行水下混凝土浇注及水上施工平台的拼装就位。将两个浮箱移至指定位置,两浮箱分开4.5 m,用工字钢联结,用型钢错开位置搭设混凝土浇注门架于预埋钢管两侧。

(10)水下混凝土导管及料斗安装。在混凝土浇注门架处安装导管,导管安装前需进行试压,试压压力不得低于0.5 MPa,导管用两个手拉葫芦固定在平台上,导管先放到底,然后往上提起20 cm 固定。导管安装好后即安装料斗,料斗底部插入导管顶口并且螺栓联接。料斗口用定制盖板盖好,用小钢丝绳吊住,小钢丝绳引至料斗外侧,浇注压水时用吊车或挖机瞬时提起,使水下混凝土快速进入导管内。料斗装水下混凝土前应先用水湿润,确保混凝土顺利下滑[1]。

(11)逐层浇筑水下混凝土。为确保水下混凝土质量,采用水下不分散自护自密混凝土[2],当混凝土泵车和3 台混凝土罐车共36 立方水下混凝土及人员全部就位后由指挥长下达浇注指令,当料斗装满水下混凝土后再次确认导管底部与基槽的距离,因装水下混凝土后有可能下沉,确保下方有15~20 cm后,即进行压水,压水采用拔球法,用吊车快速起吊料斗内盖板,使水下混凝土快速下泄到导管内。测深人员要随时掌握各测点的混凝土标高。第一次浇注时应注意混凝土不应高于预埋钢管底部以上70 cm。待第一层混凝土达到设计强度后,采用砂袋端模逐层浇筑水下混凝土直至出水面,水面以上用常态混凝土立模浇注至挡土墙底部,复原山体。水下混凝土浇筑施工如图3所示。

图3 水下混凝土浇筑施工图Fig.3 Construction drawings for underwater concrete placement

(12)开挖取水平洞。取水竖井同步施工至井底,并浇注井壁及闸墩混凝土,当库区预埋钢管和水下混凝土浇筑完毕后,采用钻爆法从取水竖井往库区开挖取水平洞,临近库区,为避免对围岩造成较大扰动和影响,按照“短进尺、弱爆破、早封闭、强支护、勤量测”的原则施工取水平洞。在取水平洞爆破过程中,对库区附近建筑物进行爆破振动监测,当发现监测值超过规范限制,及时调整爆破装药量和进尺,以信息化施工手段指导现场施工。

(13)施工初期支护。在取水平洞每循环进尺开挖施工后,及时按照规范要求施工初期支护。严格控制钢拱架、锚杆的尺寸距离和注浆质量,并合理选择工艺施工喷射混凝土,确保初期支护达到预期的支护效果。按照规范要求在取水平洞设置拱顶下沉、拱脚位移监测点及时观测围岩变形收敛,同时观测平洞内渗水情况,如遇渗水量较大,及时钻孔注浆封闭围岩,防止涌水事故。

(14)施工超前小导管。在取水平洞开挖到临近预埋钢管段一定长度时,根据围岩渗水情况,首先施工超前小导管,并及时注浆封闭临近库区岩层裂隙,防止隧洞涌水造成安全事故。在超前小导管注浆固结稳定后,在掌子面前方按照一定长度施工若干探孔,观测围岩渗水量情况,若渗水量存在增长的趋势,再加密超前小导管并加大注浆量,直至掌子面超前探孔渗水量稳定或出现减弱趋势,再逐层开挖到预埋钢管堵头盲板断面[6]。在距离预埋钢管端部5 m 时,为确保安全,须安装检修闸门,将通往引水隧洞的闸门关闭。

(15)浇筑二次衬砌混凝土。在取水平洞开挖完成后,采用定制钢模施工取水平洞二衬混凝土。分两层浇注,在施工二衬混凝土前,采用高压水枪清洗取水平洞浮渣,按照要求绑扎安装钢筋和模板,从库区一侧往取水竖井方向逐模浇筑取水平洞二衬混凝土,并按照要求及时对二衬混凝土进行养护,在二衬混凝土强度达到要求后,进行平洞固结灌浆,确保二衬混凝土和围岩充分固结。

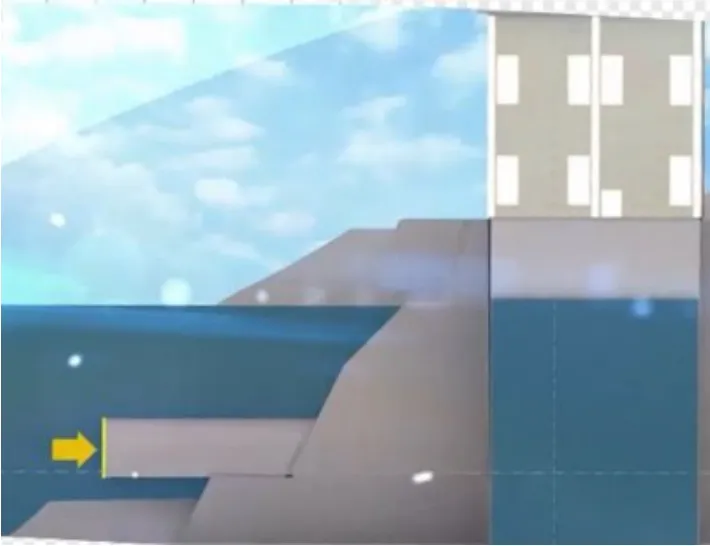

(16)拆除取水平洞侧钢管堵头盲板。取水平洞和取水竖井施工完成后,在封闭式取水口的保护下,将取水平洞施工至水下预埋钢管山体侧,可视渗水情况采取超前注浆措施,拆除预埋钢管山体侧预留盲板,与取水平洞二衬结构顺接,取水竖井采用抽水泵抽空预埋钢管内前期滞水。当钢管内滞水抽空后,拆除取水平洞内侧钢管堵头盲板平洞。拆除竖井侧堵头盲板如图4所示。

图4 拆除竖井侧堵头盲板示意图Fig.4 Diagram of the removal of the shaft side plug blind

(17)拆除库区侧钢管堵头盲板。当取水竖井和启闭机调试完成后,往取水竖井内灌水,当取水平洞连同取水竖井内注水水位和库区水位一致时,预埋钢管库区堵头盲板内外两侧水压平衡,停止往取水平洞内注水,并安排潜水员下潜库区,拆除库区一侧预埋钢管堵头盲板,实现库区、预埋钢管、取水平洞和取水竖井水下连通段贯通,达到从库区取水的目标[7]。拆除水库侧盲板如图5所示。

图5 拆除水库侧堵头盲板示意图Fig.5 Diagram of removal of reservoir side plug blind

4 施工难点及工艺要点

本施工技术主要施工难点:项目地理位置特殊、为深水区水下特种作业、对水下作业人员专业性要求高、对钢管位置和高程的测量精度要求高、难度大、对钢管抗浮要求高、对水下混凝土质量控制难度大、对平洞与水库侧钢管连接处灌浆要求高、防坍塌、防透水、工期紧、安全、质量、环境保护要求高、且本施工技术为全国首创无历史借鉴等问题。工艺要点:钢管基槽开挖的测量定位、基槽定位架位置平整度控制、钢管下沉时注水速度和注水均匀度、钢管牵引绳控制钢管摆动下沉方向、钢管抗浮装置设置与计算、干混砂浆袋堆放稳定性控制及堵缝、水下混凝土分层浇筑高度及施工质量、水下混凝土施工配合比控制、混凝土与山体侧接触灌浆质量控制、取水平洞开挖与钢管连接最后5 m 不宜采用爆破可采用破碎锤施工,且必须放下检修闸门防止透水事故、水下切割时预先将水库侧堵头盲板上注水球阀打开注水至竖井水位与库区水位保持一致时,方能切除堵头盲板。

5 结 语

施工过程中观测数据稳定,累计值均满足设计及规范要求,表明钢管置换岩塞体施工过程整体安全可控。

本施工技术项目地理位置特殊、为深水区水下特种作业、对水下作业人员专业性要求高、对钢管位置和高程的测量精度要求高、难度大、对钢管抗浮要求高、对水下混凝土质量控制难度大、对平洞与水库侧钢管连接处灌浆要求高、防坍塌、防透水、工期紧、安全、质量、环境保护要求高等问题,最关键是7月份要通水,正好是水库汛期。

本施工技术不受环境条件、施工水域条件以及地质条件、气候水文条件限制,适用于各类新增泄洪洞、放空洞、冲砂洞、取水工程等水下通往已建水库的取水工程。