基于云加端的机电设备故障维修诊断技术

2023-11-27熊书驰吴瀛枫

熊书驰,吴瀛枫,吴 远

(沪东重机有限公司,上海 200129)

近年来,机电设备的自动化、智能化程度不断提升,随着使用年限的增加及工作环境较为恶劣,机电设备上的机械零件、电子元件不可避免地会出现各种类型的故障。基于云加端的故障诊断技术,可以实时监测机电设备的运行工况,并在故障发生早期及时、准确地诊断出来,指导维修人员有针对性地进行故障维修,避免了机电设备的停机大修,对延长机电设备使用寿命、降低机电设备维护成本有积极帮助。

1 云加端SVM 模型的构建

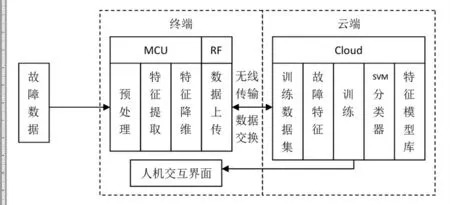

本文设计的云加端SVM(支持向量机)模型由两大部分构成,即云端和终端。其中,相对简单的特征提取算法在终端嵌入式设备中完成,相对复杂的深度学习和分类算法在云端计算中心完成。该模型利用前端传感器获取机电设备运行中的状态参数,包括电压、振动、噪音等。通信装置将采集到的原始数据传入终端,并对其进行降噪、滤波等一系列预处理操作。完成预处理的数据,使用相应的算法进行特征提取、特征降维,使得数据体量大幅减小,降低了传输成本。将降维后的数据传输到云端,并在云端的故障特征模型库(CFML)用完善后的故障特征在线训练SVM 模型,提高其分类能力。最后使用SVM 模型处理终端提供的数据,得到的故障诊断结论在人机交互界面上显示。云端和终端之间采用无线网络进行数据传输,由此得到了一个由终端、网络、云端组成的并行“流水线”结构。云加端SVM 模型的整体架构如图1 所示。

图1 云加端SVM 故障诊断模型

本文在构建云加端架构时,创新性地使用了支持向量机(SVM)代替常规的神经网络,充分发挥SVM 在小样本、非线性及高维模式分类方面的优势,更适合应用在机电设备的故障诊断中。

2 原始数据的选择

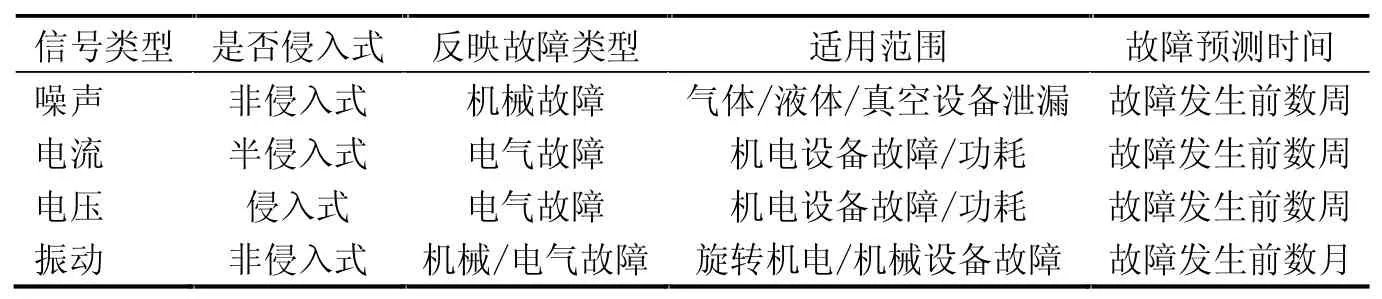

采集原始数据是云加端SVM 模型故障诊断的第一步,保证原始数据的类型丰富、真实准确,对提高诊断结果的可信度有一定帮助。就机电设备来说,可用于故障检测的信号有电流信号、电压信号、噪声信号和振动信号等几种类型,信号特性对比见表1。

表1 不同数据类型的特性对比

综合对比来看,振动信号作为一种非侵入式的信号,能够同时反映机电设备机械与电气故障,并且可以提前数月预测故障的信号,综合优势高于其他类型的信号,因此本文选择振动信号作为原始数据。

3 基于云加端SVM 模型的故障诊断方法

3.1 云加端SVM 模型的训练

通常情况下,SVM 模型采用“离线训练、在线分类”的结构,这种结构适用于实验数据处理。但是在实际解决机电设备故障时,由于数据体量大,加上振动信号的振动幅值、振动频率等变化明显,在使用SVM 模型进行样本数据训练时会占用过多的资源,导致故障诊断的时效性变差。为了避免此类问题,本文在设计云加端SVM 模型时,创新性地提出了一种“离线训练+在线训练、在线分类”的结构[1]。

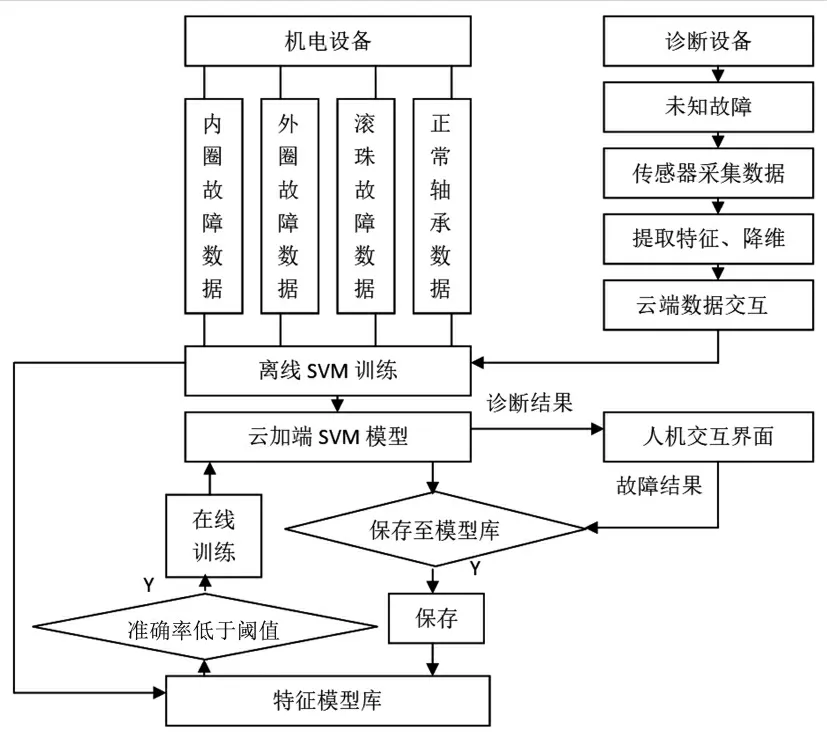

训练流程如下:选择已经完成预处理和分类的故障数据作为训练样本,导入到云加端SVM 模型中进行离线训练,训练完毕后可以得到初始的云加端SVM 模型。然后应用该模型进行在线故障诊断,诊断结果会在人机交互界面上实时呈现。维修人员根据该诊断结果,对机电设备展开拆修,并将故障检查与维修结果反馈给云加端系统。系统会将故障特征向量保存到云端特征模型库,并利用云计算技术统计诊断的准确率。如果准确率低于设定好的阈值,则调用云端特征库对云加端SVM 模型进行二次在线训练。这样一来,既可以保证云加端SVM 模型诊断结果的准确率,同时又能减少对资源的占用,提高了诊断结果的时效性。云加端SVM 模型训练流程如图2 所示。

图2 云加端SVM 模型训练过程图

3.2 云加端SVM 模型算法

本文设计的云计算SVM 模型算法如下。

步骤1:选择添加了标签的故障特征数据Doff对云加端SVM 模型进行离线训练。训练完毕后,将初始云加端SVM 模型Moff嵌入到云端处理器中,同时在云端新建一个特征模型库CFML,并将Doff加入到CFML 中。

步骤2:智能终端调用云端CFML 中的Doff,利用FFT 算法提取原始数据中的故障特征F[n],然后使用降维矩阵Rm×n进行特征降维。把F[n]移动到发送缓冲区,等待发送。

步骤3:云端接收到智能终端发送的接收请求后,开始接收F[n],同时调用Moff对接F[n]进行分类,得到分类结果C1。在人机交互界面上呈现C1,由工作人员进行复查。如果分类结果不正确,则返回上一步重新分类;如果分类结果正确,则根据复查结果C2加入到CFML 中。统计故障分类准确率ρ,并将ρ 与设定好的阈值ρb对比。如果高于阈值,说明准确率达标,则停止云加端SVM 模型在线训练;反之,若低于阈值,则从CFML 中再次调用样本数据,重新进行云加端SVM 模型的在线训练,直到分类准确率达标。

4 基于云加端的机电设备故障维修诊断实验

4.1 采集数据

该实验选择某机电设备滚动轴承作为研究对象,利用CUT-2 转子振动实验台作为振动数据的采集转子,实验台由驱动电机、负载、振动传感器和智能终端等几部分构成,可用于轴承内圈、外圈、滚珠等部位的故障检测。将滚动轴承放置到CUT-2 转子振动实验台上,调节负载使滚动转轴在一定载荷下运行。运行期间,振动传感器会收集滚动轴承的振动信号,并发送至智能终端,完成数据的采集[2]。

4.2 提取特征

本实验中的特征数据提取分为2 部分:其一是对于前端传感器实时采集的数据进行特征提取,并将其应用到云加端SVM 模型的二次训练和故障诊断中;其二是对完成预处理和分类的数据进行特征提取,并将其应用到PCA 降维矩阵的训练及云加端SVM 模型的训练中。由于振动信号的频谱中包含了较多的高次谐波,如果直接在终端进行频谱分析,会因为谐波干扰导致诊断结果的精确度下降。因此,本文在特征提取环节采取了特征降维处理,使用PCA 降维矩阵减小数据维度,为下一步的智能分析创造了良好条件。特征数据降维的实现方法如下。

对采集到的原始数据做FFT 频谱分析,求得频谱与功率谱。使用z-score 标准化方法对数据进行标准化处理,并将处理结果作为PCA 算法的输入值。经过算法处理后,从结果中找出对功率谱特征贡献率最大的d'个特征,并生成降维矩阵D。在本次实验中,求得d'=17,相应的降维矩阵D17可表示为

4.3 故障诊断

以往使用SVM 分类算法进行特征数据分类时,如果数据量庞大,可采取增加分类器数量的方式提高分类效率,缺点是工作量大、计算难度高。本文对故障诊断策略进行了调整,提出了“一对一”分类方法对滚动轴承存在的k类故障进行两两分类,最后统计k(k-1)/2 个分类器的结果,该结果即为故障分类结果。对于机电设备滚动轴承的故障诊断来说,选择这一故障诊断策略具有分类速度快、计算难度低、诊断结果精确等优势[3]。

“一对一”分类算法的核心函数是k(x,y)可表示为

为验证本文提出的并行流水线结构云加端SVM模型的应用效果,设计了对比实验。实验组选用并行流水线结构云加端SVM 模型,对照组选用传统顺序诊断结构云加端SVM 模型。初步对比,本文设计的云加端SVM 模型在机电设备故障诊断方面具有以下优势。

其一,在机电设备的长时间运行中,由于零件自身磨损老化,以及系统负载调整、外部电磁环境等各种因素的影响,即便是选择精密传感器,采集到的数据与机电设备真实运行状态之间必然会存在一定的差距。这种情况下,只有保证故障诊断系统能够对机电设备的当前状态进行在线学习,才能不断修正诊断结果的准确率。本文设计的云加端SVM 模型支持在线学习,当诊断准确率低于设定阈值时,可以通过二次训练、在线学习,最大程度上规避设备状态不规则变化给云加端SVM 模型故障诊断带来的干扰,使得诊断结果的可靠性高于传统SVM 模型。

其二,对于机电设备的一些关键零件(如滚动轴承),一旦发生故障将会直接影响机电设备的正常运行,甚至引起设备大修事故,造成严重的经济损失。传统的故障诊断由于实时性较差,很难做到故障的超前识别,经常错过最佳的检修时机。而本文设计的云加端SVM 模型由云端和终端2 部分分工合作,位于机电设备上的智能终端可以对实时采集的数据进行滤波降噪、特征提取等处理,再将处理后的数据上传至云端,利用经过在线学习的SVM 模型进行故障诊断[4]。这种流水线分布式数据处理方式满足了数据处理与故障诊断的实时性要求,为检修人员提前发现潜在故障并进行维修处理提供了依据,保证了机电设备的稳定和持续运转。

4.4 故障诊断准确度实验

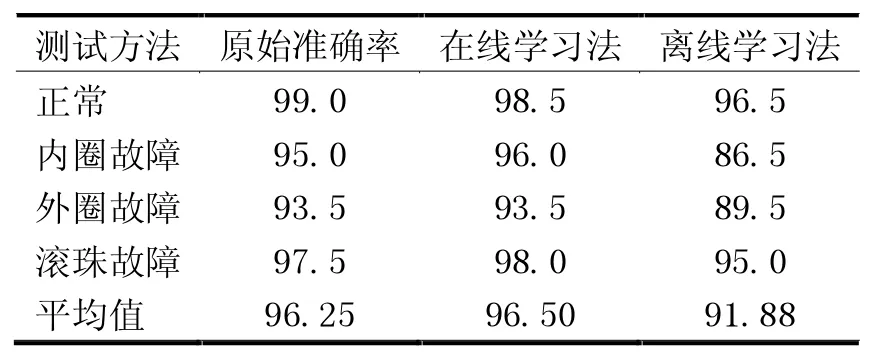

如上文所述,本文基于云加端设计的SVM 模型可以显著降低设备状态变化、长时间运行机械磨损等原因所导致的诊断误差。为验证这一结论,设计了故障诊断准确度实验。在该实验中,以滚动轴承的负载作为变量,采集滚动轴承在不同负载下的振动信号,然后按照上文提供的2 种方法展开故障诊断,准确度见表2。

表2 负载变化30%后诊断准确率对比%

表2中,原始准确率是指负载保持不变的前提下,在线学习法与离线学习法测试的平均值。在准确度实验中,共采集了150 组数据,表2 中最后一项的值为准确率的平均值。结合上表数据可以发现,滚动轴承负载的变化会导致传统云加端SVM 模型(离线学习法)的诊断准确率下降,特别是在“内圈故障”的诊断中,准确率只有86.5%。相比之下,采用本文设计的并行流水线结构的云加端SVM 模型进行故障诊断,各项故障诊断准确率均在90%以上,平均准确率达到了96.50%。这一数据表明了在线学习法能够较好地适应机电设备的状态变化,从而保证不同工况下故障诊断结果具有可信度。

4.5 诊断系统实时性验证

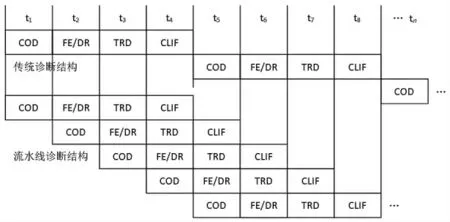

故障诊断的实时性也是判断云加端SVM 模型应用效果的关键指标之一。基于传统顺序结构诊断结构的云加端SVM 诊断模型,特征提取、特征降维及故障分类等操作都是在同一个终端上按照顺序依次进行。这种情况下,下一步操作必须要等到上一步操作结束,释放CPU 使用权后才能进行,导致诊断的实时性较差。相比之下,本文基于并行流水线结构设计的云加端SVM 诊断模型,则能够将不同操作分别置于终端、云端上同时进行,从而缩短了中间处理所需的时间,提高了系统的实时性[5]。传统顺序诊断结构与并行流水线诊断结构如图3 所示。

图3 2 种故障诊断结构对比图

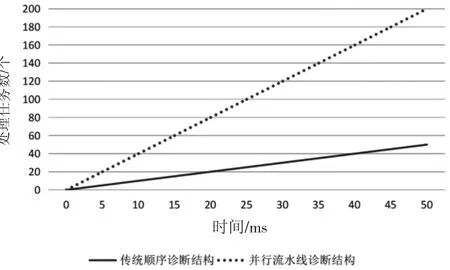

在实验中,让2 种结构下的云加端SVM 模型在50 ms 内完成诊断任务,并对比相同时间内处理任务数的多少,结果如图4 所示。

图4 2 种诊断结构效率对比

结合图4 可知,本文基于并行流水线结构设计的云加端SVM 模型在50 ms 内可以处理200 个故障诊断任务,是传统SVM 模型(50 个)的4 倍,效率更高,实时性更好。

5 结束语

云加端架构是融合智能终端与云计算技术,在快速、精准处理海量数据的基础上,展开智能分析、实现故障诊断。通过确定故障类型、故障成因,为下一步的故障维修提供参考信息。本文基于并行流水线结构设计的云加端SVM 模型,从实验效果来看具有实时性好、准确度高等优势,可应用于机电设备常见故障的诊断,为维修作业提供指导。