航向大过载作用下机身油箱晃动分析及防晃结构优化

2023-11-27程家林

杨 莹,邓 忠,程家林

(航空工业成都飞机工业(集团)有限责任公司,成都 610092)

燃油在飞机飞行中作为飞机的动力来源,装载在飞机上的油箱中。在飞机飞行过程中,油箱内燃油在外界激励作用下会发生不同程度的晃动。一方面,燃油的晃动会对油箱结构产生冲击,严重时可能会使油箱发生破坏导致漏油,影响油箱结构的安全使用;另一方面,油箱内燃油晃动会引起飞机质心的偏移,从而影响飞机的操纵性能。这些问题在超音速无人机上搭载的长条形油箱中尤为明显。因此,研究超高音速无人机油箱内燃油的晃动有着重要的工程意义。

飞机油箱燃油晃动问题属于液舱内液体晃动的范畴,早期研究液舱内液体晃动问题的方法有理论研究和试验。其中,理论研究往往难以处理复杂的液体晃动问题,而试验研究因为费用高、加载手段等因素限制,难以还原实际飞行时飞机油箱晃动情况。随着计算流体力学的发展,许多复杂情况下的飞机油箱晃动问题得以展开研究。代震等[1]利用nanoFluidX 流体动力学仿真工具计算了飞机着陆时机翼油箱的垂荡晃动问题,并将求解得到的蒙皮压力分布导入Abaqus 中计算油箱结构的应力分布。杨瑞[2]采用ALE 方法分析了机身整体油箱和机翼油箱在多种工况中燃油的晃动特性,探究了油箱内挡板布置对于燃油晃动的影响,然而忽略了油箱中空气和燃油的相互作用,同时计算效率较低。杨尚霖等[3]采用VOF 多相流分析方法开展飞机油箱晃动研究,在考虑空气和燃油相互作用的情况下分析了靶机整体油箱在大过载机动过程中油箱内燃油的晃动响应,还通过联合流固耦合仿真分析了机动过程中油箱结构的响应。唐祚旻等[4]利用VOF 方法模拟研究了机翼油箱在多工况下的晃动特性,并设计正交实验对机翼油箱的肋板结构进行优化,优化后的结构能够提升机翼油箱的防晃效果。

超高音速无人机在飞行时涉及到航向大加速或减速飞行,根据之前的研究可知,无人机在航向大过载作用时整体油箱内的燃油在过载作用下,会向油箱后部堆积并冲击油箱[5],对油箱结构的安全性产生影响。由于超音速无人机整体油箱具有形状细长的特点,在进行航向大过载飞行时会导致更严重的燃油晃动,危害无人机的安全使用。目前,缺乏对于细长型油箱在航向大过载作用下晃动机理的研究。

本文以某型超音速无人机机身整体油箱为研究对象,通过STAR-CCM+联合Abaqus 展开了流固耦合仿真计算,得到了航向大过载作用下超音速无人机整体油箱的晃动特性。在此基础上,通过改变油箱内隔板开孔布置来研究了隔板开孔对航向大过载作用下机身油箱晃动的影响,得到超音速无人机油箱隔板开孔布置的优化建议,为同类型飞机整体油箱设计提供参考。

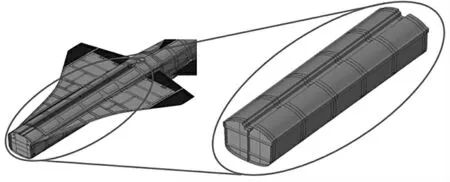

图1展示了本文研究的超高音速无人机机身整体油箱模型,油箱整体由铝合金材料打造。油箱模型长2 m,宽0.5 m,从前到后一共有6 个隔板,隔板上布置有加固用的筋条,中间4 个平行安装的开孔隔板将油箱分隔为5 个隔段,4 个开孔隔板上预先布置了40 个直径30 mm 的圆形开孔。将油箱单独取出简化成壳体模型,表1 展示了油箱采用的铝合金材料参数。采用S4R 和S3R 单元划分网格,划分后油箱单元总数为139 245。

图1 无人机整体油箱模型

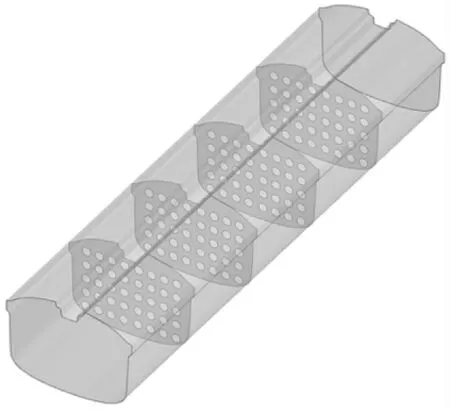

通过飞机油箱模型内表面网格生成用于流体计算的流体域模型,流体域模型如图2 所示。为简化流体域的计算,建立流体域模型时忽略了油箱隔板上的筋条。采用六面体单元划分油箱内流体域,单元尺寸为4 mm,总共划分出560 487 个单元。采用RP-3 号燃油进行计算,燃油密度为775 kg/m3,动力黏性为9.69×10-4Pa·s。计算中空气材料密度为1.184 15 kg/m3,动力黏性为1.855 08×10-5Pa·s。

图2 流体域模型

该超音速无人机的起飞模式是火箭助推起飞,由火箭为飞机提供初始推力,快速获得足够的起飞速度。对超音速无人机起飞时火箭的推力曲线进行简化得到计算工况:工况中飞机受到恒定的航向推力,以30 m/s2的恒定加速度由静止开始加速,计算0.5 s。为方便探究油箱内燃油在航向大过载工况中的晃动响应,考虑油箱内充入一半燃油。

1 油箱晃动响应分析

1.1 燃油晃动响应

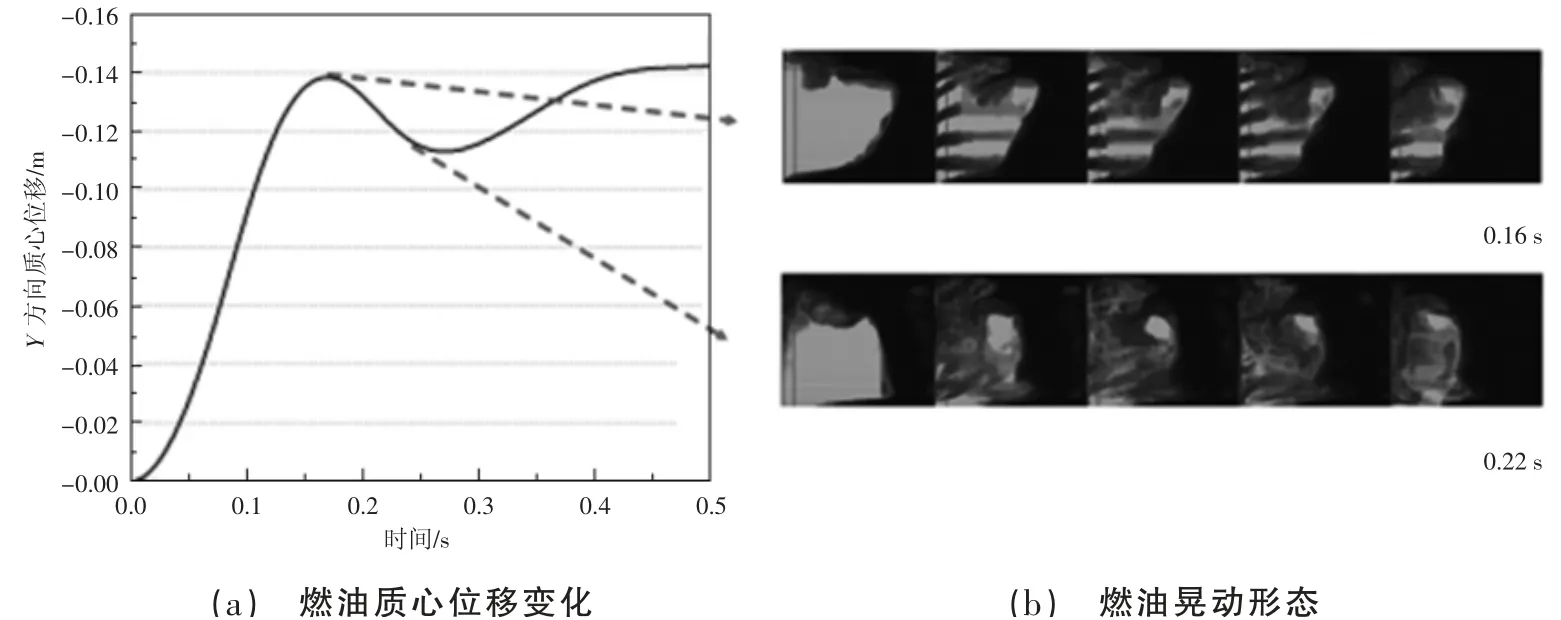

图3(a)为计算得到的油箱燃油质心Y方向位移曲线,由曲线可知工况开始后燃油向油箱后部堆积,在0.167 s 时燃油质心向后位移达到0.137 m,随后燃油质心又重新向前移动,图3(b)对比了0.16 s 和0.22 s 时油箱内燃油的形态。通过对比质心向前位移前后的燃油形态可知,燃油质心向前位移是因为燃油在向后堆积的过程中向上翻转,翻转后的燃油向油箱前部移动,导致燃油整体质心向前移动。当翻转的燃油撞击油箱结构并发生破碎后,燃油质心在航向过载的作用下又继续向后移动。在油箱晃动时,油箱开孔隔板起到阻碍燃油前后流动的功能,避免燃油快速向后堆积,导致飞机重心位置在短时间内发生较大改变,从而影响飞机的操纵性能。

图3 流体域燃油质心计算结果

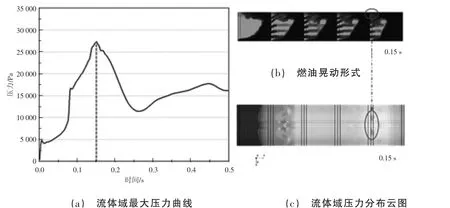

飞机油箱内流体域最大压力时程曲线如图4(a)所示,流体域内最大压力在工况开始后随着燃油质心向后位移而上升,在0.15 s 时达到最大值27.3 kPa,此时油箱内燃油的形态和流体域的压力分布云图如图4(b)和图4(c)所示,从图中可发现流体域最大压力时程曲线的峰值出现是由于油箱最后隔段(最右侧)内的燃油翻转冲击隔板。随后,由于翻转燃油的破碎及燃油之间相互作用,最大压力下降。

图4 流体域压力计算结果

1.2 油箱结构响应

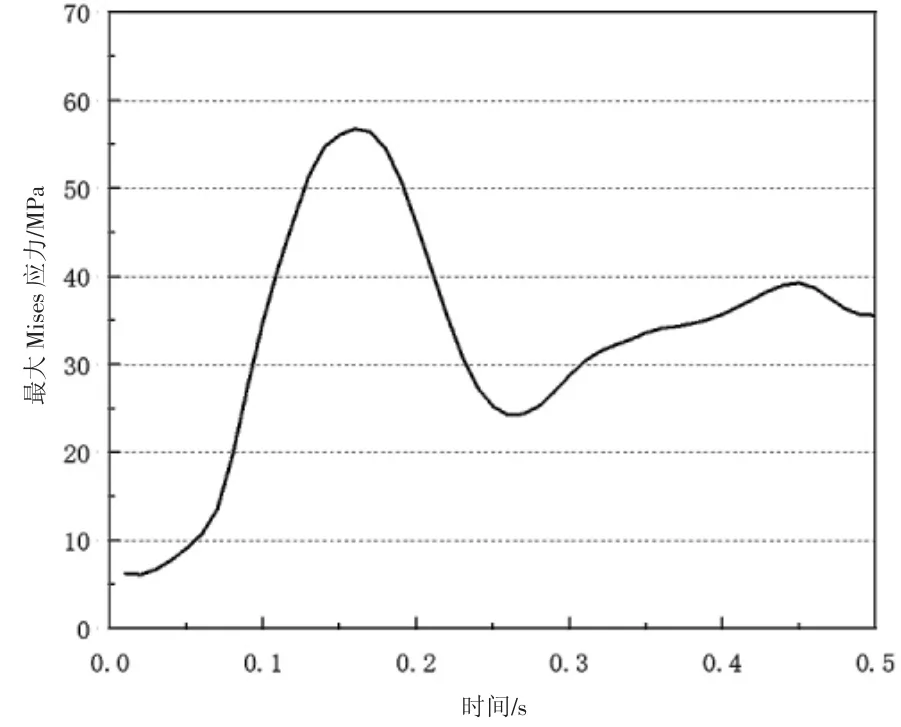

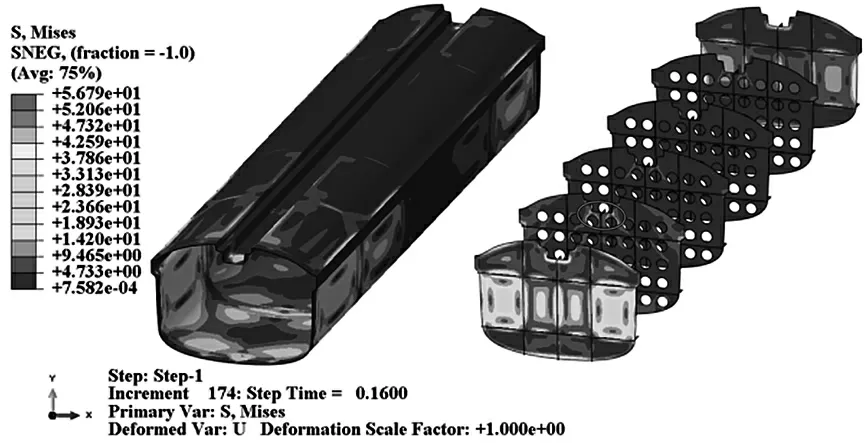

计算得到的油箱结构最大Mises 变化曲线如图5所示,该曲线与图4(a)流体域最大压力曲线在变化趋势上基本一致,在0.16 s 时飞机整体油箱结构最大Mises 应力达到56.79 MPa,低于结构的屈服强度。油箱结构的Mises 应力分布如图6 所示,最大Mises 应力出现在油箱最后一个隔框上,是由于燃油堆积在油箱后部并持续挤压油箱后部结构产生的。在最后一个开孔隔框顶部可以观察到由于燃油翻转冲击产生的局部应力上升。根据油箱结构的响应结果可知,油箱结构的响应主要是由燃油堆积作用主导的,燃油冲击导致的结构响应不明显。燃油的作用对油箱结构的响应起到主导作用,因此降低燃油晃动产生的压力能够改善油箱结构的受力情况。

图5 油箱结构最大Mises 应力变化曲线

图6 油箱结构Mises 应力分布云图

2 开孔布置研究

2.1 开孔布置

分别从开孔直径、开孔率(开孔数量)2 方面考虑隔板开孔布置对于航向大过载下超音速无人机整体油箱晃动的影响。对比开孔直径为20、30、40 mm 的晃动响应差别,3 种布置开孔率都为23.94%;开孔率的对比则是统一开孔数量为9 个开孔,改变开孔尺寸,考虑7种不同开孔率对整体油箱燃油晃动的影响,表2 为隔板上不同开孔尺寸对应的开孔率。

飞机油箱晃动中油箱结构的响应,反映的是燃油对结构的影响,隔板上开孔布置对油箱结构的影响较小。为节省计算资源,开孔布置计算研究中仅考虑流体域的计算,不开展联合仿真流固耦合分析。

2.2 结果分析

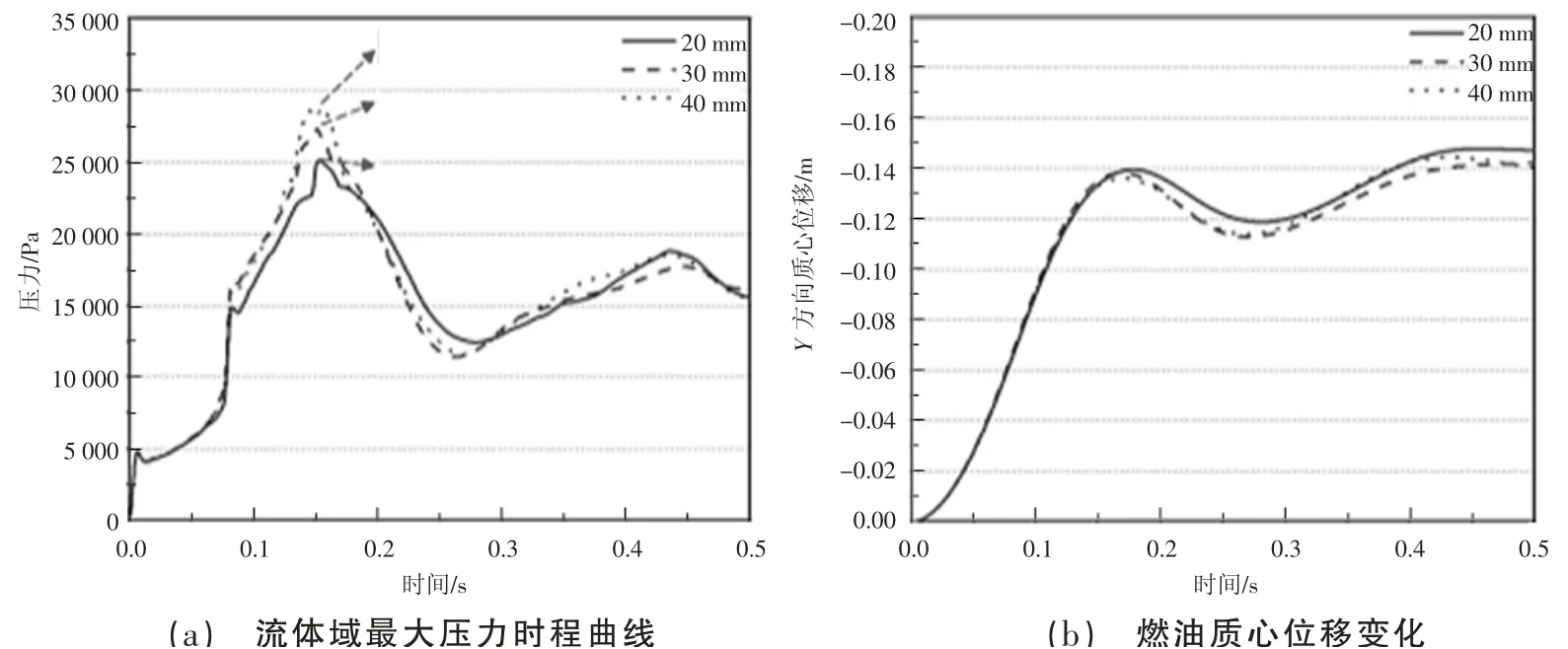

图7为航向大过载作用下3 种不同开孔尺寸油箱的晃动计算结果对比,对比发现3 种开孔尺寸下燃油质心和流体域最大压力随时间的变化趋势及基本一致,更改开孔尺寸不会改变油箱内燃油的晃动模式。对比图7(a)中3 条曲线的最大值可以发现流体域压力最大值均出现在0.15 s 时刻,且最大压力随着开孔尺寸增大而增大,这是因为开孔尺寸小的时候流过孔的燃油之间会相互影响,燃油流动变得复杂,因此会与发生翻转的燃油相互作用,从而降低翻转燃油冲击的速度,从而降低冲击压力。而图7(b)中燃油质心位移变化受开孔尺寸影响小,这说明开孔尺寸大小对隔段之间的流动影响较小。

图7 航向大过载作用下3 种不同开孔尺寸油箱的晃动计算结果对比

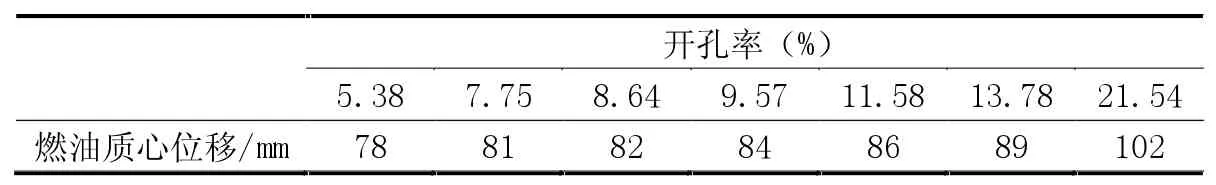

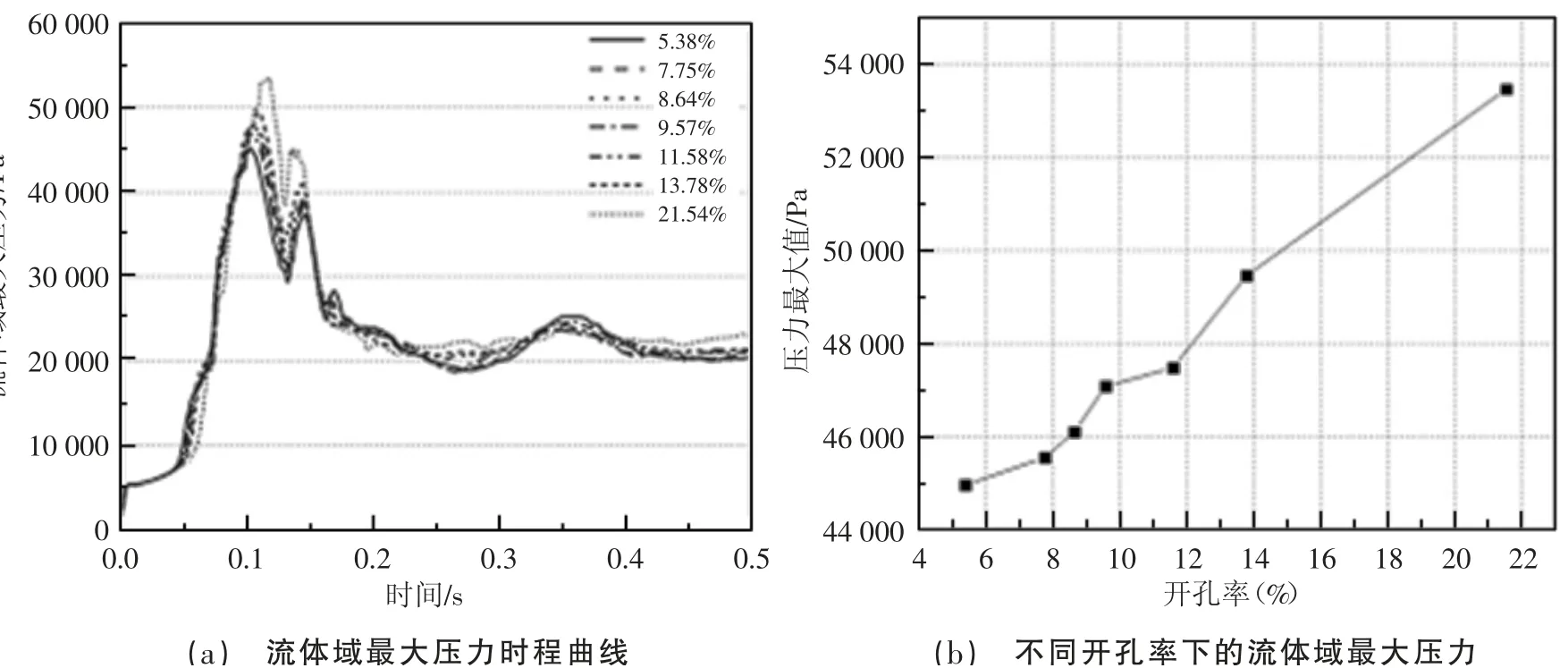

图8(a)对比了不同隔板开孔率下流体域最大压力时程曲线,结果表明,不同隔板开孔率下流体域最大压力随时间变化的趋势也基本一致,燃油晃动的形态不随油箱隔板开孔率变化而变化。图8(b)展示了整个计算工况中流体域最大压力值与开孔率的变化关系,整个工况中流体域压力最大值随着开孔率的提高而提升,且变化规律接近一次线性关系,这是因为开孔尺寸增大,飞机油箱内流进最后一个隔段的燃油质量增大,从而导致最后一个隔段内翻转的燃油质量增加,产生的冲击压力增大,因此,减小油箱隔板开孔率即可降低燃油作用在油箱结构上的压力。同时根据表3 内的数据可知,油箱内燃油质心的位移随着开孔率的减小而减小,对飞机操纵性的影响更小。根据流体域压力和燃油质心位移的分析可知,在飞机油箱设计时应尽量减小油箱隔板上总开孔面积的大小,然而,油箱开孔还起到减轻飞机重量的作用。因此,在飞机油箱设计时,需要综合考虑油箱内流体域最大压力和飞机油箱的重量。

表3 1.5 s 时油箱内燃油质心位移

图8 航向大过载作用下不同开孔率结构的油箱晃动计算结果对比

3 结论

本文采用STAR-CCM+联合Abaqus 流固耦合仿真分析方法,对超音速无人机上搭载的机身整体油箱在火箭助推起飞时的油箱晃动问题展开了数值仿真计算,对计算得到流体域和结构域计算结果进行分析,获得了航向大过载机动过程中飞机油箱内燃油晃动的规律和飞机油箱结构的响应。随后探讨了飞机油箱隔板上开孔尺寸和开孔率对航向大过载作用下油箱内燃油晃动的影响,为后续飞机油箱结构设计提供参考。研究得到的主要结论如下。

1)STAR-CCM+联合Abaqus 流固耦合仿真分析方法能够准确模拟大过载飞行工况中飞机油箱内燃油复杂的晃动情况,并能够得到过载和燃油共同作用下的油箱结构响应,对飞机油箱结构在大过载飞行时的安全进行校核。

2)航向大过载加速时超音速无人机机身油箱内燃油在过载的作用下会向油箱后部堆积,油箱内燃油质心向后移动;随着燃油进一步堆积,燃油接触油箱顶部发生反转,冲击油箱隔段前部隔板,产生较大的冲击压力,此时油箱内燃油质心略微回移;随着燃油冲击隔板发生破碎,燃油在过载的作用下又继续向油箱后部堆积,燃油质心再次向后移动。

3)油箱结构的响应主要是由堆积的燃油作用产生的,响应主要集中在油箱后段,最大应力出现在油箱最后一个隔板。燃油冲击对结构的影响不明显。

4)不同油箱隔板开孔布置的分析结果表明,在保持开孔率不变时,减小油箱隔板开孔尺寸能够降低流体域最大压力,燃油质心的变化则不受太大影响;不同开孔率油箱的晃动计算结果表明,燃油晃动产生的压力最大值随着开孔率的减小而降低,燃油质心的位移也随着开孔率的减小而减小,对飞机的安全飞行有着正向影响。然而减小开孔率会增加飞机重量,在飞机设计时需要综合考虑。