基于Altair Inspire 软件的内燃机活塞结构优化研究

2023-11-27陈俊豪兰自志何传茂张栋梁

陈俊豪,兰自志,何传茂,张栋梁,王 舵

(武夷学院机电工程学院,福建南平 354300)

2022 年中国汽车产销同比增长3.4%和2.1%,中国汽车出口跃居世界第二[1]。随着社会的发展,人们对于汽车内燃机有了更高层次的要求,活塞作为内燃机的主要部件,提高其性能不可避免。对其轻量化的处理主要可以通过两方面着手:一是选择合适的材料铸造;二是对其结构进行优化设计。通过这2 个方面使内燃机活塞能够达到性能要求。

1 活塞材料的选择

在此次内燃机活塞结构设计上,在其优化设计过程中,就其不同铝合金材料的选择进行了对比。其中有2024 铝合金[2]、6061 铝合金[3]、7075 铝合金[4],各铝合金主要化学成分见表1。

表1 铝合金主要化学成分(%)

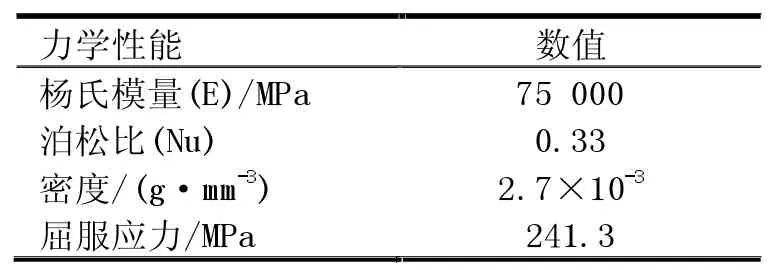

三者对比后选择6061 铝合金(表2)。

表2 6061 铝合金的力学性能

2 内燃机活塞初始强度分析

2.1 初始强度分析设置

整体的优化设计思路如图1 所示。

图1 设计流程图

2.1.1 创建载荷工况

根据活塞实际受力情况对初始活塞模型设置载荷工况,如图2 所示;①销孔中心处进行固定约束;②活塞上表面施加5 MPa 的压力;③对活塞裙部侧面施加0.5 MPa 的压力[5-6]。

图2 载荷工况

活塞头部施加好载荷工况之后,分析单元尺寸部分选择自动计算平均单元尺寸,计算速度和精度部分选择更准确选项,最后通过运行Optistruct 分析进行初始强度的分析。

2.1.2 初始强度分析结果

1) 米塞斯等效应力。最大米塞斯等效应力为49.60 MPa,出现在活塞销孔座与活塞内腔接触面处。

2)安全系数。最小安全系数为4.9,出现在活塞销孔座与活塞内腔接触面处。

3)位移。最大位移为0.048 23 mm,出现在活塞裙部低端。

2.2 分析结论

以上模型的数据汇总见表3。最大米塞斯等效应力小于材料的受压屈服强度,因此可对活塞进行下一步的优化设计。

表3 分析结果

3 初步轻量化设计

3.1 活塞顶厚设计

活塞顶部壁较厚,既增加了活塞重量,也不利于活塞散热。采用活塞内腔等强度设计,在保证活塞顶厚有足够强度的前提下,实现了活塞的轻量化。因此活塞顶厚由6.9 mm 减小到5.4 mm[7]。

3.2 活塞裙部长度设计

活塞裙部主要受到侧向力。足够的裙长可以使活塞运行平稳,进而减小裙部面所受压力,从轻量化角度考虑,活塞裙长可以缩短最小不能超过活塞直径的40%[7]。改进活塞裙长由35.1 mm 减小到34 mm。

3.3 活塞油孔槽优化

初始活塞油孔槽在受热受压的情况下,原始结构容易产生变形,同时结合实地调研对所生产活塞进行优化设计,对其进行改进如图3 所示。

图3 优化后油孔槽

3.4 初步改进结果

经过对初始活塞进行初步轻量化改进,总重量减少8.17 g。

4 拓扑优化可行性分析

4.1 拓扑优化

4.1.1 定义设计空间

在拓扑优化过程中,初始活塞模型的设计空间部分,显示为深灰色,其余为非设计空间,如图4 所示。在最终形状成型之前,被指定的设计区域会在优化计算下不断剔除多余的材料,直到成型为止[8]。

图4 设计空间和非设计空间

4.1.2 设置形状控制

对于本活塞结构,对其采用对称、双向拔模;双向对称的设置。具体参数设定见表4。

表4 拓扑优化方案

4.1.3 优化参数设定

在运行优化之前,优化目标、质量目标及厚度约束的参数都需要提前设置好,特别是质量目标的设置,关系着优化后的设计部分占原设计部分的百分之多少,同时考虑到活塞的实际工作状况以及前文活塞头部件的有限元分析结果,因此,要保证优化后的活塞有足够的强度和刚度,才能保证发动机在实际的高温高压情况下可以稳定运行[9]。考虑到活塞原始模型以及工艺型要求,本文在优化时选择质量目标为30%。

4.2 优化重构

根据图5 所示的拓扑优化结果,可以看到设计区域的材料分布沿销孔中心向裙壁延伸,这是由于活塞裙部初始结构较薄,又受到侧应力的作用,因此优化后的设计区域主要是承受侧应力的作用。而对于图6 所示结果,是对其优化模型的几何重构,利用软件中强大的PolyNURBS 拟合功能,使得优化后的设计区域能够和相近的非设计区域建立连接,最后,利用布尔运算合并所有部分,得到最终几何重构模型。

图5 方案1

图6 方案2

4.3 强度校核

对以上活塞的优化模型进行强度校核,分析参数的设置同前文中创建材料属性与创建载荷工况时一样,设置分析单元尺寸部分为1.5 mm,计算速度/精度部分选择更准确,最后通过Optistruct 模块再一次进行强度校核。米塞斯最大等效应力不超过材料的屈服应力241.3 MPa,安全系数不得小于2;轻量化效果越明显越好。强度校核结果见表5。

表5 强度校核结果

由以上结果可知,这两种方案均符合条件,但如果批量生产的话,这2 种均不适用,主要原因在于拓扑优化和几何重构所形成的活塞模型,其设计空间部分经过优化后呈现的为不规则形状,无法进行量化处理,因此以上2 种方案仅适用于3D 打印处理。

5 手动几何构造可行性分析

5.1 优化构造背景

国外某公司为宝马的一款发动机研发出一种X形的轻型活塞,这种活塞在裙部以及其他部位等都呈现出X 形状。完成整体组装后,相较于传统的收缩窗式活塞,采用X 形活塞能够减重96 g[10]。在自然界中人们主观上认为鸡蛋、乌龟壳这些东西都是很脆弱的结构,但在受到外力作用时却能够承受很大的力。大楼的圆形屋顶、商场的拱型顶盖都是这种结构。这些结构都会承受不同的外载荷的挤压而其特殊的预应力结构却使它们保持完好[11]。因此在设计空间进行X 型探索设计后,对其剩余部位进行一定的拱型探索设计。

5.2 优化构造

该优化模型因为是手动构造,因此设计区域相交于第4 部分的更为完整。在Altair Inspire 软件的几何部分进行图形的绘制,之后通过分割、布尔运算等操作构造出X 型结构,如图7 方案3、图8 方案4 所示。

图7 方案3

图8 方案4

5.3 强度校核

对活塞模型完成手动几何重构后,在进行强度校核时,载荷工况和材料属性都保持不变,其余施加条件同拓扑优化后的模型进行强度校核时一样,而单元尺寸设置为3 mm,计算速度/精度仍然选择更准确,最后运行Optistruct 分析进行最终强度校核。强度校核结果见表6。

表6 强度校核表

由表6 可以得出这2 种方案的最大应力均不大于材料的屈服应力,各个方案均有明显的轻量化效果。在均符合条件的情况下,方案4 的轻量化效果比方案3更加明显。综上所述,采用方案4 作为最终的选择。

方案4 强度校核云如图9—图11 所示。

图10 安全系数云图

图11 位移云图

5.4 本节总结

结合国内外X 型活塞设计、拱型仿真设计,以及手动拓扑优化,设计出了以上活塞优化模型。通过前后优化对比,质量总体下降了约4.660%,在结构设计上,实现了活塞结构的轻量化设计。以上结构优化设计表明,为了节能减排以及提高燃油效率,传统的活塞可以使用综合众多学科精髓的拓扑优化技术,以其独特的优势实现了活塞的轻量化设计。