多起爆点小直径药卷光面爆破技术的应用

2023-11-26朱志国

朱志国

(安徽马钢张庄矿业有限责任公司)

在地下矿山开拓掘进爆破过程中,巷道爆破后要保证掘进面岩体充分、均匀破碎,方便岩渣装运;减少爆破作业对围岩的损伤,确保围岩稳定,轮廓光滑,从而降低巷道开拓工程中的支护工作量,确保平巷道的长期稳定和安全[1-2]。在巷道掘进爆破过程中,为保证其断面轮廓尽可能与设计一致,需对周边孔采用控制爆破措施,控制巷道轮廓面成形。为了获得光滑的巷道轮廓面,传统巷道周边孔爆破通常采用光面爆破技术[3]。

在传统导爆索间隔装药光面爆破施工中,常会存在施工步骤繁琐、施工成本高、传爆中断及残药、爆破效果差等问题[4]。面对传统导爆索工艺存在的相关问题,研究出一种低成本、高效率光面爆破技术替代现有导爆索间隔装药技术显得尤为必要。在新型光面爆破技术研究方面,国内外学者进行了大量的试验与理论研究,张迅[5]对光面爆破不耦合装药参数进行了试验优化;朱礼渊[6]使用新型聚能切割光面爆破技术进行了掘进爆破试验;郭学庭等[7]对山东某金矿掘进巷道进行优势节理组分析及光面爆破方案优化设计;陶明等[8]采用大孔径无导爆索光面爆破技术进行了边坡成形光爆试验;唐喜明[9]采用导爆管雷管替代导爆索,无导爆索光面爆破技术提高了边坡的稳定性,确保边坡的成形质量。

本文基于某地下矿山掘进爆破实际工况,设计多起爆点小直径药卷轴向间隔装药结构进行周边孔光面爆破作业,以期能省去导爆索及其他辅助材料,同时取消起爆药包制作工序等,爆破后巷道成型良好,光爆孔痕清晰连续,超欠挖量在合理阈值内,对类似光面爆破装药结构设计具有良好的借鉴作用。

1 多起爆点小直径药卷光面爆破机理

传统巷道光面爆破技术是沿巷道轮廓面上均匀布置密集小间距、小直径的炮孔,采用导爆索间隔装药结构,在内部围岩爆破抛掷后,周边孔同段别齐爆,相邻两装药孔在炮孔中心线的中点发生应力波的叠加,形成孔间贯穿裂纹,之后爆生气体在静压作用下扩展,最终形成光滑的贯穿裂缝,将光爆层围岩整体剥离。采用间隔装药可有效减少爆破作用产生的压应力,保障岩壁不受压破坏,从而保留下光滑连续的半孔痕。传统φ32 mm 药卷间隔装药结构,药卷直径较大,对岩壁破坏加剧,无法有效留存半孔壁面,且空气段与装药段会呈现不同程序的超欠挖现象,采用多起爆点小直径药卷,减少空气间隔段,能量分布更加均匀,可有效降低壁面超欠挖量,保障整体巷道成型光滑平整,同时能避免挂口产生,提高爆破效果,同时多起爆点可有效控制间隙效应导致的不传爆问题,降低残药率。

2 有限元分析

2.1 数值仿真研究目标

采用有限元数值仿真软件LS-DYNA 建立单个炮孔多起爆点小直径药卷装药爆破模型,对其整个爆破过程进行仿真,并使用LS-Prepost后处理软件对其爆破过程中压力变化、材料侵蚀失效情况及孔壁的位移情况进行分析,进而判断出炮孔受拉压变化及光爆半孔保留等情况。

2.2 仿真方案

(1)采用有限元数值仿真软件LS-DYNA 建立单个炮孔装药1/2爆破有限元模型。

(2)采用映射法划分材料网格,定义材料网格最优尺寸。

(3)选择合适的材料参数并赋值。

(4)定义流固耦合关键字、接触关键字、接触控制等参数,定义失效条件并进行仿真运算。

(5)采用LS-Prepost 后处理软件分析炮孔内壁压力和位移,观察材料失效情况。

2.3 装药结构

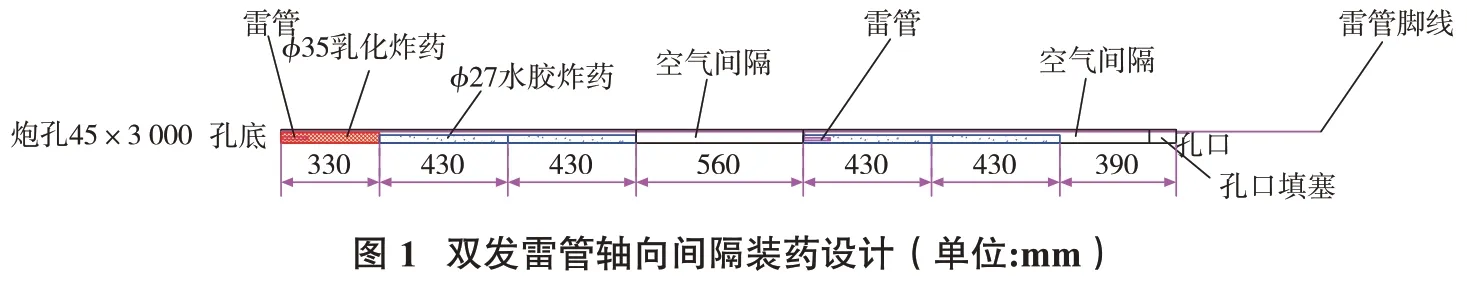

多起爆点小直径药卷间隔装药结构是采用1支φ35 mm 乳化炸药作为底部起爆药包,连续装填2 支φ27 mm 水胶炸药,同时在炮孔中间位置布置560 mm 的空气间隔,以达到减小爆破冲击波对孔壁的压缩破坏的目的,后装填2 支φ27 mm 的水胶炸药,选取同段别雷管,同时起爆,图1 为装药结构设计。

该结构属于偏心结构装药,底部φ35 mm 乳化炸药主要用于破除底部磁铁矿石的夹制力,φ27 mm 水胶炸药存在直径小、爆破威力较高的优点,紧贴于炮孔底部一侧,相较于普通φ32mm 乳化药卷有效增大了轴向空气间隔层的体积,从而减小了对围岩的爆破损伤。同时,水胶药卷猛度及做功能力均高于乳化药卷,弥补了药卷减小导致的爆破能量不足问题,可有效保障光爆层的顺利崩落破碎。

2.4 模型建立

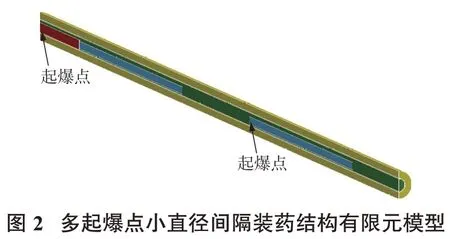

模型组分中包含炸药、磁铁矿及空气组分,采用偏心距装药结构,空气组分位于两固体组分间隙之间,其中空气和炸药材料定义为流体,磁铁矿为固体,炸药和铁矿石的物理力学参数见表1,采用流固耦合算法进行计算。建模过程中为保障计算精度,划分网格采用映射方法。为减少计算时长,在对称面施加对称位移约束,以模拟整体模型,同时通过添加相应关键字定义矿石抗拉、抗压失效条件,模型如图2所示。

2.5 结果分析

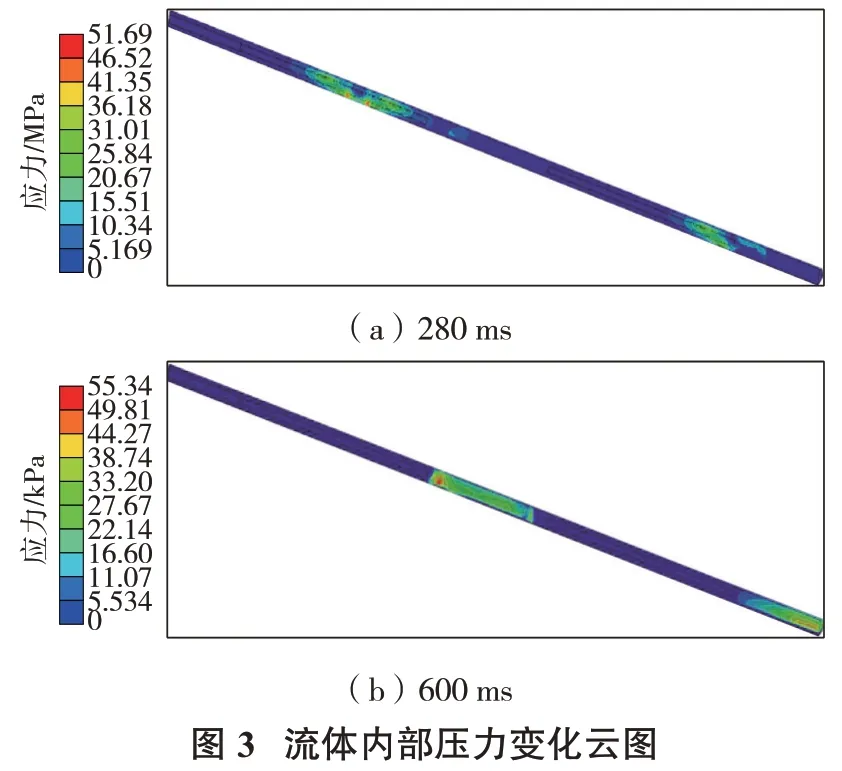

观察模型流体组分压力变化趋势,如图3 所示。由压力云图可以看出,280 ms 左右炸药基本全部传爆,炸药爆炸冲击作用开始作用于壁面,其中最大压力为51.6 MPa,低于矿体抗压强度,高于矿体抗拉强度,炸药贴近的壁面满足失效标准。600 ms 左右后爆炸冲击波继续传播并逐渐衰弱至5.534~55.34 kPa,进一步观察磁铁矿体组分爆破后材料变化情况,如图4 所示。由图可以看出,1 000 ms 时,炮孔底部岩体基本失效完全,其余未崩落岩体会在后续爆生气体持续作用下完全崩落。炮孔上部岩体处孔底处存在部分失效,其余部分均未出现明显的失效情况。模拟结果显示:多起爆点小直径药卷间隔装药结构爆破后对炮孔上部围岩损伤较小。可保障围岩质量,形成痕迹清晰连续的半孔,同时该装药结构爆破可有效损伤炮孔底部岩体,确保底部岩体顺利崩落破碎。

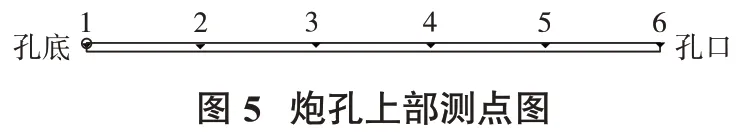

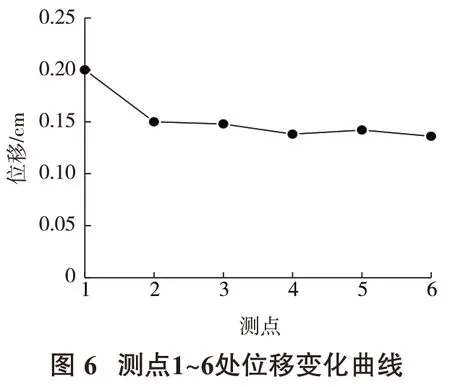

为了进一步量化炮孔上部岩体受爆破冲击作用的损伤程度,选取炮孔上部部分测点(图5),观测其位移变化,如图6所示。

由图6 可知,测点1 位移约0.2 cm,2~6 号测点位移均在0.15 cm 左右。由此可知,在爆破过程中炮孔上部岩体基本未发生异动,仅存在一定的物质压缩,进一步说明炮孔上部材料受爆破冲击影响较低,矿体保留完好,可有效形成光爆孔痕。

3 现场应用实验

3.1 爆破初始条件

现有某地下矿山1号穿脉须进行开拓作业,现场实际揭露的岩石显示,主要为磁铁矿岩,层理裂隙较为发育,整体稳定性一般。据地质报告,贯通区域含水层为顶板裂隙水含水层,含水性较弱,同时根据已施工巷道情况,确认无水。巷道断面规格为5.24 m×3.89 m,为典型三心拱断面,使用机械凿岩台车进行钻孔,成孔孔径45 mm,单次循环钻孔深度为3m。

3.2 周边孔间距及最小抵抗线

根据磁铁矿石物理力学性质,通过查表法及长期施工效果综合分析,确定巷道顶孔和帮孔间距范围为550~650 mm,最小抵抗线为650~700 mm。

3.3 爆破参数

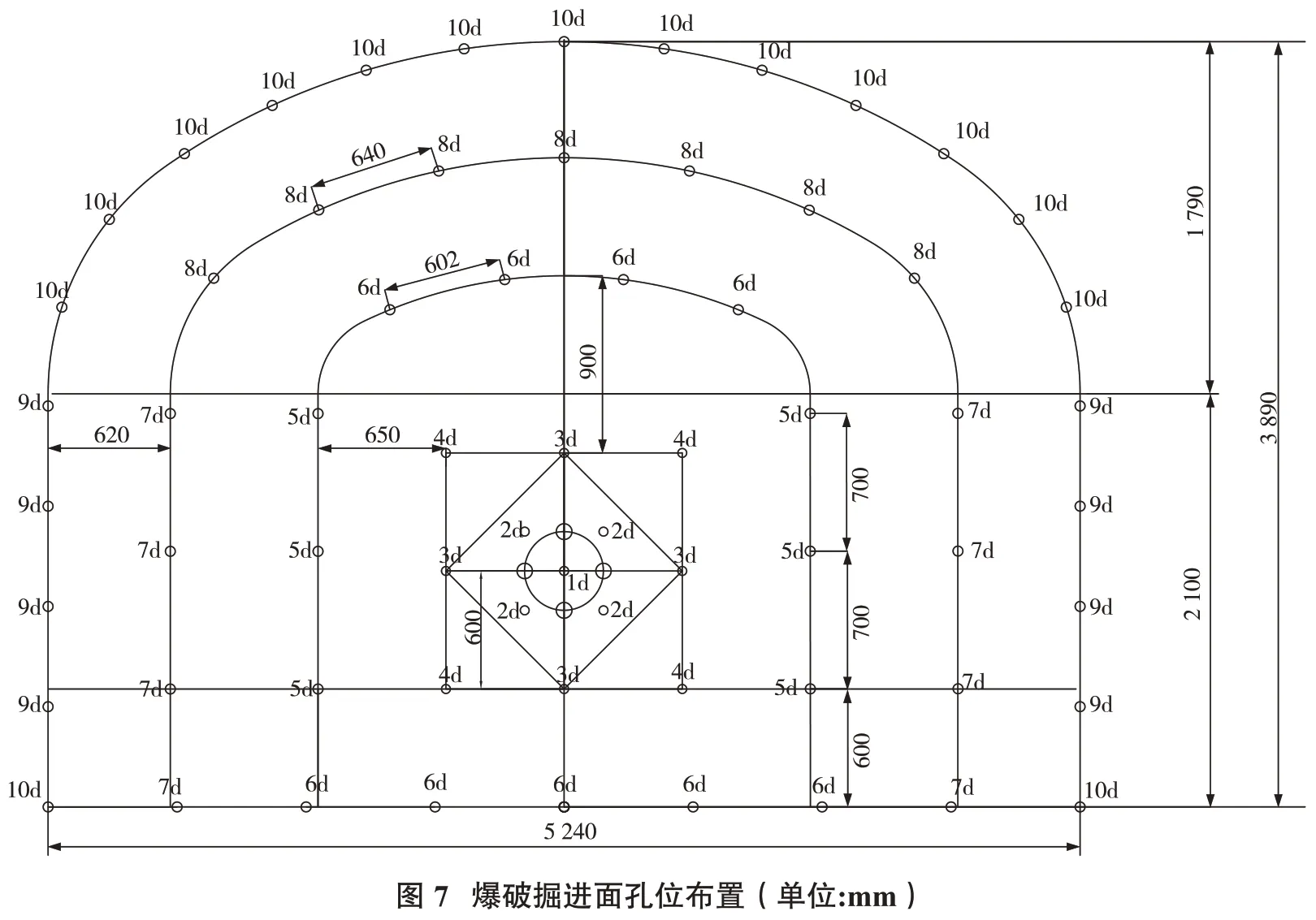

经计算,巷道断面需要布置70个炮孔,其中掏槽空孔4 个、掏槽孔5 个、扩槽孔8 个、辅助孔23 个、顶孔和帮孔21 个、底孔9 个。每种类型炮孔的装药系数、凿岩孔深、所用卷装药的单卷质量和长度及爆破参数见表2,掘进面炮孔布置如图7所示。

3.4 现场施工

现场施工作业需先对现场条件进行检查,该试验面现场岩体较为完整,无明显矿岩分界,为均匀硬质岩层,掘进面壁面平整,顶板较为完整。按照设计根据具体孔位选取不同装药系数装填相应炸药,周边孔采用多起爆点小直径药卷间隔装药结构装填φ35 mm 乳化炸药和φ27 mm 水胶炸药,使用PVC 管辅助装药。

现场施工作业中需采取以下措施控制光爆效果:

(1)周边孔装药时需注意相邻炮孔错开空气间隔段,均匀布药,避免同一位置爆破能量过少或冗余而产生挂口或坑洞。

(2)装药过程中应采用有标记的炮棍进行装药,从而确保药卷位置符合装药原始设计,保障爆破效果。

3.5 爆破效果

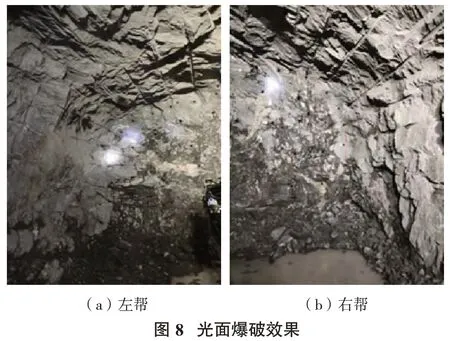

观察多起爆点小直径药卷光面爆破效果,如图8所示。可以发现,多起爆点小直径装药结构光面爆破后,围岩顶部孔痕连续清晰,保留较完整半孔孔痕11 个,半孔率达到76%,超欠挖量在20 cm 以内,无挂口或坑洞现象,基本达到光面爆破要求,光面爆破的爆破效果和巷道成形情况良好,符合设计要求和规范,同时省去了导爆索成本及绑缚导爆索等复杂的爆破施工步骤,提高了现场施工效率和矿山经济效益。

4 结论

本文主要研究了多起爆点小直径药卷光面爆破技术,通过有限元数值模拟发现,该技术装药结构对炮孔上部壁面损伤较小,可有效损伤炸药贴近壁面,分析炮孔上部壁面有效应变发现,均未超过材料失效应变,从而保障光爆孔痕有效留存。现场试验结果发现,多起爆点小直径药卷光面爆破后,半孔率达到76%左右,超欠挖量在20 cm 以内,基本达到光面爆破要求,节约了施工成本,提高了施工效率,具有良好的借鉴作用。