乳酸菌发酵液对调理牛肉品质及风味的影响

2023-11-26孔琪饶胜其杭锋

孔琪,饶胜其,杭锋

1(扬州大学 食品科学与工程学院,江苏 扬州,225127)2(江南大学(扬州)食品生物技术研究所 江苏 扬州,225000)

调理肉制品,又称预制肉制品,是指鲜、冻畜禽肉经简单预处理后,再经调味、腌制、滚揉、品质改良等处理后,快速冻结或冷藏,在低温状态下贮存、运输和销售,经简单熟制处理即可食用的方便肉制品[1]。调理肉制品因其处理简单、食用方便,又能较好地保持肉的营养与风味而被消费者推崇。腌制是调理肉制品的关键工艺,主要通过植物蛋白、淀粉、卡拉胶、谷氨酰胺转胺酶、亚麻籽胶、黄原胶、碱性氨基酸[2]等辅料实现改善肉品质构、保持肉品良好的持水性[3]、乳化性[4]、凝胶性[2]、良好的发色以及延长肉制品货架期等目的。

乳酸菌多用于发酵肉制品中,用于增加肉制品特殊风味[5]、嫩化肉制品[6]或者延长肉制品货架期[7],植物乳杆菌、发酵乳杆菌、乳酸片球菌等部分乳酸菌也可代替亚硝酸盐达到护色效果[8]。近年来,乳酸菌在肉制品中的应用研究取得较大进展,但多数研究发现,接种量过大、发酵时间过长或者发酵温度较高时,会造成发酵过度,从而导致肉制品酸味较重,严重影响口感,需要添加糖类或者其他能够遮盖酸味的调料来提高产品的可接受度。这不仅增加了加工成本,也与消费者低糖、清淡的健康饮食观念相悖。因此,为有效发挥乳酸菌的效用,同时避免发酵过度的不良结果,本文尝试在调理牛肉制作的关键环节,即腌制工序中,联合应用常规调味料和乳酸菌发酵液,同时在低温条件下进行腌制来制作调理牛肉,并应用质构分析、固相微萃取结合气相色谱-质谱联用(solid phase microextraction gas chromatography-mass spectrometry,SPME-GC-MS)等技术手段对调理牛肉的品质和风味物质进行分析,通过主成分分析法确定关键性风味化合物,旨在探究乳酸菌发酵液对调理牛肉品质及风味的影响,为乳酸菌发酵液低温调理牛肉风味品质优化和产品改良提供理论支撑。

1 材料与方法

1.1 材料与试剂

菌种:植物乳杆菌VSCDJY5-L5、鼠李糖乳杆菌FAHWH5L1、乳酸片球菌ZT45,由江南大学食品生物技术中心分离保藏。

牛后腿肉,茌平美佳清真食品厂;复合香辛料,味知香食品股份有限公司;李锦记生抽,市售。

食品级培养基原料:酵母浸粉FM808、酵母蛋白胨FP103,安琪酵母股份有限公司;葡萄糖,西王糖业有限公司;乙酸钠、柠檬酸铵、K2HPO4、MgSO4、MnSO4,河南福德生物科技有限公司;4-甲基-1-戊醇,上海阿拉丁生化科技股份有限公司。

食品级培养基(g/L):酵母浸粉10、葡萄糖20、乙酸钠5、柠檬酸铵2、K2HPO42、MgSO40.1、MnSO40.05、酵母蛋白胨10,使用浓度为2 mol/L的食品级NaOH将pH调至7.0±0.1。

1.2 仪器与设备

Trace ISQ气相色谱-质谱联用仪,美国Thermo公司;TA touch质构仪,上海保圣实业发展有限公司;SL-70电动切片切丝机,苏菱电器旗舰店;AR4202CN电子天平,奥豪斯仪器(常州)有限公司;BSP-150恒温培养箱、BHS-4数显恒温水浴锅、YXQ-LS立式压力蒸汽灭菌锅,上海博迅实业有限公司医疗设备厂。

1.3 实验方法

1.3.1 调理牛肉制备

1.3.1.1 食品级乳酸菌发酵液的制备

将植物乳杆菌VSCDJY5-L5、鼠李糖乳杆菌FAHWH5L1、乳酸片球菌ZT45单菌落挑入无菌食品级乳酸菌培养基中活化3代,得到乳酸菌发酵液,9 mL分装于无菌EP管,-20 ℃冻藏,备用。

1.3.1.2 基本配方

牛肉100 g,复合香辛料6 g,生抽8 g,饮用水35 g。

1.3.1.3 基本流程

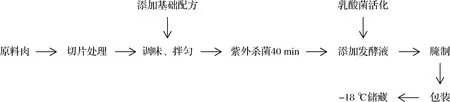

调理牛肉制作工艺如图1所示。

图1 调理牛肉制作工艺流程Fig.1 Processing procedure of marinated beef

1.3.1.4 操作要点

发酵液组:牛肉放在洁净砧板上去除筋膜,使用切肉机切成0.35 cm厚的均匀肉片。按基础配方精确称取调味料,将腌料、牛肉片混合揉搓,充分拌匀。调理好的牛肉放入无菌玻璃器皿,密封,置于超净工作台紫外照射40 min后,加入15 g乳酸菌发酵液(鼠李糖乳杆菌∶植物乳杆菌∶乳酸片球菌发酵液质量比为1∶1∶1),拌匀,密封,10 ℃静置腌制8 h。

对照组:前处理操作同发酵液组,按基础配方精确称取调味料,将腌料、牛肉片混合揉搓,充分拌匀,放入无菌玻璃器皿,密封,置于超净工作台紫外照射40 min后,再加入15 g无菌饮用水,拌匀,密封,10 ℃静置腌制8 h。

空白组:不加入任何调味料,其余操作同对照组。

1.3.2 质构分析

参照孔祥颖等[9]的方法,略作修改,将调理牛肉修剪成1 cm×1 cm×0.35 cm的肉片,垂直于肌肉纹理方向,使用质构仪的柱形探头(型号:TA/36R)在全质构模式下测定其硬度、弹性、咀嚼性和回复性。具体参数:测前速率1 mm/s,测中速率0.5 mm/s,测后速率1 mm/s,间隔时间3.00 s。目标模式:位移,目标数值2 mm,触发力5 gf,每组样品测试5个平行,最终结果以平均值±标准差的形式表示。

1.3.3 感官评定

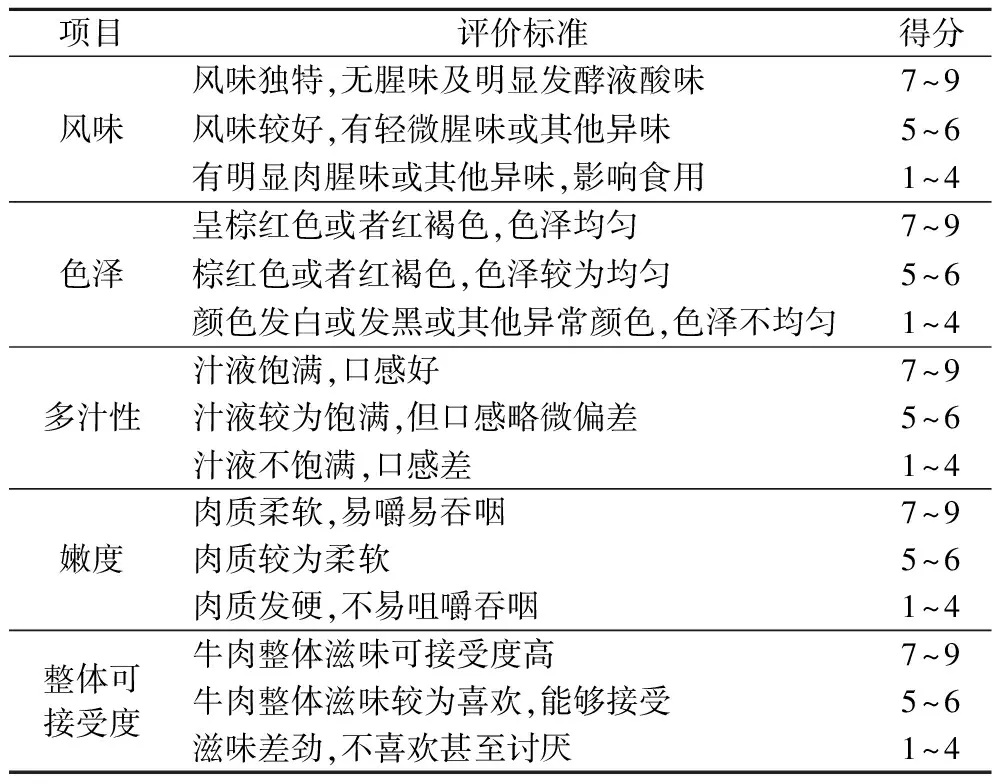

邀请10名具有感官评定经验并经过煎制肉制品感官评定培训的食品专业的人员组成评定小组(男女各半),对煎制好的调理牛肉的风味、色泽、多汁性、嫩度和整体可接受度按表1进行评分。评定标准参照张飞等[10]以及GB/T 22210—2008《肉与肉制品感官评定规范》并略作修改,评定者参考9点喜好度量表[11](1=“非常不喜欢”、2=“很不喜欢”、3=“不喜欢”、4=“有点不喜欢”、5=“既不喜欢也不讨厌”、6=“有点喜欢”、7=“喜欢”、8=“很喜欢”、9=“非常喜欢”)对样品的各项目进行评分。每次评定由每个感官评定人员单独进行,相互之间不交流,样品评定前后用清水漱口,各项目以其平均值作为最终得分。

表1 感官评定标准Table 1 Standard of sensory evaluation

1.3.4 挥发性风味物质测试条件

萃取条件[12]:称取5.0 g样品,剪碎,加入10 mL 250 g/L NaCl溶液以及10 μL内标(4-甲基-1-戊醇,最终质量浓度10 mg/L)用玻璃棒在20 mL玻璃小瓶中匀浆2 min后,快速使用封口膜密封瓶口,60 ℃恒温水浴20 min,再将经250 ℃老化20 min的萃取头插入萃取瓶中,在60 ℃下萃取挥发物40 min。

GC条件[13]:使用DB-5MS非极性柱进行化合物分离,氦气用作载气。恒定流速1 mL/min,不分流模式进样,挥发物在250 ℃热解吸3 min。烘箱条件设定为40 ℃、恒温3 min,以5 ℃/min的速率升温至200 ℃,最终温度以10 ℃/min 的速率升至250 ℃,然后保持3 min。

MS条件[13]:电子能量70 eV,质量扫描范围为50~400m/z。线转移和离子源温度分别设置为250、230 ℃。

1.3.5 风味物质鉴定

GC-MS实验数据结果处理通过NIST谱库进行检索,并配合手动检索校对信息,选择正反向匹配值至少有一个大于700的化合物进行定性分析。

通过计算待测挥发物与4-甲基-1-戊醇峰面积之比进行半定量分析求得其绝对含量,按公式(1)计算:

(1)

式中:Ni,各风味物质的绝对含量,ng/g;Si,各物质的峰面积;S标,内标物(4-甲基-1-戊醇)的峰面积;N标,样品中内标物浓度,20 ng/g。

1.3.6 数据分析

实验重复3次,数据录入Excel和SPSS 27进行分析,分析结果以平均值±标准差表示,以P<0.05表示差异显著。采用Origin 2017对挥发性风味物质进行主成分分析并绘制主成分分析图。

2 结果与分析

2.1 乳酸菌发酵液对调理牛肉质构的影响

由表2可知,使用乳酸菌发酵液调理的牛肉,其硬度、咀嚼性、回复性与空白组相比明显降低。发酵液组的调理牛肉的硬度与对照组之间差异显著(P<0.05)。这主要是由于乳酸菌发酵液中的有机酸降低了腌制液的pH,导致部分肌肉组织被破坏,肉中蛋白质发生水解[14],使得乳酸菌发酵液调理的牛肉硬度、咀嚼性降低。3组样品弹性差异不显著,说明乳酸菌发酵液对牛肉弹性无显著影响(P>0.05)。

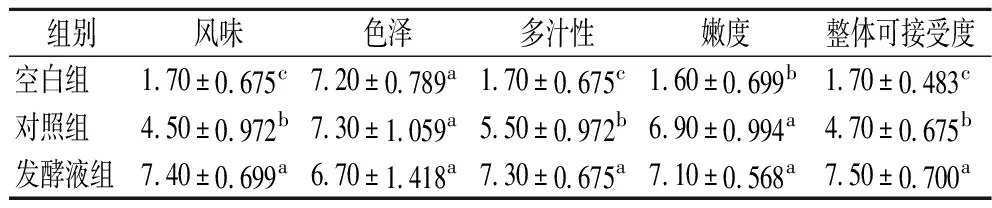

2.2 感官评定分析

根据表3可知,3组样品感官评定结果差异显著(P<0.05),添加乳酸菌发酵液的调理肉风味、多汁性显著优于对照组和空白组(P<0.05),发酵液组的肉样嫩度与对照组差异不显著(P>0.05)但显著高于空白组(P<0.05)。发酵液组整体可接受性明显优于对照组,说明乳酸菌发酵液对调理牛肉的感官具有明显的改善优化作用。

表3 不同腌制方法对调理牛肉感官的影响Table 3 Effect of different curing methods on the sensory attributes of marinated beef

2.3 调理牛肉中挥发性风味物质分析

采用SPME联合GC-MS技术检测不同腌制组调理牛肉中的挥发性风味物质。由表4可知,空白组共检出7类挥发性风味物质,包括醛类7种、醇类9种、酮类2种、烃类6种、酯类14种、酸类7种、其他类化合物5种,共计50种挥发性风味物质;对照组共检出7类挥发性风味物质,包括醛类10种、醇类9种、酮类3种、烃类8种、酯类7种、酸类3种、其他类化合物2种,共计42种挥发性风味物质;发酵液组共检出8类挥发性风味物质,包括醛类10种、醇类13种、含硫含氮化合物5种、酮类3种、烃类8种、酯类10种、酸类7种、其他类化合物2种,共计58种挥发性风味物质。不同腌制方法得到的调理牛肉中检测出的挥发性风味物质总含量存在显著差异(P<0.05)。空白组风味物质含量最高的为酸类物质[(233.258±3.341)ng/g],对照组含量最高的为醇类物质[(185.004±0.939)ng/g],发酵液组含量最高的为含硫含氮类化合物[(228.861±5.585)ng/g]。空白组风味物质含量最高的为棕榈油酸[(120.354±0.897)ng/g],是对照组含量的约2倍,发酵液组并未检测出棕榈油酸;对照组风味物质含量最高的是2-甲基丁醇[(130.230±0.764)ng/g];发酵液组中风味物质含量最高的是2-甲基吡嗪[(115.621±3.381)ng/g],含硫含氮化合物仅在发酵液组检测出。

醛类物质主要来源于脂质氧化,具有较强的挥发性,是肉制品中重要的风味化合物[15],一般具有清香、油脂香气特征。己醛主要由亚油酸和花生四烯酸氧化产生,而辛醛和壬醛则由油酸氧化产生[16]。3种不同腌制方法得到的调理肉中均含有较高含量的醛类物质,说明腌制过程中脂肪氧化分解产生了一些风味物质,其中3种样品均检出壬醛,其具有强烈的油脂气味[17],其中空白组壬醛含量高于对照组和发酵液组,这可能与空白组突出的油脂风味相关。苯甲醛、苯乙醛则可能是苯丙氨酸的Strecker降解产物,苯乙醛具有玫瑰花香和焦香,苯甲醛具有弱花香。发酵液组和对照组中醇类物质含量约为空白组的2~3倍,醇类物质主要来源于游离脂肪酸氧化[18]或者调味香辛料,发酵液组中的醇类物质还有可能是乳酸菌利用碳水化合物代谢产生的。对照组和发酵液组均检出苯乙醇,带有辛香和坚果香[19],可能来自调味料。

酯类物质是由肌肉组织中脂质氧化产生的醇和游离脂肪酸之间相互作用的产物[20],具有酯香味、甜味。发酵液组和对照组的酯类物质明显低于空白组样品,这可能是腌制过程中牛肉的脂肪酸和脂肪发生降解,转化成了醛类、醇类等其他风味物质[21]。酸类的形成主要是由于脂质的氧化反应。空白组和对照组以亚油酸、油酸以及棕榈油酸等脂肪酸为主,是脂质氧化初期阶段的产物,种类较少,辛酸具有些许油脂腐臭味,仅空白组中检测出;而发酵液组的酸类种类明显丰富于对照组,这是因为除了脂质氧化外,乳酸菌发酵亦可产生有机酸作为风味物质。此外,发酵液组检测出的5种含硫含氮化合物,主要是美拉德反应[22]和氨基酸的Strecker降解的产物,具有烤肉、烤马铃薯的烤香香气[23],对肉的香味形成具有重要贡献。

此外,本实验还检测出一定含量的酮类物质、烃类化合物和杂环类其他化合物。酮类物质主要是由不饱和脂肪酸发生氧化降解反应产生,通常具有花果香、奶油香、肉香等香气[24],在3个样品中检测出的含量及种类较少,对本实验调理牛肉风味的贡献不突出。单独的烃类化合物对调理肉风味贡献不大,但多种烷烃和烯烃的协同作用可能对调理肉的整体风味具有一定贡献[20]。其他类化合物主要由吡喃类、吡啶、酚类以及杂环类化合物组成,可能会对调理肉的整体风味有一定的平衡、协调作用。

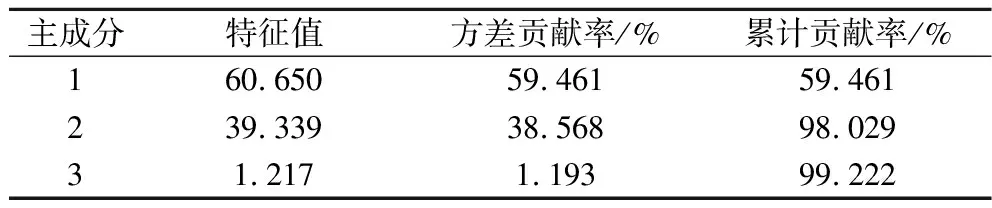

2.4 关键挥发性风味物质主成分分析

为进一步探究各处理组挥发性风味物质的差异以及乳酸菌发酵液对调理牛肉风味物质的影响,对不同处理组风味物质进行主成分分析,得到特征值及累计贡献率,根据特征值大于1和累计贡献率达到80%以上的原则确定主成分个数。由表5可知,前3个主成分的方差贡献率分别为59.461%、38.568%和1.193%,前3个成分累计方差贡献率为99.222%,且特征值均大于1,表明前3个主成分能解释调理牛肉中特征风味的大部分信息,能够代表调理牛肉特征性风味物质的基本信息。

表5 主成分特征值及其贡献率Table 5 Eigenvalues contribution and cumulative contribution of principal components

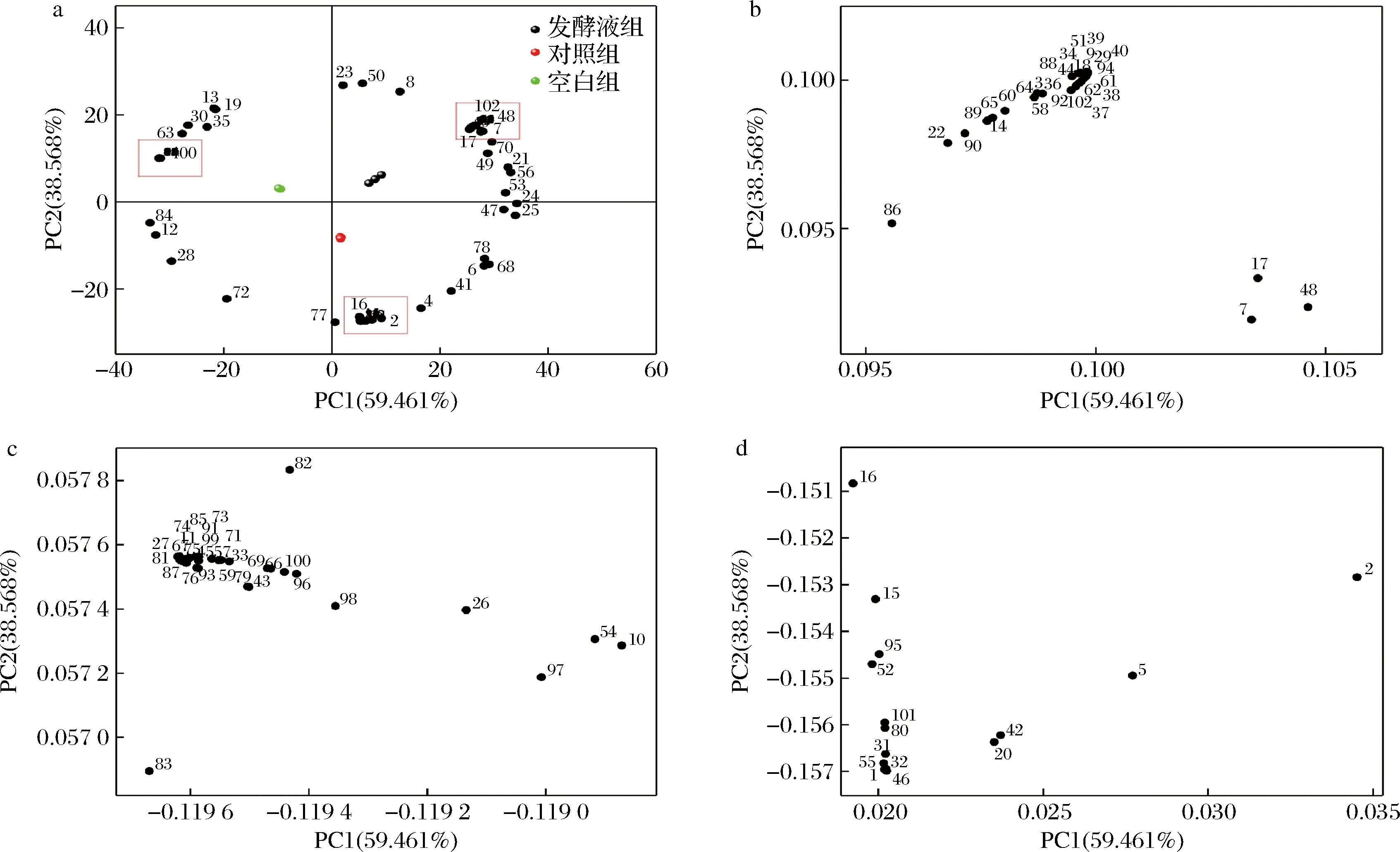

由于第1、2主成分贡献率远高于第3主成分,故以主成分1(59.461%)和主成分2(38.568%)分别为横、纵坐标绘制主成分得分图以及成分散点图,分析3种样品所得到的风味物质及分布情况。由图2可知,3种样品主成分位于得分图的不同象限,得到的挥发性风味物质存在显著差异。

图2 挥发性风味物质的主成分得分图Fig.2 PCA scoring plot for volatile flavor compounds

由图3可知,与主成分1高度正相关的关键风味物质分别为糠醇(24)、苯乙醇(25)、辛辣木醇(21)、2-十八烯酸单甘油酯(70)、正癸酸正癸酯(78)、异硫氰酸仲丁酯(67)等,主要指向酯类、醇类等化合物。与主成分2高度正相关的关键风味物质分别为对二甲苯(50)、叔十六硫醇(23)、十二醛(8)、正辛醇(19),主要指向醛类、醇类等化合物。

a-主成分载荷图;b-第一象限放大图;c-第二象限放大图;d-第四象限放大图图3 主成分分析图Fig.3 PCA results for volatile flavor compounds

3种腌制方法得到的挥发性风味物质分布在不同象限中,综合主成分得分图以及散点图可知,空白组的风味物质集中在在第二象限,主要有12,15-十八碳二烯酸甲酯(63)、反-9-十八碳烯酸甲酯(76)、棕榈油酸(84)、棕榈酸(85),空白组没有经过任何腌制处理,主要呈现较浓烈的油脂香气;对照组的风味物质集中在在第四象限,主要有苯乙醛(4)、苯甲醛(5)、2-甲基丁醛(2)、三反油酸甘油酯(72)、癸醛(1),主要呈现油脂香气和辛香;发酵液组的风味物质集中在第一象限,关键风味物质主要有2,5-二甲基吡嗪(36)、2-甲基吡嗪(37)、2-乙基-6-甲基吡嗪(38)、正戊醇(17)、丙酮(44)、琥珀酸(92)、辛辣木醇(21)等,主要呈现烤香香气和油脂香气。

结合主成分分析可知,3种腌制方法风味上的差异主要来源于腌制过程中脂肪的氧化分解作用以及其他物质之间的相互反应。空白组以亚油酸、12,15-十八碳二烯酸甲酯等脂肪酸、酯类等为主,对照组的关键物质均以醛类、醇类为主, 发酵液组则主要以含硫含氮化合物以及醇类、醛类物质为主,说明乳酸菌发酵液对调理牛肉的风味有较为明显的改善作用。

3 结论

本研究使用鼠李糖乳杆菌、植物乳杆菌以及乳酸片球菌混合发酵液辅助调味料制作新型调理牛肉,通过质构和感官评定发现乳酸菌发酵液能够明显改善调理牛肉的硬度、咀嚼性并提高其风味、多汁性以及总体可接受度。通过SPME-GC-MS技术及主成分分析发现,发酵液辅助调味料腌制调理牛肉风味物质种类及数量显著高于仅调味料腌制调理牛肉,其中含硫含氮化合物增加尤为显著。对检测出的挥发性风味物质进行主成分分析发现,发酵液处理组关键风味物质为2,5-二甲基吡嗪、2-甲基吡嗪、2-乙基-6-甲基吡嗪、正戊醇、正庚醇、十二醛、琥珀酸,主要呈现烤香香气和油脂香气。因此,使用乳酸菌发酵液低温调理牛肉制品能够丰富牛肉的风味,明显改善调理牛肉的品质。