细长轴加工难点及加工精度提升措施

2023-11-25张桂霞

张桂霞

(包头职业技术学院,014030,内蒙古包头)

细长轴外形并不复杂,然而因为刚度低,车削过程中极易受多重因素影响发生弯曲变形、出现振动,产生锥度等缺陷,导致无法确保加工精度。对此通过反向进给车削、合理配置刀具几何参数及改进优化跟刀架等切实可行的措施,以提高细长轴刚性,确保其加工精度。

1 细长轴加工难点

(1)受力易变形、易振动。细长轴由于长径比大且刚性差,加工时受切削力、重力等多重作用发生弯曲变形,以及改变刀具与细长轴件正确位置,导致加工变形,从而影响加工质量。细长轴切削时,会承受来源于不同方向的主切削力、轴向力、径向力[1]。其中细长轴加工时主切削力会导致其形成既定状态的扭矩,使得垂直平面发生弯曲;轴向力则会沿着轴线方向产生一定作用力以此构成弯矩,致使水平方向发生弯曲;径向力同样会造成水平平面弯曲变形。细长轴在多重作用力影响下会失去稳定,出现压弯现象。因此细长轴车削加工时需注重主切削力、轴向力、径向力的影响,同时还需保证各个作用力的平衡,以确保细长轴加工精度。

(2)易热变形。细长轴切削时受到切削热作用会发生热变形。实际上常常将内孔、外圆表面当作受热几乎均匀的加工表面,其中外圆表面加工时若是细长轴温升稳定平衡,材料也相同,则热伸长量取决于细长轴长度。而且细长轴加工时,其与刀具间会发生高速相对运动,受摩擦力作用会产生大量热量。随着热量积累,细长轴温度会随之上升,在超出极限温度之后便会发生各种程度变形,从而影响加工精度。细长轴受尺寸特征影响,热扩散性能相对较差,在刀具切削时热量聚集量远超扩散量,便会造成热量积累,从而导致很大的线膨胀,进而发生弯曲变形。细长轴两端如果以固定支撑为载体,就会发生热变形,尤其是在主轴转速高时轴弯曲所形成的离心力会持续,加大弯曲变形程度,致使车削加工受阻[2]。

(3)刀具磨损。细长轴切削加工时由于轴向长度过大,进给量取值较小,刀具连续工作时间过长,刀具磨损会随之加剧,因此细长轴加工后便会出现锥度误差。

2 细长轴加工精度提升措施

(1)做好毛坯准备工作。细长轴由于刚性差,运输与存储时极易弯曲变形,会使加工余量严重不足,因此毛坯准备工作过程中需校直细长轴。具体以热校直法进行棒料校直,不可冷校直且避免锤击。细长轴在车削外圆前需提前加工完成顶尖孔。

(2)合理规划热处理工序。细长轴加工前需科学合理规划热处理工序,确保加工精度与使用性能达到标准,并有效改善细长轴切削性能。值得注意的是,细长轴弯曲变形会使车削加工余量不均匀,甚至无法车削;即使第一刀能够车圆,车削之后的弯曲变形也需加以注意。因此对细长轴毛坯进行时效与调质处理,以消除毛坯热锻时产生的弯曲变形。应根据细长轴尺寸、加工余量针对性选择校直方式,确保第一刀车圆,并保留充足半精车与精车余量[3]。通常切削加工前需先安排一次正火或者退火热处理,以消除毛坯制造产生的内应力,有效降低硬度,改善切削性能;粗加工后再次安排调质热处理,以获取均匀且细小的回火索氏体组织。

(3)针对性优化装夹方式。细长轴加工时装夹通常选择卡盘与顶尖结合的方式,为防止加工时发生移动,一般顶尖会强力顶紧。然而顶尖顶得过紧会阻碍细长轴受热变形,导致细长轴无法自由伸长,从而发生弯曲;顶尖顶得过松会致使细长轴加工时稳定性严重不足,导致细长轴发生移动,从而加工精度下降。在三爪卡盘和细长轴之间添加厚度合适的钢丝圈,将细长轴与卡爪之间的接触转变为线接触,如此可有效调节方向,防止内应力生成;还可将顶尖设计成具有一定弹性,使得细长轴受热时自由伸长。

(4)适度调整车床部件的具体位置。适度调整车床主轴和尾座两中心线的连线,与车床导轨保持平行,并严格控制平行度偏差在允许范围之内;调节尾座至尾座孔中心线,与细长轴轴线相互重合,从而消除锥度误差;调整横刀架、小刀架与溜板之间的间隙,以避免切削过程扎刀。

(5)切实改进优化跟刀架。细长轴加工难度较大,普通加工所需的两个支撑块刚性无法达到要求,所以难以满足细长轴精度要求。对此,加工时可利用新式跟刀架将细长轴夹持于刀具与三个支撑块之间,上下左右变形均可得到缓解,且不会轻易振动。此外在跟刀架与细长轴接触位置垫置加工为半圆形的可移动木块,并添加机油进行润滑,不仅可以防止细长轴受重力作用产生的弯曲,还可发挥减振效果。

(6)合理设置刀具几何参数。由于细长轴加工时刚度低,刀具几何角度设置对于切削力、切削热、振动、弯曲变形的影响需要引起高度重视。为了减小切削力与切削热,细长轴车削刀具前角通常设置为15°~30°,且于前角刀面位置打磨出圆弧形或者直线形的断屑槽,以便于充分断屑。为延长刀具使用寿命,还需打磨出负倒棱。由于前角取值范围比较大,因此后角取值范围应适度缩小;但是不可过小,这主要是因为过小反而会增加后刀面和细长轴加工表面之间的摩擦从而产生切削热。通常后角设置为6°~8°最为合理。与此同时,车削刀具主偏角取值与径向力息息相关,在不影响刀具强度的前提下适度增大主偏角,可减小径向力、增大轴向力。在反向进给时强化细长轴拉伸作用,二者均可减少在切削时发生的振动,从而提高加工精度。车削刀具主偏角通常设置为80°~93°。此外刀具安装时刀尖可高出工件中心位置0.1~0.3 mm,这样可使车削刀具后刀面与细长轴之间轻微接触,避免细长轴上下抖动,从而减少细长轴低频振动,提高切削稳定性[4]。

(7)确保冷却效果。切削热对于加工精度的影响不可小觑,因此为减少切削热影响,必须使用充足的冷却润滑液,使冷却达到理想状态,以有效降低切削温度,减少切削热对于加工精度的影响,并切实提升刀具耐用性。

(8)基于需求安装消振器。安装弹簧滚轮结构的消振器固定于跟刀架,以消除振动,保证加工精度。

(9)采取有效的反向进给法。既有方式是采取正向进给法,细长轴在轴向切削力作用下易于压缩变形致使弯曲,但是采取反向进给法,进给方向从卡盘方向指向尾座位置,这时切削力对于细长轴造成的影响是延伸而非压缩,而且利用弹性较好的尾座顶尖,能够有效补偿刀具与尾座之间的细长轴受压弯曲变形与受热延伸,如此细长轴便不会由于受压发生变形了。

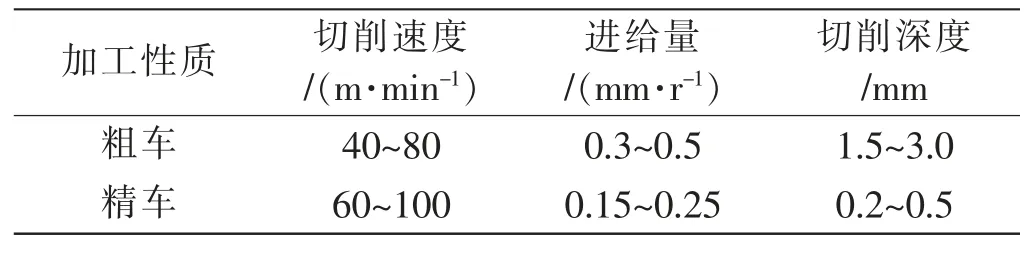

(10)科学合理把控切削用量。切削用量选择的合理性,直接影响着细长轴切削中产生的切削力与切削热,且对车削变形也产生影响。基于工艺系统刚度明确,切削深度加大,则车削产生的切削力与切削热也随之增加,产生的细长轴受力与受热变形也明显增大,因此细长轴车削加工时需适度缩减切削深度。进给量增大会造成切削厚度增加,切削力增大,致使细长轴受力变形也加大。若是从切削效率提升视角而言,增大进给量比增大切削深度更具实效性。加快切削速度可降低切削力,这主要是由于随着速度加快与温度升高,刀具和细长轴间的摩擦力会缩小,受力变形自然会随之减小。值得注意的是,切削速度过快极易导致细长轴受离心力作用发生弯曲变形,损坏切削平衡性,因此切削速度虽然可以加快,但需控制于合理范围之内。细长轴切削用量取值标准具体见表1。

表1 细长轴切削用量取值标准

(11)在卡盘装夹端车削缩颈。在细长轴的卡盘夹持位置车削缩颈,直径控制在细长轴直径的一半,以强化细长轴缩颈部分柔韧性,此外缩颈还具备自定位作用,可有效消除坯料弯曲在卡盘夹持影响下造成的轴心线倾斜现象。

3 结语

细长轴加工难点与加工精度、表面质量息息相关,直接影响着机械设备正常运行,因此针对细长轴加工需采取切实可行、行之有效的精度提升措施,以确保细长轴加工精度与表面质量。