铸造铝合金微弧氧化形膜工艺和氧化膜耐磨的特性分析

2023-11-25胡照

胡 照

(海军装备部,陕西西安 710043)

1 微弧氧化技术概述

微弧氧化技术是以阳极氧化技术为基础,将强电场施加到合金上,在铝合金表面形成氧化膜,是目前最先进的金属表面处理技术。在反应过程中,不仅会产生化学氧化反应,还会出现等离子体氧化、电化学氧化等,并产生多样化放电形式,如微弧、火花、电晕等,其放电过程复杂。微弧氧化的基本原理是在特殊配置的电解液中浸入合计制作样件,将样件呈阳极并施加高电压,使样件表面产生细微而均匀的弧光放电现象,其表面温度在电压数值超过行业标准值的瞬间升高至2 000 ℃,从而形成超高温区。同时,试样的基底和氧化物在区域内被熔融,甚至在基体材料表面形成氧化膜的电解液中发生热电离反应和离子反应。目前,从基体到表面膜层的环节主要分为疏松层、过渡层及硬质层,各层次间没有明显的分界,总厚度在20~300 μm,最厚位置扩展到400 μm,显微硬度在600~2 000 hv,最高硬度在3 000 hv,绝缘电阻在100 mΩ 以上。目前,在微弧氧化陶瓷层生产过程中,并未构建统一的理论模型,认定微弧氧化包括形成空间电荷、等离子体迁移、基体材料热熔化等环节。

2 微弧氧化电击穿机理分析

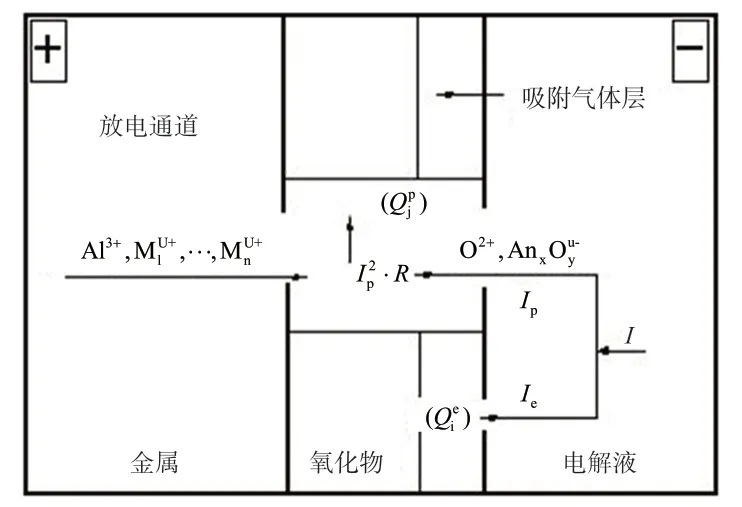

判断微弧氧化电击穿有3个步骤:①随着氧化膜某些区域导电率的不断提高,区域内部产生导电通道,在这些导电通道内产生强烈的电子雪崩效应,释放出相应的热量,从而使基体融化并自动留在导电通道内部,这也是陶瓷层生长过程。同时,大量电解质阴离子在强电场的作用下,结合各种反应作用,被输送到导电通道中,形成完整的等离子团。②在等离子体团出现各种等离子体反应后,持续增加导电通道中压力,为提高导电通道压力的平衡性,要适当增加等离子体团。在承受强电场反向作用下,导电通道中带正电等离子体团和电解液相互结合。③各种产品受到溶液冷却因素影响,导致其产品温度大幅度降低,在导电通道中进行沉积,从而产生新型氧化膜,如图1所示。

图1 微弧氧化反应电击穿模型

3 铸造铝合金微弧氧化陶瓷层摩擦磨损特性研究

3.1 陶瓷摩擦要素

当两物体摩擦时,其表面微细凸起相互接触,在接触环节会受到两物体的面压,微凸环节受到应力产生塑性变形,在两个表面的中间位置产生粘着性,在接触环节中,两个物体会产生面压作用,工作人员须清楚粘合环节,才能沿表面移动。大气中的金属摩擦系数为1.0,超高真空气中的铜金属摩擦系数高达100,对于计算值和实测值差异过高问题,主要原因是接触环节存在剪切力,所产生的屈服应力根据屈服条件下降而减少,随着接触面积进一步拓展,会增加摩擦力,得到材料摩擦系数不存在差别。事实上,陶瓷摩擦系数在大气中为0.3,真空状态下低于1.0,橡胶即便在大气状态下也能达到3.0。通过分析摩擦痕迹发现,由于剪切力处于粘附环节,进一步拓展摩擦痕迹覆盖范围,导致剪切裂痕不仅附着在接触粘附面上,还会延伸到材料内部。

随着塑性滑移区域持续拓展,最靠近表面环节材料和表面滑移相互平行,部分材料在摩擦面进行往复动作。但由于该区域平行表面的剪切力和垂直表面压力相互作用,能有效避免两个面同步产生脱落断裂问题,且当内部垂直表面压力减少,滑移在杂质颗粒不均匀位置出现塑性开裂问题,损坏材料质量,降低脱落晶粒尺寸,甚至到达无法识别的程度。在这种裂纹起始断裂时,大量碎片附着在摩擦面上,在二次接触中被切削磨屑。在陶瓷材料加工时,材料塑性滑移性能受到磨损率、摩擦力等因素限制,所以要加强晶体结构磨损率和摩擦力。通常材料表面时常被各种外在因素污染,在表面覆盖一层夹杂物,假设该夹杂物塑性滑移性较强的材料,其剪切作用在表面夹杂物中,在基底材料内部不会产生塑性断裂裂纹变形问题,有利于进行二次物体相对位移。但无论夹杂物那个方面出现滑移,都很难进行磨损,考虑到两个物体中间的粘附性,摩擦系数较高,均为0.3左右,夹杂物层薄厚程度和表面压力呈反比。当表面夹杂物塑性滑移难度超过基底材料时,回在材料内部产生较强的塑性变形。

3.2 摩擦中的润滑状态

摩擦润滑状态主要包括边界润滑、弹性流体动力润滑、流体润滑等。摩擦表面有一层极薄的润滑膜存在时的摩擦称为边界摩擦;混合摩擦是属于过渡状态的摩擦,包括半干摩擦、半湿摩擦等。另外,还有高速、高温、低温、真空摩擦等。过高温度摩擦时,摩擦副容易发生机械破坏而失效,过低温度摩擦时,由于材料失去原来的特性,也会造成摩擦失效。

3.3 耐磨性试验设备和试验方法

采用SM-2型往复摩擦磨损试验机进行微弧氧化陶瓷层的磨损试验,试验样品应用Z1101铝合金材料,试验数据如下:摩擦频率60 Hz、载荷2000 N、行程180 m、试样尺寸30 mm×20 mm×40 mm,试验时间控制在120 min,溶液主要包括KOHg/L、Na2SIO3g/L,电流密度10 A/dm2,频率为50 Hz。对磨材料性质为GGrl5,硬度HRC65.5,表面粗糙度为Ra1.6。同时,在试验中要将20号机油为润滑剂,每隔5 h 采用AUW 分析天平称量一次样件,并在每次称量前用丙酮清理干净。

3.4 微弧氧化膜层摩擦磨损特征分析

3.4.1 摩擦时间对微弧氧化陶瓷层失重量的影响

通过进行铝合金微弧氧化陶瓷层的磨损试验,编制完整的磨损曲线变化图,如图2所示。由图2可知,发现在试验初期阶段磨损失重量持续下降,等时间延长15 h 后,数据趋于稳定,进入到稳定磨损状态。主要原因是微弧氧化处理技术的氧化铝陶瓷层具有硬度高、耐磨性能强等特征,通过微弧氧化处理的氧化铝陶瓷层磨损痕迹不明显。在磨损试验初期阶段,因外层疏松层较为粗糙,其硬度相对较低,易受外在因素影响,出现磨损问题,导致该阶段磨损失重量呈持续下降趋势。在试验时间经过15 h 后,受润滑油作用影响,导致微弧氧化陶瓷层在磨损后很难出现磨损现象。

图2 相对失重量随摩擦时间的变化

3.4.2 载荷变化给微弧氧化陶瓷层摩擦系数和磨损率造成的影响

在分析微弧氧化膜在润滑油因素影响下摩擦系统和载荷之间的变化情况,发现微弧氧化膜摩擦系数较小,仅有0.03~0.06。当载荷提升到600 N 时,摩擦系数为0.028,摩擦系数随着载荷提升呈上升趋势,直到载荷数值达到1200 N 后,摩擦系数持续下降。研究人员将微弧氧化膜试样放在1400 N 载荷条件下进行试验,并添加适量润滑油,试验后发现氧化膜未出现膜脱落、裂纹等问题,表示微弧氧化膜具有较强耐磨性。同时,通过研究在润滑基础上不同载荷中微弧氧化膜磨损率,发现其磨损率为5.85~28.56 mg/(N·m),磨损率随载荷增加呈先提升后下降趋势,以1200 N峰值为转折点,如图3所示。另外,通过分析试验结果,通过利用润滑油作用,能有效改善微弧氧化膜的摩擦性能,加强微弧氧化膜层应用效果,拓展其应用范围。

图3 微弧氧化膜磨损率随载荷的变化

3.4.3 电流密度对陶瓷层耐磨性能的影响

在磨损试验初期,随着磨损时间持续延长,不同电流密度制作的微弧氧化膜层的磨损量呈上升趋势,并在20 h 后,不同电流密度制作的微弧氧化膜层磨损量基本相同,体现出较强的磨损稳定性。同时,在磨损初期阶段,小电流密度制作的微弧氧化陶瓷层磨损量超过大电流密度制作效果,如图4所示。

图4 不同电流密度的微弧氧化陶瓷层磨损曲线

在微弧氧化时,电流密度和微弧氧化反应有直接关联,会产生大量熔融物质,向外四处飞溅,所以电流密度越大,微弧氧化陶瓷层表面越粗糙。虽然采用大电流制作的陶瓷层磨损初期具有较高磨损量,但在20 h 后,各电流密度的陶瓷层磨损量走向稳定,向稳定磨损期方向发展。因此,在确保膜层硬度、厚度满足行业标准的提前下,要合理控制电流密度,才能保证微弧氧化陶瓷层磨损量能达到预期标准。

3.4.4 电源输出频率对陶瓷层耐磨性能的影响

分析采用不同频率制作的微弧氧化陶瓷层磨损特征,发现不同频率条件下制作的微弧养护陶瓷层磨损量存在较强差异性,其中500 Hz 制作的陶瓷层磨损量较低,并在疏松层磨损后,磨损量变化幅度较小;50 Hz 制作的陶瓷层磨损量最高,并在前20 h 磨损量提升速度较快,呈现直线上升趋势,在30 h 后磨损量趋于稳定;1 000 Hz 制作的陶瓷层磨损量和时间呈正比,按照线性比例增加。同时,当溶液参数、电源数据基本不变时,如果电源频率较高,表示单个脉冲释放能量较低,作用时间过短,缩短微弧氧化反应时间,会严重阻碍陶瓷层正常生长,降低a-Al2O3转化的稳定性。而频率低于标准值时,说明单个脉冲释放能量较高,作用时间较长,会产生强烈的微弧氧化反应,从粗糙的陶瓷层表面,无形中增加磨损初期的磨损量。因此,工作人员要在确保膜层硬度和厚度满足行业标准的基础上,选择对应的频率,合理控制膜层粗糙度,加强膜层的耐磨性能。

4 结束语

铸造铝合金微弧氧化形膜工艺是通过在铝合金表面施加高电压,在电弧放电作用下,利用阳极溶解、氧气析出等反应形成氧化膜。通过微弧氧化形成的氧化膜具有较高的硬度,这种高硬度保证氧化膜在受力时不易受损。同时,氧化膜表面形成一层致密的陶瓷状结构,可在摩擦和划伤条件下表现出较好的抗磨损性能。通过该工艺形成的氧化膜可在提高铝合金表面性能方面发挥重要作用。随着相关科研的不断深入和工艺的不断改进,铸造铝合金微弧氧化形膜工艺在未来有望得到更广泛的应用。