发动机缸体铸造用冷芯盒及外模结构优化设计

2023-11-25张文忠

张文忠

(宁波高盛模具有限公司,浙江宁波 315000)

1 冷芯盒结构优化

1.1 射砂板结构优化

10 L 排量及以上的发动机缸体芯盒大多是冷芯盒,在这些发动机中,主体芯通常由一个大的制芯中心制成,一次喷砂容量可以达到110~130 L,但是一些发动机由于自身的构造所限,导致主体芯重量很大,因此一次喷砂量通常无法达到要求,所喷出的砂芯大多存在虚砂和空洞等缺陷,在采用修复剂之前必须先进行修复,这样不但会降低产量,还会提高制造费用。另外,在浇铸时,修复剂容易发生脱模,造成砂眼缺陷,降低铸件的品质。大部分工厂都会采用两次喷砂的方法来处理喷砂不均匀的问题,但二次射砂将导致增加制芯时间,从而降低制芯效率。故要解决此类问题,最重要的就是保证一次注砂时所需的砂量满足要求。针对上述问题,可以将原来的射砂板从平坦式变为凹板式的方法,也就是在不改变射板厚度和开模行程的基础上,通过对射砂板型式进行打孔,以增加射砂体积,使一次打孔可以同时满足单边打砂要求。

1.2 射砂嘴结构优化

当喷砂量达到要求时,若砂芯的品质仍较差,则须重新审视射嘴的设计与布置。许多模具制造商都将射嘴设计成一种收腰型,以增强射嘴强度,增加射嘴的使用寿命。但是,在实际应用中,由于这种形状的射嘴底部的直径太小,很可能会造成较大的阻塞,从而降低实际的射砂量,使砂芯无法准确地射出,同时,射嘴也很容易被堵砂而膨胀损坏。如果加大底部直径,则射嘴喷射顺畅,不容易堵塞,既能确保装置操作的准确性,又能确保模头位置的准确性。

1.3 侧抽块密封形式优化

在缸体主体芯部,通常都会制作掏砂块,从而在缸体的底部和顶部都会有一个镂空的构造,这样不仅能够减少砂芯的重量,节省了大量的费用,而且还能在铸造时对砂芯的排放有所帮助。根据射砂工艺选择,很多模具制造商会使用侧面抽拉的设计,将密封条设计在侧抽板上,并沿侧抽块的形状排列。

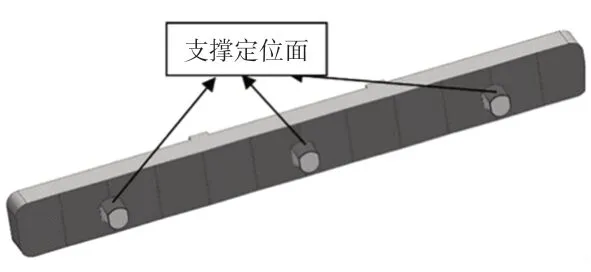

在侧抽模块到芯盒型腔之间有一部分距离使用间隙配合,由于砂子颗粒大小原因,通常间隙设定为0.1~0.2 mm,防止射砂过程中跑砂。由于合模顺序一般为侧模进后上模合模,所以为了防止侧模密封条在与上模合模过程中与芯盒侧面发生摩擦,破环密封条的密封作用,在侧模和上模配合面做斜面设计配合,如图1所示。

1.4 上模底板结构优化

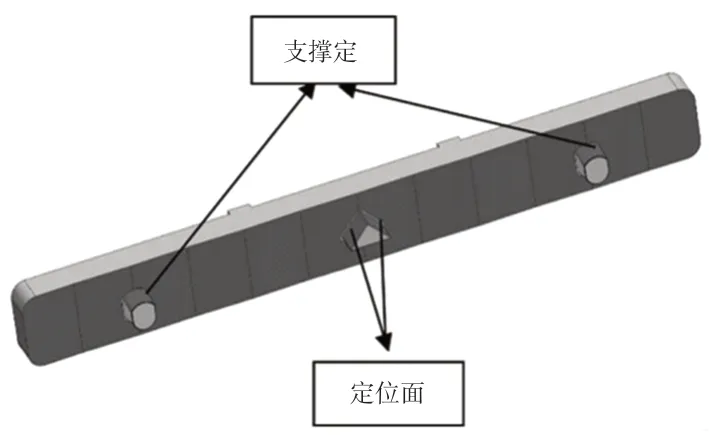

为了确保射砂位置和保护射嘴压盘,在射砂板下部与上模连接板相连接的底部常设置多个限制件,并通过热处理使其具有比上模连接板更高的强度和硬度。在长时间的使用过程中,由于受到限位块的冲击,上模底部会产生凹陷,从而造成射砂板的下陷,进而导致射嘴位置下降,在砂芯的表面会产生射砂坑。而如果射嘴胶头与芯盒射砂孔作过盈配合,射嘴胶头低于型腔面,如图2所示,射砂完成,上顶杆随形状预压平砂子,使砂芯表面平整符合形状。

图2 上模底板结构优化

1.5 下顶芯板吊杆连接结构优化

下顶芯杆安装在下顶芯板上,既可用于模具开启后将下模室内的砂芯排出,又可用于部分成形。为了确保砂芯的匹配和铸件的壁厚,顶芯杆调节的位置通常应该与模具型腔表面平齐,或者高出模腔0~0.5 mm。采用下压板固定型的推芯杆,在将模具起吊之后,可以很方便地对其进行更换。然而,在工作时,很可能会因为紧固螺丝松动而造成压板沉降,进而造成推杆沉降。这样,就造成了砂心的表层出现了多层的现象,造成了铸件的薄壁。假如是芯头的位置,那么就会对砂芯的配合间隙产生影响,从而导致铸造的尺寸出现问题。针对这一问题,可以在下吊杆设计法兰结构或者止转压板结构,使下顶板到芯盒距离不会因为工作行程发生改变。

2 下芯夹具结构优化

车用发动机气缸体这一类复杂的薄壁铸铁件,一般都是在砂型浇铸生产线上进行大规模的制造,而在其浇铸的过程中,一个关键的工具,即下芯夹具,不仅要确保多个砂芯组合的尺寸精度,而且还要与生产线的生产节速相匹配。另外,下芯夹具的结构在满足生产工艺要求下,应尽可能简单,可靠,操作方便,制造成本低。现在,许多大型的现代生产企业已经从原来的自动下芯机改为了工业机器人下芯机。比起第一个版本,第二个版本的机动性更强,适用范围也更广。通过调整工装及相关工序,即可完成各种规格的下料作业。在浇注工艺中,浇注的精确度直接关系到铸坯的大小,所以浇注的精确度是浇注工艺中的关键环节。常规下芯机器人的下芯精度取决于下芯盘的位置、下芯机与沙箱销钉的定位精度。机器人具有最佳的轨迹精度盒重复定位精度,所以夹头是下芯精度的保证。如图3所示。

图3 原有下芯夹具夹头

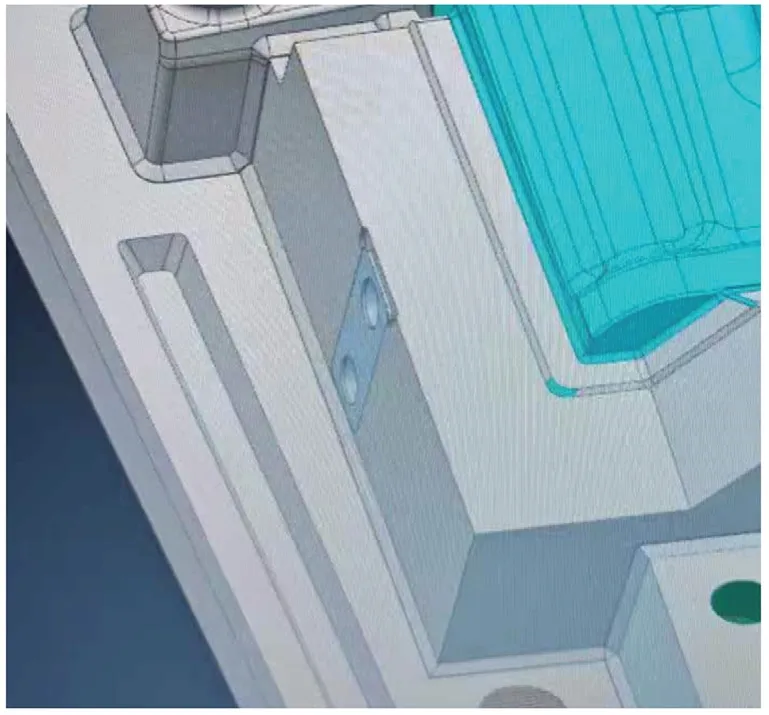

该夹具存在着支承与固定平面相同的问题,当砂芯被夹持时,受地心引力的影响,卡盘先受支承;摩擦使圆弧的引导效果大为减弱,或被彻底消除,造成了长轴上不能准确定位。而若使用如图4所示的下芯夹具,则其位置与支承面并不在一个平面上,位置的高度低于支承面的0.15~0.2 mm。当砂芯被夹紧时,两头为圆弧定位表面,而中间为三角引导表面,因其高度稍低于支承表面;这样就不会受到砂心自重的影响,从而防止由于摩擦而导致的引导动作的失败,更好地完成砂心的位置。

图4 优化后下芯夹具夹头

3 外模结构优化

外模是一种参与造型、容纳砂芯、构成铸造外形的模具。在模具尺寸的确定中,模具与砂心间的空隙的确定非常关键,空隙过大容易引起走火,产生充填不良。如果空隙太小时,很容易出现脱砂现象,从而引起铸造中的砂眼或由于下心不能到达所引起的大小问题。铸件的制造是比较复杂的工艺,而制芯工艺是最难以控制的,通常会因模头的损耗或其他因素而引起的砂芯大小的改变,造成了累积的变差,在组芯之后,随着时间的推移,其大小也会发生改变。在此基础上,对模具结构的外模缝隙的设计有很高的要求。

许多铸造企业在模具的后期改造中,在型芯部位发生了包覆铜片或铁片的现象,正是因为此偏差造成了空隙不够。这样的改动,大多数情况下都能达到后续的加工要求,但是,如果缝隙不适合,就需要拆开再进行修改,这样做不仅不漂亮而且很不方便。

如果模具设计时做好预判,将易产生尺寸变化的芯头位置做成分体或活块形式,就可以较好地避免该问题的发生,如图5所示。

图5 外模结构优化

若在实际铸造中在空隙不够的情况下,可提前在外模做调节垫块,从而根据情况增大空隙。

4 结束语

上述有关冷芯盒射板、射嘴、侧抽密封构造、上模底板、下顶芯、下芯夹具和外模的优化结构之后,可以更加方便地进行模具的应用和维修,从而极大地提升了模具的寿命,还有利于确保砂芯的品质和铸件的品质,值得推广。