某气井产出液发泡原因分析及对策

2023-11-24李静

李静

(中国石油西南油气田分公司,四川遂宁 629000)

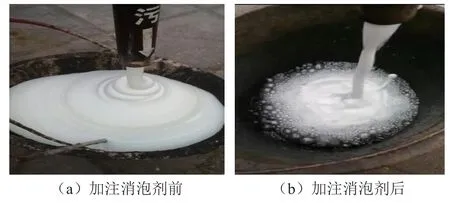

某含硫井站日产气约10×104m3,日产水约3 m3。该井产气、水经井口节流阀节流后进入水套炉加热,加热后经二级节流,通过单井采气管线D88.9×6.3~4.4混输至下游集气站,生产过程中产出大量白色泡沫,如图1所示。泡沫流动性较差,导致产出液分离、装卸困难甚至堵塞管路,转水井站不接受含污物较多的产出液致井站关井,造成一定的经济损失并存在安全隐患。因此对产出液发泡原因进行分析,制定针对性解决措施,为井站的安全平稳生产提供保障。

图1 井站生产过程中出现白色泡沫

1 发泡原因分析

针对产出液发泡现象,从钻井试油、产出液组分、地面集输工艺三方面进行分析,以明确产出液发泡原因。

1.1 钻井试油情况

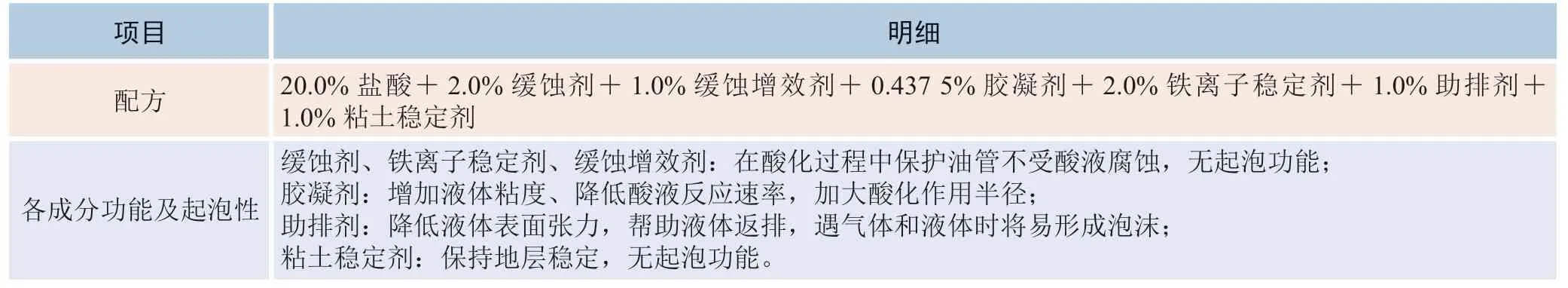

该井站试油改造液主要使用酸液体系,依靠酸液的水力和溶蚀作用将地层裂缝撑开、加宽并延伸到远处;同时通过酸岩反应改善渗流状况、提高地层导流能力,从而提高气井产量[1]。试油改造时共注入井筒2 000余方酸液(胶凝酸为主)和40方降阻液,截止到试油结束排液513.5方,返排率为23.85%,具体情况如表1所示。

表1 该井站试油改造情况

由于试油阶段的大量入井液在投产前未排出,较大概率会在投产后返排至地面,其中有起泡功能的添加剂可能在返排地面时造成乳化、泡沫情况。

1.2 产出液组分分析

产出液水样振荡后有明显的起泡现象。

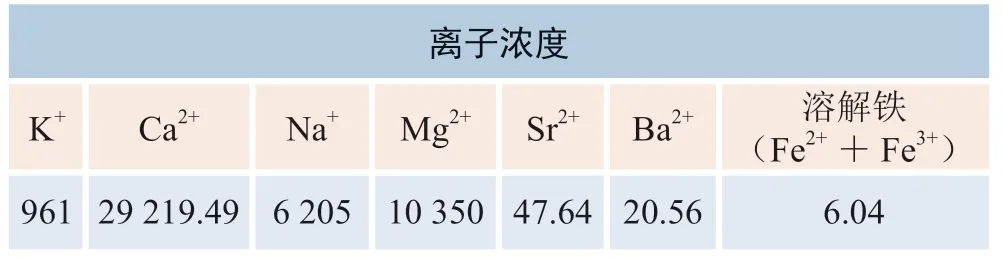

1.2.1 常见阳离子含量分析

根据《水质 钙和镁的测定 原子吸收分光光度法》(GB/T 11905-1989)、《水质 钾和钠的测定 火焰原子吸收分光光度法》(GB/T 11904-1989)、《水质 铁、锰的测定 火焰原子吸收分光光度法》(GB/T 11911-1989)、 《水质 钡的测定 火焰原子吸收分光光度法;》(HJ603-2011),分别测定K+、Ca2+、Na+、Mg2+、Sr2+等含量,测定结果如表2所示,产出液中阳离子以Ca2+、Mg2+为主,且浓度较高,易结垢沉淀。

表2 水样阳离子组成表 mg/L

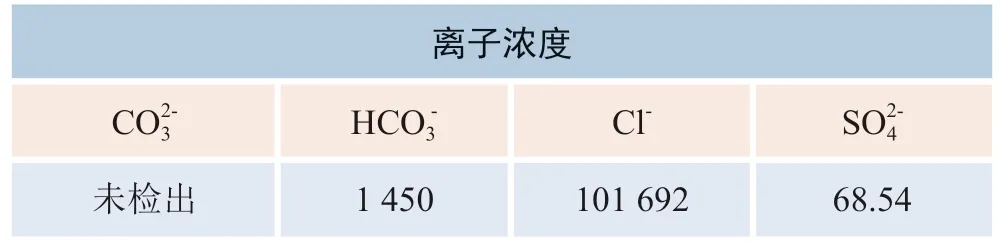

1.2.2 常见阴离子含量分析

根据《水质 氯化物的测定 硝酸银滴定法》(GB/T 11896-1989)、《水质 硫酸盐的测定 铬酸钡分光光度法(试行)》(HJ/T 342-2007)、《地下水质检测方法 滴定法测定碳酸根、重碳酸根和氢氧根》(DZ-T 0064.49-93)、《水质 硫化物的测定 碘量法》(HJ/T 60-2000)进行水质阴离子指标测定,测得结果如表3所示,产出液中阴离子以Cl-为主。

表3 水样阴离子组成 mg/L

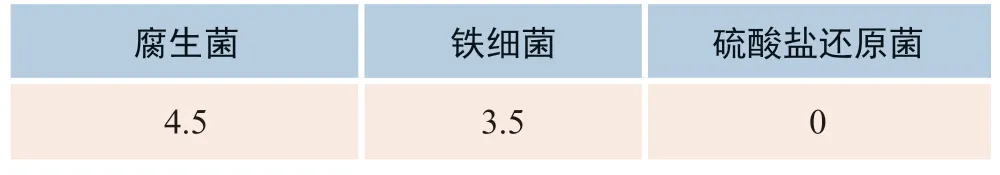

参照《油田注入水细菌分析方法绝迹稀释法》(SY/T 0532-2012)进行腐生菌、硫酸盐还原菌与铁细菌计数,测定结果表4所示,产出液中细菌以腐生菌为主。

表4 产出液水样细菌含量 个/mL

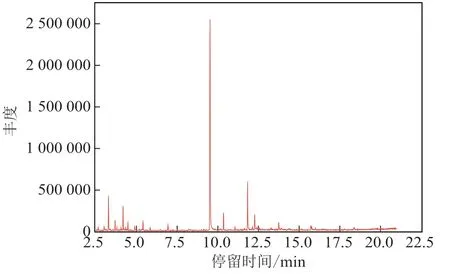

1.2.3 GC-MS分析

将水样的油相进行GC-MS分析(7890AGC-5975CMS),过程、数据处理结果分别如图2、3所示。

图2 油相萃取

图3 油相GC-MS结果

其中,相对含量最多的是月桂基二甲基氧化胺(53.64%),相对含量第二的是十二烷基三甲基溴化铵(9.4%)。

1.2.4 表面活性剂含量测定

利用表面张力仪进行测定,判断离子类型,然后测定其相对含量。

将0.1 g待测水样稀释后加入溴酚蓝和碳酸钠,混匀后加入苯,振荡静置分层,参照《水和废水监测分析法》(第三、四版),对试样中阳离子表面活性剂含量进行测定,结果如表5所示,具有加强的起泡性能。

表5 表面活性剂检测结果

以上检测分析结果表明,返排液中的月桂基二甲基氧化胺和十二烷基三甲基溴化铵两种物质可能是诱发起泡的主要原因(月桂基二甲基氧化胺主要用于餐具洗涤剂及工业液体漂白剂,有增泡稳泡作用,是合成两性表面活性剂的原料;十二烷基三甲基溴化铵在工业中常用作表面活性剂)。

1.3 地面集输工艺

该井所产气、水通过单井采气管线混输至下游集气站,混输天然气在下游集气站经分离计量后(目前该集气站只有该井来气),分离气田水通过自动排液系统进入计量后端与天然气混合,通过集气干线混输至集气末站,与其它干线来气及单井来气混合后,经生产分离器分离,进入净化厂净化装置。

该集气站分离器为卧式重力分离器(P9.9-DN1000),其利用重力作用使液滴从气流中分离出从而实现气液分离[2]。分离器中气流水平流速必须小于液滴沉降速度,气流到达分离器出口管之前,要有足够时间使其携带的液滴从气流中分离,因此普通卧式重力分离器对泡沫和粒径较小的液滴重力分离能力较弱,必须依赖分离器中的特殊构件,如高效除沫器、高效捕雾器等才能有效拦截。该集气站应用的为未基于分离泡沫需求进行针对性设计的分离器,不能有效拦截泡沫和粒径较小的液滴,导致其可能越过分离器进入下游流程。

2 消泡方式对比

泡沫是许多气泡被液体分隔开的多项分散体系[3],泡沫的存在会影响生产过程的工序控制,引起设备内部液位虚高,导致气相携带液相进入增压机或天然气净化系统等,造成装置停运、引起经济损失[4]。目前国内外常见的消除泡沫的方式包括物理消除法和化学消除法。物理消除法包括放置挡板滤网、静电、冷冻、加热、高速离心、高频振动、加压减压、超声波法;化学消除法包括化学反应、投加消泡剂。各类方法优缺点对比见表6,其中加注消泡剂法具有破泡速率快、抑泡时间长、对生产过程无影响、试用范围广、对环境无污染等优点,是各行业应用最广泛的消泡方法[5-6]。油气生产中一般会采取加注消泡剂等方式[7]。

表6 国内外常见的泡沫消除方法对比

表7 消泡剂FG-1和CT5-10实验效果

3 室内消泡评价实验

3.1 起泡性能测试

取100 mL水样,11 000 r/min高速搅拌之后,泡沫初始体积达290 mL;3 min自然消泡后泡沫体积为250 mL,即水样发泡力和稳泡性均较好。

3.2 消泡剂优选

目前消泡剂种类主要包括脂肪类、聚醚型、有机硅型、聚醚改性有机硅型[8-10]。积极调研目前市场上常用的消泡药剂并开展室内评价实验,经多次实验效果对比,发现能起到消泡作用的消泡剂为FG-1、CT5-10。分别取100 ml水样,依次加入消泡剂FG-1和CT5-10,搅拌后均匀分散,无沉降和分层。将加有消泡剂的水样在11 000 r/min下高速搅拌,观察泡沫高度。实验效果如下表所示,即CT5-10消泡率略高于FG-1。最终选用CT5-10开展现场应用,并推荐用量为0.2%。

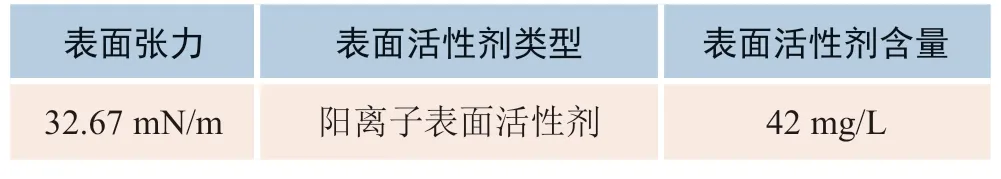

3.3 管输消泡模拟试验

通过建立管输模拟装置,研究消泡剂在管输状态下,其抑制消泡时间是否会有所变化。

管输模拟装置如图4所示,采用DN80mm的钢管模拟管输状态,采用空压机模拟天然气,在清水中加入起消泡剂模拟加注了消泡剂的气井产出液。在忽略流体粘度差的前提下,根据动力学相似,雷诺数相等原则模拟现场工况,可推导出该试验与现场工况的相似原理公式:

图4 试验装置示意

式中:V1为试验管道流速,m/s;V2为实际管道流速,m/s;D1为实验管路管径,mm;D2为工业管路管径,mm。

根据调研情况,实际管道流速在3~6 m/s范围,试验管路与工业管道管径比值介于0.8~1之间。根据相似原理公式,试验管路流速应控制在2.4~6 m/s。

实验步骤为:

1)打开空压机及水泵,流速控制在2.4~6 m/s,工况条件下实际气液比控制在320︰1;

2)在液体储罐中加入起泡剂和消泡剂;

3)在水平观察段观察管流下的起泡情况;

4)在液体储罐中加入消泡剂;

5)在水平观察段观察管流情况下的消泡情况;

6)在液体循环运行15 min、30 min和1 h后,分别在装置末端取水样进行起消泡性能分析。

根据试验步骤,在水平观察段中分别观察到管流情况如图5所示。

图5 消泡剂加注前后管流情况

由图5可知,在模拟装置中能有效模拟实际管道中气体搅动造成起泡的现象,且消泡剂效果显著。

在循环运行一段时间后取样,使用高速搅拌机在11 000 r/min条件下搅动样品1 min,评价其起消泡性能。实验表明,在管流搅动条件下,样品起消泡性能在1 h内无明显变化,消泡率95.2%。

4 现场应用

4.1 消泡控制指标

结合生产实际,确定消泡控制指标如表8所示。

表8 消泡效果要求

4.2 现场实施

该井站无分离器,气液混输至下游集气站进行气液分离并计量,后气液再次混输至下游集气末站,井站内设有两台药剂加注泵,均可通过一级节流阀前端抗硫测温套直接向流程加注药剂。

2020年7月3日开始,在井口向集输管线加注消泡剂(50 kg/d),同时在集气站加注消泡剂(50 kg/d)并在分离器取样观察泡沫情况

2020年7月5~8日,每天19:00集气站分离器所取产出液样外观为白色均相流体(少量黑色漂浮),流动性好,有少量泡沫,静止放置2 min内自行消泡。对其二次起泡性能评价满足指标要求,具体如表9、图6所示。

图6 试验前后集气站分离器水样对比

2020年7月9日对北3集气站至集气末站管线实施清管作业,共收集污水34 m3,污物0.1 kg。打开盲板后管内残液未见泡沫,如图7所示。收液过程中从排污管道压力表泄压口取样,装满取样杯后,二分之一为泡沫,静置2 min泡沫自然消除具体指标详见表9,样液变化见图8,满足指标要求。

图7 清管后管道无泡沫

图8 清管收集产出液样初始(左)、静置2 min(右)状态

现有的消泡方案能满足该井产出液充分消泡并实现气液有效分离的要求,分离后的气井产出液流动性好,二次起泡能力弱,实现了正常生产。

5 结论及建议

5.1 结论

现阶段快建快投,气井投产前返排率低,大量入井液存留在近井地层中,在投产初期随气产出进入生产流程;而试油期间为满足工艺需求,主要使用的转向酸和胶凝酸都含有易致泡组分,可能造成气井产出液起泡。气井产出液形成的泡沫、微小液滴,可能会越过分离器进入溶液系统,影响正常生产。

5.2 建议

为适应开发现状,确保区块安全、高效开发,建议抓好以下几个方面:

5.2.1 控制污染源头

(1)气井产出液起泡预防

在满足试油改造工艺需求(如助排剂提高工作液的返排率、转向剂使工作液变粘转向等)的前提下,探索使用低致泡性添加剂的可行性。

(2)气井产出液治理措施

针对目前试油改造液用量大,大量入井工作液未能在投产前全部排出的情况,建议在气井投产初期增加临时的消泡和分离环节。可在单井水套炉后端管线上加注消泡剂,在集气站进行再次消泡,从源头控制气井产出液可能带来的污染问题。

5.2.2 切断污染途径

调研得知,部分厂家的分离器具有分离泡沫和段塞流捕集功能。可在今后研究建立分离器通用测试平台,对各类分离器或除沫、段塞流捕集构件进行全尺寸或相似缩小的试验研究,以便优化选择消泡、除水效率高,分离精度高,稳定性强的分离器进行现场试运行,从而解决气井产出液起泡后大量泡沫进入分离器后不能有效拦截的问题。

5.2.3 优化生产组织管理

建议适当延长测试后排液时间,尽量减少试油改造液在地层的残留。