外浮顶储罐VOCs排放问题分析及防范措施

2023-11-24陈存法

陈存法

(中国石化扬子石油化工有限公司,江苏南京 210048)

外浮顶储罐具有储量大、占地小、操作方便等优点,在原油储存中应用广泛。某炼油厂现有外浮顶原油储罐11台,其中9台20 000 m3,2台30 000 m3,总容量24万m3,有效储量约20.4万m3。随着国家安全环保要求的提升,储罐的密封和VOCs排放管理要求均日趋规范严格;储罐投用至今运行已超20年,密封总体性能下降,安全环保问题逐渐暴露,密封技术亟需提升。

1 外浮顶储罐的密封型式

外浮顶储罐的密封主要是浮顶的边缘密封、部分附件的密封。边缘密封用于封闭浮顶与储罐罐壁之间的空间,减少储存介质损耗,防止外部物质进入储罐,同时也保护浮顶在上下移动过程的平稳。边缘密封包含一次、二次密封,一次密封主要型式有机械密封、填料密封、充液密封等,二次密封主要是舌型刮板等。部分附件的密封包含浮盘量油导向管、浮盘支柱、检修人孔等处。该炼油厂11台外浮顶原油储罐的浮盘边缘密封均采用“一次软密封+二次密封”的结构型式。

1.1 一次软密封

一次软密封全称为“弹性泡沫塑料软密封”,由厚度约1.5 mm的耐油丁腈橡胶袋和硬度120 N的聚氨酯弹性泡沫塑料组成,靠泡沫塑料弹性堵塞边缘缝隙。

1.2 二次密封

二次密封主要由密封刮板、压板等构件组成,安装在一次密封上部的外浮顶边缘板上,依靠密封刮板的弹性与罐壁做滑动接触,利用自身刚性将密封件推向罐壁,从而形成密封。该密封能将一次密封泄漏的油气阻挡在压板下方,进一步阻止泄漏。

2 外浮顶储罐VOCs排放问题分析

2.1 外浮顶罐运行损耗

2.1.1 静止储存

当储存介质处于静止状态,由于外部条件的变化如日照强度、大气压强等,介质挥发的油气会通过密封缝隙泄漏,尤其是当密封件密封不良时,可能会导致大量的VOCs泄漏。

2.1.2 收发油

通常与油罐收发油时的大呼吸相关[1]。由于油面上方空间的油气未达到饱和,加速油品蒸发,使其重新达到饱和,此时罐内压力将再次上升;部分油气因压力过大,从呼吸阀逸出,造成回逆呼出;大部分饱和油气将在下一次收油时被呼出[2]。另外,外浮顶罐在发油时,随着液面的下降罐壁直接暴露在空气中,粘附在罐壁上的液体蒸发导致损耗。

2.1.3 其他

浮盘附件损坏、密封不严或存在开口(如检尺口盖打开)都会增加储存介质的蒸发损耗。根据2020年该炼厂外浮顶罐G805的VOCs实测结果,浮盘附件油气泄漏超标主要体现在浮顶支柱上部及螺栓部位、量油导向管顶部及立柱通过装置部位,以及真空阀、边缘密封(二次密封)等,部分数据见表1。

表1 G805罐量油导向管改造前VOCs检测结果

2.2 外浮顶VOCs排放量核算

2.2.1 核算方法

外浮顶罐的总VOCs排放包括边缘密封损耗、挂壁损耗、浮盘附件损耗和浮盘落底损耗。结合储罐VOCs排放公式[3]可进行相关排放量核算,公式如(1)所示:

式中:LT为总损耗,kg/a;LR为边缘密封损耗,kg/a;LWD为挂壁损耗,kg/a;LF为浮盘附件损耗,kg/a;LTL为浮盘落底损耗,kg/a。

(1)边缘密封损耗LR

外浮顶罐边缘密封包括一、二次密封。损耗根据公式(2)估算:

式中:KRa为边缘密封损耗因子零风速,kmol/m·a;KRb为边缘密封损耗因子有风,kmol/(km/h)n·m·a;v为储罐所在地平均环境风速,km/h;n为密封相关风速指数;D为罐体直径,m;P*为蒸汽压函数;MV为气相分子质量,g/mol;KC为产品因子。

其中,根据炼厂原油相关数据,KRa取值0.4;KRb取值0.96;n取值0.3;P*取值0.003 73;MV此处默认取值50;原油KC取值0.4。

(2)挂壁损耗LWD

由于外浮顶罐浮盘在液面升降过程中部分介质会残留在罐壁上,从而使得VOCs进入大气;罐壁锈蚀情况对挂壁损耗影响较大。挂壁损耗可由公式(3)估算得出:

式中:Q为年周转量,kg/a;CS为罐体油垢因子;WL为特定石油化学品的平均挥发性有机液体密度,kg/m3;D为罐体直径,m;NC为固定顶支撑柱数量;FC为有效柱直径。

其中,对于自支撑固定浮顶或外浮顶罐NC为0;FC取值1;根据现场情况,罐体油垢参数CS取值0.007 5。

(3)浮盘附件损耗LF

浮盘附件由于密封情况、运行参数等问题,造成VOCs从各密封处进入大气。VOCs损耗可由下面的公式估算得出:

式中:FF为总浮盘附件损耗因子,kmol/m·a;

其中FF计算如下:

式中:NF为特定规格的浮盘附件数,无量纲量,NF1~NF6均取值1;KF1为人孔损失系数,此处取值1.6;KF2为计量井损失系数,取值2.8;KF3为采样井损失系数,取值12.0;KF4为导向柱损失系数,取值43.0;KF5为真空阀损失系数,取值0;KF6为固定支腿损失系数,取值0。

(4)浮盘落底损耗LTL

浮盘落底损耗是指在浮盘被支腿撑开,储罐内的介质将直接接触大气,造成油气持续挥发产生的损耗,其值等于落底静置、收油期间的VOCs排放之和。公式表示如式(6)所示:

式中:LSL为浮顶落底期间的静置排放,千克/次浮顶落底;LFL为浮顶落底期间的收油排放,千克/次浮顶落底。

对外浮顶储罐有残液时的损耗量表达式与边缘密封损耗量表达式LR相同,表达式为:

式中:LSLWind为浮顶落底期间风所引起的损耗量,千克/次浮顶落底;nd为浮顶落底天数,天。

2.2.2 炼厂储罐VOCs 排放量核算

炼厂11台储罐的直径参数如下:4台为40.5 m,5台为40 m,2台为46 m。2021年炼厂外浮顶原油罐周转量482.24×104t,密度830 kg/m3。查询2021年当地气象数据,该地平均风速为2.3 m/s,最低年平均气温12 ℃,最高年平均气温21 ℃。将环境参数代入上述公式,2021年炼油厂11台外浮顶原油罐VOCs排放量计算结果如表2所示。

表2 2021年原油外浮顶罐VOCs排放量 t/a

从表2可知,2021年炼油厂11台原油外浮顶储罐VOCs排放量:储罐罐壁为重锈时,排放量为393.87 t;当储罐罐壁为轻锈时,排放量为36.32 t(注:外浮顶检修后第1~3年取轻锈,第4年后取重锈)。

另外可以看出,重锈情况下挂壁损耗是主要的VOCs排放源;当罐壁为轻锈时,浮盘附件损耗是主要的VOCs排放源。

2021年无外浮顶储罐浮盘落底现象,但根据公式,每一次浮盘落底排放量损耗也较大,数据计算结果接近边缘密封损耗,可看出这也是主要的VOCs排放源。且浮盘落底容易产生爆炸气相空间,存在安全隐患,故在储罐正常运行过程中严禁浮盘落底。

2.3 外浮顶VOCs异常排放问题

2.3.1 边缘密封不严

(1)一次密封泡沫软补偿性能差。长期运行中,随着弹性海绵老化,变形补偿能力降低,形成缝隙。

(2)一、二次密封内部存在油气空间。罐壁挂油、一次密封不严等原因导致一、二次密封间油气浓度超标。

2.3.2 浮盘附件无泄漏控制措施

外浮盘上的浮顶支柱、量油导向管等附件处于敞开状态,未做有效的密封处理。

图1和图2中的不完好情况也是当前外浮顶浮盘密封普遍存在的问题。这些问题油气浓度超标,在雷暴天气存在安全风险,且外浮顶储罐浮顶支柱、导向(量油)管等处的VOCs排放浓度较高,按照密封点管理定期进行LDAR检测,可能不满足《挥发性有机物无组织排放控制标准》(GB 37822-2019)8.2条规定的“储罐上的油气泄漏点浓度不应超过5 000 μmol/mol(重点地区为2 000 μmol/mol)”[4],存在违反国家环保规范的风险。

图1 支腿插销处渗油

图2 量油导向管

3 外浮顶储罐密封提升技术

3.1 抑爆型二次密封技术

如图3所示,在浮盘边缘一次密封(Ⅰ)、二次密封(Ⅱ)之间增加0.6 mm厚的抑爆隔膜(Ⅲ),配重部位采用1.5 mm的齿胶,安装时齿面贴向罐壁,边缘板处进行反包处理,进一步提高橡胶包带的密封性。

图3 抑爆型二次密封示意结构

3.2 浮顶支柱密封技术

支腿顶部加装密封帽,用钢带在插销以下的位置封闭,消除支腿缝隙泄漏。支柱密封帽具有优异的油气抗耐性、耐天候老化性能,在使用过程中能够抵御风吹日晒、气温变化等,如图4所示。通过宽口朝下沿支柱顶部垂直套下安装,底部采用不锈钢扎带锁紧,并用XPE密封垫填充,从而在浮顶支柱和支柱套管间形成良好的密封。

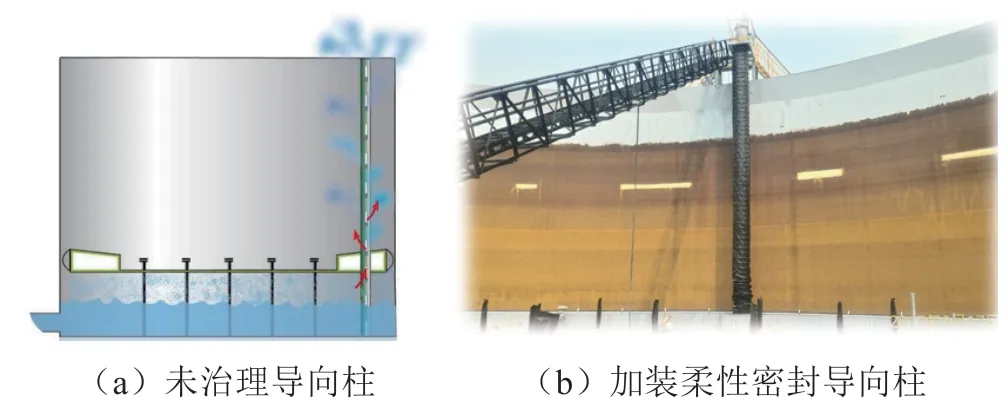

3.3 导向(量油)管密封技术

导向(量油)管密封技术是在侧壁开孔的导向(量油)管上加装可以随浮盘升降的伸缩密封套,可消除导向柱周侧油气泄漏,如图5所示。伸缩密封套采用不锈钢骨架与CSM材质制成,通过粘带和拉链密封。安装过程中,优先进行密封固定罩安装,在分合结构的固定罩与立柱通过装置底座钢板之间安装密封垫,并在螺栓部位涂耐油密封胶。将伸缩密封套套在导向(量油)管上并拉好拉链与密封粘带,顶部与底部均使用不锈钢抱箍锁紧,并用XPE密封垫填充,从而阻绝导向(量油)管油气逸散。

图5 导向(量油)管密封

3.4 运行效果实例验证

该企业响应公司要求,根据《关于外浮顶密封油气超标专项排查意见》,2020年在炼油厂原油罐实施导向(量油)管密封装置改造,如图6所示。

图6 改造后的量油管密封

自2021年11月对原油罐实施外浮顶储罐密封改造技术后的持续数据监测,至2022年1月,导向(量油)管密封使用情况均正常。2021年12月对原油罐顶部VOCs浓度进行检测,数据见表3。对比表1可发现,密封改造实施后,油气泄漏浓度明显降低,罐顶VOCs浓度大幅降低,储罐收付过程满足国家环保规范对泄漏点的排放要求。

表3 G805罐量油导向管改造后VOCs检测结果

4 外浮顶储罐运行防范措施

(1)根据外浮顶罐VOCs异常排放核算,在储罐的正常运行过程中,要加强对储罐罐壁锈蚀情况的跟踪,减少挂壁损耗,即减少VOCs的排放。

(2)当储罐罐壁为轻锈时,边缘密封损耗是主要的VOCs排放源,此时需要做好密封件的改造,考虑外浮顶使用加装抑爆型二次密封装置,大幅缩减浮盘边缘一、二次密封油气空间,杜绝密封圈火灾燃爆事故的发生。加装浮顶支柱密封装置,消除了浮顶支柱处的VOCs泄漏。加装导向(量油)管密封装置,静态条件下可基本消除VOCs泄漏。

(3)浮盘落底容易产生爆炸气相空间,存在安全隐患。

(4)除了对一二次密封、支柱、导向管进行改造以外,平时需加强浮盘上方其他密封点的LDAR监测,跟踪VOCs泄漏情况,发现VOCs超标及时整改闭环,确保满足《挥发性有机物无组织排放控制标准》(GB 37822-2019)的相关要求。

5 结论

通过对某炼厂部分外浮顶储罐VOCs排放量的核算,分析出在储罐正常运行过程中,要加强对储罐罐壁锈蚀情况的跟踪;且避免过度输油造成浮盘落底;也可以通过对外浮顶罐的一二次密封、支柱、导向管进行改造,减少VOCs排放,提升外浮顶储罐的安全环保水平。另外浮顶罐的VOCs排放存在安全环保风险,运行过程中防范措施不能缺少,需要不断完善和提高企业外浮顶罐VOCs的治理水平,保护好生产操作环境。随着国家政府对VOCs排放越来越重视,储罐的VOCs无组织排放等核算体系和规范标准也会相应提高,外浮顶储罐的VOCs排放的防范措施也会逐步推广与应用。