烟用贮柜底带链条自动润滑装置的研制

2023-11-24徐辉能关文锦胡智维陈剑峰

徐辉能,关文锦,刘 鑫,胡智维,陈剑峰

广东中烟工业有限责任公司广州卷烟厂,广州市荔湾区环翠南路88 号 510000

底带旁链输送式烟用贮柜在卷烟厂制丝车间中应用广泛,主要用于缓冲上下游设备生产以及平衡烟叶、烟丝、烟梗、梗丝等烟用物料的工艺参数[1-2]。因贮柜体积大、运行负载重,生产中如果底带链条润滑不到位,则容易造成链条运行卡滞、死结、磨损、噪声异响、底带传动轴和传动链条断裂等问题[3-5],从而影响物料出料均匀性。目前通常采用人工手动按压罐式喷剂的方式对底带链条进行润滑(以下简称人工润滑),使润滑剂在转动副表面形成动压油膜,防止滚子和销轴产生磨损,但该方式存在以下问题:①贮柜运行速度慢、体积大、润滑点多,人工润滑方式劳动强度大、耗时长、润滑不均匀;②为保证烟丝物料加工质量,选用的食品级喷剂约220元/瓶,润滑成本较高;③为达到雾化效果,罐装喷剂采用的润滑剂黏度低,形成的油膜厚度较薄且容易蒸发,润滑有效性和持久性较差。针对上述问题,魏达[6]和章媛等[7]分别采用滚子石墨尼龙轴套和工程塑料轴承设计并制备了适用于制丝生产线的自润滑链条,无需加注润滑油,但该方法不适用于贮柜改造;薛智勇[8]基于连杆机构设计了一种自动润滑装置,实现了对链节润滑位置的自动喷射,但仍需采用罐装喷剂且无法准确控制喷射量;于晓晖等[9]设计了一种连杆式自动注油装置,利用液态润滑油的自重注入润滑剂,但无法精准控制加油量;李旭等[10]设计了一种具有定点定量滴油功能的机械式滴油装置,但装置结构复杂且无法精细控制滴油量。为此,基于自动控制技术设计一种一体式自动润滑装置并对其进行集中化管理,通过改变润滑油加注方式并优选润滑油型号,实现对底带链条链节磨损位置的定点及定量润滑,以期改善贮柜底带链条润滑效果、提升润滑效率、降低润滑成本。

1 系统设计

1.1 结构组成

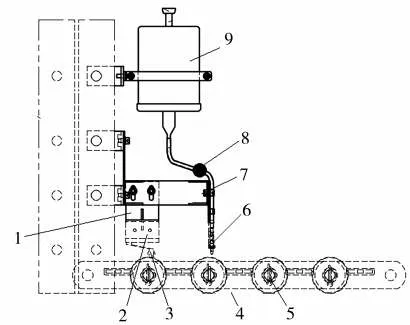

一体式自动润滑装置由集成箱体和精准润滑机构组成,见图1。集成箱体(14)内部设置有针阀式油杯(1)、液位检测器(7)、流量泵(3)和PLC 控制电路(6),外部设置有挂钩(8)、卡槽(11)、运行指示灯(13)、故障指示灯(12);箱体采用防尘和防泄漏设计,避免粉尘污染或润滑剂泄漏。精准润滑机构由可调支架(9)、行程开关(4)以及滴管(10)组成,通过螺丝固定在集成箱体的背面。润滑装置可现场接线定点使用或者安装充电电源移动使用,安装时利用挂钩和卡槽将润滑装置固定在贮柜机架的侧板上。对底带链条进行润滑时,打开装置电源,由PLC控制流量泵开启,油杯中的润滑油经进油管道(2)、流量泵、出油管道(5)后分流至两个滴管,形成供油回路;利用可调支架调节滴管和行程开关位置可以使润滑装置适用于不同规格的贮柜链条;运行指示灯用于显示装置的运行状态,故障指示灯用于缺油报警或运行异常警示,当润滑油液面低于液位检测器时,故障指示灯工作,提醒工作人员加注润滑油。

图1 一体化自动润滑装置结构示意图Fig.1 Structure of integrated automatic lubrication device

如图2所示,贮柜底带链条由外链片(1)、内链片(2)、滚子(3)和销轴(4)组成,滚子与销轴或链片间存在摩擦是链条磨损的主要原因[11]。两个滴管的间距即为链条滚子两端链片的距离a,润滑油经滴管滴落至链片与滚子间隙后,经渗透形成油膜,实现对链条的润滑;滴管与行程开关的水平距离等于链条上相邻两个滚子的距离(链条节距b),通过调整滴管和行程开关的位置,可以将润滑剂自动、准确地滴落在链条上。

图2 贮柜底带链条结构示意图Fig.2 Structure of bottom belt chains in tobacco silo

1.2 工作原理

如图3所示,自动润滑装置工作时,随着链条(4)向前移动,滚子(5)圆弧高点将行程开关触点(3)顶起,行程开关(2)接通,PLC电路控制流量泵(8)工作并在运行T时间后自动失电,停止润滑;随着链条继续向前运动,滚子脱离行程开关触点,流量泵保持断电状态,直至行程开关触点被下一个滚子顶起,流量泵重新启动对下一链节进行润滑。底带链条转动一周过程中,流量泵间歇式启动供油,PLC电路中计数器记录行程开关触发次数,当累计触发次数达到单侧链条滚子个数时润滑装置停止运行。由于滴管(6)与行程开关的水平距离等于链条节距b,通过微调纵向可调支架(1)和横向可调支架(7),可准确定位润滑油滴落位置。

图3 自动润滑装置工作原理Fig.3 Working principle of automatic lubrication device

1.3 油品选型与用量

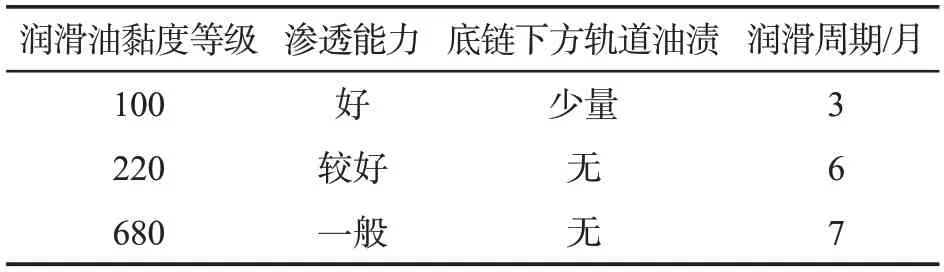

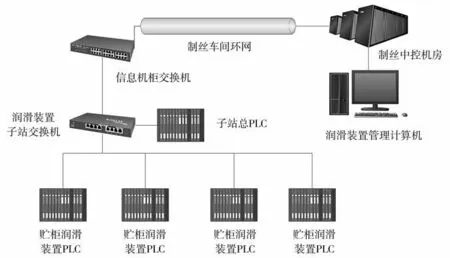

为减少润滑剂挥发并在链条摩擦面上形成厚度适中的油膜,选用高黏度液态食品级齿轮油(德国福斯集团加适达GL 系列)作为润滑剂,以提高润滑的有效性和持久性[12]。对不同黏度等级的油品进行测试,考察润滑剂的渗透能力(润滑剂渗透入滚子与链片、滚子与销轴间摩擦面的能力,润滑剂黏度越低渗透能力越好)、底链下方轨道油渍情况(润滑油在摩擦面上附着形成油膜,未附着的润滑油则溢出在导轨上形成油渍)以及润滑周期(链条润滑后再次出现异响的间隔时间),结果见表1。可见,黏度等级为220 时,润滑油能够较好地渗透入摩擦面,且未在底链下方轨道上形成油渍,润滑时间可持续6 个月。为避免润滑油过量加入而滴落在导轨或烟丝物料上造成污染,对黏度等级为220 的食品级齿轮油进行供油量测试,结果表明每个滚子的最大滴油量Q为0.35 mL。

表1 不同黏度等级润滑油测试结果Tab.1 Test results of lubrication oil with different viscosities

1.4 供油回路参数设计

1.4.1 流量泵选型

设链条运行速度v1为0.004 m/s,滚子销轴直径d为0.014 m,为确保润滑油能够准确滴落在销轴上,每个滚子的最大滴油时间Tmax和流量泵的最小流量qmin分别为:

由于流量泵流量过大会导致供油精度难以控制,根据经验确定流量泵流量在20~30 mL/min时滴油效果较好。因此,选用卡默尔KFS-HD1B10G高精度小流量泵[卡川尔流体科技(上海)有限公司]配合适宜孔径的滴管使润滑油逐滴下落在链条上,通过调节流量泵运行时间T(每个滚子的实际滴油时间)即可实现对滴油量的精准控制。

1.4.2 滴管孔径设计

采用不同孔径(1.0、1.4、1.8、2.2、2.6 mm)的滴管配合高精度小流量泵进行润滑油滴油实验。设流量泵运行10 min(从第一滴润滑油滴落开始计时),记录润滑油滴数x并利用量筒计量润滑油体积V,根据公式(2)和(3)计算油滴体积V0(mL)和滴1滴油所需时间T0(s),测试结果见表2。可见,油滴体积随滴管孔径的增大而增大,当孔径>1.8 mm 时,V0>0.088 mL,而过大油滴(油滴直径超过滚子和链片间隙)会在滚子和链片上表面形成油渍。因此,滴管孔径应≤1.8 mm。

表2 不同滴管孔径下滴油实验结果Tab.2 Test results of oil dripping under different dropper apertures

因滴管采用双管口设计,润滑油的实际出油滴数必须为偶数,否则管口处残留的润滑油会在润滑间隙因自重或设备振动而滴落在轨道上造成污染。因此,根据公式(4)计算理论最大油滴数xmax、实际最大油滴数x′max、实际最大出油量Q′,结果见表3。可见,滴管孔径为1.8 mm 时,实际最大出油量为0.35 mL,可以在保证导轨不形成油渍的前提下,延长润滑周期。由表2 可知,采用孔径1.8 mm 的滴管配合高精度小流量泵滴定润滑油时,滴1 滴油的时间为0.200 s。因此,确定流量泵运行时间(即滴4 滴油的时间)T=0.200×4=0.800 s,取0.8 s,小于每个滚子的最大滴油时间Tmax,可以确保润滑油能够准确滴落在销轴上。

表3 不同滴管孔径下实际最大出油量Tab.3 Actual maximum oil pump capacity under different dropper apertures

1.5 集中化管控

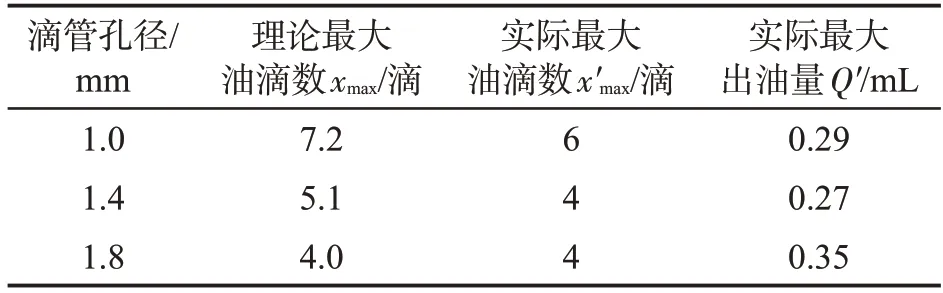

如图4所示,将同一生产片区的润滑装置通过网络通信的方式组成一个区域控制子站,然后将各区域控制子站通过信息机柜中的交换机接入车间生产管理环网上,并在上位机设计一套管控系统,在车间中控机房内即可实现对所有润滑装置运行数据分析和处理[13-14]。根据贮柜的实际运行状况,设置各润滑装置的启动日期、润滑周期、润滑量等参数,通过管控系统下发润滑工单,使各贮柜的润滑装置按照设定时间节点自动执行润滑工作。通过管控系统还可监控各贮柜润滑工作的执行情况、润滑装置的工作状态、故障提示及缺油报警等信息,实现贮柜底带链条润滑装置的集中化管控。

图4 自动润滑装置集中管控系统通信方式Fig.4 Communication mode of centralized control system for automatic lubrication device

2 应用效果

2.1 实验设计

材料:耐可优重负荷润滑喷剂(食品级,罐装,220 元/瓶,容积400 mL/瓶,广州美润孚化工有限公司);加适达GL220 齿轮油(食品级,桶装,2 960 元/桶,容积22 L/桶,德国福斯集团)。

设备:广州卷烟厂制丝车间L 区GDT(D)H10A烟用贮柜10台(每台贮柜有620个滚子,昆明船舶设备集团有限公司)。

方法:每台烟用贮柜每周运行3 h×5 d,运行速度为0.004 m/s。5 台贮柜底带链条采用人工润滑方式,5 台采用自动润滑方式(利用自动润滑装置进行润滑)。统计两种润滑方式下,各贮柜润滑剂耗用量和成本、人工作业时间、润滑周期等数据,取平均值。人工润滑方式下,每台贮柜两侧链条各安排1名操作人员,手动按压罐式喷剂进行润滑;自动润滑方式下,每台贮柜两侧链条各配置1 台自动润滑装置,并安排维修人员定期对润滑装置进行维护保养。

2.2 数据分析

如表4 所示,人工润滑方式下,每台贮柜底带链条每次润滑的喷剂用量为2 400~3 200 mL(6~8瓶),每月润滑1次,润滑剂成本为18 480元/年;自动润滑方式下,每台贮柜底带链条每次润滑的油品用量为217 mL,每6个月润滑1次,润滑剂成本为60.28元/年。与人工润滑方式相比,采用自动润滑方式后,单台贮柜减少人工作业时间35.5 h/年,润滑剂成本减少约18 420 元/年(降幅99.67%),润滑周期由1个月延长至6个月,降本增效效果显著。

表4 自动润滑装置应用前后贮柜底带链条润滑效果对比①Tab.4 Comparison of lubrication effects for bottom belt chains in tobacco silo before and after application of automatic lubrication device

3 结论

设计了一种由集成箱体和精准润滑机构组成的一体式自动润滑装置并将其固定安装在贮柜机架的侧板上,通过调整精准润滑机构中滴管和行程开关的位置,将集成箱体油杯中的润滑剂自动、准确地滴落在贮柜底带链条上;润滑剂选用高黏度液态食品级齿轮油,用量可调可控,润滑效果优于罐式喷剂。以广州卷烟厂制丝车间使用的10台烟用贮柜为对象进行测试,结果表明:与人工手动按压罐式喷剂的润滑方式相比,采用自动润滑装置可以使每台贮柜节省润滑剂成本约18 420 元/年,降幅99.67%;人工作业时间减少35.5 h/年,润滑周期由1个月延长至6个月。该装置结构简单,拆装方便,可在不同规格底带链条的烟用贮柜中推广应用。