有限元分析在烟包纸张及盒型设计上的应用

2023-11-24刘彦穹吕晓彬颜晓冬冯金伟徐思义余凌科

刘彦穹,吕晓彬,颜晓冬,王 权,冯金伟,徐思义,余凌科

1.上海烟草集团有限责任公司技术中心,上海市杨浦区长阳路717 号 2000822.上海烟草包装印刷有限公司,上海市浦东新区张杨北路3939 号 2001373.上海烟草集团有限责任公司上海卷烟厂,上海市杨浦区长阳路733 号 2000824.上海迅仿工程技术有限公司,上海市嘉定区天祝路789 弄2 号楼1301A 201821

为满足卷烟消费市场需求,近年来烟草行业推出了许多新型卷烟盒型,但对盒型的消费者体验问题却缺乏有效的分析和研究手段。随着计算机技术的发展以及仿真技术的应用,利用有限元分析软件进行产品包装建模和仿真越来越普遍[1-3]。有限元分析法作为一种快速、先进的数值求解方法,可以对实验分析进行补充,在产品结构设计和选型分析上也具有优势,能够准确地对烟包纸张材料及盒型结构进行模拟,相比经验设计和选型更加高效和合理。由于国外卷烟商标设计侧重于简约、直观的视觉感受,纸张材料以普通白卡纸为主,上机适应性良好,故对纸张的仿真模型研究报道较少。其中,Giampieri等[4]对折痕纸板折叠的力学响应建立了本构模型,Xia等[5]建立了纸板各向异性弹塑性变形的本构模型,Beex 等[6]进行了层压纸板折痕和折叠的实验和计算研究。而国内卷烟商标设计侧重于底色的运用,使用的纸张材料和工艺较为复杂,上机适应性一般[7-9],利用有限元分析软件对烟包纸张材料及盒型进行消费者体验及上机适应性的研究则鲜见报道。为此,通过实验获得纸张材料及盒型结构的力学性能,构建纸张材料与烟盒仿真模型,并考察纸张材料的模切及盒型是否达到设计需求,以期为卷烟纸张材料选型及盒型结构设计提供支撑。

1 材料、仪器与方法

1.1 材料与仪器

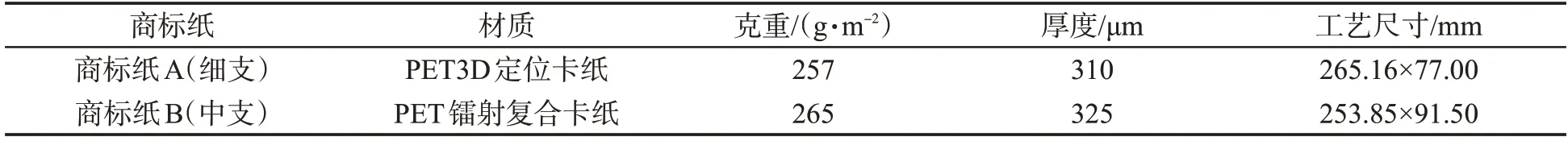

细支卷烟商标纸A和双中支卷烟商标纸B(上海烟草包装印刷有限公司提供),技术指标见表1。分别以两种商标纸为基材生产的细支卷烟烟盒A和双中支卷烟烟盒B(上海卷烟厂提供),烟盒外形尺寸见图1。

表1 商标纸技术指标Tab.1 Technical indexes of label material

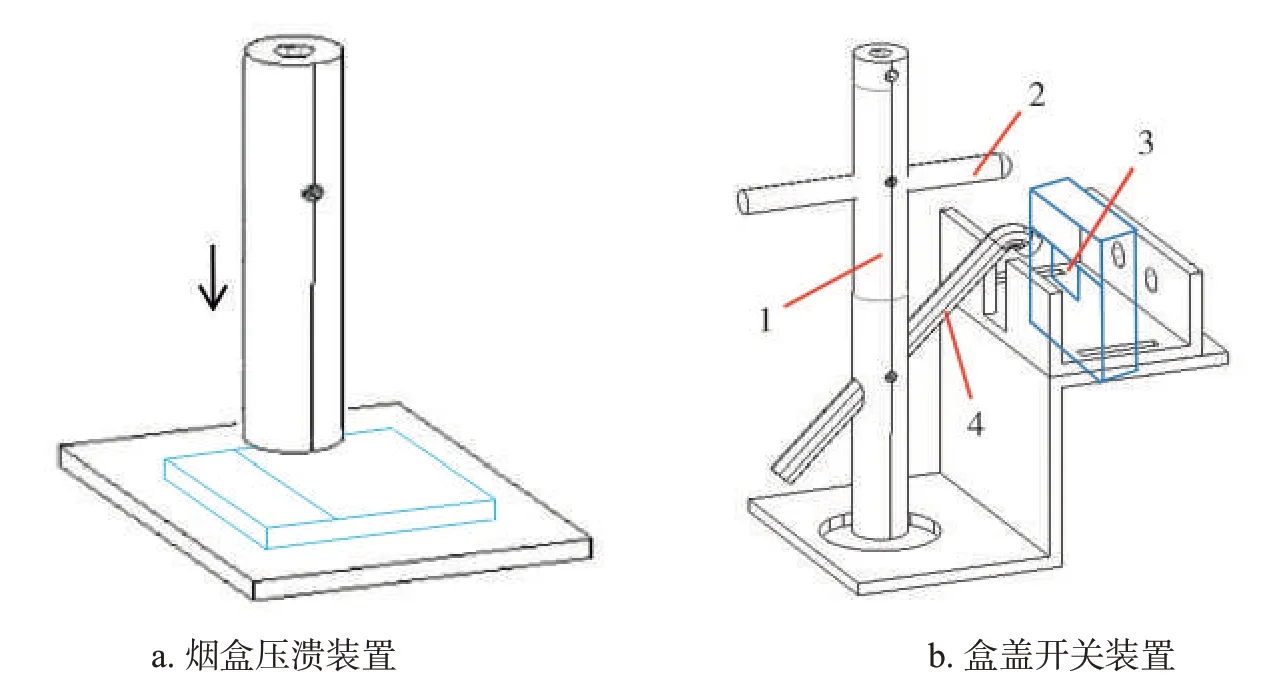

CMT4104 电子万能实验机[英斯特朗(上海)试验设备贸易有限公司]及自制配套组件(上海迅仿工程技术有限公司)包括两部分:图2中实验装置用于对纸张材料进行拉伸、压缩、弯折、压痕测试;图3中实验装置用于对烟盒进行压溃、盒盖开关测试。有限元分析软件Ansys LS-DYNA R9.3.1(美国Ansys公司)。

图2 拉伸、压缩、弯折、压痕实验装置示意图Fig.2 Schematic diagrams of devices for stretching,compressing,folding and fold line scoring tests

图3 烟盒压溃及盒盖开关实验装置示意图Fig.3 Schematic diagrams of devices for cigarette packet crushing,opening and closing tests

1.2 方法

1.2.1 纸张材料与烟盒力学性能实验

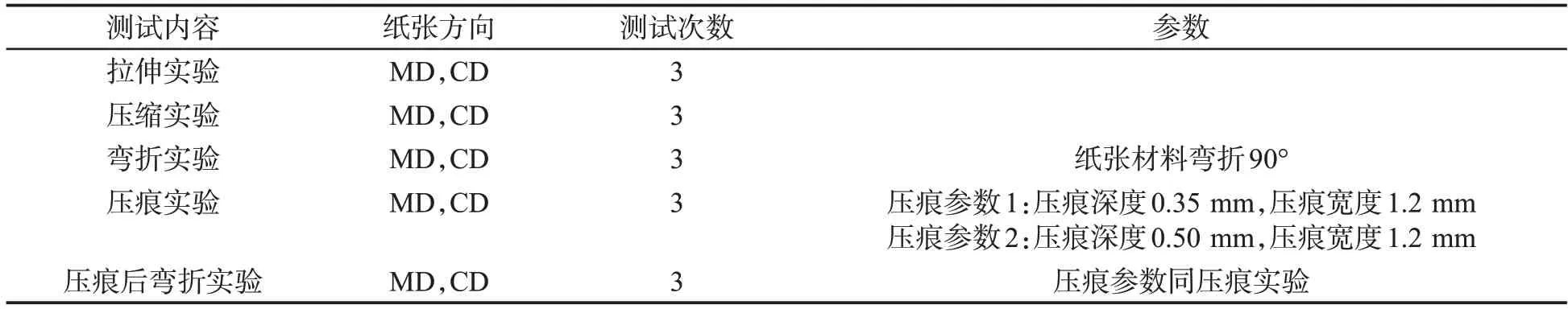

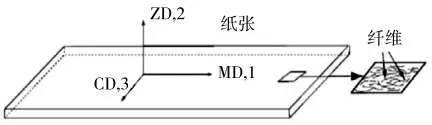

(1)纸张材料力学性能实验。通过获得纸张材料的基本力学参数,建立纸张材料模型。由于纸张材料为各向异性材料,定义其材料方向分别为MD、CD 和ZD,见图4。其中,纸张纤维与造纸机运转方向一致的方向为MD,与造纸机运转方向垂直的方向为CD,厚度方向为ZD,每个方向的材料性能各不相同。依据GB/T 纸和纸板相关物理参数的测定标准[10-13]以及ASTM D6641/D6641M-16e2 复合材料压缩性能的标准测试方法[14],通过电子万能实验机(图2)进行纸张材料的拉伸、压缩、弯折、压痕、压痕后弯折等实验,得到仿真所需的纸张材料弹性模量、泊松比、剪切模量、应力应变曲线等参数,并进行对标验证。纸张材料力学性能测试内容见表2。

表2 纸张材料力学性能实验参数Tab.2 Experimental parameters of mechanical properties of paper material

图4 纸张MD、CD和ZD方向Fig.4 MD,CD and ZD directions of paper

(2)烟盒力学性能实验。通过电子万能实验机(图3)进行烟盒压溃和盒盖打开关闭实验[15],用于验证纸张材料及盒型结构的可靠性和精确性。烟盒压溃实验:参考GB/T 4857.4包装运输包装件基本实验标准[16],根据消费者习惯采用点压方式模拟握持烟盒时拇指按压烟盒的情况,通过考察烟盒压溃时的受力变化,了解消费者在软盒、软盒硬化、硬盒等盒型上的握持感受。盒盖打开关闭实验:通过考察盒盖开关时的受力变化,了解多次开关过程中盒盖折痕性能的变化以及消费者开关盒盖感受。盒盖开关实验中需要打开烟盒将烟支去除,破坏内框纸使打开杆插入烟盒。因此,烟盒与盒盖连接处的折痕在实验前会被部分破坏。盒盖开关实验具有一定局限性,但仍可用于验证多次开关后盒盖开关力与仿真结果的一致性。

1.2.2 纸张材料与烟盒仿真模型的构建

基于Xia等[5]的本构模型,通过Ansys LS-DYNA有限元软件对纸张材料建立正交各向异性弹塑性模型。而烟盒盒型分为软盒、软盒硬化和硬盒,对于软盒纸张材料模型采用Shell 单元建模即可满足精度要求,但软盒硬化及硬盒纸张材料在压痕和弯折中会出现分层行为,见图5a。结合Beex等[6]的研究,对该类纸张材料采用Solid 单元构建分层模型。如图5b 所示,当纸张层与层之间达到接触定义的法向接触失效应力或剪切失效应力时会产生局部剥离。由于商标纸较薄,实施纸层剥离实验难度较大且重复性一般,故通过压缩实验预仿真同步对法向接触失效应力与剪切失效应力进行评估。在确定纸张材料模型参数后,通过调节法向接触失效应力与剪切失效应力的数值,使仿真中压痕峰值力接近实验值,以达到总体等效的效果。

图5 样品弯折后折痕区域及Solid单元建模图Fig.5 Fold line area of a sample after folding and Solid cell modeling

2 结果与分析

2.1 纸张材料力学实验与仿真结果对比

(1)图6 为商标纸A 拉伸、压缩实验与仿真结果对比。可见,MD 和CD 方向上两者拟合情况良好,峰值力误差在4%以下。

(2)表3 为商标纸A 弯折、压痕实验与仿真结果对比。可见,弯折峰值力的误差在10%以下。因纸张内部纤维结合强度的复杂特性,在同一压痕参数下,纸张每次压痕的纤维断裂、分层、褶皱均具有随机性,故压痕峰值力的最大误差在12%左右。

表3 弯折、压痕实验与仿真结果对比Tab.3 Folding and fold line scoring tests and simulation result

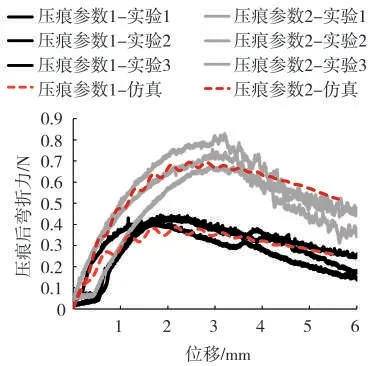

(3)图7为商标纸A在CD方向不同压痕参数下弯折90°的实验与仿真结果对比。可见,压痕参数变化会影响压痕后弯折峰值力。分层模型通过简化纸张内部结构能够较为精确地反映压痕深度变化引起的纸张弯折峰值力变化,但在压痕宽度较大情况下,模型无法精确反映压痕宽度变化引起的纸张弯折峰值力变化,原因在于模型增大了纸张分层的影响。

图7 不同压痕参数下弯折实验与仿真结果对比Fig.7 Folding test and simulation result under different fold line scoring parameters

2.2 烟盒力学实验与仿真结果对比

(1)图8a 为烟盒压溃仿真示意图。以烟盒A 和烟盒B 为例,两种烟盒的主要差别在于双中支卷烟烟盒的内框纸存在支撑结构(图8B)。

图8 烟盒压溃仿真示意图Fig.8 Simulation diagram of cigarette packet crushing

图9 为烟盒A 与B 的压溃实验与仿真结果对比。可见,实验曲线与仿真曲线的一致性较强,压溃力均值误差在15%以下。烟盒B的内框纸对于增加烟盒结构强度有显著作用,采用具有支撑结构的内框纸能够提升消费者的握持感受。

图9 烟盒A与烟盒B压溃实验与仿真结果对比Fig.9 Crushing tests and simulation results of cigarette packets A and B

(2)图10为盒盖开关仿真示意图。可见,烟盒在使用过程中经历多次开关,烟盒与盒盖连接处的折痕会有一定的塑性变形并产生纤维断裂、分层和褶皱,这与其他折痕边的成型过程(压痕后弯折)相类似,但该折痕的拱起方向与其他折痕边相反,且折痕线中贯穿有划断线。划断线可降低开盖力,提高开盖顺畅度。

图10 烟盒盒盖开关仿真示意图Fig.10 Simulation diagram of packet lid opening and closing

对平张纸张折痕部位进行多次弯折30°、60°、90°测试,纸张弯折力的变化趋势与图7 曲线类似。可见,小角度弯折后基本不影响后续大角度弯折的峰值力;大角度弯折后会显著影响后续小角度弯折的峰值力;小角度弯折后后续大角度多次弯折的峰值力呈下降趋势;大角度弯折后后续小角度多次弯折的峰值力趋于不变。结合实验观察可得,先进行大角度弯折会使折痕部位的纤维产生较为明显的分层和褶皱,影响后续小角度弯折的峰值力;先进行小角度弯折再进行大角度弯折,相当于小角度弯折和大角度弯折先后对纤维造成一定程度的破坏,故小角度弯折对大角度弯折影响不明显。图11为折痕部位仿真示意图,仿真结果表明,经过5次同一角度盒盖开关后,折痕部位应力应变趋于稳定。

图11 折痕部位仿真示意图Fig.11 Simulation diagram of fold line area

图12 为烟盒盒盖90°多次打开关闭实验与仿真结果对比(开关时间周期为6.6 s/次,重复开关10次)。可见,在前5个开关周期中,实验与仿真的开关峰值力存在差别,主要是由于实验前打开烟盒破坏了折痕。经过5个开关周期后实验与仿真结果趋于一致,峰值力误差在15%以下,表明烟盒仿真模型在实际应用中准确性较好。

图12 烟盒盒盖打开关闭实验与仿真结果对比Fig.12 Test and simulation results of packet lid opening and closing

2.3 仿真模型在盒型设计及选型上的应用分析

(1)通过烟盒压溃模型对软盒握持感受过软问题进行分析。图13 为市售不同克重纸张成型的软盒、软盒硬化、预折痕(在线折痕)软盒盒型(包含部分卷烟厂实验高克重纸张试制烟盒)的压溃仿真结果。结果表明,软盒硬化的结构强度最优,纸张克重普遍超过155 g/m2;预折痕软盒的结构强度其次,纸张克重在107~137 g/m2之间;软盒的结构强度最差,纸张克重在95~130 g/m2之间。而改善软盒结构强度最经济有效的方法就是增加纸张克重。由图13可见,当纸张克重提高到130 g/m2时,软盒结构强度可达到预折痕软盒的平均水平,但远达不到软盒硬化的结构强度,且上机适应性较差。究其原因,一是包装设备对纸张材料的适用范围限制,导致软盒纸张克重较低;二是预折痕及软盒硬化烟盒在折边上均有折痕。综上可见,因软盒与预折痕软盒和软盒硬化在盒型上存在差异,仅提高软盒纸张克重无法有效提升消费者握持感受。

图13 不同烟盒盒型的压溃仿真结果Fig.13 Crushing simulation results of packets of different formats

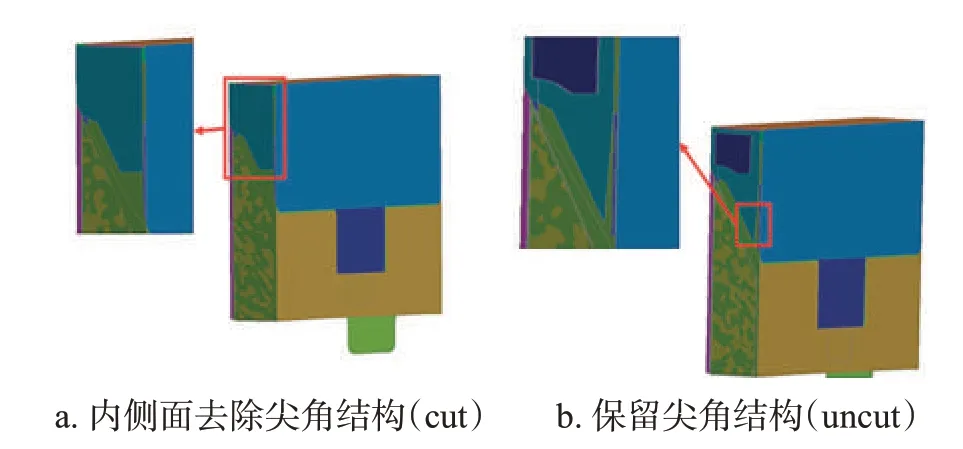

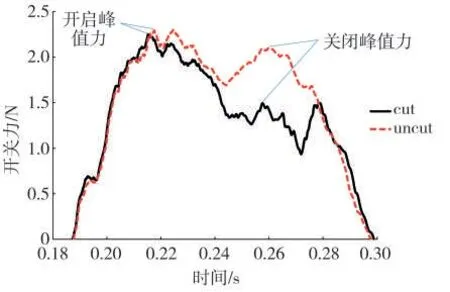

(2)通过盒盖开关仿真模型对不同模切设计的盒盖开关效果进行分析。以市售卷烟烟盒盒盖内侧面的不同模切设计结构为例,图14a为内侧面去除尖角的结构(cut),图14b为保留尖角的结构(uncut),图15 为盒盖单次开关仿真结果。可见,两种结构烟盒盒盖开启峰值力区别不大,但uncut结构关闭峰值力高于cut 结构关闭峰值力,这是由于盒盖关闭时uncut结构与内框纸的接触面积较大,导致关闭峰值力增大。反映在消费者体验上,uncut结构烟盒关闭时会产生一定的顿挫感,这种顿挫感在商标纸挺度高的烟盒上表现明显,在商标纸挺度低的烟盒上则不明显。此外,包装设备折叠质量及纸张材料尺寸的波动也会影响顿挫感的体现,而cut结构烟盒在平张商标纸的吸纸和纸张输送中更加顺畅。

图14 不同模切设计仿真示意图Fig.14 Simulation diagrams of different die-cutting designs

图15 不同烟盒盒盖的开关仿真结果Fig.15 Simulation results of lid opening and closing of different packets

3 结论

基于有限元分析软件Ansys LS-DYNA,针对卷烟盒型的消费者体验问题,建立了一种可以预测及考察消费者体验的实验及仿真方法。结果表明:实验与仿真结果的对标误差总体在15%以下。通过有限元分析,能够使卷烟产品开发人员明确纸张模切设计及盒型选型对消费者在烟盒握持以及开关盒盖感受上的影响,为卷烟产品设计及改进提供参考;所构建的纸张材料和烟盒仿真模型,能够为提升纸张压痕质量及包装上机适应性提供支持。