聚乙烯醇改性橡胶水泥基复合材料耐久性研究

2023-11-23杨友志戚颖楠李志鹏董必钦

杨友志,戚颖楠,李志鹏,董必钦

1)天津大学建筑工程学院,天津 300350;2)深圳大学广东省滨海土木工程耐久性重点实验室,广东深圳518060

中国西部地区的混凝土坝一直面临“四高一深”的巨大挑战[1-3].在极端温差的循环作用下,混凝土坝容易发生损伤而减少使用年限[4-6],当损伤严重引起开裂时甚至会危害坝体安全[7-9].因此,为了减少开裂并保证混凝土坝在设计年限内的实际工作性能,寻求一种可以提升高寒地区混凝土坝体耐久性的材料便显得尤为重要.近年来,废旧橡胶轮胎带来的回收和处理问题越来越大,传统的处理方式如燃烧和掩埋等,容易对环境造成不可逆的污染[10-12].然而,废弃橡胶还具有弹性高、气密性好和抗冻性好等优点[13-14].因此,在寻求利用固体废物发展绿色高性能混凝土的过程中,橡胶混凝土开始进入研究人员们的视野.

与传统混凝土相比,橡胶混凝土是在制备混凝土的过程中加入一定量的废旧橡胶颗粒.这不仅能够解决废旧橡胶带来的污染问题,同时还有提升混凝土耐久性能的潜力.胡鹏等[15-17]通过分析掺入橡胶颗粒后混凝土孔结构的变化,研究了其渗透性能的变化的原因,并揭示了混凝土的机械强度与其渗透性能之间的关系.SIDDIQUE 等[18]研究表明,随着橡胶颗粒体积在混凝土中的增大,其抗冻融性能先提升后减少,当橡胶体积分数为10%时,其抗冻融性能最好.欧兴进等[19]对橡胶混凝土的氯离子渗透性进行了评价,发现橡胶的掺入可以降低混凝土中氯离子渗透性.然而,这一研究领域仍未得到充分的探索,特别是关于改性剂对橡胶混凝土耐久性的影响.目前改性剂对橡胶混凝土力学性能研究较为成熟[20-22],而对耐久性的研究尚未形成统一体系.

因此,寻求一种经济高效的改性剂提高橡胶水泥基复合材料的耐久性十分必要.本研究提出利用聚乙烯醇(polyvinyl alcohol,PVA)溶液对橡胶表面进行改性这一经济高效的方法,并对其耐久性能进行了研究.将体积分数为0~30%的橡胶颗粒经质量分数为0.1%的PVA 改性后加入到水泥基体中,利用毛细吸水试验、抗氯离子参透性试验、抗冻融试验和抗碳化试验研究PVA 改性橡胶水泥基复合材料的耐久性能,分析PVA 的掺入对橡胶水泥基复合材料耐久性产生的影响.

1 材料和方法

1.1 橡胶水泥基复合材料制备

采用天津金宇振兴水泥厂生产的普通硅酸盐水泥P.O42.5,水灰质量比为0.38.采用天津科威橡胶厂生产的橡胶细集料,80%以上的粒径在1~2 mm,最大粒径不超过2.5 mm,橡胶体积分数分别为0、5%、10%、15%、20%、25%和30%.选用山东优索化工科技有限公司生产的PVA 粉末作为改性剂.因其不易溶于水,故在制作质量分数为0.1%的PVA 溶液时,使用JOANLB 电子调温磁力搅拌加热套加热到60 ℃后进行搅拌,直至粉末充分溶解.橡胶经PVA 溶液改性后与水泥搅拌均匀,倒入50 mm × 50 mm × 50 mm的立方体涂油模具中,样品在24 h 后脱模,养护到相应时间后进行测试,试验配比见表1.

表1 试验配合比Table 1 Mix ratios of test samples kg/m3

1.2 测试方法

1.2.1 毛细吸水试验

通过测量试件的吸水高度来探究PVA 改性前后橡胶水泥基复合材料的毛细吸水性能.将试件养护28 d后放入真空干燥箱中在110 ℃的条件下烘至恒质量.待试件冷却后,用石蜡将除吸水面外的试件表面封住.如图1 所示,将吸水面侵入到水中,并保证液面高于吸水面但不超过5 mm.记录试件首次接触水后4、8、12和16 h的渗水高度,24 h后劈开试件.

图1 毛细吸水实验示意图Fig.1 Diagram of capillary water absorption experiment.

1.2.2 抗氯离子渗透性试验

抗氯离子试验可扫描论文末页右下角二维码查看补充材料图S1.采用北京耐尔得公司的RCMNTB型氯离子扩散系数测定仪.采用《GB/T 50082—2009 普通混凝土长期性能和耐久性能试验方法标准》中的方法测定抗氯离子渗透性能.其中,氯离子扩散系数为

其中,DRCM,0为抗氯离子参透性试验中测定的混凝土氯离子扩散系数;T为绝对温度;h为试件高度;Xd为氯离子扩散深度;t为通电试验时间;α为辅助变量.

1.2.3 抗冻融试验

将试件养护28 d 后,放入水中浸泡4 h 进行冻融试验.完成浸泡后将试件表面擦干并记录其初始质量和超声波在试样内部的传播时间(声时).将试件放到冷柜(-15~-20 ℃)中冷冻4 h,随后放入15~20 ℃水箱中融化,融化完成后进行下次冻融循环.每隔25 次循环对试件进行质量和声时测定,当试件的质量损失率达到5%时停止试验.在200次冻融循环后对还未破坏的试件进行抗压强度试验.质量损失率和动弹性模量分别为

其中,ΔWc为n次冻融循环后的质量损失率;m0为试件的初始质量;mn为n次冻融循环后的质量;En为n次冻融循环后的动弹性模量;t1为试件中声波第1 次到达接收器的时间;tn为n次冻融循环后声波到达接收器的时间.

1.2.4 抗碳化试验

在28 d的加速碳化测试中,各样品的顶部和底部均用石蜡密封,以确保仅发生CO2的径向扩散.将试样置于温度为(20±5)℃、湿度为(70±5)%和CO2质量分数保持在(20±3)%的加速碳化室中.分别在3、7、14 及28 d 后,从碳化室中取出每种组合物的1个标本,在压力试验机上用劈裂法进行劈裂,破碎的表面喷洒质量分数为1%的酚酞酒精溶液.碳酸化深度与未着色区域的平均长度相对应.碳化系数Kca为碳化深度在0~间线性回归的斜率.平均碳化深度和碳化系数分别为

其中,t为试件的固化龄期;为t天后试件的平均碳化深度;di为2个侧面各测点的碳化深度;n为2个侧面上的测点总数.

1.2.5 孔结构试验

将养护28 d的试件从养护室中取出,利用手持切割机将试件切割成10 mm × 10 mm × 10 mm 的立方体.在无水乙醇中浸泡7 d 后放入温度为(105±2)℃的烘箱中烘干6 h以去除水分.利用压汞仪来对PVA 改性前后的橡胶水泥基复合材料孔隙率进行测量.

2 试验结果与讨论

2.1 毛细吸水试验

表2展示了PVA改性前后不同橡胶体积分数下水泥基材料毛细吸水高度的变化.由表2可见,水泥基材料的毛细吸水高度随吸水时间的延长而增加,但是增长速率随时间的增加而逐渐变小.在低体积分数(0~15%)下,橡胶的掺入能有效地抑制水在水泥基材料中的传输.尤其是体积分数为10%时,毛细吸水高度降低了37.8%.这是因为橡胶颗粒是憎水性的材料,橡胶颗粒与水泥基体界面处存在大量密闭、互不连通的微型空气泡群[23],起到了切断毛细孔连续性的作用,从而减少了渗透通道,阻碍了水在水泥基材料中的扩散.但是当橡胶的体积分数为20%~30%时,其毛细管吸水高度反而上升.这是因为当掺入的橡胶颗粒体积分数较大时,橡胶界面与水泥基体之间形成大量孔隙,增大了试件的孔隙率[17-24].但是,PVA的加入会改善橡胶颗粒与水泥基体之间界面的黏结性,抑制界面处孔隙的产生,使界面间的结合更为紧密,从而进一步抑制了橡胶水泥基复合材料的毛细吸水性.

表2 PVA改性前后不同试样的毛细吸水高度Table 2 Capillary water absorption height of different specimens before and after PVA modifications mm

2.2 抗氯离子试验

图2为PVA改性前后橡胶水泥基复合材料的氯离子扩散系数.未加PVA 时,随着橡胶体积分数的增加,橡胶水泥基复合材料的氯离子扩散系数不断降低.当橡胶体积分数分别为5%、10%、15%、20%、25%和30%时,氯离子扩散系数分别降低了12.8%、24.5%、36.1%、52.7%、58.9% 和72.0%.加入PVA后,橡胶水泥基复合材料的氯离子扩散系数进一步降低.当橡胶质量分数分别为5%、10%、15%、20%、25%和30%时,PVA 的掺入可以使氯离子扩散系数分别降低3.7%、1.4%、3.3%、2.2%、4.9%和3.6%.

图2 不同体积分数橡胶水泥基复合材料的氯离子扩散系数Fig.2 Chloride ion diffusion coefficients of rubber cementbased composites with different doping levels.

试验结果表明,橡胶和PVA 的掺入都可以提升水泥基材料的抗氯离子渗透性能.掺入橡胶可以降低氯离子扩散系数的主要原因是气泡被橡胶颗粒带入到水泥基材料中,又形成了许多微小的气泡,这些气泡阻断了氯离子在橡胶水泥基复合材料中的运动[23].PVA具有一定的引气作用,从不掺橡胶试件的氯离子扩散系数中可以看出,掺PVA 的水泥基材料氯离子扩散系数比不掺PVA时降低了3.2%,这说明PVA 引入的气泡也起到阻断氯离子在水泥基材料中运动的作用[25].因此,尽管PVA 的掺入会使得橡胶表面附着的小气泡变少,不过因为PVA自身的引气作用,PVA掺入后橡胶水泥基复合材料的氯离子扩散系数依旧会降低.

2.3 抗冻融试验

表3和表4分别为未掺PVA及掺PVA的橡胶水泥基复合材料在经过200次冻融循环中的质量损失率.二者情况相似,在前125次循环中,随着橡胶体积分数的增加,橡胶水泥基复合材料的质量损失率先下降后上升,橡胶体积分数在10%时其质量损失率最低,当循环超过125 次,橡胶体积分数越低,质量损失率越低.并且可以发现,掺有橡胶颗粒的试件的质量损失率始终大于未掺橡胶的试件.

表3 不同橡胶体积分数时未掺PVA试样的质量损失率Table 3 Mass loss rates of different specimens with different rubber volume fractions without PVA doping %

表4 不同橡胶体积分数时掺PVA试样的质量损失率Table 4 Mass loss rates of different specimens with different rubber volume fractions doped with PVA %

在试验初期,当冻融循环在0~25次时,橡胶水泥基复合材料的质量均增加.这是由于橡胶水泥基复合材料的内部存在一定的孔隙,在冻融循环过程中会有水分进入到孔隙中.当冻融循环次数达到50次之后,试件表面产生脱落,试件的质量损失率开始增加.可以发现,未经PVA 处理的试样在循环次数200次时,橡胶质量分数为15%的试件发生断裂.PVA的掺入不仅可以有效的降低橡胶水泥基复合材料的质量损失率,而且当循环次数达到200次时,橡胶质量分数为15%的试件仍未发生断裂,这说明了PVA 的掺入可以有效的提升橡胶水泥基复合材料的抗冻融性能.

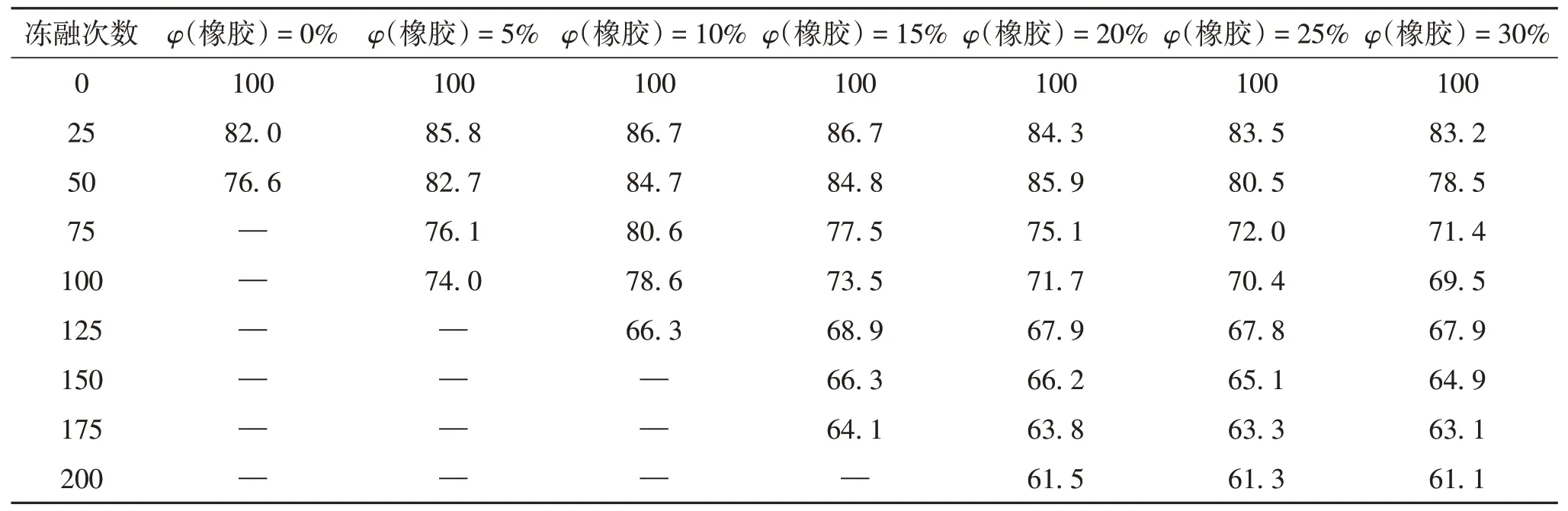

表5和表6分别为未掺PVA及掺PVA的橡胶水泥基复合材料在200次冻融循环后的相对动弹性模量.两者情况相似,在前125次循环中,随着橡胶体积分数的增加,试件的相对动弹性模量呈先上升后降低的趋势,当橡胶体积分数为10%时达到最大值.当循环超过125次,试件的相对动弹性模量会随着橡胶体积分数的增加而降低,并且掺有橡胶颗粒的试件的相对动弹性模量均大于未掺橡胶的水泥基试件.

表5 不同橡胶体积分数时未掺PVA试样的相对动弹性模量Table 5 Relative dynamic elastic modulus of specimens with different rubber volume fractions without PVA %

表6 不同橡胶体积分数时掺PVA试样的相对动弹性模量Table 6 Relative dynamic elastic modulus of PVA doped specimens with different rubber volume fractions %

未掺橡胶的水泥基试件的相对动弹性模量较快,在50 次冻融循环时其相对动弹性模量为76.6%,而10%橡胶体积分数的水泥基试件相对动弹性模量为84.7%.PVA的掺入可以有效提升橡胶水泥基复合材料的相对动弹性模量,尤其是在冻融前期,未掺PVA的5%橡胶体积分数的水泥基试件在25 次冻融循环后相对动弹性模量为85.8%,掺PVA后相对动弹性模量提升至99.5%.

冻融循环中,水泥基材料发生破坏的主要原因是材料内部孔隙中的水发生结冰膨胀,使得材料内部的膨胀应力增加.橡胶颗粒的掺入能改善其抗冻性的原因主要有两个:首先,橡胶属于高弹性的有机材料,在水泥基材料中可以通过自身的体积变化缓解内部的膨胀应力,使得水泥基材料内部的裂缝不能进一步的扩大.其次,橡胶颗粒的掺入会带来大量的气泡,增加了材料内部的孔隙率,这些气泡进一步为膨胀应力提供了释放空间.而PVA 的掺入不仅会提升橡胶水泥基复合材料的孔隙率,还可以提升橡胶颗粒与水泥基材料之间的黏结性,因此PVA 改性后的橡胶水泥基复合材料具有更好的抗冻性.

2.4 抗碳化试验

表7给出了PVA改性前后不同橡胶体积分数下的水泥基复合材料碳化深度.由表7可见,在碳化初中期(3 d和7 d),橡胶水泥基复合材料的碳化深度高于普通水泥基材料,并且碳化深度随着橡胶体积分数的增加而增加;在碳化后期(14 d 和28 d),橡胶水泥基复合材料的碳化深度开始低于普通水泥基材料,并且碳化深度随着橡胶体积分数的增加呈现先降低后增加的趋势,在橡胶体积分数为20%的时候碳化深度最低.不同试件在不同龄期的抗碳化系数见图3.由图3 可见,在碳化初期(3 d),碳化系数随橡胶体积分数的增加而增加;碳化中后期(7、14、28 d),碳化系数随橡胶体积分数增加呈先减少后增加趋势,在橡胶体积分数为20%时碳化系数最低.值得一提的是,在PVA 加入后,各组样品在不同龄期的碳化系数均有所降低.

图3 不同试件在不同龄期的抗碳化系数Fig.3 Carbonation resistance coefficients of different specimens at different ages.3,7,14 and 28 days represent the carbonization time of the specimens,respectively.

表7 PVA改性前后不同试样的碳化深度Table 7 Carbonation depth of different specimens before and after PVA modification mm

试验结果表明,PVA以及橡胶颗粒的掺入对橡胶水泥基复合材料的碳化性能有着显著的影响.橡胶颗粒的掺入对水泥材料的碳化性能既有积极影响,也有消极影响.橡胶颗粒具有一定的引气作用,会改变橡胶水泥基复合材料内部的孔结构,形成封闭孔,阻止内部毛细孔形成贯通的网状结构体系.在碳化龄期为3 d 时,由于CO2入侵橡胶水泥基复合材料内部深度较小,橡胶颗粒阻止CO2入侵的效果并不明显.当碳化龄期为7、14 和28 d 时,CO2入侵橡胶水泥基复合材料内部的深度增大,橡胶颗粒开始阻碍CO2的入侵,当体积分数为0~20%时,橡胶颗粒的积极作用占主导.当体积分数为25%~30%时,橡胶颗粒的消极作用占主导.因此,在碳化龄期为7、14和28 d时,橡胶水泥基复合材料的碳化性能会随着橡胶体积分数的增加呈现出先降低后增加的趋势.

而PVA 的掺入会改善橡胶颗粒与水泥基体之间的界面,抑制裂缝的产生并阻断了CO2进入橡胶水泥基复合材料内部的通道,因此,在任意龄期和橡胶体积分数下,PVA改性后的橡胶水泥复合材料的抗碳化性能均有一定的提升.

2.5 孔结构分析

图4 和图5 分别为未掺与掺加PVA 的橡胶水泥基复合材料的累计孔体积图.试件RC-0 的累积孔隙体积为0.135 2 mL/g,RC-0-P 的累计孔隙体积为0.146 8 mL/g,较RC-0 提高8.5%左右.由图4 可见,加入橡胶后的各试件累计孔隙体积发生不同程度变化,当橡胶体积分数为5%、10%、15%、20%、25%和30%时,累计孔体积分别为0.108 8、0.096 3、0.106 0、0.119 2、0.129 9 和0.137 0 mL/g.当橡胶体积分数为0~15%时,水泥基材料的孔隙率得到一定程度的降低.尤其是体积分数为10%时,累计孔隙体积降低了28.8%.当橡胶体积分数为20%~30%时,试件的累计孔隙体积增大,这说明高体积分数下的橡胶会给试件带入大量气泡,从而使试件的孔隙率增大.由图5可见,加入PVA 后,各试样的累计孔隙体积得到进一步的降低,各橡胶体积分数下的累计孔体积依次为0.095 8、0.090 5、0.103 0、0.115 9、0.123 4 和0.133 8 mL/g.由此可得,PVA 对橡胶有良好的改性效果.PVA 在橡胶/水泥浆界面的桥接作用,消除了由于橡胶疏水性造成的间隙[25],可以有效地降低试件的孔隙率.与此同时,各宏观试验中的现象也得到了解释和验证.

图4 未掺PVA橡胶水泥基复合材料累计孔体积Fig.4 Cumulative pore volume map of unadulterated PVA rubber cement-based composites.

图5 PVA改性橡胶水泥基复合材料累计孔体积Fig.5 Cumulative pore volume map of PVA-modified rubber cement-based composites.

3 结论

利用毛细吸水试验、RCM 试验、冻融试验和碳化试验研究了PVA 改性橡胶水泥基复合材料的耐久性,可得:

1)橡胶水泥基复合材料的毛细吸水性能随着橡胶体积分数的增加呈现出先减小后增大的趋势,当橡胶体积分数为10%时,其毛细吸水高度降低了37.8%.PVA的加入会改善橡胶颗粒与水泥基体之间界面的黏结性,抑制界面处孔隙的产生,使其结合更为紧密,从而抑制橡胶水泥基复合材料的毛细吸水能力.

2)随着橡胶体积分数的增加,橡胶水泥基复合材料的抗氯离子渗透也得到了提升,当橡胶体积分数为5%、10%、15%、20%、25%和30%时,氯离子扩散系数分别提高12.8%、24.5%、36.1%、52.7%、58.9%和72.0%.PVA 能够进一步提升橡胶水泥基复合材料的抗氯离子渗透性,改性后的橡胶水泥基复合材料的抗氯离子渗透性能够进一步提升3.7%、1.4%、3.3%、2.2%、4.9%和3.6%.

3)从冻融试验中可以看出,橡胶颗粒的掺入会改变橡胶水泥基复合材料的内部孔隙结构,释放膨胀应力,有效提升橡胶水泥基复合材料的抗冻融性能.PVA的掺入能够提升橡胶颗粒与水泥基体之间的黏结性,因此,PVA对橡胶水泥基复合材料的抗冻性也起增强作用.

4)从PVA 改性前后橡胶水泥基复合材料的碳化试验中可以看出,在碳化初期,橡胶颗粒的掺入会降低橡胶水泥基复合材料的抗碳化性能,但后期抗碳化性能会有一定的提升.从碳化系数可知,PVA的掺入有效增强了橡胶水泥基复合材料的抗碳化性能.