可光热除冰的纳米碳管/环氧树脂复合涂层的制备及防腐性能研究

2023-11-23秦文峰薛云升林传熙李刚彭皓

秦文峰,薛云升,林传熙,李刚,彭皓

(中国民用航空飞行学院航空工程学院,广汉 618307)

在民航领域,飞机损伤类型中最为常见、严重的是飞机腐蚀与飞机积冰,这些问题严重危害飞行安全。在航空业中所使用的铝合金具有比强度与比刚度较高、密度低、导电导热性能与延展性较好的特点[1-2],其物理、化学特性符合飞机设计中材料的轻质高强[3]的基本要求,通常被用于加工制造蒙皮、大梁,水平尾翼下表面,和一些主要的承载构件。然而,这些区域的铝合金其极易发生晶间腐蚀与点腐蚀,存在着防腐蚀性能较弱的缺陷[4-5]。因为金属材料相比非金属,其本身内部化学元素结构排列不太稳定,较活泼,容易与所处环境发生物理或者化学变化,从而易出现腐蚀现象,导致飞机失事[6]。1981年8月,台湾远东航空公司一架B737-200飞机机身下部蒙皮壁板结构大面积腐蚀穿孔并导致腐蚀疲劳裂纹,在内部增压载荷作用下结构解体直接导致飞机坠毁[7]。1985年8月,一架来自日本的B747飞机坠毁是因为增压隔框疲劳腐蚀断裂,导致500多人死亡[8]。然而,飞机积冰严重也会严重影响人们的出行安全。空气中的过冷水滴粘附在机身表面,或者空气中的水汽直接凝华在机身表面是飞机积冰形成的主要原因[9]。1992年3月22日,全美航空405号(US405)航班从美国纽约州拉瓜地亚机场起飞不久后,因客机机翼和机身堆积大量的冰而坠毁在跑道尽头的纽约法拉盛湾[10]。2006年,一大批一流的电子专家登上了第二架空警-200,亲自上阵测试。结果飞机遇上了寒流,导致机翼结冰,恰巧机翼除冰系统损坏,飞机在空中失去了控制,为了避免对群众造成伤害最终一头撞在山上,机上的人员全部牺牲[11]。

从目前的防腐技术来看,一般是在金属上使用缓蚀剂、表面涂层、金属镀层等工艺[12]。据了解在金属表面使用涂层的方法是通过使用有机涂料涂刷在金属的表面形成保护膜层来防止金属的腐蚀[13-14]。该方式是目前使用范围较广,方法简单的一种防腐技术。传统的除冰方式,如对航空器表面进行机械除冰或喷洒除冰液剂[15-16],是效率低、能耗高的。特别是除冰液的利用对土壤条件不利。近年来,光热除冰[17-18]被认为是一种更有效、更环保、更经济的方法。目前,金属材料被认为是实现主动电加热除冰的主流,但低韧性是一个致命的缺陷,会严重干扰除冰部件与物体之间的附着力[19]。因此,应制作具有光热性能强、防腐蚀性能好的复合涂层,以满足实际需要。

环氧树脂作为有机涂料是先进复合材料中最重要的热固性树脂之一,它对金属材料的表面粘接强度好、固化收缩率小、稳定性和柔韧性好,并且对水、酸、碱和其他腐蚀介质有耐腐蚀和防通透性,还可以通过各种不同的交联方式满足结构与功能上的定向设计[20],以上优点体现了环氧树脂在应用上的优越性。但环氧树脂固化物不耐冲击、存在一定的耐温、韧性与脆性差的缺陷[21],在一定程度上会影响其在许多防腐领域的应用。在航空领域一研究的热点是提高环氧树脂的能承受温度上限以及改善脆性[22],单纯地通过改变环氧树脂的分子结构来改善环氧树脂的性能在设计上改性较为困难,因此可以通过高分子聚合物掺杂在环氧树脂中来改性环氧树脂的性能。碳纳米管的化学性质及其稳定,碳纳米管的硬度与金刚石相当,却拥有良好的柔韧性[23],可以拉伸。所以,将一定含量的碳纳米管与环氧树脂均匀混合在一起,碳纳米管优异的化学性质会保护涂层阻隔腐蚀的进一步加深,防止腐蚀坑孔扩大,从而增强复合涂层的防腐性能。

现以碳纳米管、环氧树脂作为主要研究材料,对不同含量碳纳米管的复合涂层在铝合金上的制备工艺、光热性能、自愈合性能进行实验分析。以及利用电化学法和静态全浸式法探究一定含量的碳纳米管的复合涂层其防腐蚀性能。腐蚀、结冰是许多危险事件的发生后事故证候的原因,从多角度分析提升材料的防腐、除冰性能尤为重要。

1 实验材料与方法

1.1 实验材料与试剂

采用1060铝板作为基体材料,抗拉伸强度一般为95~125 MPa,屈服强度≥75 MPa,使用规格分为:20 mm×10 mm×2 mm、50 mm×50 mm×1 mm、50 mm×25 mm×1 mm。实验试剂如表1所示,实验仪器如表2所示。

表1 实验试剂

表2 实验仪器

1.2 不同含量碳纳米管/环氧树脂复合涂层的制备

将制备碳纳米管含量分别为0、0.25%、0.5%、0.75%的复合涂层。

(1)铝板的预处理:将20 mm×10 mm×2 mm的1060铝板使依次用500目、800目、1 000目、1 500目、2 000目的鹰牌砂纸对铝板表面进行打磨抛光,目的是为了去除铝板表面的凹坑、划痕,减小其表面粗糙度和去除表面切割加工产生的残留杂质并使其铝板表面变得更加平整与光洁。铝板表面处理过后,接着将铝板放入烧杯中,烧杯中加入足以完全覆盖铝板的无水乙醇溶液,之后在超声清洗仪中加入一定量的水,将经过乙醇浸泡的铝板进行超声清洗1 h以去除表面残留物,然后用蒸馏水进行反复冲洗几次,最后将预处理干净的铝板放置60 ℃的恒温干燥箱中进行干燥以备后续使用。

(2)碳纳米管预处理:将一定质量的碳纳米管和聚乙烯吡咯烷酮(polyvinyl pyrrolidone,PVP),按照质量比为2∶1加入去离子水中超声分散1 h,以减小团聚使其均匀分散,随后过滤碳纳米管分散液放入恒温干燥箱以备用。

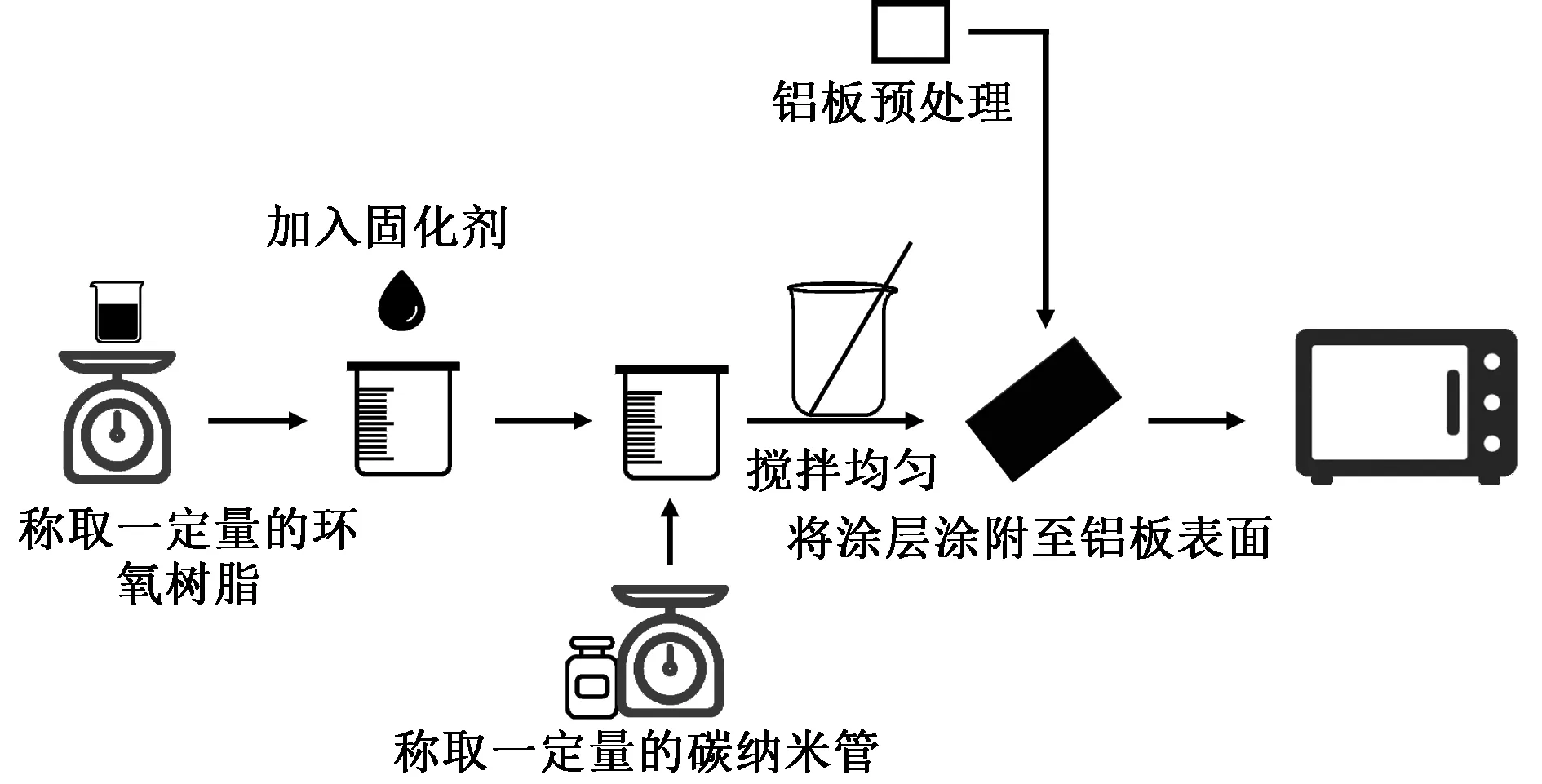

(3)制备不同含量碳纳米管的复合涂层:使用精密天平分别称取0.03、0.06、0.09 g碳纳米管和分别对应的11.97、11.94、11.91 g环氧树脂,随后使用磁力搅拌器分别对不同克重环氧树脂进行磁力搅拌,磁力搅拌器参数设置为:转速800 r/min,加热温度为25 ℃,在搅拌开始后,少量多次的将称量好的0.03、0.06、0.09 g碳纳米管分别加入对应含量的11.97、11.94、11.91 g环氧树脂中。从将不同含量碳纳米管分别全部加入对应的不同含量环氧树脂后开始计时,搅拌30 min后分别获得不同含量碳纳米管的复合涂层材料。再使用旋涂仪将不同碳纳米管含量的涂层均匀的涂覆在铝片表面,将其放入恒温干燥箱中,设置60 ℃恒温,加热固化24 h,分别获得碳纳米管含量为0.25%、0.5%、0.75%的复合涂层实验样品。具体流程操作如图1所示。

图1 碳纳米管/环氧树脂涂层制备流程图

1.3 不同含量碳纳米管/环氧树脂复合涂层的光热性能测试

航空除冰主要使用压缩空气除冰、除冰液除冰、红外线加热除冰等。压缩空气除冰,对于活动部件和冻结区域除冰效果不好。除冰液除冰,易产生污染。使用红外线加热除冰,通过吸收红外线加热结冰区域,融化积冰实现除冰,绿色环保。

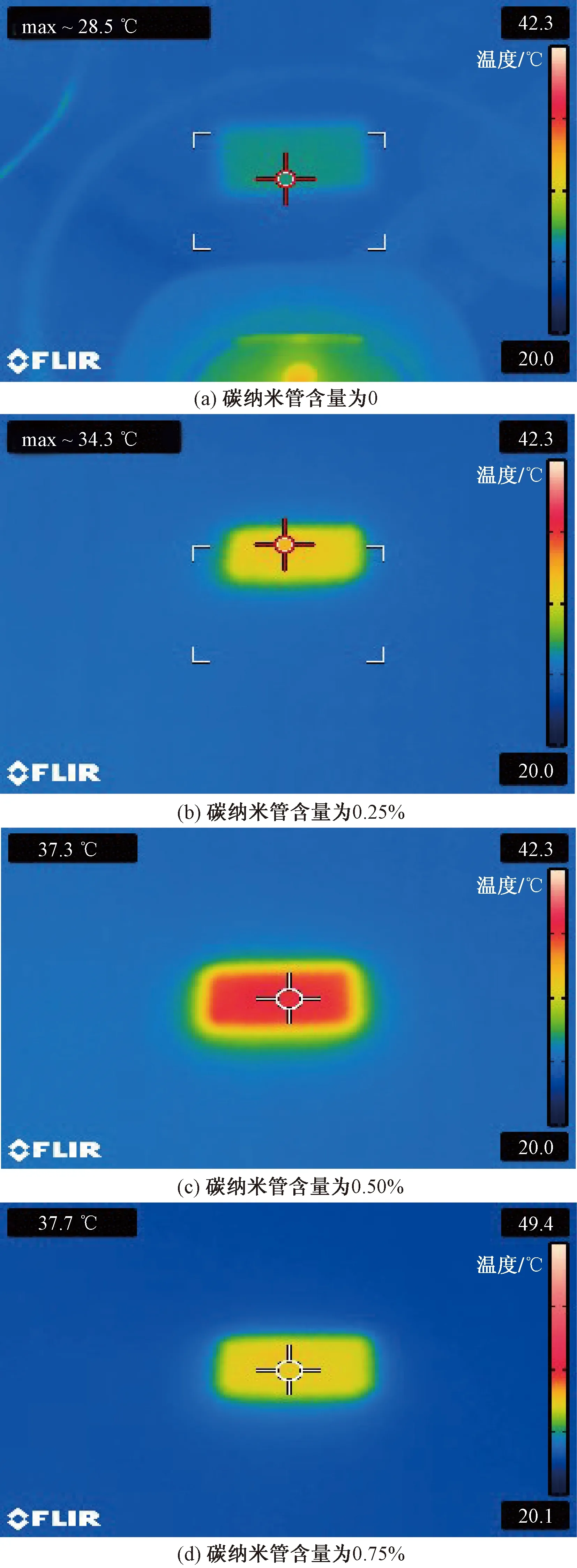

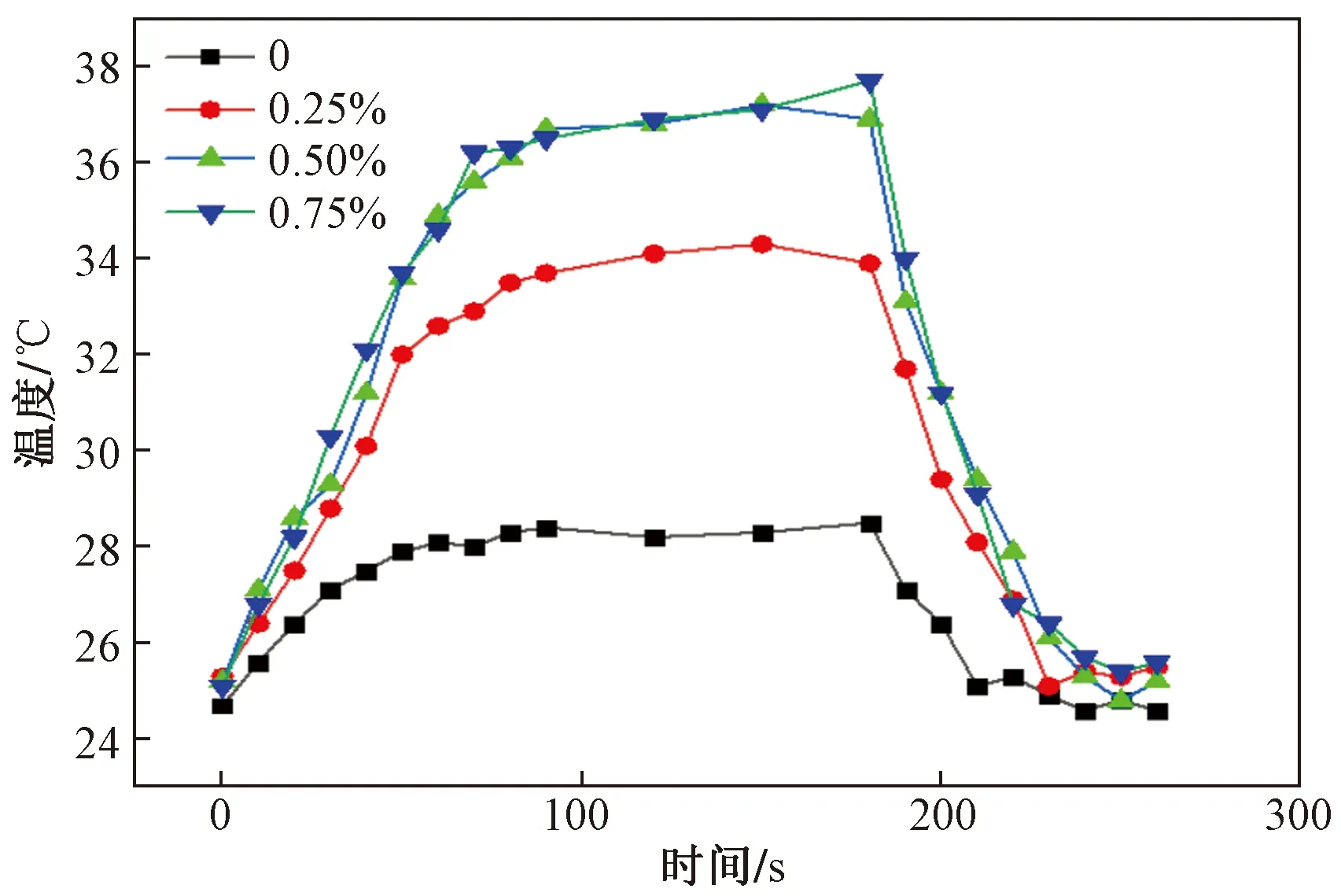

设置光照强度为100 mW/cm2,测试不同含量碳纳米管的复合涂层的光热性能,即复合涂层表面在光照下所达到的稳态温度。规定测试时间为260 s,光照时间为180 s,测定温度由制冷台调到0 ℃。由图1和图2可见选定拍摄温度在设置的20.0~42.3 ℃的温度范围内更为清晰,当碳纳米管含量为0时,复合涂层的稳态温度为28.5 ℃,光圈颜色最暗;当碳纳米管含量为0.25%时,复合涂层的稳态温度为34.3 ℃,光圈逐渐变得明亮;当碳纳米管含量为0.5%时,稳态温度达到最大值为37.3 ℃,且光圈变为鲜红色;但随着碳纳米管的增加,其含量达到0.75%时,虽然温度有小幅度增加,但光圈颜色明显变暗。该现象表明随着碳纳米管含量的增大,复合涂层的温度同步升高,碳纳米管含量为0.5%时复合涂层的光热性能达到峰值,具有显著的含量依赖性。实验结果表明,碳纳米管含量为0和0.25%的复合涂层的平衡温度相较于碳纳米管含量为0.5%、0.75%的复合涂层明显较低。光热性能由复合涂层表面在光照下所达到的稳态温度表示,光能转化热能力越强光热性能越好。该实验现象表明碳纳米管含量为0.5%时复合材料优异的光热性能。碳纳米管含量0、0.25%、0.5%、0.75%涂层的平衡温度的红外图像如图2所示。不同含量碳纳米管的复合涂层温度先急剧上升后趋于平稳的趋势,在光照消失后其温度都急剧下降,不同含量碳纳米管的光热性能测试结果如图3所示。

图2 不同碳纳米管含量涂层的平衡温度的红外图像

图3 不同含量碳纳米管的光热性能

2 碳纳米管/环氧树脂复合涂层的性能分析

2.1 碳纳米管/环氧树脂复合涂层的光热性能测试

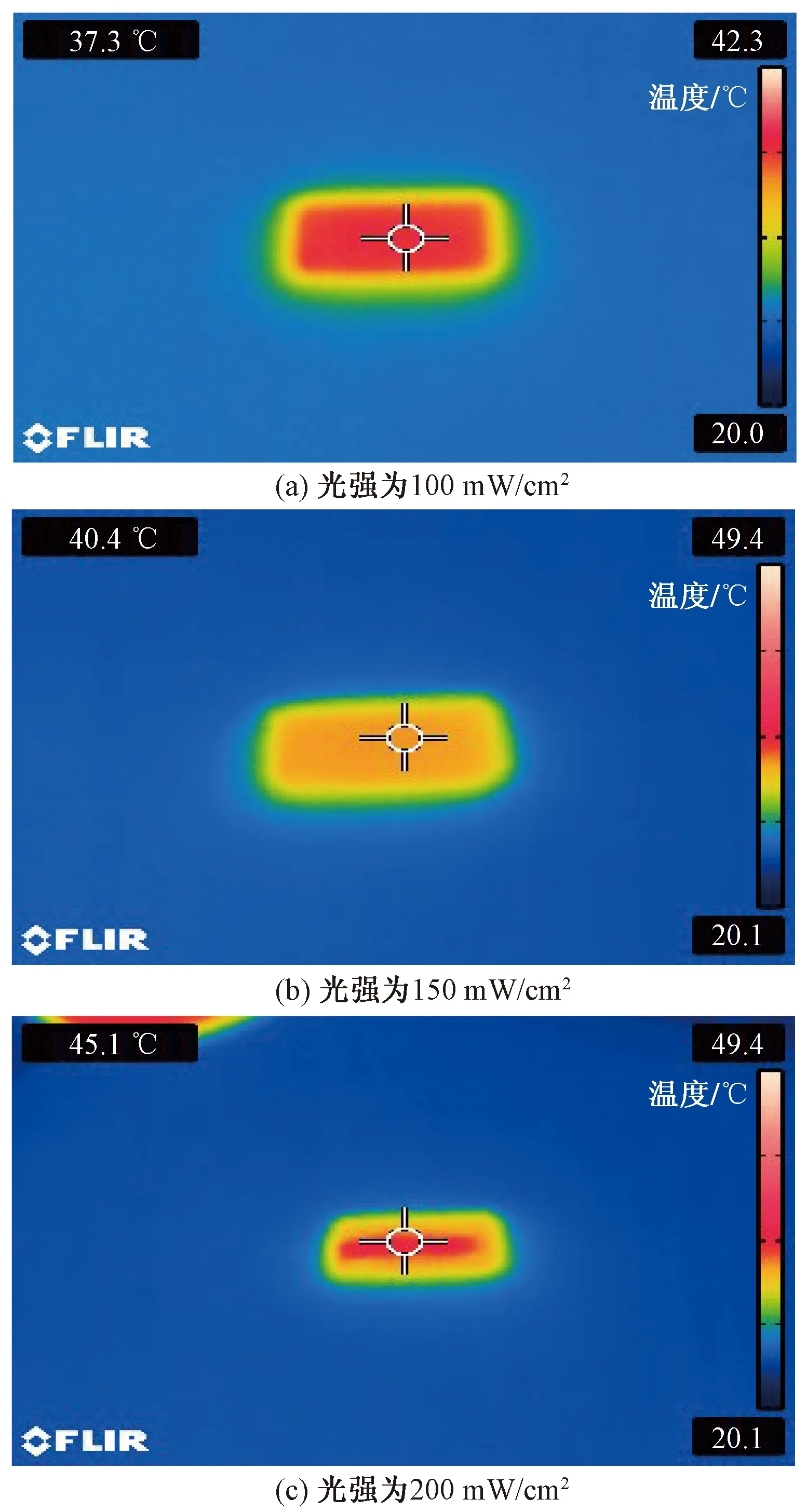

测量碳纳米管含量为0.5%的复合涂层的光热性能。测定时间为260 s,光照时间为180 s,环境温度由制冷台调到0 ℃。随着光照强度的增大,红外热成像图上的稳态温度越高,分别达到了37.3、40.4、45.1 ℃,说明其光热性能越好,由图4可知。这是由于红外激光器的功率越大,复合涂层吸收的光能越多,转化成的热能也越多,从而表现出的光热性能也越好。分别测试碳纳米管含量为0.5%时,涂层在光照强度为100、150、200 mW/cm2时复合涂层的温度变化,光热性能如图5所示。复合涂层温度随着光照强度增大呈现增加趋势,表现出一定的光照强度依赖性。

图4 碳纳米管含量为0.5%的涂层分别在不同光强的平衡温度的红外图像

图5 0.5%含量涂层在不同光强下的光热性能

2.2 碳纳米管/环氧树脂复合涂层光热循环稳定性能测试

碳纳米管含量为0.5%时,测试在150 mW/cm2的光照下的光热稳定性能,循环测定次数为5次。光热稳定性能由温度变化表示。光热循环稳定性如图6所示,5次光热循环稳定性测试的温度峰值都大致相同,分别为40.3、40.8、40.2、40.7、40.5 ℃。每次到达峰值温度所耗时间也大致相同,峰值与峰值之间的间隔大致在160 s左右。在多次循环的情况下,每次光热性能即温度变化速率与峰值均没有大幅变化。该次实验表明复合涂层具有光热稳定性。

图6 碳纳米管含量0.5%的光热循环稳定性

2.3 碳纳米管/环氧树脂复合涂层断裂表面的SEM图像

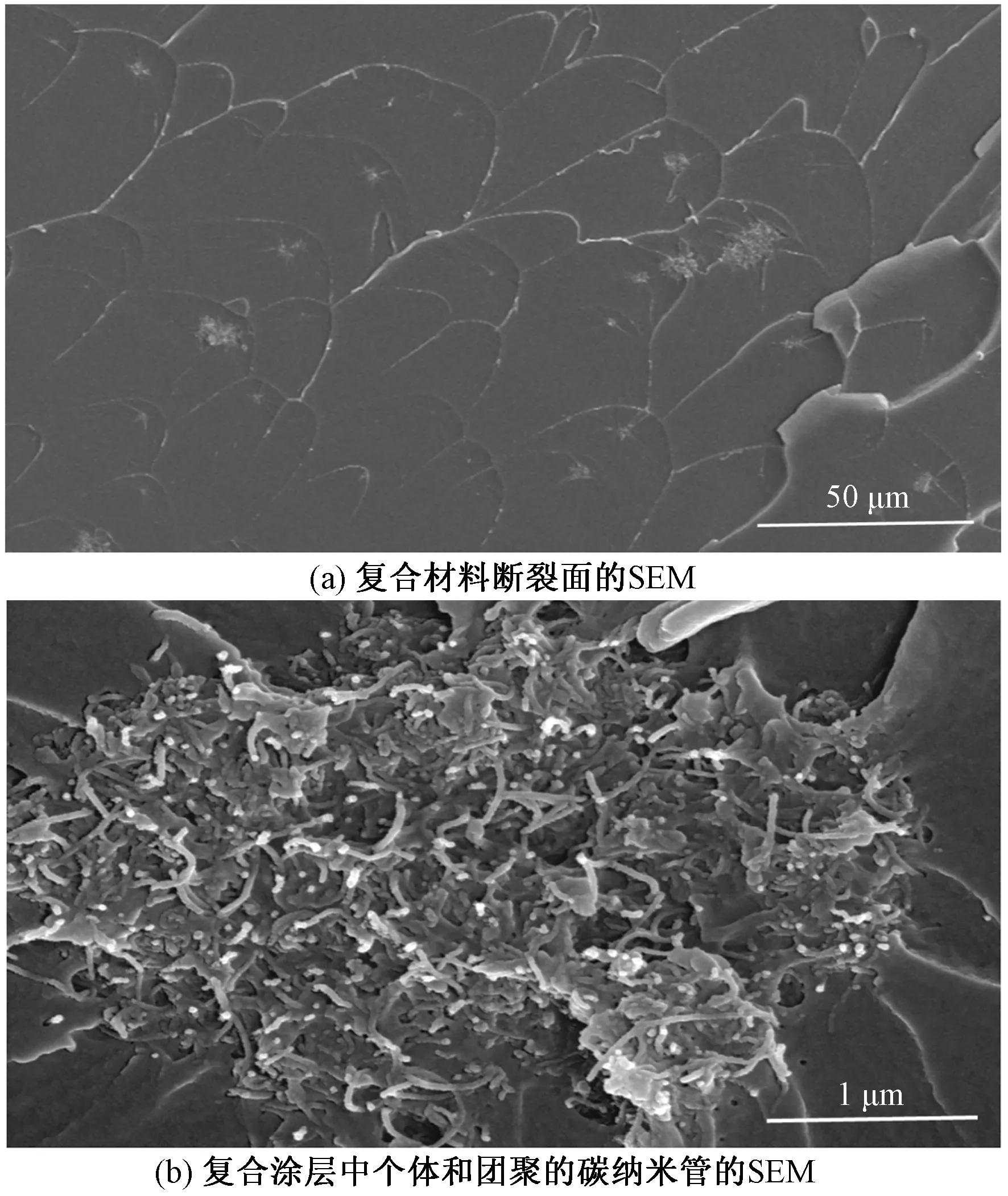

用扫描电镜对添加了0.5%碳纳米管的复合涂层材料的断裂表面进行了比较研究。纯环氧树脂固化物存在不耐冲击、并且存在一定的韧性与脆性差的缺陷。如若对纯环氧树脂样品的张力边缘产生裂纹则会表现出相对光滑的断裂面[7],说明未添加碳纳米管的环氧树脂的断裂韧性低。而添加了一定量的碳纳米管后,裂解面尺寸的减小和表面粗糙度的增加明显,裂解平面是由裂解步网络形成的,每个平面上至少包含一个碳纳米管,由于碳纳米管的存在,裂纹尖端的路径被扭曲,使裂纹的扩展更加困难。图7(a)中的扫描电子显微镜(scanning electron microscope,SEM)图显示了复合材料的断裂面表现出相当不同的断裂特征。图7(b)中的高倍SEM图中能观察到0.5%的复合涂层中个体和团聚的碳纳米管。

图7 碳纳米管含量为0.5%的复合涂层的断裂面的SEM图像

2.4 碳纳米管/环氧树脂复合涂层自愈性能测试

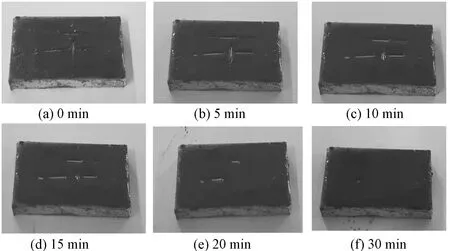

首先将碳纳米管含量为0.5%复合涂层表面使用小刀划出纵横交错的痕迹,实现表面破坏。而后将样品放入70 ℃的恒温烘箱中进行加温自愈,每5 min拍摄一次涂层表面图像,研究分析其自愈合性能。经过加温自愈30 min后,涂层痕迹完全愈合。表明碳纳米管复合涂层能防止基体材料表面刮伤损坏,并且在复合涂层表面受到一定程度的破坏后,能够通过加温的方式实现自愈合,自愈合变化情况如图8所示。

图8 碳纳米管复合涂层愈合变化

经过5 min加热后,复合涂层已经开始有轻微愈合趋势。10 min加热后,可明显观察到被破坏的复合涂层表面开始愈合。经15 min加热后,受到破坏复合涂层的细小损伤已经愈合。20 min加热后,受到破坏产生的较大破坏痕迹愈合明显。25 min加热后,受到破坏的多道大痕迹已有部分完全愈合。30 min加热后,受到破坏的痕迹已经完全愈合,这表明碳纳米管含量为0.5%的复合涂层具有自愈合性能。

3 碳纳米管/环氧树脂涂层的制备及防腐蚀性能研究

碳纳米管的化学性质稳定,抗腐蚀能力强,各方面性能优秀,在涂料之中适量加入,将会提高涂层的许多性能,能明显的阻断隔离腐蚀介质,从而对基体材料起到了很好的保护作用,提高了整个复合涂层的耐腐蚀性。由于一维的纳米级别材料碳纳米管的物理结构特点,在涂料中添加适量的碳纳米管后,碳纳米管会在涂层内部形成纵横交错的网状结构,使得复合涂层变得更加致密。而且碳纳米管具有纳米效应,可有效增强涂层与金属之间的结合力,减少涂层内部的孔隙,阻止腐蚀介质渗透到涂层内部,对基体材料产生腐蚀破坏。

3.1 使用电化学法对碳纳米管/环氧树脂复合涂层防腐性能测试

从电化学角度看,复合涂层内部均匀地散布着碳纳米管,得益于碳纳米管的稳定的化学性质,碳纳米管的电位比基体金属更正,即使有腐蚀介质透过涂层与基体金属接触,金属也会因碳纳米管而钝化,从而使得涂层的防腐蚀能力进一步提高。

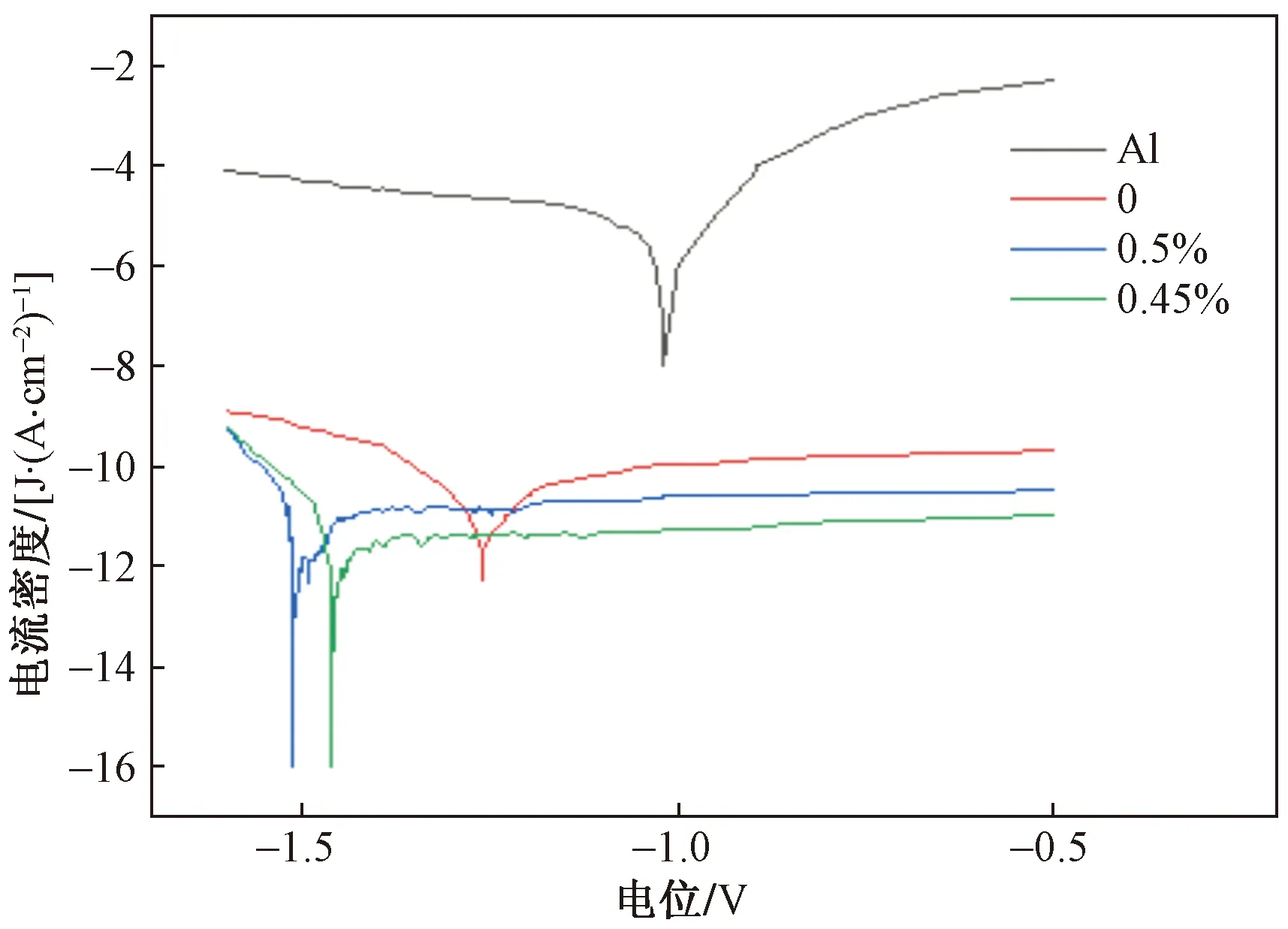

使用制备碳纳米管含量分别为0、0.5%、0.75%的复合涂层,通过电化学工作站来测试样本的极化曲线,并通过以纯环氧树脂涂层的1060铝板作为参比样本,比较1060铝板、碳纳米管含量为0.5%、0.75%的复合涂层在1060铝板的防腐性能[9-10]。分别将1060铝板以及3种涂层样本在3.5% NaCl溶液中浸泡30 min,待开路电位稳定之后测试获得的动电位极化曲线图,极化曲线如图9所示。从图9中可以看出,碳纳米管含量分别为0、0.5%、0.75%复合涂层相比较于1060铝板单体样本出现了电位电流向负方向变化,腐蚀电流与腐蚀速率减小,阻碍腐蚀过程的进行。

图9 Al和不同碳纳米管含量复合涂层的极化曲线图

在实验中所使用的1060铝板的自腐蚀电位为-1.019 V,EP的自腐蚀电位为-0.783 V,碳纳米管含量为0的自腐蚀电位为-0.895 V,碳纳米管含量为0.5%的腐蚀电位为-1.510 V,碳纳米管含量为0.75%的腐蚀电位为-1.459 V,其中涂有涂层的试件的自腐蚀电位均大于-0.783 V,这可说明在铝板表面涂覆0碳纳米管、0.5%碳纳米管、0.75%碳纳米管涂层能够有效地提高铝板的腐蚀电位,增强其防腐蚀能力。其中碳纳米管含量为0.5%、0.75%复合涂层的电位明显高于碳纳米管含量为0复合涂层得电位,测试结果表明了碳纳米管的加入使得复合涂层的防腐蚀能力显著增加。Al、碳纳米管含量分别为0、0.5%、0.75%复合涂层的极化曲线如图9所示。

3.2 使用静态全浸法对碳纳米管/环氧树脂复合涂层防腐性能测试

使用制备碳纳米管含量分别为0、0.25%、0.5%、0.75%的复合涂层实验样品。取4个已充分洗涤过的烧杯,分别加入1 mol盐酸标准滴定溶液50 mL,再分别向4个烧杯中加入450 mL纯净水制备0.1 mol的盐酸溶液。分别再将碳纳米管含量为0、0.25%、0.5%、0.75%的复合涂层实验样品缓慢的放入其中,后将烧杯放置于避光的干燥处,将烧杯上部进行遮蔽处理,以减小溶液挥发对实验造成的影响。

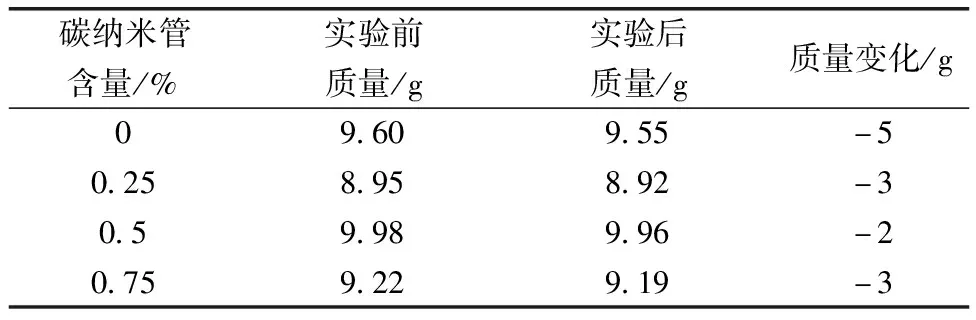

待不同含量碳纳米管复合涂层完全浸没48 h后,观察到复合涂层表面均产生大量气泡,其中碳纳米管含量为0.5%涂层的实验样品产生的气泡与其他样品相比较少。使用镊子取出碳纳米管涂层实验样品,先使用纯净水进行冲洗,而后使用超声清洗仪超声清洗30 mins。清洗完毕后使用恒温干燥箱进行干燥。待其干燥完成后使用精密天平称量质量,质量变化如表3所示。

表3 实验数据

由表3可知,未添加碳纳米管的环氧树脂涂层,质量变化最大减少了5 g,碳纳米管含量为0.5%的复合涂层,质量变化最小只减少了2 g,碳纳米管含量为0.25%和0.75%的复合涂层质量均减少了3 g,均比未添加碳纳米管的复合涂层减少的小。腐蚀的速率R为

(1)

式(1)中:R为腐蚀速率;M1为试验前的试样质量;M2为试验后的试验质量;D为材料的密度;T为试验时间;S为试样的总面积。

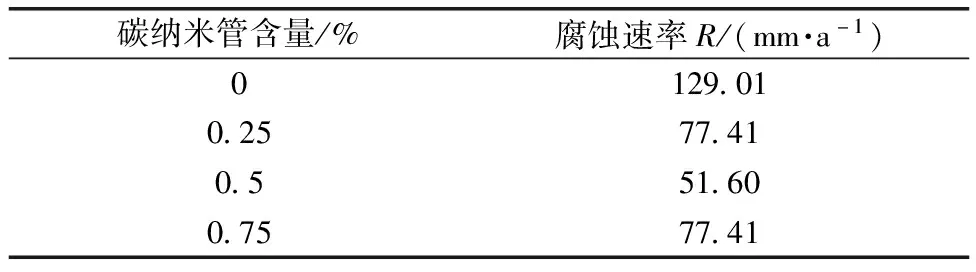

腐蚀速率计算结果如表4所示。

表4 腐蚀速率

结合表3、表4和式(1)分析可知,表面积S与实验时间T均为相同值,材料密度D因碳纳米管含量很低对样品的影响极小可忽略不计,可见实验样品的质量变化直接影响腐蚀速率,有加入碳纳米管的涂层腐蚀速率相比较与没有碳纳米管的实验样品均有很大程度上的降低,其中碳纳米管含量为0.5%的实验样品降低最为明显,因此可以证实碳纳米管在环氧树脂涂层中有起到防腐的作用。

4 结论

(1)添加一定含量碳纳米管的复合涂层均能提高铝板的光热性能和防腐性能,比纯环氧树脂涂层提升效果更加明显,表明了一定含量的碳纳米管对于提高复合涂层的光热性能和防腐性能有明显作用。

(2)添加一定含量碳纳米管的复合涂层能提升涂层的光热性能,不同碳纳米管含量的复合涂层提升基体材料的光热性能力也不同,碳纳米管含量为0.5%的复合涂层提升基体材料的光热性能最强。

(3)加温能使复合涂层实现自愈合,碳纳米管含量为0.5%的复合涂层有较好的自愈合性能。

(4)在电化学法的极化曲线中,可得知碳纳米管含量为0.5%的复合涂层自腐蚀电位最大为-1.510 V;静态全浸式测试数据分析得知,碳纳米管含量为0.5%的复合涂层比其他含量的复合涂层质量变化小,说明其防腐蚀性能更好。