电站锅炉减温器缺陷分析及预防措施

2023-11-23谭琦

谭琦

(广东电力发展股份有限公司,广东 广州 510630)

0 引言

目前电站锅炉大多采用改变燃烧器倾角、调节烟气挡板和喷水减温等措施来调节汽温,其中喷水减温器由于结构简单、调节灵敏度高、降温幅度大、容易实现自动化控制且调节时对其他系统影响较小等优点,得到了广泛应用[1]。但减温器长期处于蒸汽冲刷、减温水与蒸汽温差大,喷水流量变化频繁、金属壁温冷热交替频繁的恶劣工况中,极易发生各类故障甚至失效[2]。由于减温器检修未被列入标准大修项目,且目前相关监督检验规程对减温器的检验范围与周期要求不够详细,少数发电厂在减温器定期检验方面存在漏检、失检情况,容易导致减温器的微小缺陷未被及时发现而逐步扩大进而引发失效。本文梳理列举了电站锅炉减温器的常见缺陷,分析产生原因,提出了有关预防措施以及减温器较详细的检验周期、方法与范围的建议,以期为火电发电厂提高锅炉减温器可靠性提供参考,保障机组安全经济可靠运行。

1 减温器原理与结构

1.1 减温器原理

电站锅炉减温器是一种将水作为冷却介质调节主蒸汽及再热蒸汽温度的装置,其作用是控制和保持主蒸汽及再热蒸汽温度为规定值,并防止过热器、再热器管壁过热。喷水减温器是将减温水直接喷入蒸汽中,降低蒸汽的热焓,以达到调节汽温的目的[3]。

锅炉过热器减温水一般从省煤器出口或高压加热器出口引入,减温水温度与进入减温器的过热蒸汽温度相差较大,投用减温水与不投用减温水时减温器的温度会发生较大变化,与减温水接触的部位会产生很大的交变应力。

1.2 减温器结构

电站锅炉减温器大多采用笛形管直套筒喷水减温器,其主要由筒身、混合管、喷水管、管接头等部分组成[4],锅炉喷水减温器结构如图1 所示。减温水管道与减温器接管头连接,减温水从喷水管进入减温器内部,从喷水管喷孔中喷出后与蒸汽混合,在混合筒处进行混合,筒身受混合管保护而免受蒸汽直接冲刷。

图1 锅炉喷水减温器结构

2 失效案例与原因分析

2.1 混合管固定销钉脱落

某燃煤电厂超临界机组因锅炉再热器减温器混合管固定销钉脱落,堵塞高温再热器管口节流孔,如图2所示,导致高温再热器管因冷却介质不足而超温爆管。查阅设计图纸减温器混合管设计有2 颗固定销钉,固定销钉应满焊固定,而实际仅进行了点焊。

图2 再热器减温器销钉堵塞节流孔

原因分析如下:①再热减温器混合管固定形式结构设计不合理,仅靠2 颗圆柱销钉固定。②圆柱销钉焊接不牢固,未按图纸要求进行满焊。③再热器减温水为自动投运,使用频繁且汽水温差大,混合管焊缝长期处于冷热交替环境中,交变应力极易导致金属疲劳,导致焊缝开裂脱落;四是机组长期、频繁升降负荷造成金属疲劳加剧,焊缝开裂,导致减温器销钉加速脱落。

2.2 筒身壁厚过渡角处开裂

某燃气机组余热锅炉再热器减温器筒身壁厚过渡角处产生贯穿性裂纹,导致机组非计划性停运。停机检查发现再热器一级减温器出口端管子外壁底部有一长约70mm 裂纹,裂纹位于混合管出口的筒身壁厚过渡角处,从内壁向外开裂,距下游弯头连接焊缝中心约27mm。筒身壁厚过渡角处开裂如图3 所示。

图3 筒身壁厚过渡角处开裂

原因分析:燃气机组温态启动时,为满足中压汽缸进汽条件,需长时间投入再热器一级减温水,且减温器结构设计选型可能因现场局限,选用了较短的混合管(约2.5m),减温水在混合管内未完全汽化流到下游筒身内壁,在应力集中的壁厚过度角处因热疲劳而产生裂纹,电厂对频繁投入的减温器筒身及下游焊缝检查重视不够,未及时发现缺陷,直至裂纹不断扩展发生汽水泄漏。

2.3 减温器下游管道壁厚过渡角处开裂

某燃煤电厂超超临界机组锅炉因减温器混合管变形,导致下游焊缝壁厚过渡角处产生贯穿性裂纹。某600MW 机组C 级检修时发现A 侧高温再热器进口连接管有一处200mm 长裂纹,裂纹位于再热器减温器与下游连接管焊缝旁约32mm。切开焊缝发现减温器混合管变形严重,局部开裂,固定销钉脱焊,减温器筒身未发现裂纹,焊缝后连接管两侧壁厚过度角处出现纵向浅表裂纹,一处环向开裂。

原因分析如下。该机组A 侧再热器减温水比B 侧投入频繁且用量大,混合管长期处于冷热频繁交替环境中而发生形变形成扁形出口,且由于混合管偏短(约2.4m),未充分混合的汽水经变形的混合管扁形出口向下游焊缝处管道两侧喷射,使管道两侧产生裂纹,原管道壁厚过渡角为应力集中处,叠加减温后的交变应力最后导致环向开裂。

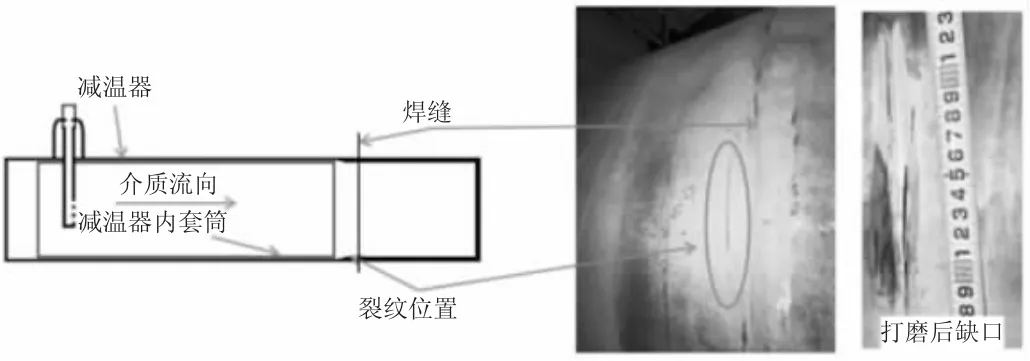

2.4 减温器混合管及筒身开裂

某燃煤电厂超超临界机组混合管固定销钉脱焊,混合管位移撞裂喷水管,引起混合管及筒身产生贯穿性裂纹。A 侧再热器减温器筒身母材距喷水管座约180mm 位置,发现长约200mm 的环向树枝状裂纹,进行打磨和裂纹测深仪检测为贯穿裂纹。经内窥检查发现减温器喷水管距离减温水管座口约600mm 处断裂。减温器筒身裂纹如图4 所示。

图4 减温器筒身裂纹

原因分析如下。减温器混合管固定端2 个销钉长度不足,销钉与混合管垫板的焊接质量差,运行中发生销钉脱焊导致混合管振动大,来回撞击喷管使喷管产生疲劳应力,间断喷水也使喷管产生交变应力,导致喷管断裂;由于该减温器未设计检查孔且未抽喷管检查,销钉脱焊及喷管裂纹未及时发现。未经雾化的减温水喷在附近混合管上,导致混合管开裂,之后减温水穿过混合管溅射减温器筒身,引起区域性热疲劳损伤,产生从内壁到外壁的热疲劳裂纹。

2.5 减温器喷水管断裂

燃煤及燃气电厂机组锅炉减温器喷水管发生断裂、喷水管喷嘴孔产生裂纹缺陷较常见。喷水管开裂或断裂主要出现在对接焊缝以及管子与内套筒相接触的根部。

原因分析:机组运行时,受高速汽流的冲刷作用,喷水管承受弯曲应力,叠加喷水管中减温水与减温器内蒸汽温差较大(超290℃)、喷水量频繁变化,喷水管同时承受热疲劳载荷,交变应力导致喷水管壁产生浅表性裂纹,并不断扩展,直至喷水管发生开裂。

3 有关对策建议

3.1 优化设计选型,改进减温器结构

为防止减温器混合管固定销钉脱落,造成减温器缺陷扩大或堵塞炉管等次生缺陷,建议将混合管固定方式由圆柱销优化为采用固定板焊接固定。固定数量由常规的2 点改为4 点,并在固定点间混合管上增加膨胀缝设计,以此增加混合管的稳固及可靠性。

优化喷水管固定方式,对减温器喷管采用末端固定的方式进行定位固定,避免出现末端不固定的悬臂结构,提高喷水管抗振动性能及抗疲劳破坏性能[5]。

从上述减温器失效案例可知,部分减温器未设置检查孔,增加了减温器内部检查的难度。部分减温器混合管长度较短,汽水未充分混合造成混合管下游管段开裂。建议在减温器采购书中明确要求设置检查孔,并适当增加检查孔引出管及混合管的长度,保证多次检查的焊接余量及汽水在混合管区域完成充分混合。

3.2 重视设备监造与安装监督,保证制造及安装质量

从多次失效案例能发现,混合管实际制造装配质量与图纸要求存在差距,如混合管固定销钉未按图纸满焊要求施工,仅单侧点焊造成焊点脱落而导致混合管位移,销钉脱落后导致四管泄漏;工厂制造时检查不够仔细,导致减温器内残留有内套筒焊接衬环等。

应加强制造质量管理,做好关键验收点的见证监造,确保关键工艺严格按设计要求施工,且不遗留加工物料[6]。严把到货验收及厂内安装质量关,严格控制焊接与热处理工艺、温度与时长,保证减温器安装质量。

3.3 加强运行维护,确保安全经济运行

优化运行方式与汽温调节,降低事故减温水投用频率与用量;在一、二级减温水手动调节时,要根据汽温偏离大小及减温器后温度变化情况,平稳调节蒸汽温度;锅炉低负荷运行时,减温水调节要注意减温后的温度必须保持20℃以上的过热度。两侧汽温长期偏差较大时,应查找原因从根源治理,避免单侧减温器长期过量喷水。

应加强减温水阀门维护,避免发生内漏;做好减温器支吊架及保温的日常巡查与调整、修复工作;优化控制策略,保证自动控制系统正常投运。

3.4 定期监督检验,及时发现消除缺陷

锅炉减温器监督检验工作应结合锅炉内部检检,在每次A 级检修中开展。检验方法及范围建议如下。

(1)检查减温器筒身表面,是否有严重氧化、腐蚀、裂纹等缺陷。

(2)检查减温器筒身环焊缝、封头焊缝、混合管定位螺栓焊缝表面,并进行表面无损检测,必要时进行超声或者射线检测[7]。

(3)吊耳、支座与集箱连接焊缝和管座角焊缝,做外观检查及表面无损检测。

(4)检查减温器混合管及喷水管是否有严重变形、移位、裂纹;筒身内壁是否有裂纹和明显腐蚀;重点检测筒身内壁以及临近环焊缝的管道变径处是否有裂纹。

(5)检查减温器筒身的膨胀与胀粗,是否有膨胀受阻及胀粗情况。

机组B、C 级检修中,应根据上次检查情况及设备运行状况确定检查范围,重点检查运行中减温水使用频繁、用量较大的锅炉减温器,尤其是再热器减温器。

4 结语

综上,再热器减温器常见缺陷为筒身、混合管或喷水管裂纹,混合管固定销钉脱落,固定销钉焊缝裂纹及附近混合管磨损凹坑,混合管后管道壁厚过渡角处裂纹。过热器减温器常见缺陷为喷水管裂纹。

缺陷产生原因如下:①再热器减温水与蒸汽温差大,且间断式投用,频繁冷热交替,交变应力易导致金属疲劳,焊缝开裂。②减温器内部结构设计不合理。③固定销钉焊接不牢固。④喷水管开裂后,减温水直接喷溅混合管,混合管裂穿后筒身失去防护。⑤因部分减温器无检查孔等原因,缺陷未及时发现,导致进一步扩大。

减温器是火电厂调节锅炉汽温的重要手段,也是汽水系统的重要部件,减温器发生缺陷不仅会影响机组的经济运行,还可能导致蒸汽泄漏产生非计划停运甚至人身安全风险等严重后果。因此,有必要从设计、制造、运行操作、检验、日常维护、检修等各环节严格把关,优化设计选型,改进减温器结构;重视设备监造与安装监督,保证制造及安装质量;加强运行维护,确保安全经济运行;定期监督检验,及时发现消除缺陷。