储氢气瓶金属内胆涡流视频综合检测系统

2023-11-22缪存坚滕国阳杜兴吉郭伟灿

缪存坚,滕国阳,杜兴吉,郭伟灿,唐 萍

(1.浙江省特种设备科学研究院,杭州 310020;2.浙江省特种设备安全检测技术研究重点实验室,杭州 310020)

随着氢能及其燃料电池汽车的发展,使用过程中储氢气瓶安全性能的保障问题日益突显[1-2]。目前国内制造技术较成熟的该类产品是铝内胆碳纤维全缠绕气瓶,即III型瓶[3]。该气瓶以铝合金作为内胆,外部缠绕复合材料层作为承载结构,其中内胆直接与氢气接触,其完整性是保证气瓶安全使用的重要因素,因此需要对内胆表面可能存在的裂纹、凹坑、划痕等缺陷进行定期检测。

当前,针对铝内胆碳纤维全缠绕气瓶,现有标准均以表面视觉检测为主,对于尺寸较大的缺陷具有一定的识别能力。但人工视觉检测一方面存在检测效率低、检测结果准确性不高等问题;另一方面对于微裂纹等肉眼无法分辨的缺陷则会漏检[4]。涡流检测技术采用正弦电流作为激励,通过检测线圈阻抗变化来检测导体表面和次表面的缺陷,对裂纹等微小缺陷的检测灵敏度较高,且易于实现自动化扫查,是检测III型瓶金属内胆的理想方式[5-7]。若能将涡流检测与视觉检测结合[8],再配以自动化扫查装置,则可使气瓶内胆表面缺陷检测既高效又准确。

文章提出了一种涡流视频综合扫查系统,集成视频检测和涡流检测两种检测方法,配合自动扫查机构同步获得涡流检测信号及视频图像,从而提高储氢气瓶金属内胆缺陷检测质量与检测效率。

1 系统设计

1.1 总体设计方案

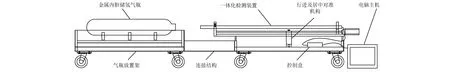

储氢气瓶金属内胆的涡流视频内检测系统整体采用模块化设计,包括检测模块与瓶体放置模块等。其中检测模块由含搭载涡流探头、高清像机等部件的一体化检测装置以及行进及居中对准机构组成,用来实现气瓶内壁瓶身部分的旋转扫查,瓶体放置模块主要包括气瓶放置架、固定装置等,主要用于放置待检气瓶。系统总体设计方案如图1所示。

图1 储氢气瓶金属内胆涡流视频综合检测系统总体设计方案

该检测系统采用卧式设计,相较于立式检测系统,其垂直高度较小,更加适用于房屋高度受限的试验场地内。此外,卧式设计的气瓶放置方式可适配传送带及夹持机构,在较低的成本下实现气瓶的自动化流水线检测,对于生产制造企业更加实用。

1.2 一体化检测装置

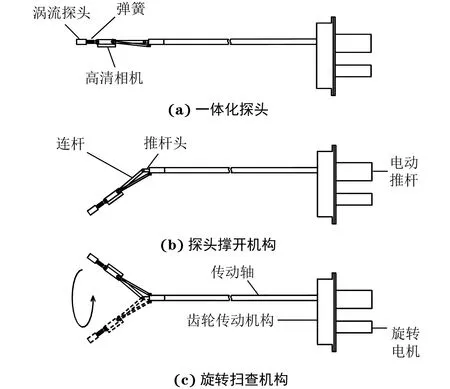

一体化检测装置是涡流视频内检测系统的核心部分,由一体化探头、探头撑开机构、旋转扫查机构3部分组成,如图2所示。

图2 一体化检测装置结构示意

(1) 一体化探头包括涡流探头、高清摄像机和弹簧,其中涡流探头由弹簧柔性固定,使探头可以紧压在气瓶内壁表面上以保证良好接触;高清摄像机始终对准涡流探头,便于验证通过涡流探头检测出的表面缺陷。

(2) 探头撑开机构主要部件为推杆机构,其使用电动推杆推动一体化探头,通过连杆将探头撑开,直到涡流探头与气瓶内壁完全接触。

(3) 旋转扫查机构包括旋转电机、齿轮传动机构、传动轴3部分。在探头完全撑开之后,旋转电机启动,通过齿轮传动机构带动传动轴进行旋转,从而实现旋转扫查功能。

1.3 行进及居中对准机构

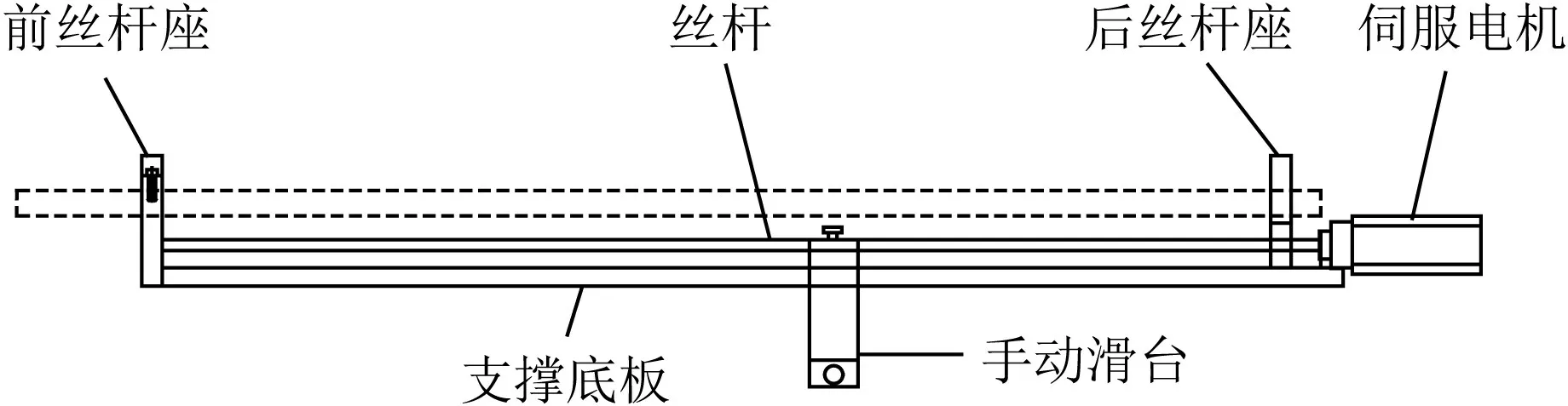

行进及居中对准机构(见图3)包括伺服电机、丝杆及前后丝杆座等,整个一体化检测装置(图3虚线部分)固定在可移动的后丝杆座上,使用伺服电机带动丝杆顺、逆时针旋转,从而实现一体化检测装置的前进、后退功能。行进机构配合一体化检测装置旋转扫查可实现气瓶内壁瓶身部分的螺旋扫查。

图3 行进及居中对准机构结构示意

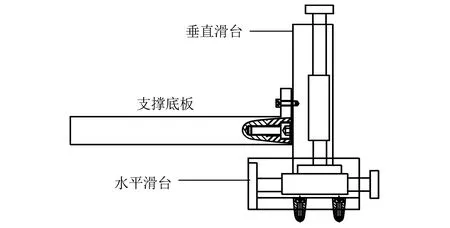

居中对准机构由垂直滑台、水平手动滑台等构成,用于调整安置于底板上的一体化检测装置及行进机构的位置,使探头能够对准气瓶瓶口,再通过行进机构将探头送入气瓶内腔,其具体结构如图4所示。

图4 居中对准机构结构示意

1.4 瓶体放置装置

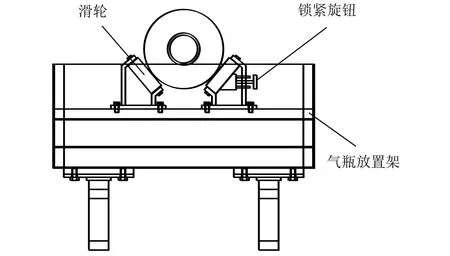

瓶体放置装置(见图5)主要包括气瓶放置架、滑轮及锁紧旋钮等,用于放置待检瓶体,通过滑轮可实现瓶体调整,具备锁定功能,位置调整到位后可通过锁定旋钮将瓶体牢牢固定。

图5 瓶体放置装置结构示意

2 样机及测试

储氢气瓶金属内胆涡流视频综合扫查系统实际样机如图6所示,其整体结构较为紧凑。

图6 综合扫查系统样机实物

通过实际气瓶扫查试验来验证该综合扫查系统的检测能力,试验采用国产某型号III型铝合金内胆碳纤维复合材料缠绕气瓶作为检测对象。该气瓶的水容积为102 L,内径为370 mm,长度为1 150 mm。

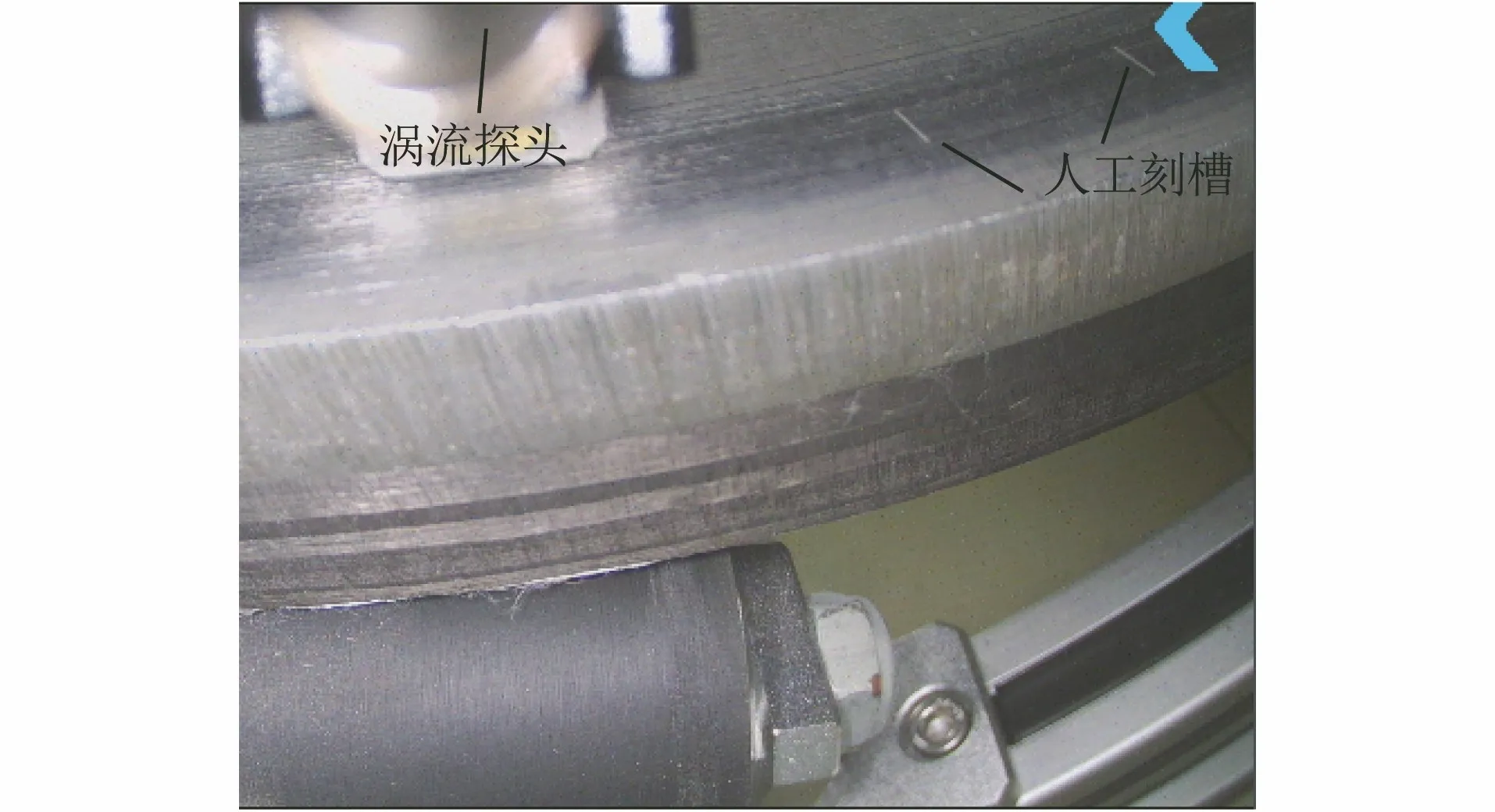

为了观察探头在气瓶内部的检测过程,沿尾部瓶肩处将气瓶切开,并在切开边缘处设置3处人工刻槽,其宽为0.2 mm,长为5.0 mm,深度分别为0.2,0.5,1.0 mm,沿周向平行排布,间隔5.0 mm,如图7所示。

手动调整居中对准机构,将探头支撑杆与气瓶中心轴线对齐;通过电脑主机控制行进机构前进,将探头伸入气瓶,到达缺陷轴线位置后控制一体化检测装置撑开,使探头与气瓶内壁充分接触;控制行进机构匀速前进,同时进行顺时针旋转扫查,扫查过程示意如图8所示。

气瓶的综合扫查系统检测界面如图9所示,左侧为视频界面,可实时观察气瓶内部检测情况以及扫查位置信息,气瓶行进控制按钮也集成在该区域。右侧为涡流检测界面,图中包括相平面内的阻抗信号以及时域内的时基信号;相平面内设置缺陷报警阈值,红色区域为缺陷报警域,当涡流信号到达缺陷报警域时报警并记录当前检测时间或位置。

图9 气瓶的综合扫查系统检测界面

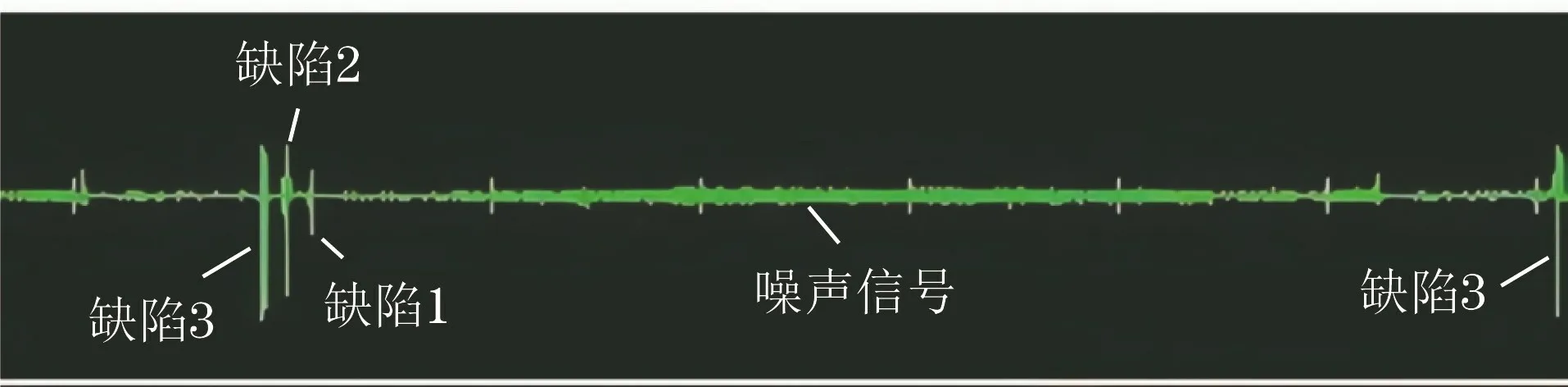

观察涡流时基信号,可清晰分辨出一个扫查周期内出现了3个缺陷特征信号(见图10),且其信号幅值与刻槽深度正相关;同时存在部分噪声信号,其幅值弱于缺陷信号幅值,分析其原因,可能是涡流探头与内壁通过弹簧压紧,进行旋转扫查时由内壁表面粗糙度引起的杂波信号。因为噪声信号与缺陷信号幅值相差较大,故通过设置合理的缺陷报警阈值即可将二者有效分离。

图10 气瓶的涡流时基信号

读取缺陷特征信号对应的时间信息,在保存的视频中找到对应时间并搜索前后一段时间内的所有图像,找到带有缺陷的画面如图11所示,图中可清晰看到预制的人工刻槽。

图11 气瓶的视频定点检测结果

3 结语

针对储氢气瓶金属内胆表面检测效率低、缺陷检出能力不强等问题,设计了一种涡流视频综合扫查系统。该系统包括了一体化检测装置、行进及居中对准机构、瓶体放置装置等。采用该综合扫查系统,对加工不同深度人工刻槽的实际气瓶内壁进行试验,试验结果表明该系统的涡流检测模块可有效识别最小深度为0.2 mm 的模拟缺陷,同时可根据涡流时基信号从保存的视频中找到带缺陷的画面信息,两种检测方式的结合提高了缺陷检出率;使用自动扫查系统对气瓶瓶身进行螺旋扫查,提高了检测效率。后续该系统可搭配气瓶传动带及夹持装置,实现气瓶流水线检测,进一步提高检测效率。