四通道差分式超声应力检测仪的设计与实现

2023-11-22马加涛何攀聪纪轩荣袁懋诞

马加涛,何攀聪,骆 琦,纪轩荣,袁懋诞

(1.广东工业大学 机电工程学院,广州 510006;2.广州多浦乐电子科技股份有限公司,广州 510663)

残余应力是消除外部机械载荷和不均匀温度场之后,仍然存在于材料内部的应力[1]。焊接、锻压、切削加工、喷丸、热处理等过程都会使材料产生不均匀塑性变形或者相变,导致残余应力的出现。残余应力,尤其是残余拉应力,一般情况下是有害的,会导致工件变形和尺寸不稳定,产生应力疲劳、加速应力腐蚀等。因此,残余应力的精准、可靠测量,对于完善工件的制造工艺和保证其安全使用有重要的意义[2-3]。

根据对工件的影响,金属结构件的残余应力检测方法可以分为有损检测和无损检测。有损检测主要原理是通过破坏工件进行残余应力的释放,通过测量残余应力释放过程中的位移或者应变来计算该工件中的残余应力。常见的有损检测方法有钻孔法、切条法等。无损检测方法是利用工件内残余应力引起的声、光、磁等特性变化,借助专用仪器对残余应力进行检测。残余应力无损检测方法主要包括压痕应变法、X射线衍射法[4]、磁测法[5]、超声法等。与其他方法相比,超声法不会对工件产生破坏,操作简单,检测效率高,且对检测环境要求低。现有超声应力检测根据所使用的波型可以分为体波法、临界折射纵波法、表面波法和导波法等。HE等[6]使用临界折射纵波对变截面不锈钢工件的绝对应力进行了测量,并使用应变片验证测量结果。HU 等[7]通过有限元仿真优选了非线性超声表面波的检测频率,并实现了不同铝合金的应力测量。原帅等[8]研究了薄板结构中不同模态兰姆波对应力的敏感程度,并对薄板多个位置进行了应力测量,检测误差小于±15 MPa。

现有超声应力检测研究主要在试验室环境下通过常规超声检测装置进行,设备的集成度低、便携性差,无法满足实际现场快速、灵活的检测需求。近年来,国内外研究人员陆续研制出更适合现场检测的便携式超声应力专用检测设备。STEPOMSKI等[9]分析了螺栓中超声导波的多模态和频散特性,并研制出了基于线性调频压缩技术的便携式螺杆应力检测仪。华东理工大学李海权等[10]采用MSP430单片机结合使用直流升压电路产生的高压尖脉冲研制出基于临界折射纵波的超声应力检测仪,并通过声弹性系数的标定试验验证了应力测量的可行性。宋文涛等[11]将超声应力检测系统和调控系统相结合,实现了工件应力的自主调节与监测。

虽然这些超声应力检测设备能够满足特定场景下的应力检测,但实际检测效果受环境温度和耦合状态的影响很大。温度会引起传播声速和声程变化,因此,通常需要通过温度标定进行温度补偿[12-13]。此外,当工件中存在应力梯度时,通常需要更换不同频率的超声探头进行不同深度的应力测量。这会引起探头与工件之间声学耦合条件的改变,而超声应力测量设备需要对纳秒级的时间变化进行精确测量,因此,频繁更换探头会严重影响超声应力测量的准确度。针对这些问题,文章开展了基于临界折射纵波的四通道差分式超声应力检测仪研制工作。通过设计组合式超声探头实现4个不同频率的超声激励,并通过双通道接收的差分方式自动补偿温度对应力检测结果的影响。最后利用所研制仪器对铝合金与钛合金结构进行应力系数标定和应力测量分析。

1 差分式临界折射纵波应力测量原理

超声应力测量的基本原理是声弹性效应。最早由HUGHES和KELLY推导出介质内弹性波声速与应力的关系[14],不同模式超声对应力的敏感程度不一,而临界折射纵波是所有模态中对应力最敏感的模态[11,15]。当材料内存在应力且在材料的弹性极限以内时,超声临界折射纵波沿着应力方向传播的速度随应力大小改变,其相互关系为

式中:v0和v分别为无应力和有应力状态下临界折射纵波的传播速度;σ为材料中的应力;k为声弹性系数,与材料的弹性常数相关。

式中:λ和μ为材料拉梅常数,代表其二阶弹性模量;m和l是材料的三阶弹性模量。

对式(1)求导得

由于应力对超声波传播速度的改变非常小,可以认为v≈v0,因此,声速变化可近似为一阶无穷小,将式(3)简化为

若测得应力状态下临界折射纵波传播速度的改变量dv,代入式(4)则可以算出应力值σ。若临界折射纵波的传播距离固定为L,对应的传播时间为

此时工件中的应力变化可表示为

由式(5)可知,被测工件中应力大小与声波传播时间变化呈线性关系。因此,可以通过临界折射纵波的声时差实现应力测量。

由于材料中的声速和声程还会随着环境温度变化,且这种变化量在超声应力测量中不可忽略,为了尽量避免温度对应力测量的影响,采用一发两收方式进行系统设计。双接收式临界折射纵波应力检测系统结构示意如图1所示,其工作时,超声在楔块中以第一临界角斜入射,可在被测材料中激励出沿近表面传播的临界折射纵波,此时根据斯涅尔定律,入射角即第一临界角为

式中:v l1和v l2分别为楔块和被测材料中的纵波声速。

沿结构表面传播的临界折射纵波被两个接收探头以同样角度接收。当两接收探头之间的应力发生变化时,其声波传播时间随之变化。探头1和2接收到临界折射纵波的时间t1和t2分别为

式中:L1为发射探头与接收探头间的距离;L2为双接收探头的距离;L0为楔块内部声程。

双接收探头的时间差Δt为

假设当温度T发生变化时,楔块与被测试件中声速都会随之发生线性变化,温度系数分别为αl1和αl2,则单探头接收与双探头接收两种情况下,时间随温度变化可分别表示为

由于楔块中声速的温度系数通常大于被测金属材料的温度系数,采用双探头接收的差分式检测系统可以大幅度降低温度对声时的影响。且仅需考虑双接收探头的距离L2,而不用考虑发射与接收楔块中的超声传播路径,从而避免了实际声程不确定带来的计算误差。此外,声程的准确测量可以在测量范围改变时快速确定应力系数,无需重新进行应力系数标定。

此外,临界折射纵波的传播深度与超声波的频率有关,其经验公式为D=V×f-0.96,其中V为被测材料的纵波声速;f为临界折射纵波的检测频率[11]。因此,基于上述一发两收方式,调整激励探头的频率,可以实现L2区域中不同深度的应力测量。因此,文章将发射探头设计为四频率组合式探头,分别激励4个晶片产生不同频率的临界折射纵波信号,检测信号被两个宽带探头同时接收,从而在无需更换超声探头的前提下实现不同频率下的应力系数标定与应力测量。

2 四通道超声应力检测仪设计

2.1 总体结构设计

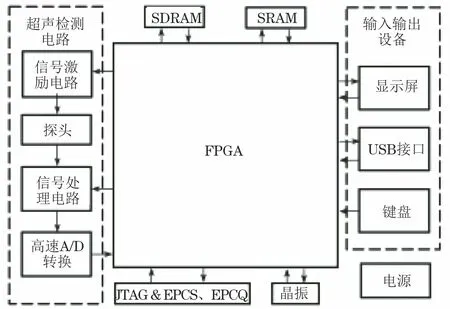

对常见金属材料的残余应力进行检测时,应力导致的声时差变化为纳秒级别,因此,应力检测仪的采样率至少需要达到109Sa·s-1。同时,为了满足不同厚度工件和不同深度的应力测量,仪器的频率设计为0.5~20.0 MHz,对应激励信号脉冲宽度为25~1 000 ns,与常规超声探伤仪参数接近。由于检测信号经过楔块与被测工件衰减为毫伏级别,需要放大电路将其放大至可被采集卡接收,放大电路增益设计为0~110 d B。

设计的应力仪的结构框图如图2所示,主要包括主控制器、超声检测电路、输入输出设备和电源等模块。为提高应力仪的集成度,应力仪以FPGA 为主控单元(采用INTEL公司Arria Ⅴ系列),该元器件属于工业级应用产品,片上有1.9×105个逻辑单元,18个收发器,3个锁相环,384个通用I/O(输入/输出)接口;外围硬件包括晶振,JTAG(联合测试工作组)接口、EPCS(串行存储器)和EPCQ(四串行存储器)、SDRAM(同步动态随机存储器)和SRAM(静态随机存取存储器)。输入输出设备包括显示屏、USB接口和键盘。仪器主机采用插入式电源适配器和锂电池两种供电方式,以适用于现场测试工作。

图2 基于FPGA的超声应力检测仪结构框图

2.2 超声检测电路设计

应力仪的检测电路系统主要包括超声激励电路、信号处理和接收电路等。该仪器由4条相同超声激励电路组成,用于激励发射探头的4个晶片。为了提高回波信号的幅值稳定性和分辨率,应力仪通常使用负方波激励发射探头[16-17]。由于激励探头的负方波信号所需电压较高,同时为了缩短下降沿时间,因此,场效应管Q1选择耐压值大、开关速度快的BSZ42DN25NS3-G,场效应管Q2 型号为TP2424。所选用场效应管驱动器型号为UCC27524,包含两个驱动通道,能够提供驱动场效应管Q1、Q2所需的大电流。设计的超声激励电路在输出端可以输出最大幅值为400 V 的负方波信号,同时可以通过FPGA控制电路使负方波的脉冲宽度(可调)为25~1 000 ns。

临界折射纵波信号经过被测介质通过接收探头进入信号处理电路。为了将接收到的信号中的高压信号与放大电路隔离,保护放大电路,利用二极管的单向导电性,在放大电路的输入处设置了双向限幅电路。接收到的超声信号电压幅值一般为毫伏级别,为了避免其淹没在环境噪声中,需要放大电路对其进行放大。放大电路由3个AD603放大器组成,AD603单片可调最大增益为42 d B,可以通过外界电阻改变带宽和增益大小。为实现所需0~110 d B的增益,前两级放大电路程控增益调节范围为0~40 d B,第三级程控增益调节范围为0~30 d B。

应力检测要求高采样率以满足微小渡越时间的测量,该仪器选用ADC08D的AD转换器进行信号采集,其采样率高达1 GHz,能将模拟信号转化为分辨率为8 bit的数字信号。由于ADC08D为差分采集,因此还需利用差分放大器AD8330设计单端转差分放大电路,从而将经过高通和低通滤波电路的单端信号转变为差分信号。

2.3 应力仪程序设计

应力仪的程序设计包括硬件逻辑程序和操作软件两部分。硬件逻辑程序使用硬件描述语言Verilog进行编写,开发软件为Quartus,同时可作为硬件电路驱动部分硬件,包括脉冲激励、AD转换器和显示屏等。操作软件由C++编写,用来控制所有的硬件设备,并实现应力检测功能。检测过程中,应力仪将两个接收探头接收到的临界折射波信号在屏幕上进行显示,该显示界面如图3所示,调整闸门大小和位置框选头波信号后,仪器分别获取闸门内信号幅值出现的时间,得到所需的声时差Δt,同时显示和记录测量得到的应力值σ。

图3 四通道应力仪界面

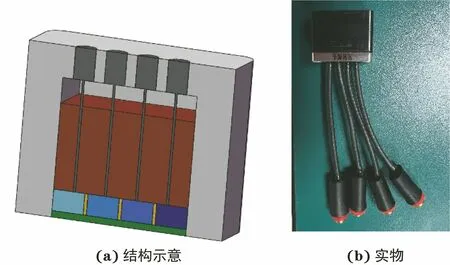

2.4 四频率发射探头的设计与制备

设计并制备了适配检测仪的四频率组合式超声发射探头,该探头的结构和实物如图4所示。其主要包括匹配层、4个并列排布的不同频率的压电晶片(晶片频率分别为0.50,2.25,5.00,7.50 MHz)、吸声材料、阻尼块、电缆线和外壳等,探头封装后的探头尺寸为20 mm×13 mm×16 mm(长×宽×高)。在实际应力检测工程应用中,探头的各晶片频率和尺寸可以根据实际结构的厚度和深度要求进行设计与调整。文章所设计0.50 MHz主要用于验证应力仪在低频范围的激励效果,为工程实践中厚板应力测量提供技术支撑,而2.25,5.00,7.50 MHz为超声检测的常用工作频率。在测量过程中,应力仪分别激励该探头的4个晶片,能够在不更换探头的前提下使被测介质内产生不同频率的临界折射纵波,避免应力测量过程中更换探头所导致的位置和耦合误差。

图4 四频率探头结构示意与实物

3 检测系统测试与结果分析

3.1 不同频率临界折射纵波的激励

对仪器的硬件与软件整体调试之后,则需要对4个不同频率的临界折射纵波进行激励和测试,通过标准拉伸试验对不同材料的应力系数进行标定,再对应力测试结果进行分析,以评估检测仪的整体性能。为保证探头的准直和耦合,文章设计和制作了相应滑轨和夹持装置,该装置可以根据工件尺寸和应力分布情况进行探头和楔块位置的调整和固定,两接收探头最小间距为15 mm,试验中相对位置设置为60 mm,以验证仪器的均匀应力标定与测试效果。

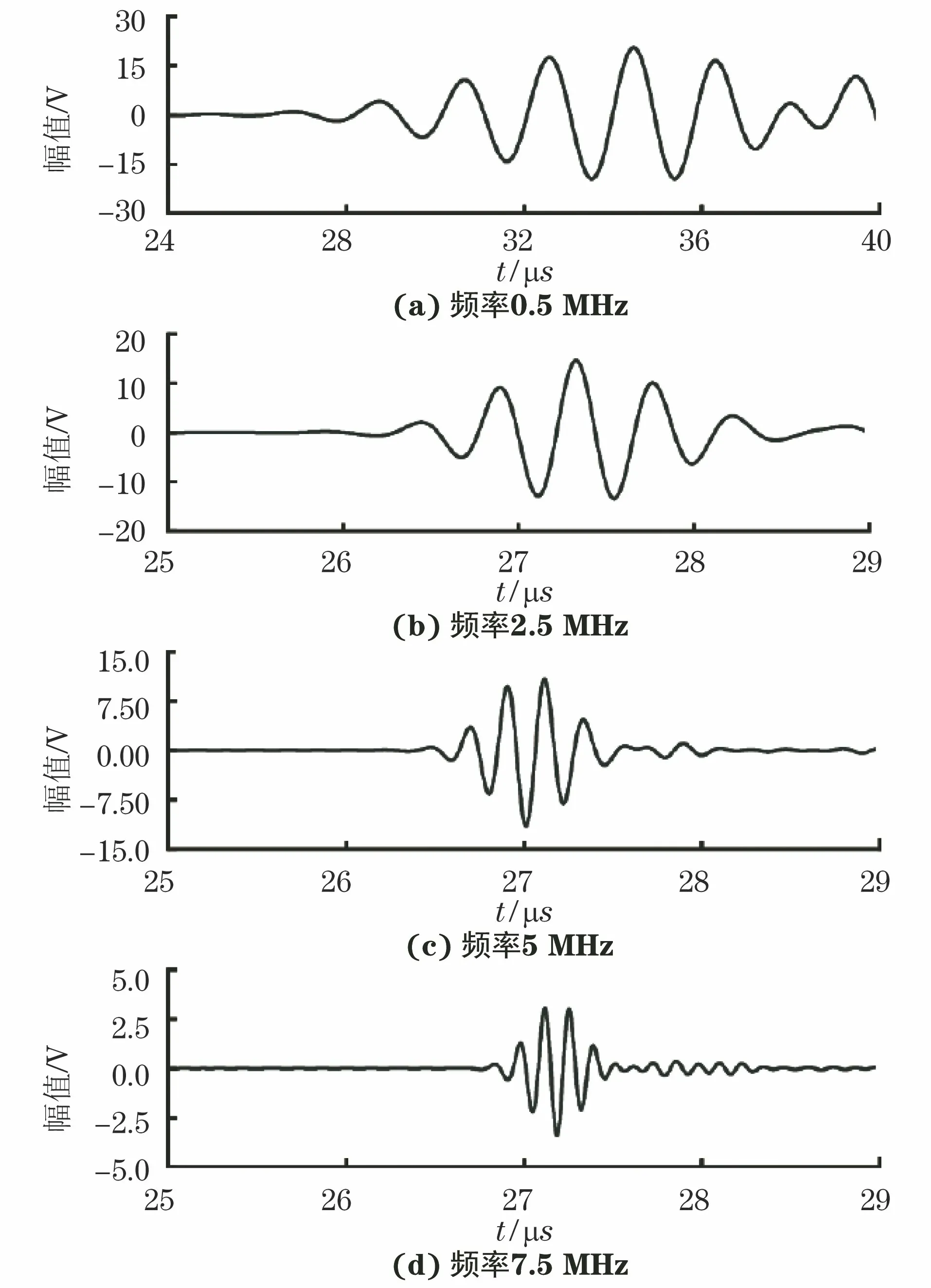

首先,选用7 N75铝合金试件进行临界折射纵波的激励试验,工件尺寸为25 mm×25 mm×155 mm(长×宽×高,下同),其纵波声速为6 260 m·s-1。楔块选用的材料为聚苯乙烯,该材料中的声速为2 337 m·s-1,根据式(6)计算得到临界折射角约为22°。检测仪激励发射探头,信号经过该工件传播后,接收探头接收到的各频率超声信号如图5所示。从图5可以看到,4个频率均可以在25 mm 厚的铝板中产生临界折射纵波,且到达时间接近,但各频率的能量峰值到达时间不一致,而且频率越低,其偏差越大,尤其是0.5 MHz晶片,说明对有限厚度金属板,下边界的限制会产生一定程度的频散现象。为有效地在结构中激励临界折射纵波,所激励的临界折射纵波波长需要远小于试件的结构厚度。同时,随着频率的增加,由于超声信号的衰减增大,接收信号的幅值也随之减小。因此,需要适当控制临界折射纵波激励探头与接收探头之间的距离。

图5 铝板中不同频率的临界折射纵波信号

3.2 临界折射纵波应力系数标定

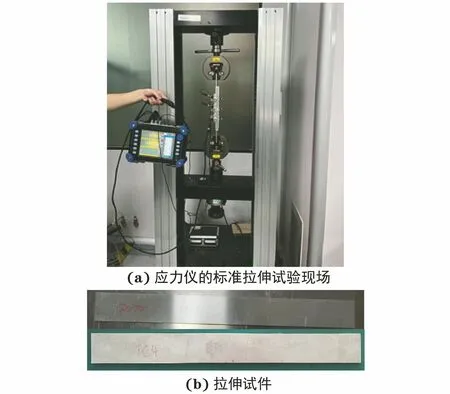

为实现超声应力测量,首先需要对材料的应力系数进行标定。为获得准确应力,通常使用符合国家标准的拉伸机精确地产生均匀拉伸载荷,得到标准拉伸应力。文章通过拉伸机对均匀薄板试件进行标准拉伸,如图6所示。受限于拉伸机夹持尺寸,拉伸试件厚度约为6 mm,试件材料为7N75铝合金和TC4钛合金,尺寸分别为400 mm×44.5 mm×6.22 mm 和400 mm×45.4 mm×6.44 mm。此外,由于0.5 MHz晶片在该厚度薄板中会产生大量兰姆波信号,难以分离出临界折射纵波信号,但根据超声应力检测原理,临界折射纵波的应力系数仅与材料性质有关,在应力系数确定后,可以利用0.5 MHz晶片对厚度超过12 mm 的金属板进行实际应力检测。故文章仅对2.25,5.00,7.50 MHz 3个频率进行临界折射纵波应力系数标定和测试。

图6 应力仪的标准拉伸试验现场及拉伸试件

在应力系数标定试验中,使用电子万能试验机对工件进行拉伸,每次测量点不少于10个,每个应力状态保持不少于3 min,使用应力仪记录双接收探头所采集信号的声时差。重复上述过程4次,最终得到3个频率的拉应力与声时差的关系如图7所示。为综合考虑探头耦合、频率、人为操作等因素的影响,对所有的标定试验数据进行线性拟合,拟合得到的直线斜率即为对应材料的声弹应力系数。可知,7N75铝合金的声弹应力系数为2.640 MPa/ns,TC4钛合金的声弹应力系数为5.658 MPa/ns。

3.3 应力测试及误差分析

将应力系数输入到超声应力仪中,分别对7N75铝合金和TC4钛合金进行拉伸和应力测试,将加载获得的拉伸应力与超声应力仪测量得到的应力值进行对比,分析超声应力仪的测量误差。试验结果如图8所示,可以看到,超声应力仪的测量结果与实际应力数据基本吻合。其中,7N75铝合金的应力检测误差最大为20.6 MPa,TC4钛合金的应力检测误差最大为24.1 MPa,都在±30 MPa以内,证明了所研制的超声应力仪可以准确地测量铝合金和钛合金的应力。

图8 铝合金及钛合金的超声应力检测结果

4 结论

基于临界折射纵波的声弹性效应对金属结构不同深度应力的超声检测方法进行了研究,设计并研制了差分式四通道超声应力检测仪,并对铝合金和钛合金试件进行了应力系数测量和应力测试,得到以下结论。

(1) 以FPGA为主控单元设计了超声应力检测仪,同时,利用程序控制放大器实现0~110 d B的高增益范围可调,配合高达1 GHz的采样芯片,能够实现超声信号纳秒级时间的准确测量。

(2) 设计了四频率组合式超声激励探头,该探头可以在不改变耦合条件和探头位置的情况下实现不同频率的测量,为不同深度残余应力检测提供技术支撑。

(3) 基于双宽带接收探头设计了差分式四通道应力仪,可以减少环境温度带来的声速和声程误差。

(4) 标准拉伸试验结果表明,该系统工作稳定,对铝和钛合金薄板的残余应力检测误差在±30 MPa以内,能够满足实际结构的应力测量需求。