基于红外成像的缺陷复合绝缘子温升特性分析

2023-11-22宋治波闫可为赵海英朱明曦

申 巍,宋治波,王 森,闫可为,赵海英,李 亮,朱明曦,杨 昊

(1.国网陕西省电力有限公司电力科学研究院,西安 710100;2.西安工程大学 电子信息学院,西安 710048;3.国网陕西省电力有限公司超高压公司,西安 710026;4.国网陕西省电力有限公司西安供电公司,西安 710000)

复合绝缘子作为输变电设备中应用最广、数量最多、通用性最好的电气元件之一,其可靠性会直接影响电力系统的安全稳定运行[1]。复合绝缘子在生产与运行过程中易产生内部缺陷,这些缺陷会导致其发生断串或内部击穿,严重时将引发大规模停电,造成巨大的经济损失[2]。

复合绝缘子缺陷种类主要包括界面缺陷、内部芯棒缺陷、伞裙损伤缺陷等[3-5]。其中,界面缺陷包括芯棒-护套界面气隙缺陷、芯棒-护套表面铁屑附着等,其会引发绝缘子内部出现局部放电,加速芯棒及护套的老化;芯棒内部缺陷是指芯棒内存在的气隙或杂物引起电流泄漏和局部高频放电而带来的破坏性蚀损[6];伞裙损伤缺陷主要包括伞裙裂纹与表面损伤等,是长期老化或外力侵蚀(如鸟啄)造成的[7]。

目前复合绝缘子缺陷的检测方法主要包括泄漏电流法、吸水性试验、紫外成像法以及红外特征分析法等[8-11],其中红外特征分析法具有便于操作、适用于多种现场及无损检测的优点而受到广泛应用。红外成像原理为:当物质高于绝对零度时会向周围辐射红外线,被测物体温度越高,辐射能量越多,而利用红外检测仪可将物体表面的温度分布转换成图像[12-13]。

在红外检测技术方面,学者研究发现湿度对缺陷复合绝缘子的红外检测有较大影响,在低湿度、阴天或夜晚检测效果最佳[15-16];户外检测时风会导致散热的加快,因此也应考虑在内[17]。在复合绝缘子缺陷类型及发热机理的研究方面,CHENG等[18]发现当芯棒内部存有气隙时,外护套检测结果为1 K温升时其内部已有200 K 的温升,已达到硅橡胶老化分解的温度;彭向阳等[19]发现缺陷绝缘子受潮后发热明显,表面测得温升可达27.6 K。现有复合绝缘子缺陷模拟主要通过仿真或人为设置缺陷进行研究,包括腐蚀芯棒、内部预埋金属丝等[1-2,14],然而这些缺陷与生产实际有较大差距,对复合绝缘子生产装配阶段存在的初始缺陷缺乏考虑,内部初始缺陷不易被检出。

因此文章基于生产阶段实际工艺设计缺陷类型,通首至尾地模拟了芯棒-护套界面气隙、芯棒内部气隙以及工艺铁屑残留3种缺陷,搭建高压试验平台,利用红外特征分析技术捕捉并分析含缺陷复合绝缘子的红外特性,为复合绝缘子在线诊断提供理论和试验基础。

1 缺陷类型及发热机理

1.1 芯棒-护套界面气隙缺陷

复合绝缘子芯棒与护套间黏接不良会导致界面出现气隙。绝缘子缺陷类型及发热机理如图1所示,芯棒与护套界面存在气隙时,泄漏电流增大,由于气隙处电阻率大,泄漏电流流经后产生焦耳热效应,热量向绝缘子表面传递,形成温升。高场强作用下气隙处局部放电剧烈,更会加剧热量的产生。

图1 绝缘子缺陷类型及发热机理

1.2 芯棒内部气隙缺陷

玻纤纱内部有气泡时,气泡加热固化后形成气隙,其易受潮而使得缺陷处电导率增大,进而泄漏电流增大。由于水的介电常数较大,介质损耗发热明显,因此在泄漏电流热效应及介质损耗发热两方面影响下缺陷处产生温升。

1.3 工艺铁屑残留缺陷

金属丝、毛刺等铁屑在装配过程中附着在芯棒表面,铁屑电导率较小,加压后泄漏电流增大,相对于气隙,铁屑焦耳热效应造成的温升更高。受潮后介质损耗发热逐渐增大,对绝缘子内部造成蚀损,缺陷不断扩大,因此发热愈发严重。铁屑散热能力较强,缺陷处热量产生后更易传递至绝缘子外表面,因此更利于红外检测。

2 试验室复合绝缘子制作工艺

2.1 芯棒制作与金具压接阶段

芯棒的主要材料为玻璃纤维(玻纤纱)及树胶,玻璃纤维是绝缘性、抗腐蚀性良好的无机非金属材料,树胶则是一种良好的黏合剂和固化剂。芯棒制作流程如图2所示,将分散的玻纤纱浸渍于树脂胶中,浸胶后对玻纤纱真空抽拉预成型,而后将预成型的玻纤纱挤压为长棒状,并对已成型芯棒进行固化加热,输送至切割机进行分割,最后将芯棒与金具经胶合剂进行压接,金具覆盖芯棒部分不超过10 c m。

图2 芯棒制作流程

2.2 硅橡胶硫化阶段

采用平板硫化机将复合绝缘子模压成型,避免真空注射带来的窝气、开裂及流痕问题[20]。绝缘硅橡胶由基础胶及补强填料白炭黑组成,掺入1.2%~1.5%(质量百分比)的双二五硫化剂,高温高压下引发橡胶分子链交联。所用液压平板硫化机如图3所示,其压力为1.5 MN,内部模具可加热至165℃,满足模压生产复合绝缘子的参数要求。缺陷复合绝缘子模具以FXBW-110 k V 复合绝缘子为参考,如图4所示,所制绝缘子性能参数以GB/T 19519—2004《标称电压高于1 000 V的交流架空线路用复合绝缘子定义、试验方法及验收标准》为参考。

图3 液压平板硫化机

图4 FXBW-110 k V复合绝缘子结构

2.3 复合绝缘子制作流程

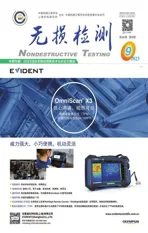

首先,对芯棒表面涂抹无水乙醇并用丝绸擦拭,去除芯棒表面杂质、毛刺,晾干后在芯棒表面涂覆偶联剂,增加界面黏附性,静置60 min后裹覆硅橡胶泥。最后,将其放入已加热完成的硫化机模具中,合模、张开重复7次以排除硅橡胶泥中的气泡并塑型,持续高温硫化30 min后即可成型。复合绝缘子制作流程如图5所示。

图5 复合绝缘子制作流程

3试件制作与试验方法

3.1 缺陷复合绝缘子制作

3.1.1 芯棒-护套界面气隙缺陷设计

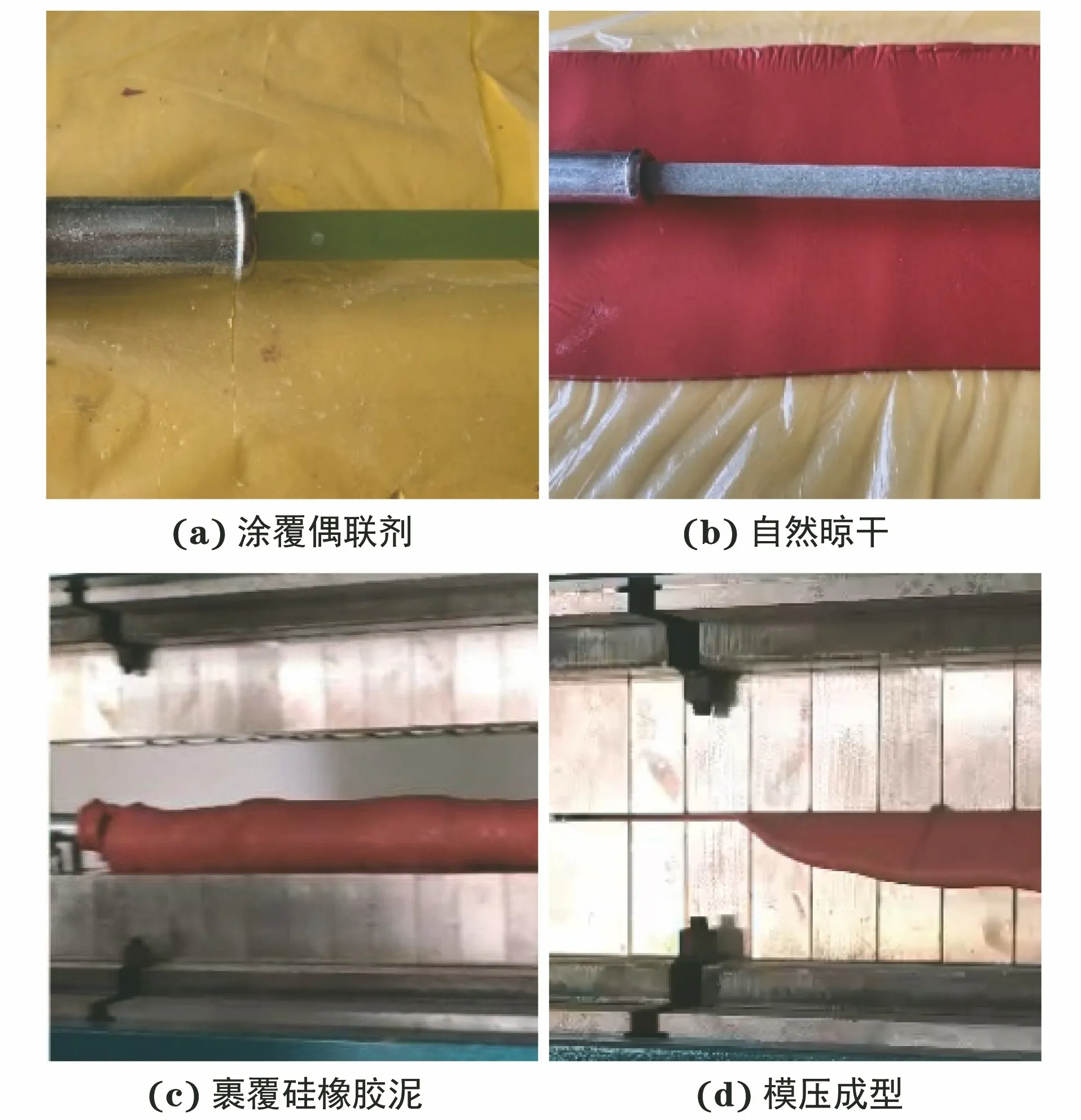

偶联剂是芯棒-护套之间的黏接剂,生产过程中偶联剂少涂、漏涂将造成界面黏接不良进而产生气隙。水扩散试验表明外护套与芯棒黏接不良时泄漏电流会增大[21]。为模拟界面气隙缺陷,文章以控制偶联剂涂覆的区域制造界面黏接性较差的条件,同时对无偶联剂区域伞裙内缘物理扯拽使芯棒与外护套界面产生气隙。如图6所示,文章在规定区域内不涂覆偶联剂,从而控制界面黏接不良的位置,设计制造界面气隙缺陷。

图6 芯棒-护套界面气隙缺陷

3.1.2 芯棒内部气隙缺陷设计

浸胶玻纤纱中可能含有气泡,气泡经加热固化后形成气隙缺陷,绝缘子芯棒气隙处会发生局部放电现象。文章通过对芯棒打孔后利用同材料填料密封孔洞外表面使其内部产生气隙的方式制作芯棒内部气隙缺陷,制作实物如图7所示。

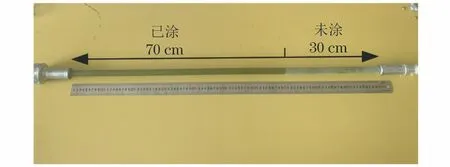

3.1.3 工艺铁屑残留缺陷设计

金具表面存在毛刺、细丝等铁屑,容易附着在芯棒表面,后被裹覆至绝缘子内部。选用不同大小铁屑并控制铁屑质量,按照制作程序正常处理芯棒后将铁屑依靠偶联剂的黏性附着在芯棒规定区域,铁屑附着及所用铁屑实物如图8所示。

图8 工艺铁屑残留缺陷

文章共制作13根含缺陷的复合绝缘子,其缺陷信息如表1所示。

表1 复合绝缘子试件的缺陷信息

3.2 试验平台及方法

3.2.1 试验平台

高压试验回路及主要设备如图9所示。试验中采取并联方式悬挂两个绝缘子,绝缘子低压端与变压器、电容分压器以及调压控制台共地,接地铜板埋入接地试验室的良好导电土壤中。红外检测仪型号为FLIR-T640;试验变压器参数为200 k V/1A;分压器分压比为988∶1。

图9 试验接线及主要设备

3.2.2 试验方法

对人工缺陷复合绝缘子施加电压,通过控制加压时长对缺陷处进行激发使其发热。考虑到环境温度及湿度的影响,选取温湿度相近的时间进行试验并实时监测。具体试验方法如下。

(1) 搭建高压红外试验平台,采集试验室温度与湿度,调整红外检测仪的温度采集范围、发射率、环境温湿度等参数。

(2) 设置采集方式,将红外检测仪的温度测量方式调整为中心点测量,可手动将中心点位置调整至缺陷处,以准确测量缺陷处温度。

(3) 调整采集模式,当目标物体的各部分温度接近时,轮廓之间、轮廓与背景之间区别较小,对红外观测会产生较大影响。试验采用多波段动态成像模式(MSX)与热成像模式搭配的方式采集图像,如图10所示。

图10 MSX采集模式(左)与热成像模式(右)采集的图像

(4) 利用均匀升压法以2 k V·s-1的速率进行加压,加压至110 k V 单相线电压有效值后维持,加压总时长为120 min。

4缺陷绝缘子温升特征分析

4.1 不同缺陷的温升特性

4.1.1 芯棒-护套界面气隙缺陷温升特性

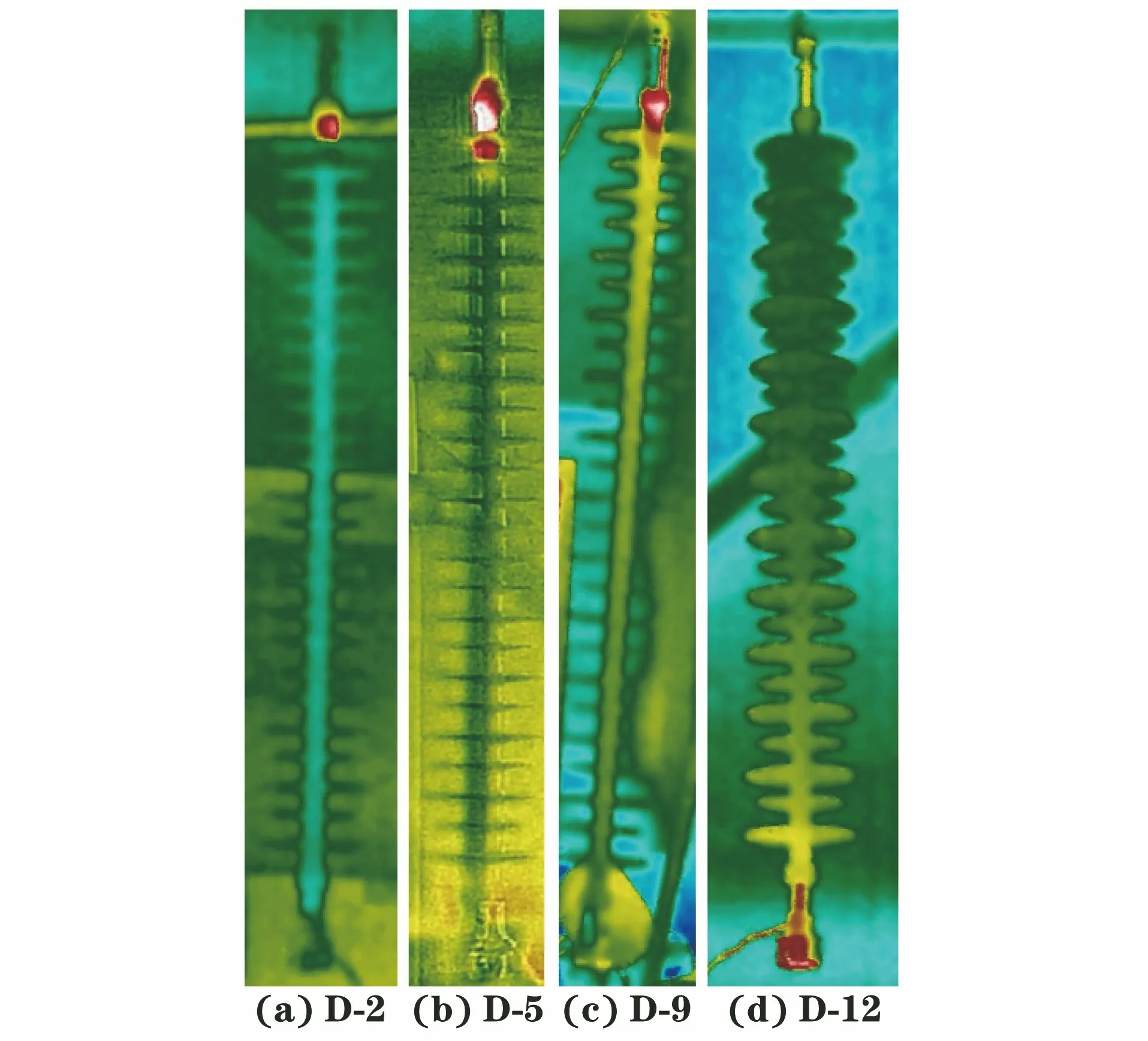

如图11所示为试验过程中拍摄的试件温升特性图像。3种界面气隙缺陷绝缘子加压120 min后产生的温升幅值如图12所示,可见高压端附近温升幅值更大,气隙缺陷区域越大温升幅值越大。10 cm气隙缺陷区域的高压端附近温升为1.4~2.2 K,而20 c m 气隙则升至1.5~3.3 K,并随着时间增加而趋于稳定,这与文献[7]的结果类似。界面气隙设置在绝缘子中间区域时的温升并不明显,最高温升仅1.5 K。

图11 典型缺陷的红外特征图像

图12 芯棒-护套界面气隙缺陷温升幅值

界面气隙缺陷面积较大,泄漏电流热效应占主导,因此从图11(a)可以看出发热面积大但发热幅值不大。气隙缺陷处产生轻微温升,在施加电压120 min后温升最高值为3.3 K,并且发热主要集中在高压端。

4.1.2 芯棒内部气隙缺陷温升特性

芯棒内部气隙缺陷温升幅值如图13所示,芯棒内部设置直径为3 mm 或5 mm,深度为9 mm 的孔洞,内部气隙空间占比为孔洞的1/3,5 mm 孔洞下高压端温升达到了2.7~4 K,气隙越大发热幅值越大;高压端的温升效应更明显,低压端和中间位置的温升幅值相对较小。

图13 芯棒内部气隙缺陷温升幅值

芯棒内部存在气隙时,有泄漏电流热效应和介损发热两方面因素影响。从图11(c),(d)和图13可看出芯棒内部气隙缺陷的温升幅度为1~4 K,因气隙大小和所处位置不同而不同。芯棒内部气隙比较集中,因此检测时呈现发热集中且幅值大的现象。

4.1.3 工艺铁屑残留缺陷温升特性

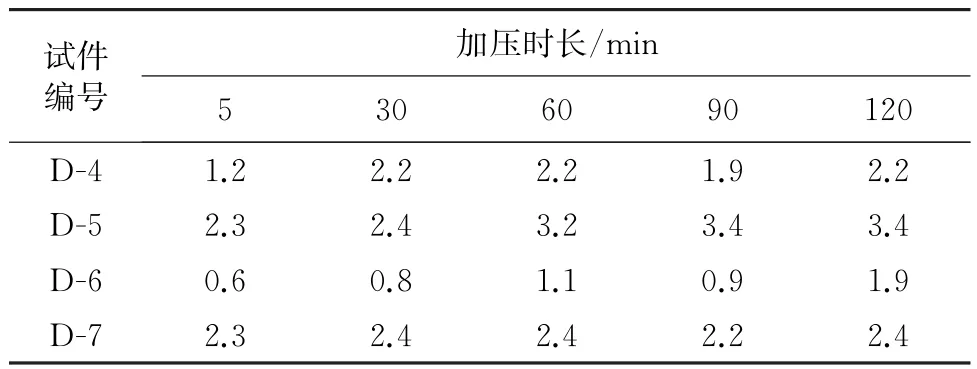

工艺铁屑内部残留缺陷的温升幅值较为明显,其缺陷绝缘子高压端温升幅值如图14所示。铁屑附着后的温升为0.7~4.5 K,大号切割铁屑的温升较40目铁粉温升更高,铁屑的附着量也是影响温升的主要因素。在两端各附着1 g切割铁屑的条件下,温升幅值能够达到1.7~4.5 K,从图11(b)可以看出,高压端缺陷处的发热范围已经延伸至第二伞裙处。在附着铁屑情况下,自金具至伞裙处温升较快,与其他缺陷处存在明显区别。铁屑附着芯棒缺陷绝缘子低压端温升幅值如表2所示,可见低压端发热幅值为0.6~3.4 K,铁屑越大、质量越大则温升越高。

表2 铁屑附着芯棒缺陷绝缘子低压端温升幅值 K

图14 工艺铁屑残留缺陷绝缘子高压端温升幅值

铁屑具有较高的电导率且以分散形式分布,泄漏电流较大,导电介质的损耗发热更严重,因此呈现发热面积大,发热幅值大的现象。发热区域已延伸至高压端两个伞裙处,红外检测过程中能够明显发现此种发热缺陷。

4.2 湿度对温升幅值的影响

湿度是影响温升的重要因素[22],随着湿度增加,各类缺陷处的温升均会有所提升,且湿度的影响会随着时间增加而加重。不同湿度对缺陷处温升的影响如图15所示,湿度增加35%时,缺陷处的温升有较大变化,其中工艺铁屑附着缺陷随湿度增加温升幅度最小,而芯棒内部存在气隙时温升幅度最大。

环境湿度对红外拍摄过程及缺陷发热机理均有一定影响。常温下,湿度越大,绝缘子整体表面温度越低,绝缘子缺陷处发热更明显。

在发热机理方面,绝缘子受潮后的介质损耗发热功率可以表示为[23]

式中:ω为电压角频率;C为材料电容量;U为电压幅值;tanδ为介损角正切值;缺陷处受潮后介损角增大,导致发热功率增大[24]。

湿度较大时,缺陷处对于水分的吸收更明显。水相比硅橡胶和芯棒具有更大的相对介电常数,硅橡胶干燥静置后放入90%相对湿度以上环境中吸湿后,介电常数从4.09升至6.30,而介质损耗也从1.2%增加至13.2%,吸湿部分的介损发热较为明显[25]。缺陷处散热主要依靠传导、辐射和对流[26]。

式中:q1、q2、q3分别为传导、对流和辐射的热流密度;λ为导热系数;dt/dx为温度梯度;h为传热系数;Tw和Tf分别为固体表面温度和周围流体温度,ε为发射率;σ为辐射常数,通过查询热学参数可以得数值。

结合式(1)~(4),在外界温度不变的情况下,散热条件不变,则式(2)~(4)求得的散热功率属于定值,不随时间或外界情况而变化。当吸水增加后,材料受潮,介损角正切值增大,发热功率增大,从而积累产生的温升幅值越大,因此湿度对缺陷处发热的影响是较为明显的。

5结论

(1)当复合绝缘子存在芯棒-护套界面气隙缺陷时,护套表面发热较低,温升为0.5~3.3 K;当存在芯棒内部气隙时,绝缘子呈现集中性发热,温升为1~4 K;当存在铁屑附着缺陷时,护套表面发热幅值较大,达到了0.7~4.5 K。

(2) 复合绝缘子的3种缺陷类型发热机理不同,红外检测图像也有差别。芯棒-护套界面气隙缺陷发热面积大,发热幅值较小;芯棒内部气隙缺陷发热集中,幅值较大;工艺铁屑残留缺陷发热范围广泛,集中发热区域幅值较大。

(3) 环境湿度对存在缺陷的复合绝缘子表面发热影响明显。试验结果表明,随着环境湿度的增加,绝缘子护套表面温升明显。当环境湿度增加35%时,绝缘子表面温升幅值提高了73.67%。