两种发酵工艺制备的牡丹籽酱油理化特性研究

2023-11-22张明君李迎秋

张明君,李迎秋

(齐鲁工业大学(山东省科学院) 食品科学与工程学院,济南 250353)

牡丹籽粕是牡丹籽经压榨取油后产生的副产物,一般被当作饲料和肥料使用,附加值很低[1]。研究表明,牡丹籽粕中的营养物质丰富,其蛋白质含量可达20%~30%[2],必需氨基酸含量高达39.62%,是一种优质的植物蛋白原料[3]。牡丹籽粕还富含碳水化合物,淀粉含量为30.08%[4],多糖含量在20%以上[5]。除此之外,牡丹籽粕的矿物质元素和维生素含量也较丰富,其钙、磷、铁、锌、锰含量均高于黄豆粕,VA、VE、VB1、VB2、VB6以及胆碱含量与黄豆粕相当[6]。这些研究结果证明牡丹籽粕是一种理想的植物资源,有较高的开发价值。随着牡丹籽油市场认可度越来越高,其产量逐年增长,随之而来的是牡丹籽粕的大量产生,如不合理利用便会造成资源浪费[7]。因此,高效循环利用牡丹籽粕资源成为研究人员关注的焦点话题。

酱油是一种中国传统调味品,具有浓郁的香味以及独特的鲜味,在丰富滋味的同时也可以赋予食物理想的色泽。传统酱油一般以黄豆或者豆粕作为蛋白原料进行发酵,而我国大豆资源主要依赖进口。在2021年,我国大豆进口量高达1.003 3亿吨,而且大豆价格不断上涨[8],导致以黄豆为主要原料生产的酱油成本增加。因此,以蛋白质与氨基酸含量丰富的牡丹籽粕替代黄豆生产酱油,在降低酱油生产成本的同时减少牡丹籽粕资源的浪费,具有重大的研究意义。赵贵红等[9]和胡伊等[10]对牡丹籽酱油的制备进行了探究,但仅研究了低盐固态牡丹籽酱油的相关特性,没有进行高盐稀态牡丹籽酱油的相关研究。

基于此,本研究拟以低盐固态和高盐稀态两种发酵工艺进行牡丹籽酱油的制备,并探究其品质特征,以期为制备高质量的牡丹籽酱油提供数据支撑及参考。

1 材料和方法

1.1 材料

牡丹籽粕(粗蛋白含量约28%)、豆粕(粗蛋白含量约38%)、麦麸:购自山东省菏泽市华瑞科技发展有限公司;米曲霉孢子粉:购自山东省济宁市玉园生物科技有限公司;食用盐、面粉:购自山东省济南市当地超市;其他常规试剂均为分析纯。

1.2 主要仪器与设备

K9860型凯氏定氮仪 海能未来技术集团股份有限公司;PB-10型pH计 德国赛多利斯科技有限公司;DHG-9240A型电热鼓风干燥箱 上海精宏实验设备有限公司;BMJ-250型恒温培养箱、YXQ-LS-50SⅡ型立式压力蒸汽灭菌器 上海博迅医疗生物仪器股份有限公司;UV-9000型紫外分光光度计 上海元析仪器有限公司。

1.3 方法

1.3.1 酱油样品制备

制曲:按照牡丹籽粕(g)∶豆粕(g)∶麦麸(g)∶面粉(g)∶水(mL)为4∶2∶3∶1∶4的比例充分混合。将混合后的曲料在120 ℃下蒸料20 min,冷却至30 ℃左右备用。向曲料中接种0.06%曲料(质量比)的米曲霉孢子粉,然后在32 ℃条件下通风培养48 h,期间每12 h翻一次曲,待曲料表面布满绿色的菌丝即为制曲完成。制备黄豆酱油曲时,将牡丹籽粕更换为豆粕,其余步骤同上。

低盐固态牡丹籽酱油(S1)的制备:将牡丹籽酱油曲和浓度为11%的盐水按照1∶1.3(质量和体积比)的比例混合均匀,在45 ℃的条件下发酵20 d,期间每48 h补水并搅拌一次,保持酱醪水分恒定。发酵完成后,向酱醪中加入酱油曲质量70%的浓度为11%的盐水并混匀,经过滤后得到低盐固态牡丹籽酱油。

高盐稀态牡丹籽酱油(S2)的制备:将牡丹籽酱油曲和浓度为18%的盐水按照1∶2(质量和体积比)的比例混合均匀,在30 ℃的条件下发酵120 d,每周补水并搅拌一次。发酵完毕后过滤酱醪,得到高盐稀态牡丹籽酱油。

低盐固态黄豆酱油(S3)和高盐稀态黄豆酱油(S4)的制备:使用黄豆酱油曲发酵,发酵步骤和条件与牡丹籽酱油相同。

1.3.2 总氮含量测定

取1 mL酱油样品加入消化管内,加入10 mL浓硫酸、0.2 g硫酸铜和3 g硫酸钾,置于消化炉中,在420 ℃下消化2.5 h。待消化管冷却至室温后,采用自动凯氏定氮仪进行检测。

1.3.3 氨基酸态氮和可溶性无盐固形物含量测定

酱油样品的氨基酸态氮和可溶性无盐固形物含量按照GB 18186—2000《酿造酱油》[11]中的方法进行测定。

1.3.4 还原糖含量测定

样品的还原糖含量通过DNS法测定[12]。将1 mL稀释20倍的样品与1 mL DNS试剂混合,并在100 ℃下水浴5 min。用冷水将其快速冷却至25 ℃后,将所得混合物与5 mL蒸馏水混合,在540 nm处测定其吸光度。使用一系列葡萄糖标准水溶液(0.2,0.4,0.6,0.8,1.0 g/dL)制作标准曲线。

1.3.5 总可滴定酸含量测定

酱油样品的总可滴定酸含量以酸碱滴定法进行测定。将1 mL的酱油样品用蒸馏水稀释80倍后,用0.05 mol/L的氢氧化钠滴定至pH 9.6。样品中的可滴定酸含量(以乳酸计),并通过公式(1)计算:

总可滴定酸含量(g/dL)=c×V×0.090×f×100。

(1)

式中:c为氢氧化钠浓度(mol/L);V为氢氧化钠消耗量(mL);0.090为乳酸转换为总可滴定酸的系数;f为稀释倍数;100为单位转换系数。

1.3.6 色泽测定

根据李玉斌等[13]的方法测定样品的黄色指数、红色指数和色深物质含量。将稀释10倍的样品用0.45 μm的滤膜过滤,在425,460,510,610 nm处测量其吸光度(A425、A460、A510、A610)。用公式(2)、公式(3)和公式(4)计算样品的黄色指数、红色指数和色深物质含量:

(2)

(3)

色深物质含量=A425×K。

(4)

式中:K为样品稀释倍数。

1.3.7 感官品评

选择8名经过训练的感官分析评价员(4名女性和4名男性,年龄在20~40岁),通过周朝晖[14]的方法对酱油样品的感官特征进行评估,并参考GB 18186—2000中的“5.2”对香气、体态以及口感进行描述[11]。评价员在(23±2) ℃的感官评价室内对样品进行评价,并对样品的味道和香气强度进行从0(极弱)到9(极强)的评分。

1.3.8 统计方法

每个实验进行3次平行,并计算其平均值和标准差。使用Excel 2013和SPSS 13.0软件对数据进行分析和处理,P<0.05表示样本间存在显著性差异。

2 结果与分析

2.1 总氮含量和氨基酸态氮含量分析

总氮是溶解在酱油中的含氮化合物的总称,一般包括可溶性蛋白质、多肽以及游离氨基酸。酱油中的氨基酸主要来自原料中蛋白质的水解,是重要的呈味物质和营养物质,其含量以氨基酸态氮含量表示[15]。总氮和氨基酸态氮是评价酱油等级的主要质量指标,其含量越高,酱油的品质和风味越好[16]。酱油样品的总氮和氨基酸态氮含量见图1。

图1 酱油样品的总氮和氨基酸态氮含量Fig.1 Content of total nitrogen and amino acid nitrogen of soy sauce samples

由图1可知,S1和S2的总氮和氨基酸态氮含量达到了中国国家酱油标准中一级酱油的标准[11],表明牡丹籽酱油总体质量较好。在工艺相同的条件下,S1和S2的总氮(1.454 2,1.484 5 g/dL)和氨基酸态氮(0.731 9,0.772 4 g/dL)含量分别略低于S3(总氮1.540 5 g/dL,氨基酸态氮0.808 4 g/dL)和S4(总氮1.596 2 g/dL,氨基酸态氮0.846 2 g/dL),这是由于黄豆豆粕中粗蛋白质含量更高,可溶出的蛋白质更多,在蛋白酶等酶的作用下也可以酶解出更多的多肽和氨基酸。此外,S2的总氮和氨基酸态氮含量高于S1,S4的总氮和氨基酸仿氮含量高于S3,说明高盐稀态发酵方式制备的酱油具有更好的质量特征。这可能是因为高盐稀态工艺的发酵周期长,可以使酱醪中的蛋白酶有充足的时间对蛋白质原料进行较彻底的酶解,增加酱油中水溶性蛋白、多肽和氨基酸的含量,从而提高总氮和氨基酸态氮含量[17]。虽然低盐固态发酵中较高的发酵温度可以促进蛋白酶酶活的提高,加快蛋白质原料的水解,但也会加速蛋白酶失活,造成蛋白酶作用时间缩短[18]。此外,高温也不利于米曲霉的生长和繁殖,进而导致产酶量减少[19]。李莹等[17]对41种市售酱油的基本成分进行了分析,发现高盐稀态酱油总氮和氨基酸态氮含量的均值(1.329,0.822 g/dL)均高于低盐固态酱油(1.069,0.489 g/dL),与本研究结果一致。

2.2 可溶性无盐固形物含量分析

酱油中的可溶性无盐固形物是指酱油中除盐和水之外的主要营养物质,包括水溶性蛋白质、多肽、多糖、糊精、色素和有机酸等,其含量对酱油的风味和质量有显著影响[20]。样品的可溶性无盐固形物含量见图2。

图2 酱油样品的可溶性无盐固形物含量Fig.2 Soluble salt-free solid content of soy sauce samples

在发酵工艺相同的情况下,S1和S3的可溶性无盐固形物含量(18.52,18.87 g/dL)相近,S2和S4(20.96,21.28 g/dL)相近,说明以牡丹籽粕代替黄豆粕酿造酱油对酱油产品的可溶性无盐固形物含量无明显影响。而在发酵原料相同的情况下,S2的可溶性无盐固形物含量显著高于S1,S4的可溶性无盐固形物含量高于S3,这说明高盐稀态发酵方式比低盐固态发酵方式更有利于积累可溶性无盐固形物。这可能是因为高盐稀态工艺的发酵周期较长,酱醪原料中的蛋白质、淀粉等原料水解得更加彻底,制得的酱油中可溶性多肽、氨基酸、多糖等物质含量更高。在上述4种酱油中,S1和S3的可溶性无盐固形物含量达到了一级酱油的要求,而S2与S4达到了特级酱油的要求,说明4种酱油的可溶性固形物含量较高。

2.3 还原糖含量分析

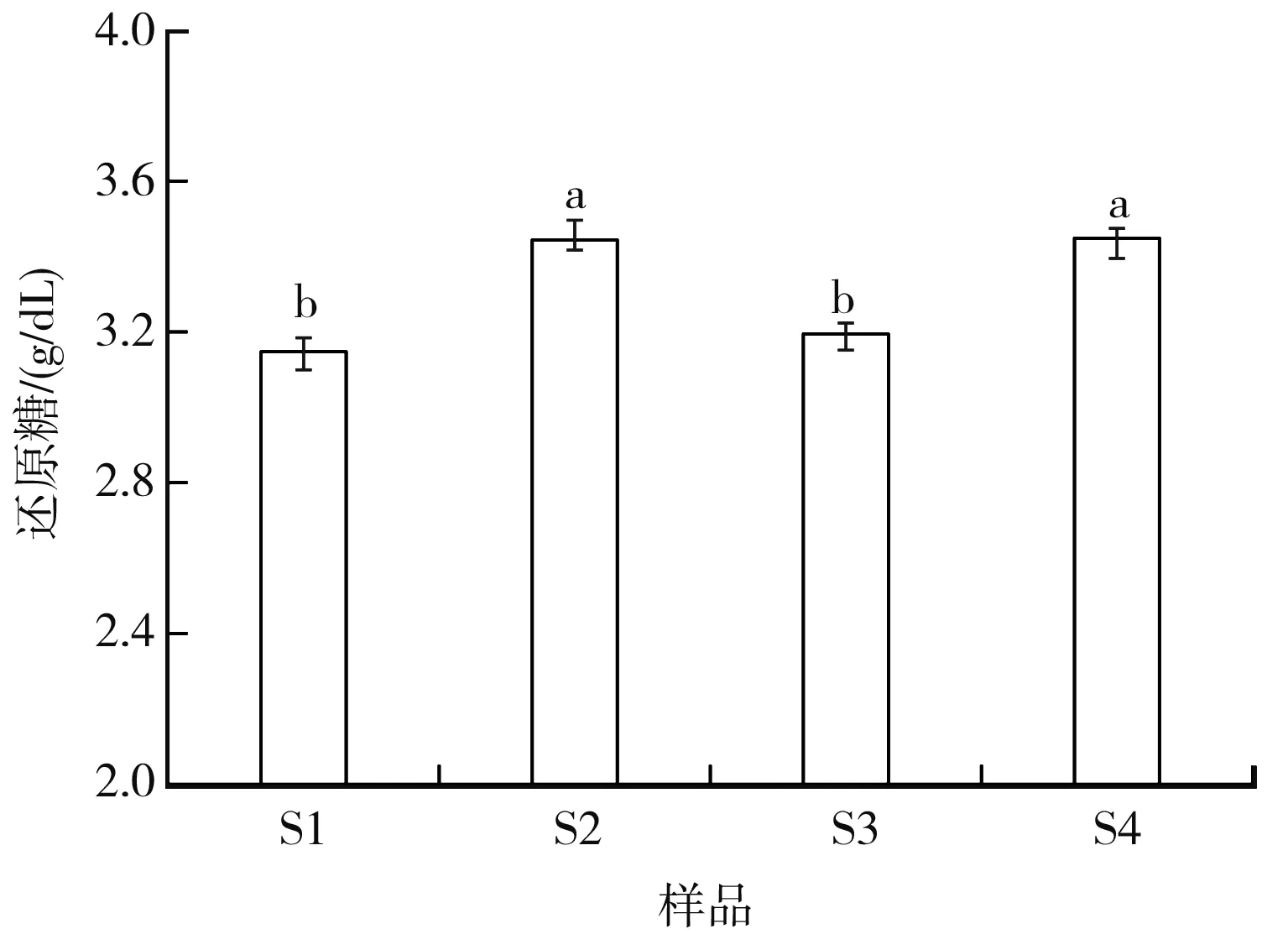

还原糖是酱油中重要的甜味物质,对酱油风味和色泽的形成起到积极的作用[21]。酱油样品的还原糖含量见图3。

图3 酱油样品的还原糖含量Fig.3 Reducing sugar content of soy sauce samples

由图3可知,在发酵原料相同的条件下,S1的还原糖含量(3.147 3 g/dL)低于S2(3.443 9 g/dL),S3(3.199 4 g/dL)低于S4(3.448 6 g/dL)。这可能是因为低盐固态发酵具有较高的发酵温度,会促进美拉德反应和焦糖化反应,从而消耗更多的还原糖[22]。在发酵工艺相同的条件下,S1与S3、S2与S4的还原糖含量相近。郭壮等[23]对33种市售生抽酱油的质量特性进行了评价,结果显示其还原糖含量的平均值为2.800 g/dL,小于S1和S2,这表明本研究制备的牡丹籽酱油在还原糖含量上具有一定优势。

2.4 总可滴定酸含量分析

酱油中的总可滴定酸主要是乳酸菌等微生物产生的有机酸,包括乳酸、乙酸、琥珀酸和柠檬酸等。这些有机酸在为酱油提供酸味的同时还可以中和酱油的咸味,使酱油的口感变得温润绵密、丰满协调[24]。酱油样品的总可滴定酸含量见图4。

图4 酱油样品的总可滴定酸含量Fig.4 Total titratable acid content of soy sauce samples

在发酵工艺相同的情况下,S1的总可滴定酸含量(1.338 5 g/dL)与S3(1.340 7 g/dL)差别不大,S2(1.267 9 g/dL)略低于S4(1.309 0 g/dL)。这表明以牡丹籽粕替代黄豆粕酿造酱油对酱油产品的总可滴定酸含量无显著影响,这是因为酱油中的酸类物质大多由淀粉原料酶解产生,而原料中的淀粉主要来自于麸皮与面粉,受蛋白原料的影响较小。在发酵原料相同的条件下,S1的总可滴定酸含量显著高于S2,S3的总可滴定酸含量显著高于S4。这可能是因为低盐固态工艺发酵温度较高,使得乳酸菌的活性较高,产酸能力更强,使得低盐固态酱油中的总可滴定酸含量更高,酸味更强。于寒松等[25]对市售25种生抽酱油的品质进行了评价,测得样品的总可滴定酸平均值为1.41 g/dL,略高于本研究结果。

2.5 色泽分析

酱油样品的色深物质含量、黄色指数和红色指数见表1。

表1 酱油样品的色深物质含量、红色指数和黄色指数(n=3)Table 1 Dark substance content, redness index and yellowness index of soy sauce samples (n=3)

在发酵原料相同的条件下,S1的色深物质相对含量高于S2,S3的色深物质相对含量高于S4,这表明低盐固态发酵的酱油色深物质含量更高,颜色更深。这是因为低盐固态发酵的发酵温度更高,酱醪中发生的美拉德反应和焦糖化反应更加活跃,产生的类黑素、焦糖色素等物质更多[26]。在工艺相同的条件下,S1的色深物质含量低于S3,S2的色深物质含量低于S4,意味着牡丹籽酱油颜色略浅于黄豆酱油。

红色指数反映酱油主要颜色的强度,红色指数越高,酱油越红润明亮[27]。黄色指数是另外一个评价酱油色泽的重要指标,黄色指数越高,酱油黄色调越明显,炒出菜的颜色越金黄不发乌[28]。S1的红色指数和黄色指数低于S2,S3的红色指数和黄色指数低于S4,表明高盐稀态酱油的红色和黄色色调比低盐稀态酱油更深,色泽更加饱满。而在发酵工艺相同的条件下,S1的红色指数和黄色指数略高于S3,S2略高于S4,说明牡丹籽酱油的黄色和红色更深,色泽更好。

2.6 感官品评结果分析

酱油的感官特性是影响消费者接受度的重要因素之一,在较大程度上决定了酱油产品的市场竞争力。酱油的感官特性主要体现在“色、香、味、态”方面,即色泽、香气、味道、体态。各酱油样品的色泽特点已在上文详细分析,本节只讨论样品的香气、味道和体态特点。酱油样品的感官指标分析结果见表2和图5。

表2 酱油样品的感官指标分析结果(n=3)Table 2 Analysis results of sensory indexes of soy sauce samples (n=3)

图5 酱油样品的感官指标分析结果Fig.5 Analysis results of sensory indexes of soy sauce samples

在味道方面,S2、S4的鲜味、甜味和咸味得分均高于S1和S3,而酸味得分较低,这说明相较于低盐固态酱油,高盐稀态酱油味道更加鲜甜,咸味更明显,而酸味更淡。这是因为高盐稀态酱油中氨基酸、多肽、还原糖、盐等物质含量较高,而可滴定酸等物质含量较少。在两种高盐稀态酱油中,S2的鲜味得分略低于S4,而甜味得分略高。

在香气方面,S2和S4的评分均高于S1和S3,意味着高盐稀态酱油的香气更好,接受度更高;而在发酵工艺相同的情况下,S1和S2的香气得分均低于S3和S4,这说明以牡丹籽粕为主要蛋白原料发酵酱油可能会对酱油产品的香气产生一些负面影响。

在体态方面,4种酱油均较澄澈透明,无明显不溶性杂质。

3 结论

本研究通过高盐稀态工艺和低盐固态工艺制备了两种牡丹籽酱油,测定了其基础理化特性并与黄豆酱油进行了比较。结果表明,两种牡丹籽酱油的总氮和氨基酸态氮含量虽略低于同工艺发酵的黄豆酱油,但均达到国家一级酱油标准,表明两种牡丹籽酱油质量过关。除此之外,两种牡丹籽酱油的可溶性无盐固形物、还原糖和总可滴定酸含量与同工艺发酵的黄豆酱油相近。牡丹籽酱油的颜色比黄豆酱油浅,但红色和黄色指数更高,色泽更饱满。总体来说,以牡丹籽替代黄豆作为主要蛋白原料来制备高质量酱油是可行的。在两种牡丹籽酱油中,高盐稀态牡丹籽酱油由于发酵时间长、发酵温度低,酱醪中各种原料酶解较彻底,总氮、氨基酸态氮、可溶性无盐固形物、还原糖含量均高于低盐固态牡丹籽酱油,味道更加鲜甜,气味更加浓郁,展现出更好的产品特征。但低盐固态牡丹籽酱油发酵周期较短,生产工艺简单,生产成本较低,因此企业可以根据产品定位以及市场需求确定生产工艺。本研究初步探究了两种工艺制备的牡丹籽酱油的质量特征,为牡丹籽粕的高效利用以及高质量的牡丹籽酱油的开发提供了数据支撑以及科学依据。