复合香辛料在不同粉碎和浸提工艺下挥发性风味物质的差异分析

2023-11-22谭春梅梅源陈龙杨洪浪刘达玉

谭春梅,梅源,陈龙,杨洪浪,刘达玉*

(1.成都大学 药学与生物工程学院,成都 610106;2.四川省农业科学院农产品加工研究所, 成都 610066;3.成都圣恩生物科技股份有限公司,成都 611130)

天然香辛料是一类具有典型风味的天然植物原料的总称[1],在全球范围内作为食品调味不可或缺的原料之一,已有几千年的历史[2-3]。天然香辛料主要有香、辛、麻、辣、苦、甜等风味,其添加于食品中后主要起到促进和改良风味、调味、上色等作用[4]。除此之外,香辛料中大量存在的黄酮类、酚类以及其他生物活性化合物如姜黄素等赋予了其更多生理活性[5-6],如抗氧化、抑菌、抗炎和抗癌等作用[7-9],对满足当前消费者对健康绿色饮食的需求具有积极意义。

复合香辛料的风味对食品感官品质的提升具有重要作用,在食品加工中常用于制作卤料、火锅、烧烤、炖料等[10]。火锅底料、烧烤料、卤料等作为一类典型的复合调味品,其中的复合香辛料大多利用八角、肉桂、小茴香、花椒、丁香、辣椒等进行复合调配,以达到对肉制品进行提味、增香和去腥的效果[10-12]。在工业生产中,复合香辛料通过采取适当的粉碎处理、提取溶剂增香工艺等前处理方式,更有利于释放香辛料中的风味物质,提高香辛料的利用效率[13],并使风味物质的提取速度更快,且改善香辛料加工产品的口感[14]。基于粉碎处理,前人针对不同香辛料粒径或破碎目数对卤制鸭腿[15]和熟制龙虾[16]等肉制品风味品质的影响进行了一定研究,但对不同破碎方式下复合香辛料本身挥发性风味物质差异的研究较少。在溶剂提取方面,前人的研究更多针对不同提取方式对香辛料精油的提取效果评价[17-18]以及提取后香辛料精油的抑菌机理等方面[19],在食品加工中通过不同溶剂浸提香辛料,并探究其挥发性风味物质组成和差异的相关研究尚未见报道。

本研究主要针对不同粉碎和浸提工艺下复合香辛料中挥发性风味化合物的组成、含量以及风味物质差异进行分析,并进行相应的感官评价,从而明确在工业生产中复合香辛料生产中更佳的粉碎和浸提工艺。实验结果为提高火锅底料、烧烤料、卤料等复合调味品批次稳定性,增加香辛料香味使用率,减少原、辅料浪费以及在后续工厂生产中实现复合调味品风味精准调控和可控化生产提供了一定的科学依据和理论参考。

1 材料和方法

1.1 材料

本研究中的复合香辛料是根据一种典型川菜香辛料实例配方,由16种香辛料按照一定比例进行混合而制成,主要包括八角、桂皮、辣椒、花椒、丁香、山奈、白胡椒、小茴香、草果、香叶、砂仁、白芷、肉豆蔻、陈皮、白蔻、甘草,均购于四川味觉食品有限公司。纯净水:购于成都生鲜超市;白酒:重庆市江津区德天酒业有限公司;棕榈油:益海(广汉)粮油饲料有限公司。

1.2 试剂

辛酸甲酯、甲醇(均为色谱纯):美国Sigma-Aldrich公司。

1.3 主要仪器与设备

手动SPME进样器、DVB/CAR/PDMS自动顶空固相微萃取头 美国Supelco公司;HP6890/5973气质联用色谱仪 美国安捷伦公司;JA5003型电子天平 上海佑科仪器仪表有限公司;FW-200高速万能粉碎机 北京中兴伟业仪器有限公司;SQW-50细胞破壁超微粉碎机 济南易辰超微粉碎技术有限公司;舂捣器(传统中药器具)。

1.4 方法

1.4.1 香辛料的制备工艺和样品制备

复合香辛料的制备流程:原料称重→粉碎→溶剂浸泡→调配→感官及风味检验→成品。

为探究不同粉碎方式对复合香辛料感官及挥发性物质的影响,分别称取5 kg相同配方的复合香辛料,采用传统舂碎(CS)、破壁机破碎(PS)和低温超微粉碎(CW)3种方式对相同原料进行粉碎。每种破碎方式处理3次样品作为重复,进行挥发性化合物的检测和感官评价。

经过对不同粉碎方式风味物质进行分析和感官评价的结果,选择最佳的原料粉碎方式。进一步探究不同浸提工艺对粉碎后的复合香辛料风味的影响,考虑到生产车间实际温度最高不超过45 ℃,所以分别使用白酒、棕榈油和纯净水对相同含量的香辛料粉于45 ℃浸泡提取4 h。每种浸提工艺处理3次样品作为重复,进行挥发性风味物质的检测和感官评价。

1.4.2 挥发性风味物质检测方法

不同粉碎方式的样品直接称取0.5 g进行检测,不同溶剂浸提样品称取30 g溶剂粉末混合物后,20 ℃下以6 000 r/min离心5 min后,称取沉淀0.5 g进行检测。将样品置于20 mL顶空瓶中,并加入20 μL浓度为73 μL/mL的辛酸甲酯作为内标,在60 ℃下平衡15 min,插入萃取头萃取45 min后进行上样检测。

GC-MS条件:色谱柱为VF-Wax MS (30 m×0.25 mm×0.25 μm);进样口温度270 ℃;载气为1.0 mL/min流速的He;自动无分流进样;升温程序:初温40 ℃,保持5 min,然后以4 ℃/min升至100 ℃,最后以6 ℃/min升至230 ℃,保持10 min;MS传输线和离子源温度均为250 ℃;扫描范围(m/z):35~550;溶剂延迟3 min;数据分析:以NIST 08谱库检索为主,辅助人工解析图谱,将各化合物的质谱图与标准谱图相对照,采用保留指数并结合已有文献报道进行物质的定性分析,以面积归一法计算相对含量。

1.5 数据处理

采用SPSS 26.0对数据进行方差分析、多重比较(Duncan分析法,P<0.05表示差异显著);主成分分析(PCA)以及偏最小二乘回归分析(PLS-DA)采用SIMCA 14.1软件,柱状图使用Origin 2021绘制。

2 结果与分析

2.1 不同粉碎方式对复合香辛料挥发性风味物质的影响

2.1.1 挥发性风味物质测定统计分析

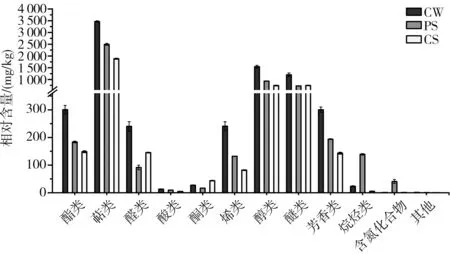

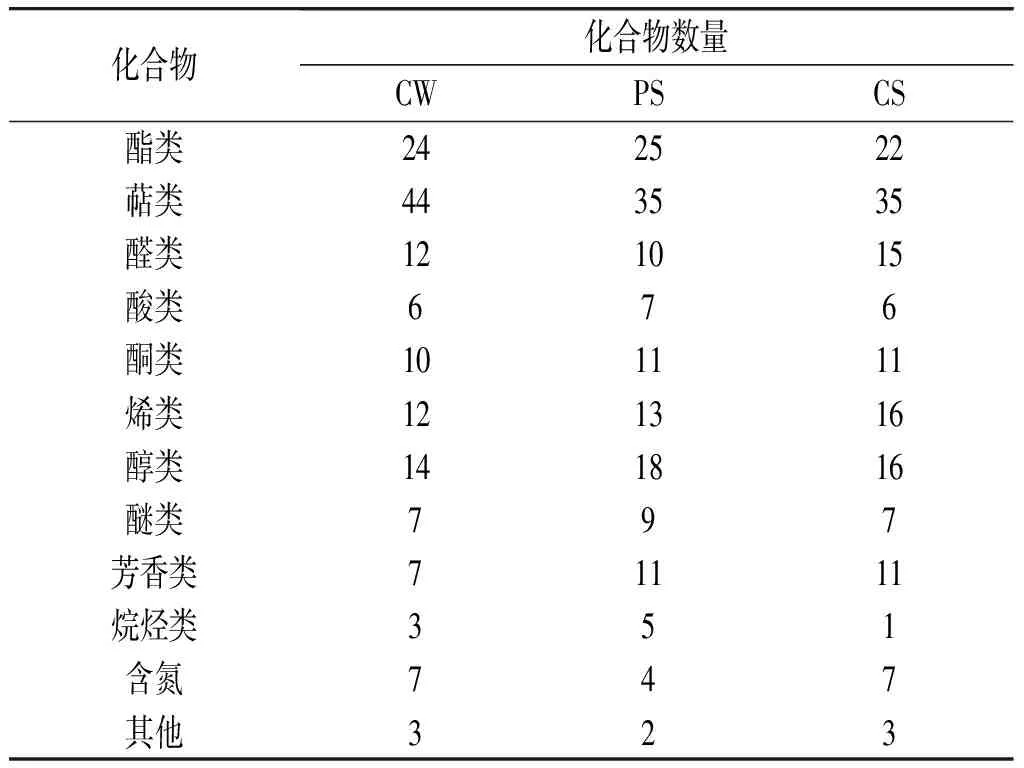

本研究采用固相微萃取-气相色谱-质谱联用技术对不同粉碎方式处理下复合香辛料中的挥发性化合物进行分析,通过谱库检索共鉴定出210种挥发性化合物,其中酯类35种、萜类48种、醛类15种、酸类8种、酮类17种、烯类20种、醇类22种、醚类9种、芳香类13种、烷烃类5种、含氮化合物13种、其他5种(见表1),在CW、PS和CS中分别鉴定出149,150,150种挥发性化合物。不同粉碎方式下复合香辛料的各类挥发性风味物质的种类数量统计表见表1,相对含量差异见图1。在不同的粉碎方式中,复合香辛料中萜类物质的数量和相对含量均为最大值,其次为醇类和醚类化合物,总含量均达到700 mg/kg以上,与前人的研究结果一致[16]。随着粉碎程度的增加,CW处理组中主要挥发性风味成分如酯类、萜类、醛类、烯类、醇类、醚类和芳香族化合物含量均显著高于PS和CS处理组。相比PS和CS处理组,除了萜类、酯类、烯类、芳香类和醇类化合物在PS处理组中较高外,醛类和酮类化合物在CS处理组中较高。这一结果表明不同破碎方式对香辛料风味物质的释放有较大影响。另外,烷烃类化合物在PS处理组中的含量最高,可能是由于复合香辛料在破壁机破碎过程中温度有一定的升高,导致其产生了更高含量的烷烃类化合物[20]。

图1 不同粉碎处理下复合香辛料挥发性风味物质含量Fig.1 Content of volatile flavor substances in compound spices under different grinding treatments

表1 不同粉碎处理下香辛料挥发物种类Table 1 Types of volatile substances in spices under different grinding treatments

2.1.2 主要差异性风味物质主成分(PCA)分析

为明确不同粉碎工艺下复合香辛料中具有主要差异的挥发性风味化合物,对CW、PS和CS处理下检测到的210种挥发性风味物质进行偏最小二乘判别分析(partial least squares discriminant analysis,PLS-DA),模型的R2X为0.989,R2Y为0.999,Q2为0.998(数据未列出),表明模型稳定可靠[21]。在模型中鉴定出36种VIP>1的差异贡献化合物(见图2中a),化合物的名称、相对含量及显著性见表2,其中大部分为萜类化合物。为了进一步明确这些差异性贡献物与各主成分的相关性以及不同处理样品之间化合物的差异程度[22],将不同粉碎方式样品中的36个风味物质进行PCA分析,双标图中从大到小的椭圆分别表示置信度为100%、75%和50%。

a

表2 复合香辛料在不同粉碎处理下差异性风味物质分析Table 2 Analysis of different flavor substances in compound spices under different grinding treatments

由图2中b可知,PC1和PC2累计解释所有变量的96%,可以表示所有样品的大部分信息。3个样品在PCA中显著区分开,CW样品与第一主成分呈明显正相关,PS和CS样品与第一主成分呈负相关。差异性挥发物中环葑烯(A51)、具有树脂及绿色松木气味[23-24]的α-蒎烯(A54)和β-蒎烯(A55)、具有丁香和树脂香气[25]的β-石竹烯(A53)、水芹烯(A150)等萜类、烯类化合物以及4-烯丙基苯甲醚(A193)和具有香脂和木质香气[26]的肉豆蔻醚(A194)等醚类化合物与第一主成分呈正相关,是CW样品中的主要风味物质。3-蒈烯(A72)和具有松油类香气[27]及脂香和木头香气[28]的γ-杜松烯(A94)和β-红没药烯(A95)等萜类物质以及丁酸-1-乙烯基-1,5-二甲基-4-己烯基酯(A48)、甲基丁香酚(A196)、3-羟基苯乙酮(A136)等化合物与第一主成分呈负相关,是CS样品中的主要风味物质。另外,CW和CS样品均与第二主成分呈正相关,PS样品与第二主成分呈明显负相关。尤其是正十六烷(A205)、1,2-亚乙烯基环己烷(A204)、2-氯-2-硝基丙烷(A128)、(E,E)-2,6-二甲基-2,4,6-辛三烯(A163)、3,6,6-三甲基-双环(3.1.1)庚-2-烯(A153)等化合物与第二主成分呈负相关,是PS样品区别于另外两种粉碎处理风味的主要化合物,与图1的结果一致。以上结果表明,不同粉碎方式对香辛料风味物质的影响主要体现在萜类化合物的种类和含量上,且CW处理下具有代表性的挥发性风味物质种类最多,环葑烯、桉叶油醇、茴香脑等含量较高的物质其相对含量也显著高于PS和CS处理的样品,这也说明低温超微粉碎情况下香辛料中具有主要贡献的上述挥发性风味物质的香气释放更强,更有利于提高香辛料的利用率[29]。

2.2 不同浸提工艺对复合香辛料挥发性风味物质的影响

2.2.1 挥发性风味物质测定统计分析

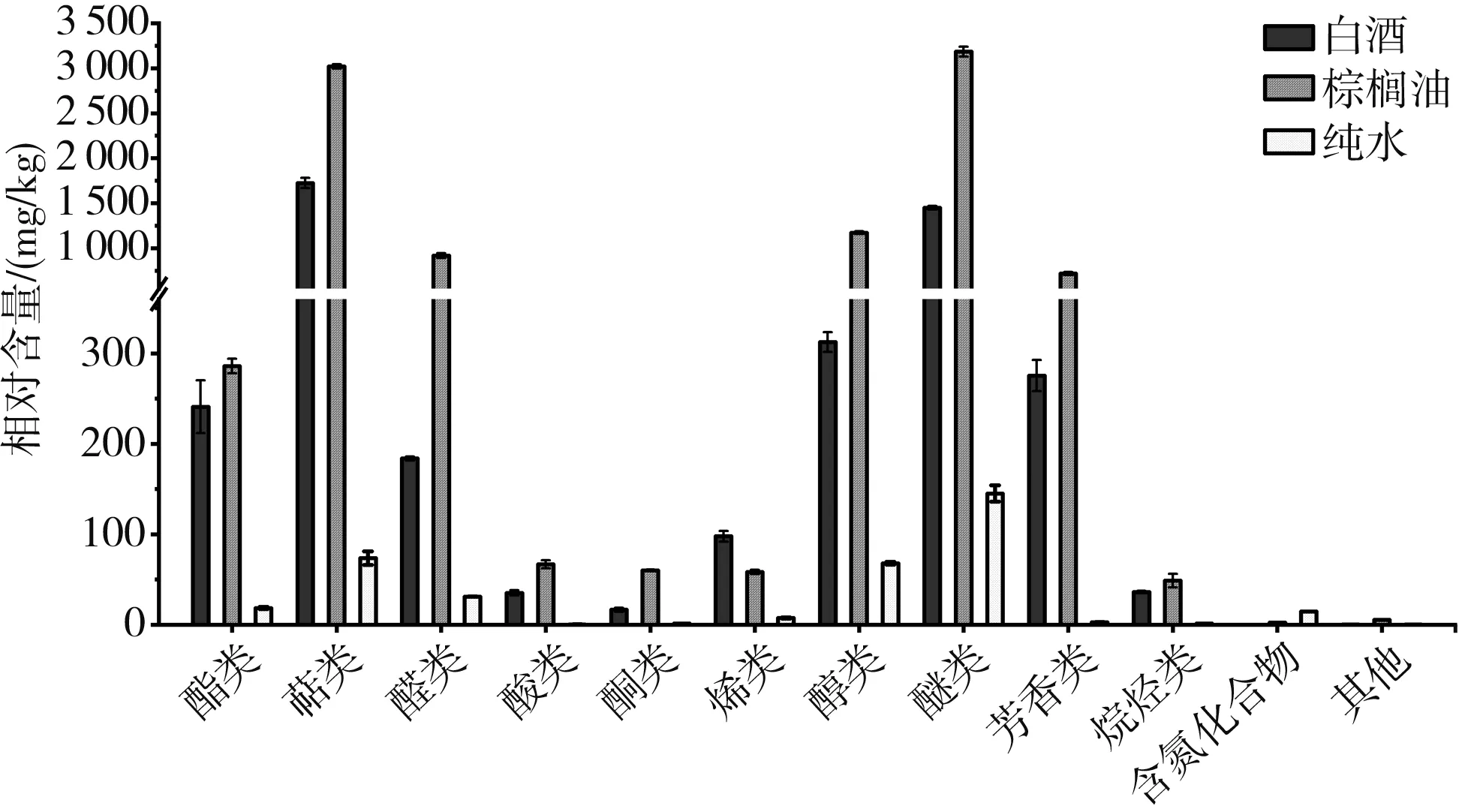

将复合香辛料进行破碎处理后,为了进一步浓缩和激发出香辛料的风味,会使用溶剂对香辛料进行浸提。为了明确不同浸提工艺对复合香辛料风味物质的影响,将低温超微粉碎后的复合香辛料分别使用白酒、棕榈油和纯水进行浸提并测定挥发性化合物,通过谱库检索共鉴定出221种挥发性化合物,其中酯类31种、萜类49种、醛类19种、酸类11种、酮类16种、烯类14种、醇类31种、醚类11种、芳香类21种、烷烃类7种、含氮化合物6种、其他5种(见表3),在白酒、棕榈油和纯水中分别鉴定出144,137,129种挥发性化合物,速酿白酒和纯化棕榈油挥发性风味物质干扰不多。不同浸提工艺下复合香辛料的各类挥发性风味物质的种类数量统计表见表3,相对含量差异见图3。尽管不同溶剂提取下复合香辛料含量最高的挥发物仍为萜类物质和醚类物质,但不同提取溶剂对不同种类挥发性风味物质的含量差异影响较大。在白酒提取样品中,含量最高的3类物质分别为萜类化合物(1 724 mg/kg)、醚类化合物(1 449 mg/kg)和醇类化合物(312 mg/kg)。但在棕榈油提取样品中这3类物质的相对含量显著高于白酒提取的样品,且其中醚类化合物含量最高(3 184 mg/kg)。纯水提取样品的风味物质含量均显著低于白酒和棕榈油,且在酯类物质、醛类物质和芳香类化合物中有较大的损失,这是由于纯水对香辛料中大部分具有脂溶性或更易溶解在有机溶剂中的化合物提取效率较低[10]。白酒浸提后的挥发性化合物含量均低于棕榈油,可能是由于白酒是乙醇和水的混合体系,香辛料的浸提效果受到其中水含量的影响。另外,烯类物质在白酒中的含量更高,表明香辛料中的烯类化合物相比油脂可能更易被有机溶剂提取。

图3 不同浸提处理下复合香辛料挥发性风味物质含量Fig.3 Content of volatile flavor substances in compound spices under different extraction treatments

表3 不同浸提处理下香辛料挥发物种类Table 3 Types of volatile substances in spices under different extraction treatments

2.2.2 主要差异性风味物质主成分(PCA)分析

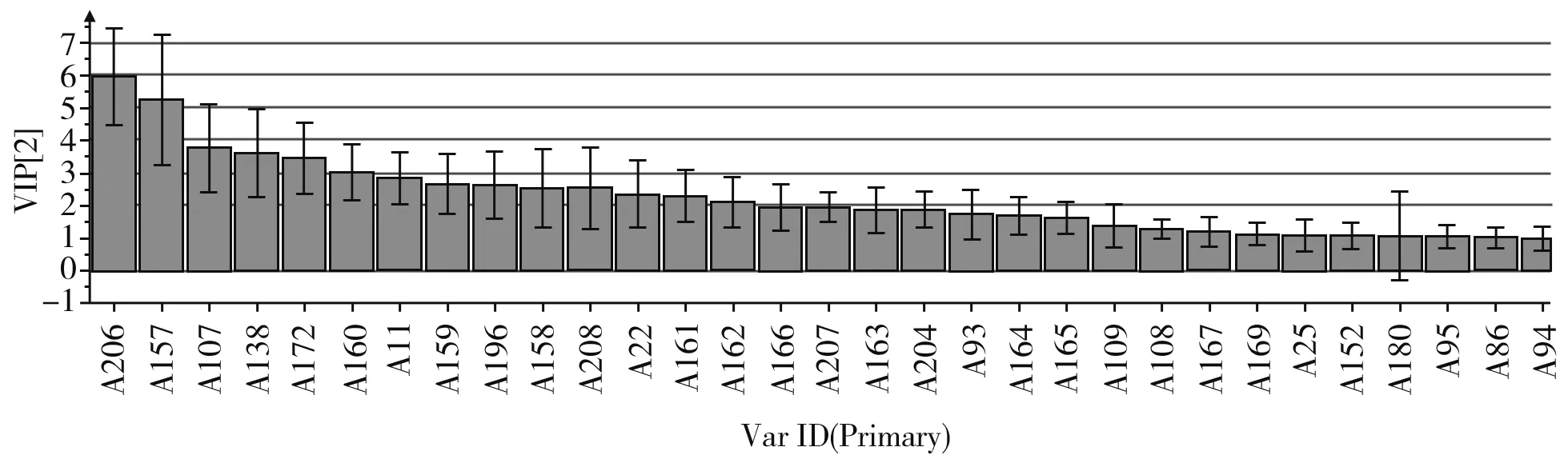

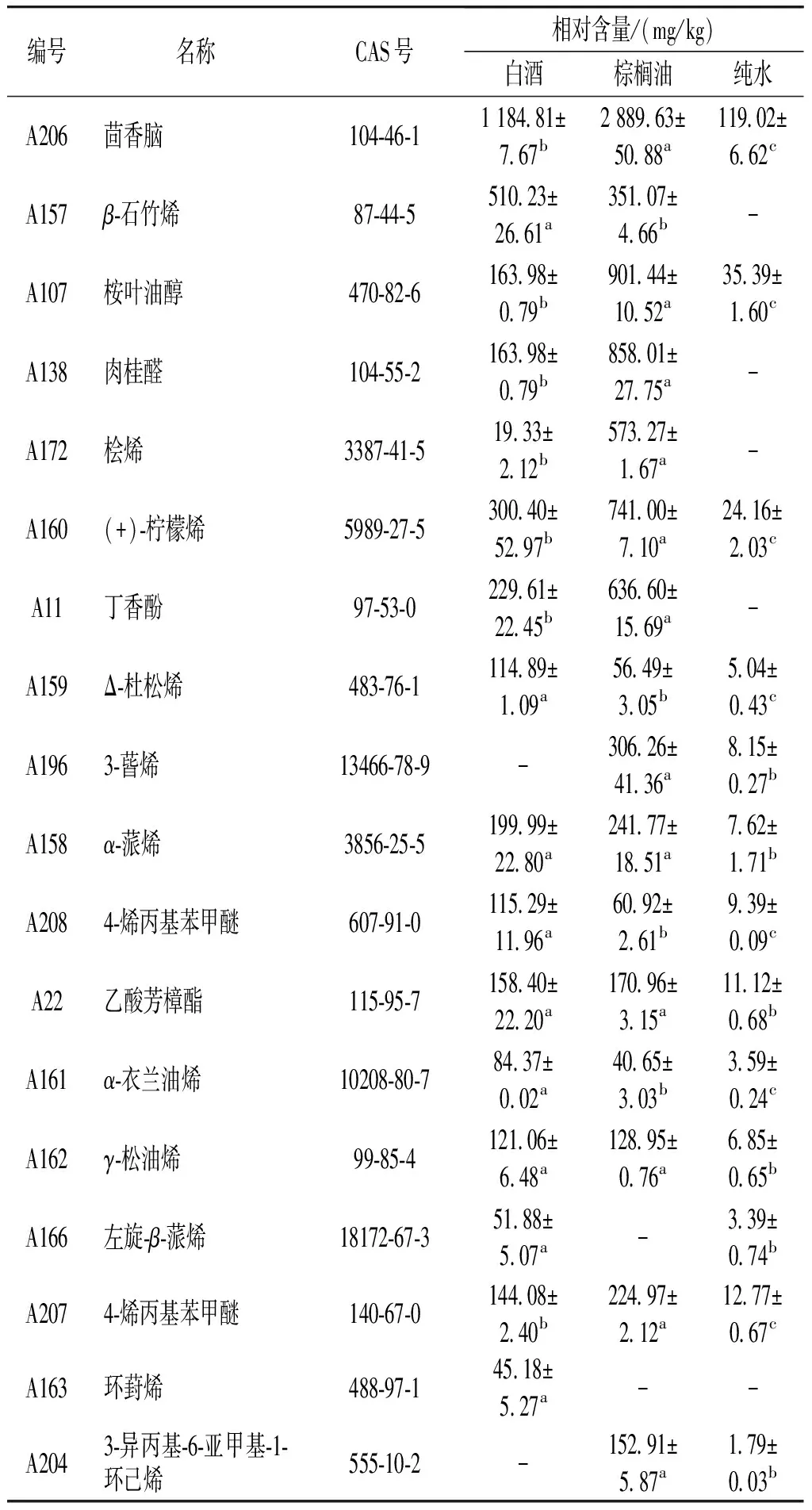

为了明确不同浸提工艺下复合香辛料中具有主要差异的挥发性风味化合物,对白酒、棕榈油和纯水浸提香辛料后检测到的221种挥发性风味物质进行PLS-DA分析,模型的R2X为0.985,R2Y为0.998,Q2为0.995(数据未列出),表明模型稳定可靠[21]。在模型中鉴定出29种VIP>1的差异贡献化合物(见图4中a),化合物的名称、相对含量及在显著性见表4,其中有14种为萜类化合物,其他为醇类、醚类和烯类化合物等。为了进一步明确这些差异性贡献物与各个主成分的相关性以及不同处理样品之间化合物的差异程度[22],将不同浸提溶液处理后样品中的29种风味物质进行PCA分析,双标图结果见图4中b。

a

表4 复合香辛料在不同浸提处理下差异性风味物质分析Table 4 Analysis of different volatile flavor substances in compound spices under different extraction treatments

由图4中b可知,PC1和PC2累计解释所有变量的97%,可以表示所有样品的大部分信息。3个样品在PCA中显著区分,白酒和棕榈油提取样品与第一主成分呈明显正相关,仅纯水提取样品与第一主成分呈负相关,通过第一主成分可以很好地区分有机溶剂、油脂溶剂和纯水的差异。差异性挥发物中具有花果清香气味[30]的乙酸芳樟酯(A22)、反式肉桂酸乙酯(A25)、β-石竹烯(A157)、α-蒎烯(A158)、γ-松油烯(A162)、正十五烷(A86)和4-烯丙基苯甲醚(A207)等化合物与第一主成分呈正相关,是白酒和棕榈油提取样品的主要差异化风味物质;仅有阿托醛(A152)与第一主成分呈负相关,是纯水提取样品中的主要差异物质。另外,区分白酒和棕榈油提取样品挥发性风味物质差异的主要为第二主成分,白酒样品与第二主成分呈明显正相关而棕榈油与第二主成分呈明显负相关。在差异性挥发物中,水芹烯(A93)、环葑烯(A163)、γ-衣兰油烯(A165)、左旋-β-蒎烯(A166)、2-侧柏烯(A167)和顺式-β-罗勒烯(A169)等具有清爽、清香、花草香和木香[31-32]的萜烯类化合物是白酒浸提样品中的主要贡献物;而桉叶油醇(A107)、肉桂醛(A138)、月桂烯(A164)、桧烯(A172)、3-蒈烯(A196)、3-异丙基-6-亚甲基-1-环己烯(A204)等烯类、醇类及醛类化合物是棕榈油浸提样品中的主要差异性贡献物。以上结果表明,不同浸提溶液对复合香辛料中的不同风味物质浸提效果有较大差异。白酒和棕榈油对复合香辛料中的主要风味物质如萜类、醇类、醚类物质的浸提效果显著优于纯水。尽管棕榈油浸提样品中检测到的萜类物质总量显著高于白酒(见图4中b),但在白酒浸提样品中有更多种类的萜类化合物含量高于棕榈油(见表4)。

综上试验表明,油脂提取的香味成分更加丰富,火锅及卤汁中,存在“油水”组合浸提风味的效应,油脂因密度较低在汤汁的上层,在品尝时,更易对整体汤底的香味成分形成保护作用,使产品的风味持久并有效保留;白酒中大部分是水和乙醇等组成的有机溶剂,对风味物质具有较强的提取吸附作用。另外,白酒中的乙醇相比棕榈油可以更好地去除香辛料中的苦涩味、异味、黑色素,使后期的菜品无苦味。在无油脂的情况下,水和白酒可以组合使用,白酒可以用于香辛料残渣的综合浸提利用,对香辛料有着综合开发的作用,得到的香辛料酒可以更好地掩盖香辛料中的苦涩味等,使后期菜品的风味更加浓郁。

3 结论

本研究对不同破碎和浸提工艺下复合香辛料的挥发性风味物质进行了差异分析。不同破碎工艺和浸提工艺下复合香辛料中共鉴定出12大类分别有210种和221种挥发性风味物质,且在不同处理下相对含量最高的3类物质均为萜类(最高达到3 000 mg/kg以上)、醇类(最高达到1 000 mg/kg以上)和醚类化合物(最高达到3 000 mg/kg以上)。比较不同破碎工艺产生的主要差异性挥发物发现,不同工艺产生的风味差异主要体现在萜类物质的含量和种类上。低温超微粉碎处理下的各类挥发性风味物质含量以及能体现差异的主要贡献风味物质如环葑烯、茴香脑等含量均显著高于破壁机破碎和舂碎处理,表明低温超微粉碎工艺为最佳破碎工艺。不同浸提溶剂处理对样品中挥发性风味造成的影响较大,棕榈油和白酒能有效提取出更多的挥发性风味物质。其中白酒提取出的萜类化合物达到1 724 mg/kg,醚类化合物达到1 449 mg/kg,醇类化合物达到312 mg/kg,且提取出的烯类物质含量最高。但在实际运用中,棕榈油可以用于汤锅、火锅、卤料中,对产品的风味有一定的保持作用,其次白酒可以用于香辛料残渣的再利用,达到综合产品开发及成本节约的作用。因此,在选择浸提工艺时可使用不同溶液进行复合调配,以达到对复合香辛料中挥发性风味物质的最大化利用。本研究可为复合香辛料利用率的提升及工艺优化提供理论参考,并可为火锅底料、卤料、炖料、烧烤调料等复合调味品的精准调味开发提供科学依据。