GF 织物增强PTFE 复合材料全寿命磨损机理

2023-11-22刘建彭帅豪贺甜甜逄显娟上官宝张永振

刘建,彭帅豪,贺甜甜,逄显娟,上官宝,张永振

(河南科技大学 高端轴承摩擦学技术与应用国家地方联合工程实验室,河南 洛阳 471000)

随着现代化工业技术的急速提升,相关装备零部件的性能需求在不断地向高速高载、高可靠性、长寿命等特征发展。其中,自润滑关节轴承以其特有的结构和功能特点,在工程机械、航空航天和其他军用装备中的无油润滑部件中起到了至关重要的作用[1-2]。关节轴承的结构是由带内球面的外圈和带外球面的内圈组成,决定其自润滑效果和使用寿命的则是外圈内球面上固化的自润滑复合材料,以复合材料表面对内圈外球面的滑动摩擦代替内外圈轴承钢的直接干摩擦,具有承载力大、自润滑效果稳定、结构简单、耐冲击及维护方便等优点。然而,一旦自润滑复合材料失效,关节轴承在高频高载的运行条件下短时间即可发生轴承钢的胶合,造成整个部件失效。因此,自润滑复合材料的性能决定了关节轴承的性能[3-4]。以铜及铜合金为代表的金属基增强自润滑复合材料满足了大部分低速关节轴承的性能需求,然而在高速使用条件下则表现出了高摩擦因数、高磨损率等缺点[5]。因此,纤维增强的PTFE 织物复合材料以其良好的稳定性和耐磨损性在关节轴承中得到广泛的研究及应用[6]。研究及应用比较多的自润滑复合材料的增强纤维有玻璃纤维、芳纶纤维、碳纤维、聚酯纤维等[7-14],不同纤维类型对自润滑材料摩擦学性能的改性具有不同特点。Aglan 团队[15-17]对玻璃纤维增强PTFE(GF/PTFE)复合材料的疲劳断裂韧性及其机理进行了系统的评价。苏峰华等研究了玻璃纤维[18]及碳纤维[19]增强的PTFE 织物复合材料的摩擦磨损性能,在此基础上进一步研究了不同制备工艺下GF/PTFE 织物增强酚醛树脂基复合材料的滑动摩擦性能,结果表明GF/PTFE 织物不仅具有玻璃纤维优异的抗磨性能,同时具有PTFE 纤维优异的自润滑性能。周先辉等学者们研究了不同环境条件下自润滑复合材料的摩擦学性能和磨损机理[20-22]。Zhao 等[23]对比研究了碳纤维、玻璃纤维和芳纶纤维增强聚酰亚胺树脂在不同条件下的干摩擦磨损性能。结果表明CF/PI 和GF/PI 复合材料分别呈现最低和最高的摩擦因数,但均显示出相当优异的耐磨性能。中国科学院兰州化学物理研究所张招柱团队对不同纤维增强的PTFE 自润滑织物复合材料的成分配比、制备工艺及其基本性能进行了大量的研究[24-27],发现芳纶纤维及玻璃纤维增强的PTFE 织物复合材料具有良好的高速摩擦磨损性能,其中玻璃纤维以良好的结构尺寸稳定性在苛刻服役条件下的装备零部件中得到大量应用。

目前,国内外研究者对自润滑纤维复合材料的研究持续关注,主要进行了不同增强纤维及成分配比及对应的摩擦性能研究。但由于自润滑纤维复合材料耐磨性能好、磨损寿命周期长等问题,现仍缺少针对自润滑纤维复合材料的全寿命实验研究。为此,利用高频压摆摩擦磨损试验研究平台,以GF/PTFE 纤维复合材料为实验对象,研究其寿命周期所表现的自润滑性能和损伤特征,探讨影响其性能和寿命的关键因素。根据实验及分析结果,针对性地改进材料的制备工艺,为高性能自润滑复合材料的寿命及可靠性提升提供支撑。

1 实验材料与方法

1.1 实验材料

实验材料为玻璃纤维增强的PTFE 自润滑复合材料,编织方式为斜纹,面密度为1.45 g/cm2,玻璃纤维由南京玻璃纤维研究设计院提供,辐照PTFE 粉(粒度<20 μm)由兰州辐照中心提供,粘结树脂为有机硅改性的酚醛-缩醛树脂,由上海新光树脂厂提供。

1.2 材料制备

制备工艺过程如下:将一定质量分数的辐照PTFE 粉分散在适量溶剂中,超声波混合均匀后加入适量酚醛-缩醛树脂,再次超声混合,然后通过磁力搅拌分散均匀。将织物在含有PTFE 的树脂溶液中反复浸渍、刷涂,获得厚度(0.38±0.02)mm 的样品,固化在弧度为60°±0.5°、曲率半径为(50±0.05)mm 的试样托上(表面粗糙度Ra=0.45 μm)。固化过程选用酚醛-缩醛树脂成熟的工艺参数(固化温度:180 ℃,固化压强:0.3 MPa,固化时间2 h)。试样制备过程在兰州化学物理研究所完成。所得试样粘贴剥离强度0.35~0.40 N/mm(剥离的材料与粘贴面成140°±40°),硬度为75HV,织物密合度不大于0.07 mm,抗拉强度2.8 GPa。对偶材料采用9Cr18Mo,按照GB/T3086高碳铬不锈轴承钢技术条件处理(冷处理温度-55 ℃以下,保温时间不少于1 h),表面粗糙度0.16 μm,直径100 mm,实验前用丙酮对对偶环进行去油处理。试验室相对湿度60%~65%,室温25 ℃。

1.3 测试方法

根据该材料应用条件,选择其常规载荷16 MPa(32 kN)、频率8 Hz、摆动角度±3.2°的条件进行全寿命实验。试验平台主机结构示意图如图1 所示。摩擦副的往复摆动由主轴上的液压摆动缸实现,摆动频率范围0~30 Hz;扭矩和扭角分别通过扭矩传感器、光电编码器测量;加载力则通过摩擦副下方的液压加载缸完成,加载范围为10 kN(5 MPa)至400 kN(200 MPa),其加载方式为闭环控制,可保证摆动摩擦过程中加载力精度±1%;摩擦温度通过距离摩擦表面0.5 mm 处的接触式热电偶进行实时测量,磨损厚度及摩擦副变形量通过位移传感器测量。

图1 测试平台主机结构Fig.1 Test platform structure

为保证测量准确性,在实验初始阶段对试样进行30 min 预磨,确保实验过程材料表面处于良好的润滑状态。实验过程实时监测记录摩擦因数、摩擦温度、变形量随循环次数的变化,间隔50 h 对磨屑进行收集,同时对摩擦表面剩余厚度进行测量记录,为保证测量精度,剩余厚度测量按试样宽度方向b点为6,12,18,24,30,36 mm,长度方向a点为6,12,18,24,30,36,42,48 mm,共48 个点进行测量。当监测摩擦因数突变或摩擦温度突然升高时,则判定试样失去自润滑效果即寿命终止,立即停止本次实验。

2 结果与分析

2.1 摩擦磨损性能分析

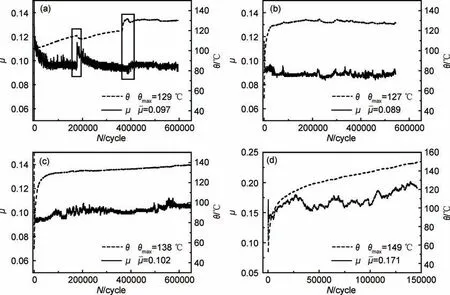

通过对GF/PTFE 纤维复合材料的摩擦磨损性能试验,能够直接获取反映其自润滑性能的摩擦因数和摩擦温度监测曲线。如图2 为不同寿命阶段摩擦因数(μ)和摩擦温度(θ)的变化特征。由图可以看出寿命初期(0~21 h)摩擦因数明显偏高(均值-μ=0.097),且波动较大,期间出现明显的跳跃式波动现象,表明此时材料自润滑性能极不稳定,其原因为对偶环接触面的转移膜在磨损初期尚未完全形成,附着部分移动性较大,导致润滑效果较差。同时,温度在磨损初期整体呈上升阶段,当摩擦因数波动明显的时候温度随之响应,表明摩擦温度的监测曲线也能同步反映摩擦面的自润滑性能。寿命中期(100~119 h)的摩擦因数均值由初期的0.097 下降到0.089,且波动性明显降低,表明此时材料自润滑性能明显提高,该阶段的摩擦温度维持在127 ℃。而磨损时间达到210 h 的摩擦因数开始增大,此时摩擦温度已达138 ℃,表明材料的自润滑效果下降,磨损加剧。在寿命后期312~317 h,摩擦因数波动剧烈,均值高达0.171,摩擦温度则达到149 ℃,且呈上升趋势,表明此时材料已经入失效阶段,停止试验观察试样表面发现已发生局部磨穿现象。虽然该材料磨损时间达317 h,但寿命后期材料的自润滑效果及可靠性已处于不稳定状态,因此实际寿命的标定必然小于317 h。

图2 不同寿命阶段摩擦因数与摩擦温度变化曲线(a)0~21 h;(b)100~119 h;(c)210~239 h;(d)312~317 hFig.2 Variation curves of friction coefficient and friction temperature at different life stages(a)0-21 h;(b)100-119 h;(c)210-239 h;(d)312-317 h

寿命前期摩擦因数和摩擦温度的波动曲线可以看出,二者随时间的变化具有相似性(0~20 h、100~120 h),都随循环次数的增加而升高,摩擦因数偏高的阶段,摩擦温度也较高,具有明显的对应关系。另外,由图2 可以看出,每个阶段的试验中摩擦因数进入动态稳定阶段的时间要快于摩擦温,这是由于摩擦因数进入动态稳定阶段的时间主要取决于形成稳定转移膜的时间,而摩擦温度进入动态稳定阶段的时间主要取决于接触面摩擦热的产生、积累与耗散达到平衡的时间。当磨损到一定程度,摩擦热趋于平稳阶段,此时与摩擦因数波动性的对应关系减弱(210~239 h)。而最后阶段(312~317 h)摩擦因数值及波动性明显增大,停止实验观察试样表面发现已发生局部磨穿现象。

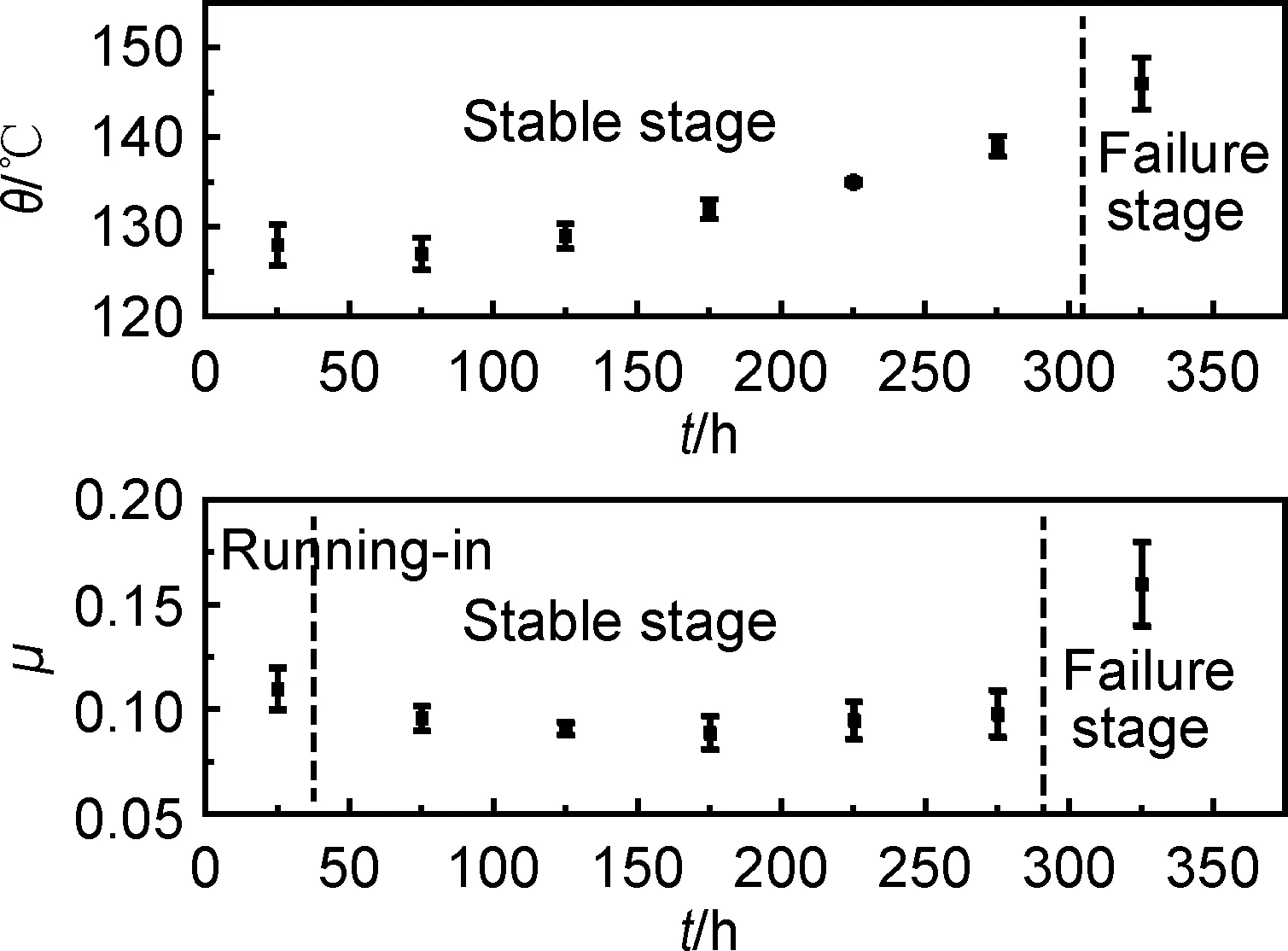

为分析整个寿命周期内摩擦因数与摩擦温度的变化特征,每隔50 h 取均值作为该阶段的参考值,并显示相应的波动性,如图3 所示。可以看出初期摩擦因数值较高,且波动性较大,此阶段为磨合阶段,而摩擦温度初期与中期相比并没有明显偏高。中期稳定阶段摩擦因数较低且波动性小,摩擦温度则在中期开始增高。后期的失效阶段摩擦因数和摩擦温度同步增高,且波动性较大。因此,根据摩擦因数可将材料自润滑性能分为三阶段:磨合阶段、稳定阶段、失效阶段。而根据摩擦温度则可分为两个阶段:稳定阶段、失效阶段。根据前期试验基础,当监测摩擦因数超过0.12 时,材料进入寿命后期的失效阶段,当摩擦因数达到0.16 时,表明材料损伤严重,自润滑性能失效,此时判定为材料寿命终止。另外,监测摩擦温度超过145 ℃时,同样判定材料寿命终止。

图3 摩擦温度与摩擦因数阶段性均值变化特征Fig.3 Periodic mean variation characteristics of friction temperature and friction coefficient

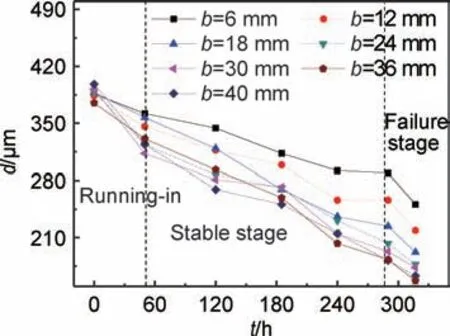

为研究试样在整个寿命周期中的磨损特征,每磨损50 h 对试样表面48 个位置取点测量剩余厚度d,将宽度方向上的6 个点取平均值,得到长度方向上8 个不同位置的磨损剩余厚度随时间的变化,如图4 所示。图中可以看出,试样初始表面不同位置的厚度在375~392 μm 之间,由于图中每一点为多点测量的均值,此处尚无法判断厚度离散性。而当磨合阶段结束后,不同位置厚度差开始明显变大,表明试样表面磨损的不均匀性急剧增大。另外,试样在磨合阶段和失效阶段的磨损量明显偏大,而稳定阶段的剩余厚度下降较为缓和。根据磨损厚度的变化特征,可将试样的寿命周期分为三个阶段:磨合阶段、磨损稳定阶段、磨损失效阶段。该特征与图3 中摩擦因数的规律具有一致性。因此,通过监测试样剩余厚度也能够准确反映其磨损程度及寿命阶段。

图4 试样全寿命阶段磨损特征Fig.4 Wear characteristics of the sample at the whole life stage

实际应用中,该材料的有效可靠使用寿命应控制在稳定阶段之内。当材料磨损进入失效阶段,由于自润滑性能的波动及失效的突发性,随时可能导致关节轴承失效,影响整机安全。

2.2 磨损不均匀性分析

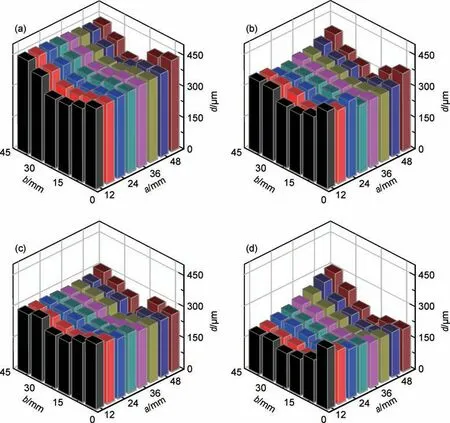

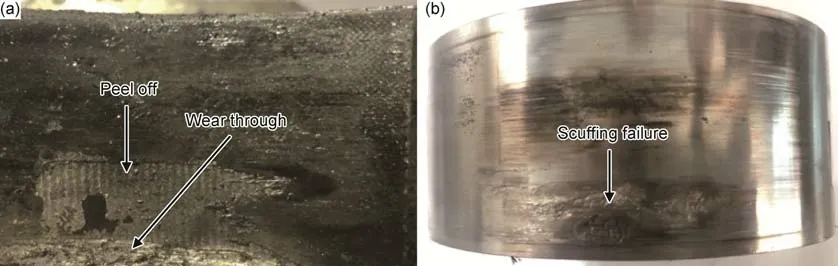

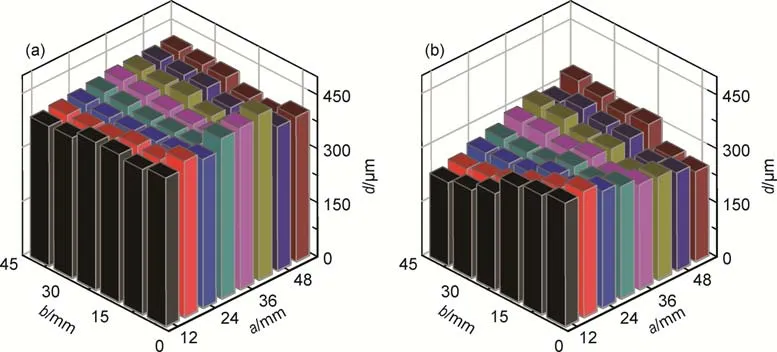

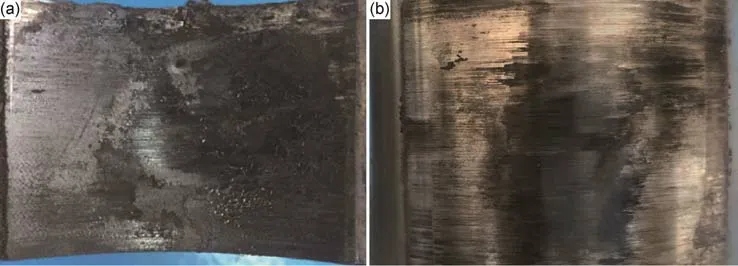

由图4 可以判断,不仅平均磨损量具有时间上的非线性特征,试样摩擦接触面不同区域的磨损程度同样随着时间变化具有位置上的不确定性,即发生磨损严重或轻微的区域随着时间的变化而变化。为分析试样表面各部分在不同寿命阶段的磨损程度,根据每隔50 h 的磨损表面剩余厚度d测量数据获得了试样表面不同区域的剩余厚度分布情况,如图5 所示,图中初始状态的厚度分布不均匀表明试样粘贴固化过程中存在工艺上的误差,导致固化后试样厚度不均匀。可以很明显看出,这种不均匀性在一定程度上加剧了试样的磨损,降低了材料耐磨性能和自润滑效果。尤其是寿命中后期(图4),这种影响更为显著。120 h 和230 h 后试样的剩余厚度分布可以判断出磨损严重区域不断变化,且不同区域磨损量的离散性不断增大。图5 所列4 个寿命阶段的剩余厚度离散性大小(用δ表示,每个磨损试样表面24 个不同区域剩余厚度数据的方差值)为δ317h(35.30)>δ230h(33.03)>δ120h(25.05)>δ初始(22.13),可以看出试样磨损前的不均匀性随着摩擦磨损过程不断放大,由此得出初始状态的不均匀性直接影响材料寿命周期内不同区域磨损程度的不均匀性。而试样失效后的剩余厚度分布图可以看出不同区域的磨损程度相差显著,严重区域出现增强纤维基体磨穿现象。如图6 所示,磨损后的试样及对偶材料表面,可以看出试样磨穿失效区域和剥落失效区域非常明显,且未磨穿剥落的区域表面碳化现象明显。同时,磨损区域不均均分布现象明显,说明局部区域的严重磨损是导致材料最终失效的磨损形式,而非材料整体的均匀磨损失效。

图5 不同磨损时间磨损表面剩余厚度分布(a)0 h;(b)120 h;(c)230 h;(d)317 hFig.5 Residual thickness distribution of worn surface at different wear time(a)0 h;(b)120 h;(c)230 h;(d)317 h

图6 磨损后试样及对偶材料表面(a)试样;(b)对偶环Fig.6 Surface of specimen and dual material after wear(a)sample;(b)counterpart ring

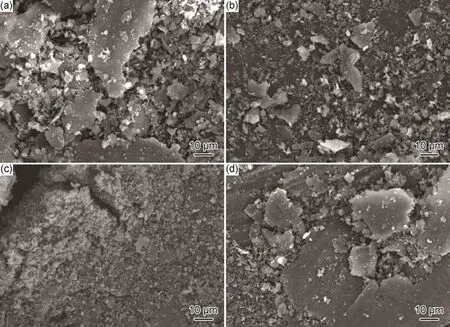

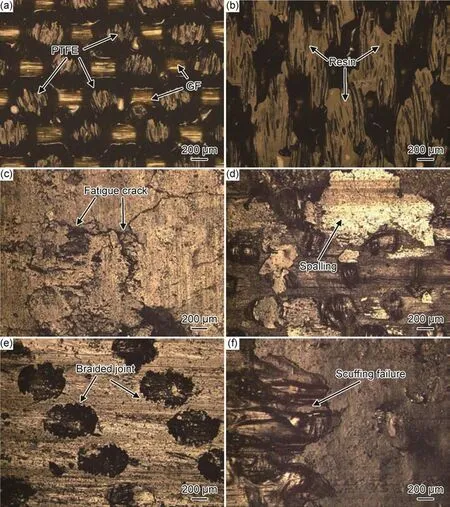

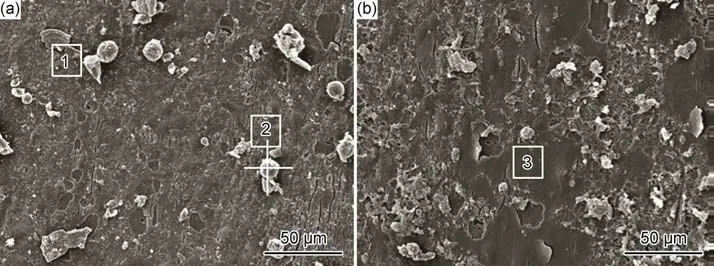

为进一步分析试样在不同寿命阶段磨损的差异程度,通过微观检测对磨损产物进行了微观分析,如图7为选取的不同阶段磨屑的SEM 照片,图8为局部磨穿后材料表面照片,其中图8(a),(b)为磨损前试样表面。图7可以看出试验初期,磨屑为分布不均的孤立片状,产生原因为磨合阶段对偶面尚未形成均匀、稳定的转移膜,在对偶环机械刮擦作用下产生了部分较大的片状磨屑,这也是图4 中初期磨损严重且离散性大的原因。当对偶环表面形成均匀稳定的转移膜后,试样基体表面与对偶环的直接接触则被转移膜阻隔,从而降低了摩擦因数和磨损量,如图7 中120,230 h 磨屑尺寸差异化明显减小,磨屑几何形状细密,以细小磨屑为主,且收集量比较大,尤其是230 h 产生的磨屑,几乎没有块状,表明此时摩擦面自润滑状态及磨损量处于稳定阶段。

图7 不同磨损时间磨屑特征(a)20 h;(b)120 h;(c)230 h;(d)317 hFig.7 Wear debris characteristics at different wear time(a)20 h;(b)120 h;(c)230 h;(d)317 h

图8 局部磨穿试样表面特征(a)初始背面;(b)初始表面;(c)未磨穿区;(d)剥落区;(e)纤维节点剥落区;(f)胶合区Fig.8 Surface characteristics of local worn out specimen(a)initial back face;(b)initial surface;(c)non worn out area;(d)spalling area;(e)fiber node peeling area;(f)gluing area

而试样失效后的磨屑(317 h)则以大片剥落产物为主,其剥落形状与图6 中的剥落区及图8(c)相对应。尽管这种大片剥落产生于试样局部区域,由于该区域试样托和对偶环之间失去自润滑材料隔离(图8(d),(e)剥落区)导致金属直接对磨,所以短时间内就会发生轴承钢胶合(图8(f)),导致整个摩擦副短时间内报废。因此,自润滑材料的实际使用寿命应限制在性能稳定期,一旦进入性能波动较大的失效阶段(图4),即使表面完整,也随时可能发生局部磨穿失效导致严重的机械故障。

2.3 厚度均匀性对磨损寿命的影响

由前述分析可以判断,试样磨损厚度的均匀一致性对材料的使用寿命具有决定性影响,主要原因为试样固化粘接的不均匀性导致的摩擦接触应力集中进而造成机械损伤程度不一致以及不同区域形成的转移膜状态不同所导致。据此,第二批试样制备过程中重新设计改进固化模具,将所制备的试样整体不同区域厚度方差由原来的22.13 降低到16.85。如图9(a)所示,试样粘贴固化后表面均匀性明显提高,仅边缘部分厚度误差依然较大。图9(b)为经过375 h 磨损失效后剩余厚度表面,可以看出磨损后表面离散性比初始状态增大,由于自润滑纤维编织材料磨损过程中转移膜的动态特性,导致摩擦接触面不同区域的自润滑效果不尽相同,因此不可避免的造成不同区域磨损不一致,然而失效后其整体均匀性仍有所提高,剩余厚度方差由原来图5(d)的35.30 下降为27.34,且失效后没有出现明显的剥落痕迹,如图10 所示。图11 和表1 为试样磨损后对偶环表面的SEM 照片和EDS 分析,可以看出未磨穿区转移膜覆盖程度依然较为均匀,磨穿区则出现了明显的剥落坑,转移膜附着面积降低。同时在对偶环表面发现了大量的金属颗粒,表明自润滑材料寿命后期存在金属磨粒磨损,且磨损严重。

表1 图11 中对应位置的EDS 分析结果(质量分数/%)Table 1 EDS analysis result corresponding to the positions in fig.11(mass fraction/%)

图9 磨损前后试样表面剩余厚度(a)0 h;(b)375 hFig.9 Residual thickness of sample surface before and after wear(a)0 h;(b)375 h

图10 磨损失效后的试样与对偶材料表面(a)试样;(b)对偶环Fig.10 Surfaces of sample and counterpart ring after wear failure(a)sample;(b)counterpart ring

图11 对偶环表面转移膜SEM 照片(a)未磨穿区;(b)剥落区Fig.11 SEM morphologies of transfer film of counterpart ring(a)non worn out area;(b)spalling area

可见,提高材料初始状态的均匀一致性能够有效提高自润滑效果和磨损性能。如图12 所示,为重新固化后试样全寿命磨损中剩余厚度变化曲线,可以看出初始阶段和失效阶段的磨损依然较为严重,然而50~200 h 的寿命区间内,不同区域的磨损量离散性较图4相比明显改善。推其原因为试样初期厚度的均匀一致性提高,避免了摩擦过程接触面较大的应力集中现象,降低了机械作用力对试样表面的磨损,同时避免了局部摩擦面温度过高问题,使整体摩擦面磨损趋于均匀。因此可将稳定阶段分为两部分:轻微的非均匀磨损和非均匀磨损加剧阶段,前一阶段中材料的自润滑性能最稳定,各部分接触区磨损基本保持一致。后一阶段则随着磨损程度的增加,编织结构的各向异性开始体现,导致非均匀性特征显现。200 h 以后,不同区域磨损程度的离散性逐渐增大。此时,自润滑过程中的摩擦面的动态变化特性起到主要作用,造成不同区域磨损程度的差异化增大。从整体寿命来看,重新固化后的试样稳定阶段由原来的230 h 增加到280 h,整体寿命则增加了57 h。因此,提高试样的均匀一致性可降低磨损过程中摩擦面不同位置磨损的差异程度,并延长寿命周期中的稳定阶段,对提高材料的性能及寿命具有显著作用。

图12 全寿命磨损厚度变化Fig.12 Changes of wear thickness of whole life cycle

3 结论

(1)通过全寿命试验及分析得到自润滑性能和磨损性能具有明显的阶段特征:磨合阶段、稳定阶段、失效阶段,根据摩擦热和摩擦因数的实时监测数据能够判断材料在不同阶段的性能和寿命特征。

(2)GF/PTFE 自润滑纤维复合材料的损伤具有显著的非线性动态特征:随时间变化磨损程度的不均匀以及局部严重磨损位置的动态特征,前者导致摩擦副自润滑性能波动,后者则易造成材料局部磨穿失效引起突发性事故。

(3)GF/PTFE 自润滑纤维复合材料表面厚度的不一致极大的弱化了其磨损寿命,提高表面厚度均匀一致性可显著提高材料自润滑性能和磨损寿命。