热处理温度对激光熔覆机械轴承耐磨损性能的影响

2023-11-22孟丽娜刘丹丹罗玉梅

孟丽娜 刘丹丹 罗玉梅

(郑州工业应用技术学院 河南 新郑 451100)

作为一种常用的机械零部件,轴承在使用期间不可避免地要与其他部件碰撞产生摩擦和磨损,所以轴承是否耐磨损对于机械使用寿命有着十分重要的影响。为减少机械轴承的磨损程度,保障机械设备安全运行,很多研究人员开始对轴承表面改性方法进行研究,其中的激光熔覆是目前使用最为频繁的改性方法,能够有效提升轴承的耐磨损性能。但是目前关于此方法的研究较少,如何去处理激光熔覆后轴承的研究更是少之又少,这种状况难以促进该项技术的发展和创新。因此,本文基于上述背景,对激光熔覆轴承耐磨损性能受到热处理温度的影响情况进行详细研究,并为机械轴承的激光熔覆后处理和改性提供新思路,希望能够帮助该项改性技术的推广和应用。

1 激光熔覆与热处理的原理分析

1.1 激光熔覆

激光熔覆是通过集中的激光使金属表面产生高温/使其温度升高到熔点以上,然后迅速降温,使金属熔化和被覆的一种高级加工技术。激光熔覆法能够实现不同材质、不同形状和不同尺寸的工件表面的高效率、高精度、非接触性和无污染等特点[1]。

该技术的工作机理是通过同步或预置材料的方式,将外部材料添加至基体经激光辐照后形成的熔池中,并使二者共同快速凝固形成包覆层。此外,该技术具有高能量密度、较快工作时间等优点,可保证在物质熔融之前其温度就已超过熔融点,从而可以防止其在熔融前发生过加热、变形等现象。在熔化后金属会变成液体,而在此过程中,激光可以改变熔池的方向,从而将需要的位置填满[2]。当激光结束后,金属表面的液体会在一瞬间凝固。该方法能在较短的时间内完成部分融化,并能迅速冷却,以获得具有良好的微观结构和高精度的产品。

激光熔覆特性:熔覆层具有较低的稀释程度和较高的结合力,并与基体形成一种冶金性结合,能明显提高基体表面的耐磨性、耐蚀性和耐热性;其具有良好的抗氧化和电性能,可以实现对表面的修饰和修补,在满足对物质表面特殊性质需求情况下,节省大量材料费用。与传统的堆焊、喷涂、电镀、气相沉积等方法进行比较,激光熔覆法的熔覆量小、组织致密、涂层与基体的结合力好、适用材料种类多、粒度和含量变化较大、应用前景良好。

根据目前激光熔覆技术的应用现状,可以分为以下三大类。

第一类是对燃气轮机叶片、滚子、齿轮等进行表面处理。

第二类是工件的表面修补,如转子、冲模等。相关数据显示,修理后的零件的强度可以保持在原来的90%以上,修理成本还不到重置成本的1/5,而且还可以有效地减少修理周期,从而解决在大型企业中的转动零件快速抢修问题[3]。另外,在关键构件表面进行超高抗磨、耐腐蚀合金化可大幅提升构件的服役寿命,且构件表面不产生任何变形。在此基础上,采用激光熔敷技术,不但可以提高铸型的强度,而且可以使铸型的生产成本减少2/3,生产周期减少4/5。

第三类是激光技术的应用。采用同步输送粉末或金属丝的方法,实现多次的激光熔覆层,得到一次成形的3D零件。这一工艺也被称作激光熔融沉积、激光金属淀积、激光直接熔融沉积等。

1.2 热处理

热处理是指材料在固态下,通过加热、保温和冷却的手段,以获得预期组织和性能的一种金属热加工工艺[4]。随着人类社会由石器向青铜器、铁器的发展,热处理对人类社会的影响日益显现。

2 试验材料与方法

2.1 试验材料

本次开展试验所选用的材料为GCr15 机械轴承,该轴承为被激光熔覆处理后的试样,如图1所示。

图1 GCr15机械轴承被激光熔覆处理后图示

本次激光熔覆处理选择CO2激光器在HUSTJKR5170 型激光加工系统上进行,该激光器最大功率为5 kW。熔覆材料选择Ni∶WC 为4∶1 体积比的混合物。其中,激光功率为3.2 kW;扫描速度为5.1 mm/s,光斑直径为2.8 mm,气体流量为15 L/min,涂层厚度为(80±5)μm,搭接率为35%。

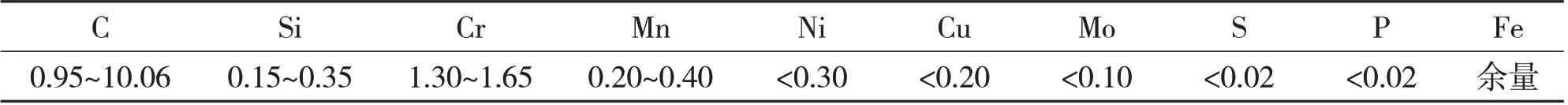

机械轴承本身的化学成分如表1所示。且该轴承的内径与外径分别为φ40 mm和φ68 mm,高度为15 mm。

表1 机械轴承化学成分数据统计(单位:%)

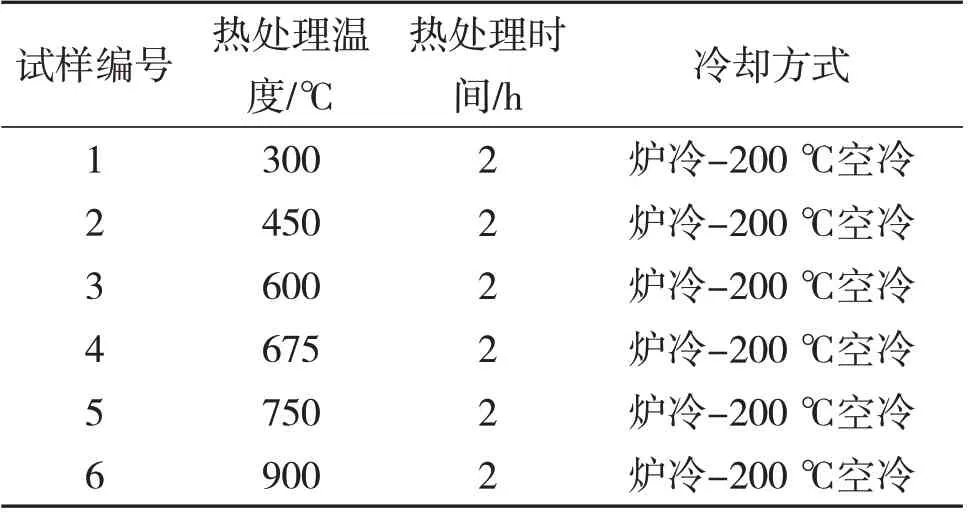

本次热处理工艺选择在工业热处理炉中进行,本次试验共选择6个试样,分别以300 ℃、450 ℃、600 ℃、675 ℃、750 ℃、900 ℃的温度进行试样的热处理,处理时间均为2 h,且冷却方式均选择“炉冷-200 ℃空冷”。具体见表2。

表2 机械轴承热处理工艺

2.2 试验方法

根据图1 中所标注的位置(正方形和菱形)分析,使用线切割方法在本机械轴承上切取6 个磨损试件,尺寸均为φ30 mm×10 mm。试验选择在MMUD-5B型摩擦磨损试验机上实施,转速为250 r/min,磨损时间为15 min,磨损载荷为100 N,相对滑动速度为90 mm/min。将这6个试件分成两组,每组3个,分别以25 ℃的室温和500 ℃的高温进行试验热处理,随后使用PG18型的金相显微镜与EV018型的扫描电子显微镜下观察轴承试样磨损之后的表面情况,并且对其进行拍照记录。

3 实验结果与深度分析

3.1 室温磨损性能

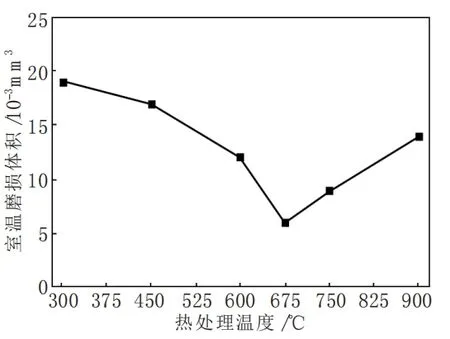

在图2中显示热处理温度对轴承样品在室温(25 ℃)下的抗磨性的影响。由图2 可知,经过激光熔覆表面处理的GCr15 机械轴承,热处理温度对其室温抗磨损性能有较大影响。随着热处理温度在300~900 ℃之间逐渐升高,其室温磨损量呈先减少后增加的趋势,其耐磨性呈现出先增加后降低的趋势。在300 ℃的热处理条件下,轴承在室温下的磨损量达到19×10-3mm3,达到最大值[5]。若将热处理温度提升至675 ℃,则轴承在室温下的磨损量最小,与300 ℃热处理时相比减少68%,使其在室温下的耐磨性最好。若继续升高热处理温度,则会使其室温磨损体积不断增大,在900 ℃以上其室温磨损体积可达14×10-3mm3,且其室温耐磨性降低。因此为尽可能地提高激光熔覆GCr15机械轴承的室温耐磨损性能,热处理温度不应设定得过低或过高,优选为675 ℃。

图2 热处理温度对于轴承试样室温磨损性能的影响

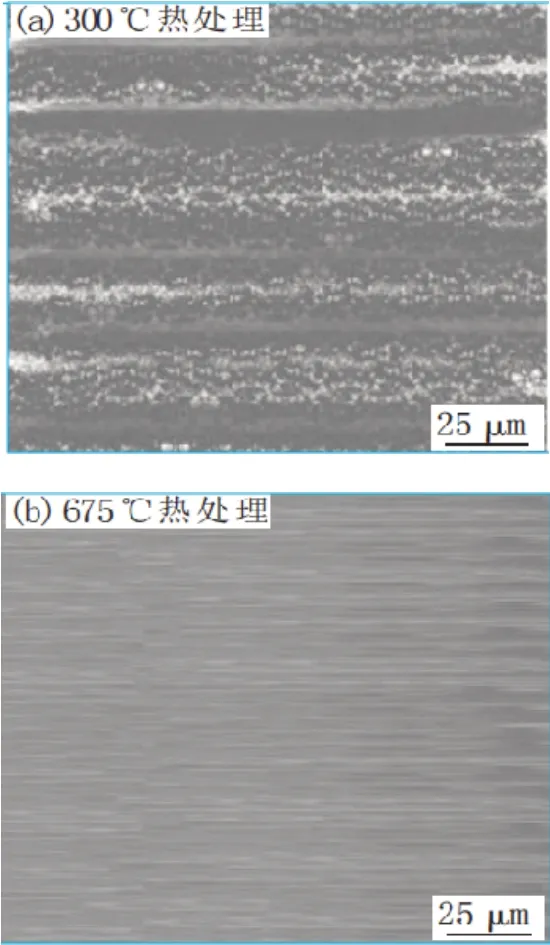

如图3所示,其显示的是不同温度热处理的GCr15型机械轴承试样室温磨损表面形貌。由图3 可以看到,在热处理温度低到300 ℃时(图3(a)),轴承在室温摩擦后,其表面会产生较多的磨粒和较粗的磨痕,并且会产生比较严重的磨损现象。将热处理温度提升到675 ℃(图3(b)),在室温摩擦后,轴承的表面没有显著的磨粒,也没有粗大的磨痕,只有很小的磨痕。与300 ℃下的热处理相比,该合金的耐磨性有明显的提高[6]。

图3 不同温度热处理的轴承试样室温磨损表面形貌

3.2 高温磨损性能

在500 ℃时,热处理温度对轴承样品的抗磨性的影响见图4。由图4 可知,经激光熔覆表面处理后的GCr15 机械轴承,其高耐磨性受热处理温度的影响较大。随着热处理温度由300 ℃逐渐升高至900 ℃,其高温磨损量呈现出先大幅降低后大幅增加的趋势,且在高温条件下耐磨性先是大幅度提高,然后又大幅度降低[7]。在300 ℃的热处理条件下,轴承产生了42×10-3mm3的最大高温磨损量。若将热处理温度提升至675 ℃,则轴承在300 ℃下的耐磨性最好,其耐磨性可达11×10-3mm3。若继续升高热处理温度,则会使高温磨损体积逐渐增大,在900 ℃时,其高温磨损体积会骤增到34×10-3mm3,且耐磨性大幅降低[8]。因此,热处理温度不应设定得太低也不应设定得太高,最好是675 ℃,以便尽可能地提高激光熔覆GCr15机械轴承的高温耐磨性。

图4 热处理温度对于轴承试样500℃高温磨损性能的影响

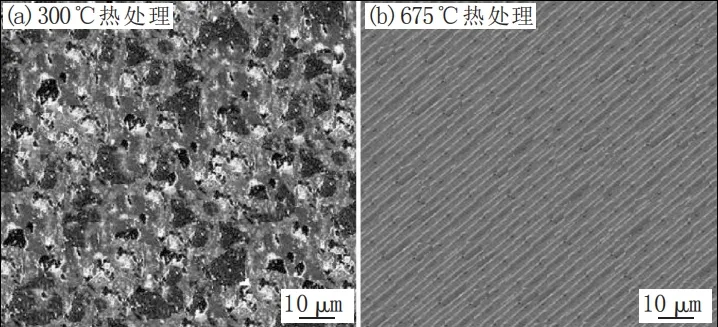

如图5 所示,其所表示的是在不同温度的热处理下激光熔覆GCr15机械轴承试样500 ℃高温磨损表面的形貌SEM照片,该照片是由扫描电子显微镜所呈现。

图5 不同温度热处理的轴承试样500 ℃高温磨损表面形貌的SEM照片

由图5 可以看出,当热处理温度低到300 ℃(图5(a))时,试样出现的磨损现象较为严重,轴承本身的高温耐磨损性能较差;当把温度提升到675 ℃(图5(b))时,轴承在高温磨损之后其表面并没有发现较为明显的起皮或者脱落现象,只有较为均匀的磨痕布满其表面,磨损的现象较300 ℃的温度相比较得到明显的改善。

4 结论

综上所述,本文通过对激光熔覆的GCr15 机械轴承的热处理结果分析,探讨热处理温度对于其耐磨损性能的影响,主要得出的结论如下。

(1)在25 ℃下,随着热处理温度由300~900 ℃升高,GCr15 机械轴承在室温下的磨损量呈现出先减少后增加的趋势。在常温条件下,轴承的抗磨性呈现出先增加后降低的趋势。在300 ℃的热处理条件下,轴承在室温下的磨损量最大,耐磨性最差。在675 ℃的热处理条件下,轴承的耐磨性和耐磨性都得到了最大程度的改善,与300 ℃的热处理相比,轴承的耐磨性降低68%。

(2)在500 ℃时,随着热处理温度由300 ℃升至900 ℃,在500 ℃时,GCr15 机械轴承的磨损量先是迅速减少,然后又迅速增加。在高温条件下,轴承的抗磨性先有明显改善,然后迅速降低。在300 ℃的热处理条件下,轴承具有最大的高温磨损量和最小的耐磨性。在675 ℃的热处理条件下,轴承的耐磨性和耐磨性都得到了很好的改善,与300 ℃的热处理相比,轴承的耐磨性降低74%。

(3)对于GCr15 机械轴承而言,在进行激光熔覆时,最好在675 ℃下进行热处理。