基于CAD/CAE技术的复杂面板注塑模具设计研究

2023-11-22王媛杨晶孙然

王媛 杨晶 孙然

(六安职业技术学院 安徽 六安 237158)

传统注塑模具设计以人工估算为主,在模具设计周期、耗费成本与制造质量方面,通常存在着一系列的开发效率与成本问题。依托CAD/CAE 软件技术的现代注塑模具设计,主要利用CAD 制图软件,对模具的三维结构、零部件等作出全面设计,包括UG模块建模、Mold Wizard模具三维设计,再使用CAE模拟流动分析软件,进行注塑模具系统浇筑的模拟仿真,确定模具结构成型的工艺参数,并结合模具结构冷却系统,从而实现复杂面板的注塑模具设计。

1 基于CAD/CAE 技术注塑模具的系统化设计流程

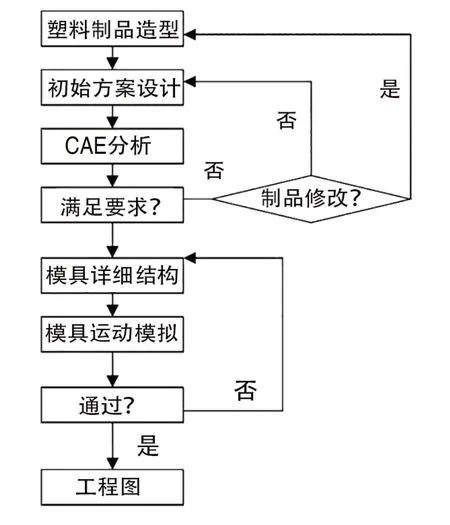

CAD/CAE作为计算机辅助设计与制造软件,其被应用到塑料模具的注塑设计过程中,主要依据客户提供的模件资料信息,包括不同模具平面、曲面及截面的图纸资料,展开不同复杂面板模具的三维结构设计,同时进行模具零部件成型、熔体流动行为的模拟分析,在计算机控制面板中显示其外观,具体设计执行流程如图1所示。

图1 CAD/CAE技术注塑模具的设计执行流程

首先,使用CAD绘图软件导入模具制件的平面数据,设计注塑模具制品的整体造型,随后确定不同复杂面板模具设计的初始方案,包括型腔数目、浇注口位置、浇口数量、冷却管道等结构的设计。其次,利用CAE 辅助制造软件对已建构完成的注塑模具三维结构,做出塑料流动、模具保压、冷却翘曲的可行性评估分析,判定成型模具结构是否符合制件生产的要求,再决定是否修改与完善相应的注塑浇注系统、模具冷却系统。最后,针对CAE软件的评估分析结果,采取CAD软件进行模具几何造型、力学性能等的结构设计,对注塑模具开模、推件与合模流程进行模拟,包括模具温度、塑料流动状态、制件强度的模拟测试,并将三维结构图转换为二维工程图。

2 注塑模具成型零部件、冷却系统设计的主要内容

2.1 注塑模具型腔、成型零部件结构设计

型腔包括凹模、凸模、成型杆、成型环、嵌件等组成部分,通常要针对不同塑件的形状、用途、结构性能要求,进行型腔分型面、进胶、排气位置的设置,然后组合不同尺寸的塑件型腔为合模。先根据多个分开模具的分型面,确定型腔放置角度、进胶位置,一般将塑件分型面与注塑机开模运动方向互相垂直,或者将分型面制作为具有一定倾斜度的侧凹平面,通常一个模具分有若干个分型面,包括水平、垂直和复合分型面等[1]。

为保证注塑制品能顺利地从型腔脱出,会选择制品最大轮廓的断面位置,进行制件分型面型腔、型芯的进胶与注塑,将型芯放置于动模边、凹模放置于定模边,从制件同心部分出发来完成合模操作。特别对存在侧孔或侧凹零件的分型处理,采用侧向分型抽芯方式进行零件注塑时,要将分型距离长的一边放于分型面开模处,短的一边设置在分型面另一侧,来提高制件定位、合模的中心对准性。

成型零部件包含与塑料直接接触的型腔凹模、凸模,以及型芯、镶块、成型杆、成型环等构成零件。其中,凹模、凸模作为成型塑件的表面包裹结构,需要有足够的硬度、强度、刚度及精度,而且选用整体嵌入式、大面积镶拼式、四壁拼合式等方案,对大尺寸的注塑制件进行设计。型芯作为成型塑件的内表面零件,也分为整体、组合等的拼接方式,通常组合式型芯被用于注塑热处理、生产制造之中,可大大地减少模具加工的工作量。

2.2 注塑模具型腔、型芯尺寸设计

模具成型过程中型腔、型芯的径向尺寸,对生产塑件形状、尺寸精度具有重要影响,这也就是成型零件在制造中存在的公差问题。模具设计时的收缩、使用过程中的磨损,都会带来型腔、型芯深度或高度的尺寸误差。

例如:某模具塑件型为按照δ=δs+δm+δw+δq的方式计算。

其中:δ为成型塑件的总误差,δs为塑件收缩率变化引起的尺寸变化,δm为零件制造误差,δw为模具型腔使用的磨损量,δq为固定、可移动成型塑件的配合间隙误差、安装误差[2]。

虽然在利用型腔制作的成型制件,在各项误差均达到最大值的几率较小,但多种累计误差会使塑料制品的模具制造、加工工艺精度大大降低。因而为统一模具塑件型腔、型芯尺寸,设定型腔的最小尺寸为LM、最大尺寸为Lp,偏差正值(负值)分别为δm、Δ,则型腔、型芯平均尺寸可表示为

对于注塑模具型芯高度的计算,也与以上情况类似。若对注塑动模的型芯固定进行余量修模,则容易磨去端面形状使型芯增长,而整体式型芯径向尺寸又过短,因而要合理控制塑件材料的收缩率、型芯磨损状况,来保证固定板上型芯高度的适中。

2.3 注塑模具冷却系统设计

冷却系统决定着注塑模具成型的好坏,也会对塑件生产效率、生产质量等产生关键作用。模具注塑成型执行的流程中,型腔冷却就占到整个成型周期时长的80%,那么如何合理控制冷却介质、冷却流量、冷却温度、冷却水路等,是保证冷却速率、冷却均匀性的重中之重。通过将传统冷却系统,与CAE辅助分析软件结合,进行动模、定模、型腔四周的冷却水通道设置,可以最大程度实现塑件的均匀冷却,避免制品冷却不均匀的翘曲变形问题[3]。

(1)冷却水道设置。在注塑动态模型、定量模型和型腔四周,均匀设置多个冷却水通道。

(2)冷却水孔设置。冷却水孔选取8 mm以上的直径,不同水孔直径越大、孔间距越小,对塑件成型的冷却均匀性就越好,水管壁离型腔表面的距离以12~15 mm为最佳。

(3)水孔采取并流流向,降低出入水口温度差。在型腔浇口处熔体的冷却充模过程中,浇口附近温度高、末端温度低,为控制入水口、出水口均匀冷却的温度差,主要通过设置竖向排列的冷却水路水道(如图2所示),使冷却水迅速从浇口流至末端,保持型腔模具各个位置的温度差控制在2~3 ℃。

图2 注塑模具浇筑的冷却水道设置

3 基于CAD与UG/Mold Wizard软件技术的汽车保险杠注塑模具设计执行流程

依托于CAD 与UG/Mold Wizard 软件技术的复杂注塑模具设计,是利用CAD软件、UG/Mold Wizard插件工具的功能命令,辅助设计人员进行一系列工业模具设计,提高注塑模具制作的生产效率、质量水平,主要设计执行流程如下。

3.1 制件三维造型的设计

根据导入的注塑制品平面数据,在CAD软件中生成注塑模具的三维结构造型。

3.2 成型零部件设计

注塑模具通常包含型腔、型芯等成型零部件,利用CAD 软件的整体一致性收缩率,进行模具制品外表面型腔、内表面型芯的缩放操作,可以对注塑材料冷却成型的收缩率、模具磨损作出有效控制。

3.3 模架设计

借助于CAD建模软件的标准模架设计,可以通过相应的建模模块,自行建构企业产品的标准模架,并选出自身所需要的模架类型、模具制件数据。

3.4 典型零部件结构设计

具体包括模具顶出结构、侧抽结构、冷却系统等的设计。

3.5 模具零件图生成

在CAD模具设计软件的平面设计窗口,进行模具零件形态、尺寸等的绘图标注[4]。

4 汽车保险杠注塑模具的CAD技术设计方案

4.1 汽车保险杠之间的三维结构设计

汽车保险杠制件结构非常复杂,存在着多种长度、厚度、切面、圆角和孔径等组成部分,需要使用CAD模具设计软件,以及UG/Mold Wizard 工具创建模具的整体框架,进行圆角、壁厚、斜度、孔径等的组成设计。

4.1.1 圆角

汽车保险杠两侧内外部的转角处,通常应采取机械强度高的圆角设计,在UG插件中运行检查几何体,设置对象的片体边界、面面相交数据结构,使塑料能够在型腔夹角处正常流动,成型冷却时不产生内应力和裂纹。

4.1.2 壁厚

保险杠壁厚一般为其长度的1/30,平均厚度为3~3.5 mm,在注塑成型执行的过程中,要通过CAD 设计软件,合理控制模具成型的收缩率、冷却硬化速度,来得到厚薄均匀、适当的热塑性塑料制品。

4.1.3 斜度

对于产品模型斜度的设置,通常利用CAD软件的MPV 部件验证功能,定义不同面拔模角的检查界限,确定产品模型的底切区域、实体边界,列出型腔或型芯的正面、负面,搜索多条分型线并设置颜色,通常型腔、型芯区域特定组面有着不同的颜色,具体塑模部件验证操作见图3。

图3 CAD软件的MPV部件验证操作

从图3 中的操作对话框可以看出:当前“页”对汽车保险杠产品模型的成型分析,主要包括拔模角、底切两部分内容,针对模型型腔、型芯可设定不同的颜色,同时用不同颜色设置产品模型的分型线。图3的型腔区域包含473个、型芯区域包含1 176个,交叉区域面、竖直面或未知面的类型有79 个,单击“应用”按钮后,可得到汽车保险杠产品型腔、型芯区域的颜色图[5]。

4.1.4 孔

汽车保险杠有着各种各样形状的孔,通常存在于不减弱塑料制品机械强度的位置,其形状也与模具制造工艺相贴合。在对汽车后保险杠制件孔进行设计时,利用UG插件的建模模块,建立与汽车保险杠曲面、孔特征相符的三维模型,表示其内外部的组成结构,具体如图4所示。

图4 汽车保险杠内外部孔径的组成结构

4.2 模具分型线、分型面的设计

汽车保险杠注塑模具的分型线设计,要根据塑件与模具相接触的边界线,确定分型线、脱模方向等组成部分。利用UG/Mold Wizard 插件工具的“分型线”功能,选择“编辑分型线”并点击确定,具体如图5所示。

图5 UG/Mold Wizard插件的模具分型线设计

从以上操作对话框可以看出:型芯、型腔相交区域的分型线编辑与确定,应先利用引导区域的“搜索环”功能,查找塑件产品模型相邻的分型线,检索到候选的曲线、分型线边界,并将其添加至分型线环之中。若发现型芯、型腔相交区域有间隙,则会根据选择取向提示,按不同颜色的面进行分型曲线搜索,这就用到MPV塑模部件验证的颜色,根据以上颜色设置准确找出分型线的位置。

而对于汽车保险杠注塑模具分型面的设计,要单击分型管理器的“区域和直线”功能面板,如图6所示。根据上步已经完成MPV塑模部件验证的分型线,设置型腔、型芯颜色,编辑型腔或型芯的区域边界,然后借助UG/Mold Wizard 插件的补面工具,修补模具成型腔面的孔径。

图6 注塑模具分型面的MPV塑模部件验证工具

5 汽车保险杠注塑模具的CAE技术分析研究

5.1 制件材料与成型工艺选择

CAE/CFD Software制造平台的Moldflow软件,主要用于注塑模具设计的模拟分析。在汽车保险杠注塑模具设计过程中,先根据Moldflow提供的材料库,选择注塑材料的品牌供应商、材质。如常见的制件材料荷兰DSM 公司,开发的三元乙丙橡胶改性PP 合金(PP/EPDM),该材料熔体密度为0.778 3 g/cm3、熔体温度为220 ℃、脱模温度为65 ℃、模具温度为40~60 ℃。

根据选定的制件材料,利用Moldflow 软件的选择分析类型(Set Analysis Sequence)命令如图7所示,将多个制件成型工艺的类型叠加在一起,确定汽车保险杠注塑模具对象的最佳浇口位置[6]。

图7 Moldflow软件的制件浇筑成型工艺选择

5.2 最佳浇口位置与数量分析

汽车保险杠塑料制品在注塑成型后,往往会存在制件气穴、熔接痕或翘曲等的诸多问题,这主要由于模具内塑料的流动不均匀、不合理造成的。因而利用CAE 平台的Moldflow 软件,进行模具中MPI 流动填充的分析,可以发现不同填充方式,对模具内温度、压力带来的变化,以及产生制件气穴、熔接痕等缺陷问题的主要原因。

由于汽车保险杠属于外饰件,需要采取更低的注塑压力、锁模力,以及冷热流道相结合的浇注方式,进行主流道、1 分流道、2 分流道和3 分流道的浇筑作业,其中塑料、金属与分型面冷流道相接触,温度介于冷热之间。因此,将分型面设置为冷流道,分模时在Moldflow 软件内进行预分析,再结合实际确定的最佳浇口位置。

5.3 注塑填充模拟结果与分析

利用CAE 平台的Moldflow/Fill 功能模块,对汽车保险杠模具注塑填充的过程,进行填充时间、填充压力,熔体流动数据等的模拟,可以得出制件在长度、厚度方向上的流动平衡状况,具体有关熔体流动速度、分子趋向、剪切应力,以及气穴、熔接痕模拟结果如表1所示。

表1 汽车保险杠注塑填充的模拟结果

根据以上填充分析结果可以得出:在汽车保险杠模具浇口数量增多情况下,模具填充时间、注射压力等指标呈现下降的趋势,但气穴、熔接痕数量却有着明显的增长。特别产品中部、左右两侧的熔体汇合处存在大量气穴,严重影响充模质量,因此要采取合适的浇口数量、浇口角度,加大浇口横截面来得到更加良好的注塑效果。

6 结语

大型复杂面板注塑产品的结构设计,要利用CAD工业绘图软件、CAE计算机模具仿真软件,对需要注塑的模型制件,在浇口数量、浇口位置确定的基础上,进行填充、冷却和保压等的流程操作,对翘曲变形位置与原因作出分析,进而重新设置注塑模具的浇口位置、冷却系统,对存在的模具精度不达标、翘曲变形问题作出解决,以生产出更加优质的复杂面板模具。