内置非贯通型钢STRC 柱压弯承载力计算研究

2023-11-22王秋维史庆轩

王秋维,赵 航,史庆轩,王 璐

(1.西安建筑科技大学土木工程学院,陕西,西安 710055;2.结构工程与抗震教育部重点实验室(西安建筑科技大学),陕西,西安 710055;3.陕西工业职业技术学院土木工程学院,陕西,咸阳 712000)

随着现代建筑向超高层和重载化方向发展,钢筋混凝土(RC)框架柱承担的竖向荷载越来越大,柱截面尺寸也相应增加,这使得结构底部容易形成延性差的短柱甚至超短柱。基于此,TOMII 等[1]提出钢管约束钢筋混凝土(steel tubed reinforced concrete,STRC)柱的概念,即采用外包钢管约束RC 柱,钢管在柱两端断开,不直接承担竖向荷载,仅提供充分的约束作用。

近年来,国内外对STRC 柱的抗震性能展开了较多研究,研究表明钢管仅提供横向约束时,可有效避免发生局部屈曲[2-6],同时钢管约束延缓了混凝土损伤发展,可将柱体剪切破坏转变为弯曲破坏,高轴压下柱仍具有良好的变形能力[7-11]。然而,由于钢管在柱底断开,其抗弯能力不能被充分利用,同时柱梁节点处无外包钢管约束,导致节点区域会发生混凝土压溃破坏,存在节点先于构件破坏的可能性。我国青岛海天中心项目[12]在应用STRC 柱时,提出设置型钢短柱来改善节点的强度和刚度,如图1 所示,在此方案中,型钢短柱同时也起到改善STRC 柱塑性铰性能的作用,可见,内置型钢增强可同时满足结构“强节点、弱构件”和“强柱弱梁”的抗震设计要求。

图1 内置非贯通型钢增强STRC 柱节点Fig.1 STRC column joint reinforced with built-in non-through steel

采用型钢短柱增强节点时,型钢需在柱内伸入一定长度,形成内置非贯通型钢增强STRC柱,与无内置型钢的普通STRC 柱相比,此类新型组合柱的破坏可能发生在柱根部及型钢-混凝土过渡面两个部位。然而,目前对非贯通型钢增强STRC 柱的破坏机理及承载力研究还比较缺乏,基于此,本文通过内置不同长度型钢STRC 柱及无型钢试件的拟静力试验,分析型钢长度对柱受力机理等的影响,并采用数值模拟探索内置型钢对STRC 柱的增强机理,进而提出2 种破坏形态柱的压弯承载力计算模型,建立内置型钢合理长度的确定方法,研究结果为内置非贯通型钢STRC 柱的设计提供理论依据。

1 试验概况

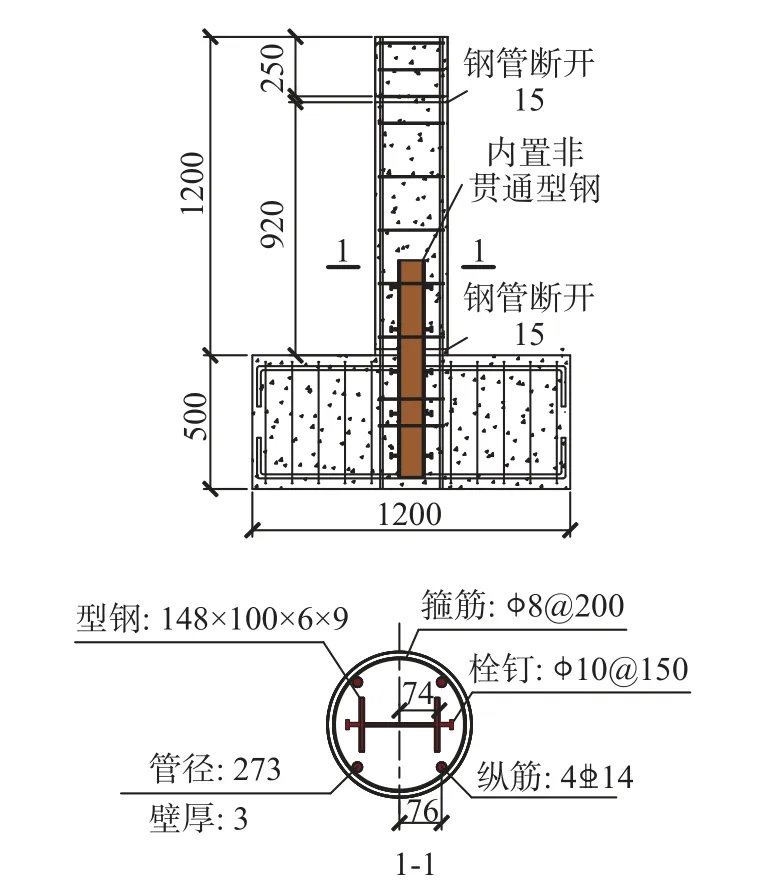

共设计3 个内置非贯通型钢STRC 柱及1 个无型钢普通STRC 柱对比试件。内置型钢长度分别为100 mm、250 mm、450 mm。钢管采用Q235 级钢材,直径D为273 mm,壁厚t为3 mm,纵筋采用HRB400 级钢材,直径14 mm、箍筋采用HPB300 级钢材,直径8 mm,型钢采用Q235 级钢材,尺寸为148 mm×100 mm×6 mm×9 mm,试验轴压比nt为0.5,试件主要设计参数见表1,构造形式及截面尺寸如图2 所示。

表1 试件主要设计参数Table 1 Parameters of specimens

图2 试件构造及截面尺寸 /mmFig.2 Dimensions and details of specimens

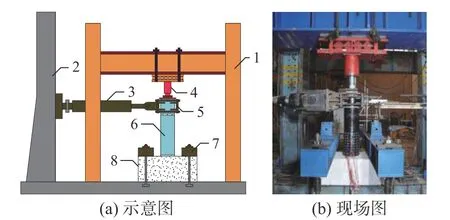

试验加载装置如图3 所示,采用荷载-位移混合控制加载方式,屈服前采用荷载控制,每级增加10 kN 循环1 次,屈服后为位移控制,按屈服位移Δy的倍数(1.5Δy、2Δy、…)进行加载,每级循环3 次,加载至试件严重破坏或不宜继续承载时停止加载。测点布置如图4 所示,主要测量内容包括:① 柱顶水平荷载及位移,用于分析试件水平承载力、滞回性能和延性等;② 柱下端450 mm范围内(由底梁顶面起算)的钢管应变,原因为根据有限元预研结果,钢管最大弯矩发生在450 mm左右,故取此范围研究钢管纵横向应力的梯度变化。

图3 试验加载装置Fig.3 Test loading setup

图4 测点布置 /mmFig.4 Layout of measurement points

2 试验结果及分析

2.1 破坏现象

加载过程中各试件的破坏现象相似,以典型试件STRC-3 为例进行描述,如图5 所示。当达到屈服位移Δy时,钢管断开处开始产生水平裂缝,钢管与混凝土之间有少量滑移;达到峰值位移Δp时,受压侧混凝土保护层部分剥落,钢管与混凝土之间产生明显错动;达到极限位移Δu时,水平裂缝贯通并发展迅速,受压侧混凝土压酥剥落,钢管未见明显鼓曲,这表明钢管约束可以有效延缓混凝土损伤发展,充分发挥混凝土抗压作用。对比试件STRC-3 与STRC-1~STRC-2 可以发现,柱底截面构造及轴压力均相同时,后者裂缝宽度显著大于前者,肉眼可见内部纵筋与型钢出现滑移特征。

图5 试件STRC-3 破坏形态Fig.5 Failure mode of STRC-3

加载结束后剥离外包钢管,核心混凝土的破坏如图6 所示,通过观测可知,内置型钢长度l=250 mm 的试件破损范围最广(约为250 mm),l=450 mm 的试件与无型钢试件破损范围接近(约为100 mm),但前者混凝土压溃更严重,l=100 mm的试件在型钢-混凝土过渡面存在明显水平裂缝,分析产生这种现象的原因主要为:

图6 核心混凝土破坏形态Fig.6 Failure pattern of core concrete

1) 采用型钢增强后,柱截面中和轴位置会向受拉侧偏移,混凝土受压面积增大,破损范围随之增加。

2) 无内置型钢时,柱底弯矩最大,此部位最先破坏;l=100 mm 和250 mm 时,型钢与混凝土之间存在较多的黏结滑移,截面压弯承载力由柱底向过渡面逐渐减弱,导致破坏时损伤范围增大;l=450 mm 时,由于型钢长度较为充分,黏结滑移减小,内置型钢范围内各截面抗弯承载力差异较小,其弯矩与截面抗力的关系与无型钢试件相似,因此两者破损范围接近。

2.2 荷载-位移曲线

试件的荷载-位移曲线如图7(a)~图7(d)所示,其中,P和Δ分别为柱端加载点水平荷载和位移,图7(e)为水平承载力随l的变化,由图可知:

图7 试件滞回曲线及水平承载力Fig.7 Hysteresis curves and lateral bearing capacity of specimens

1) 内置型钢长度l越大,滞回曲线越饱满,主要原因为,l越长,型钢抗弯发挥越充分,耗能也越大;同级位移下,滞回环基本重合,强度无明显退化,表明钢管约束可显著延缓混凝土损伤发展。

2) 与无内置型钢的试件相比,当l=100 mm 时柱水平承载力仅提高4.4%;l=250 mm 时提高幅度可达28.7%;l=450 mm 时承载力提高37.6%。相比于l的增长,承载力增长速度减缓,表明,内置型钢长度仅在一定范围内影响较为明显。

2.3 钢管应力分析

薄壁钢管受力可近似为平面应力问题,根据弹塑性理论[14]对应变进行处理,求解钢管双向应力,采用Von Mises 屈服准则判断钢管屈服,以等效应力达到屈服强度为准,等效应力σz按式(1)计算:

式中:σv为钢管纵向应力;σh为钢管横向应力。

各试件钢管应力发展规律相似,以典型试件STRC-3 为例,提取正向加载每级最大位移与应力的关系进行分析,图8 为其h=30 mm、450 mm 处钢管横向、纵向及等效应力-位移关系曲线,图9 为沿高度分布的钢管纵向应力-位移曲线。由图可知:

图8 钢管应力-位移曲线Fig.8 Stress-displacement curves of steel tube

图9 钢管纵向应力-位移曲线Fig.9 Longitudinal stress-displacement curves of steel tube

1)h=30 mm 处钢管以横向应力σh为主,峰值荷载时等效应力σz较大,纵向应力σv则相对较小,钢管为混凝土提供了充分的横向约束。

2)h=450 mm 处钢管以纵向应力σv为主,峰值荷载时达200 MPa~300 MPa,横向应力σh较小,在50 MPa 以内,等效应力σz未达到屈服强度。

3) 钢管拉压侧均有明显纵向应力,由中部向端部递减,呈“中部弯曲大,端部小”的特征。考虑到钢管具有一定厚度,钢管纵向应力对截面抗弯承载力的贡献不宜忽略。

3 有限元分析

3.1 模型建立与验证

采用有限元软件ABAQUS 建立有限元模型,如图10 所示,其中混凝土与型钢采用8 节点减缩积分实体单元C3D8R,外包钢管采用4 节点减缩积分壳单元S4R,钢筋采用桁架单元T3D2。钢筋单元采用嵌入(embedded)方式内嵌于混凝土与底梁单元中,柱底与底梁顶面之间设置接触面,接触面属性选择内聚力行为(cohesive behavior)考虑裂缝开展,此模型的主要力学特征符合混凝土受拉应力-应变关系[15],其中界面法向刚度knn为混凝土弹性模量32 500 N/mm2,初始破坏应力为混凝土抗拉强度2.39 N/mm2,损伤模式采用位移控制,极限破坏点取10 倍混凝土峰值拉应变。钢管与混凝土、型钢与混凝土界面间均采用硬接触(hard contact)方式考虑界面行为,钢管与混凝土之间摩擦系数取0.6[16],考虑到钢管约束的影响,型钢与混凝土之间粘结强度采用文献[17]的建议公式。

图10 有限元模型Fig.10 Finite element model

钢材的本构关系均采用双折线模型,强化系数取0.01,泊松比取0.3。混凝土本构关系采用塑性损伤模型(concrete damaged plasticity model),并采用文献[18]方法对混凝土三向约束下的延性发展进行模拟。边界条件为底梁底面完全固定,参考点RP1 与柱顶面耦合,并在其上施加轴向压力,参考点RP2 与加载头耦合,并施加水平力和位移。

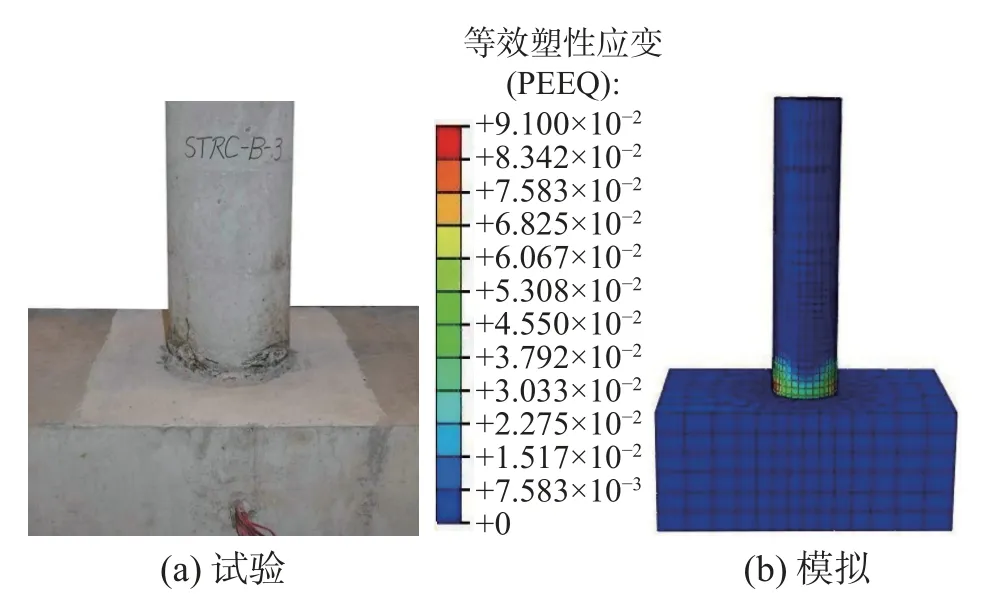

各试件滞回曲线模拟与试验结果的对比如图7所示,可见曲线形状吻合较好,模拟水平荷载峰值误差为2.1%,两者比值的均方差为0.06。图11为典型试件STRC-3 模拟与试验破坏形态的对比,两者均为压弯破坏,且破坏集中在柱根区域,可见,有限元模型具有较好的适用性。

图11 破坏形态对比Fig.11 Comparison of failure modes

3.2 型钢增强机理分析

以试验试件为例,提取模拟结果中峰值荷载时的试件变形,如图12 所示,可见柱根主要以压弯变形为主。当型钢长度l较短时,型钢与混凝土之间容易发生滑移,弯矩不能充分传递至型钢,型钢弯曲变形较小,对试件抗弯贡献小;随着l增大,型钢受弯能力增大,试件的协同工作性能显著改善。

图12 试件变形图(变形放大10 倍)Fig.12 Deformation diagram of specimens(The deformation is magnified by 10 times)

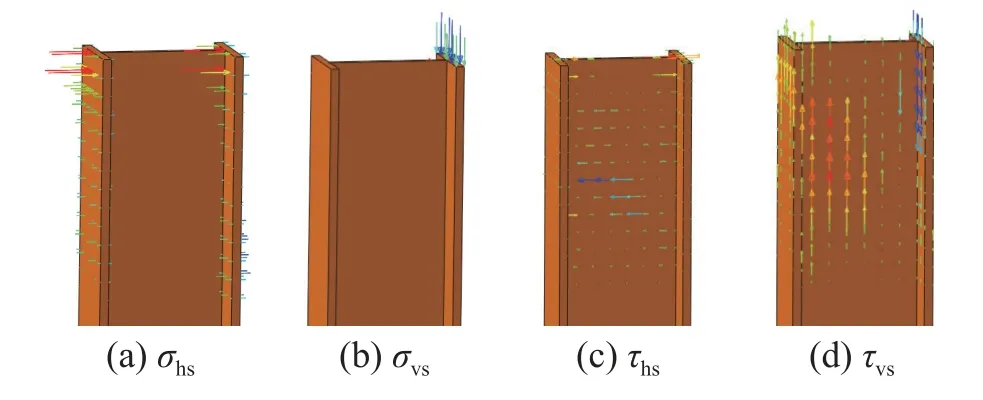

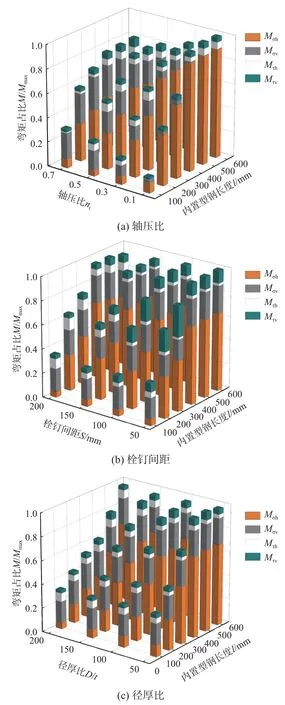

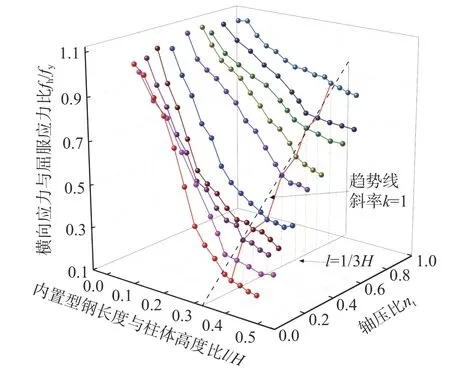

为进一步探明型钢受弯机理及相关因素的影响,将型钢与混凝土界面间作用力分为水平向正应力σhs、竖向正应力σvs、水平向切应力τhs和竖向切应力τvs(含栓钉受剪作用力)4 种,如图13 所示。用各应力在型钢单元上产生的等效节点力对型钢根部截面中心轴取矩,即可获得其在型钢根部产生的弯矩Mσh、Mσv、Mτh和Mτv。由于试验试件数量有限,以试件STRC-3 参数为基础,设计102 个扩展试件进行分析,主要变化参数为型钢长度l取100 mm~600 mm,长度间隔100 mm,nt取0.1~0.7,径厚比取60~200,栓钉间距取50 mm~200 mm,剪跨比取3~6,配筋率取1.1%~4.4%,分析表明,轴压比、栓钉间距、径厚比为影响型钢弯矩大小的主要因素。具体如图14 所示,由图可知:

图13 型钢与混凝土界面应力Fig.13 Interface stress between section steel and concrete

图14 不同参数对型钢弯矩的影响Fig.14 Influence of different parameters on bending moment of section steel

1) 随型钢长度l增大,Mσh及总弯矩M显著提升,在达到1.4D~1.6D后趋于稳定。

2) 轴压比相同时,各试件Mσv大小相近,轴压比越大则Mσv越大,Mσv在总弯矩中的占比随l增大逐渐减小。

3) 栓钉间距越小,Mτv值越大,在总弯矩中占比越高,当l达到1.5D后,栓钉间距影响则不明显。

4) 径厚比D/t越大,钢管对过渡面抗弯承载力的贡献越小,此时过渡面易发生破坏,型钢受弯不充分,继续增大型钢长度可使型钢受弯趋于稳定。

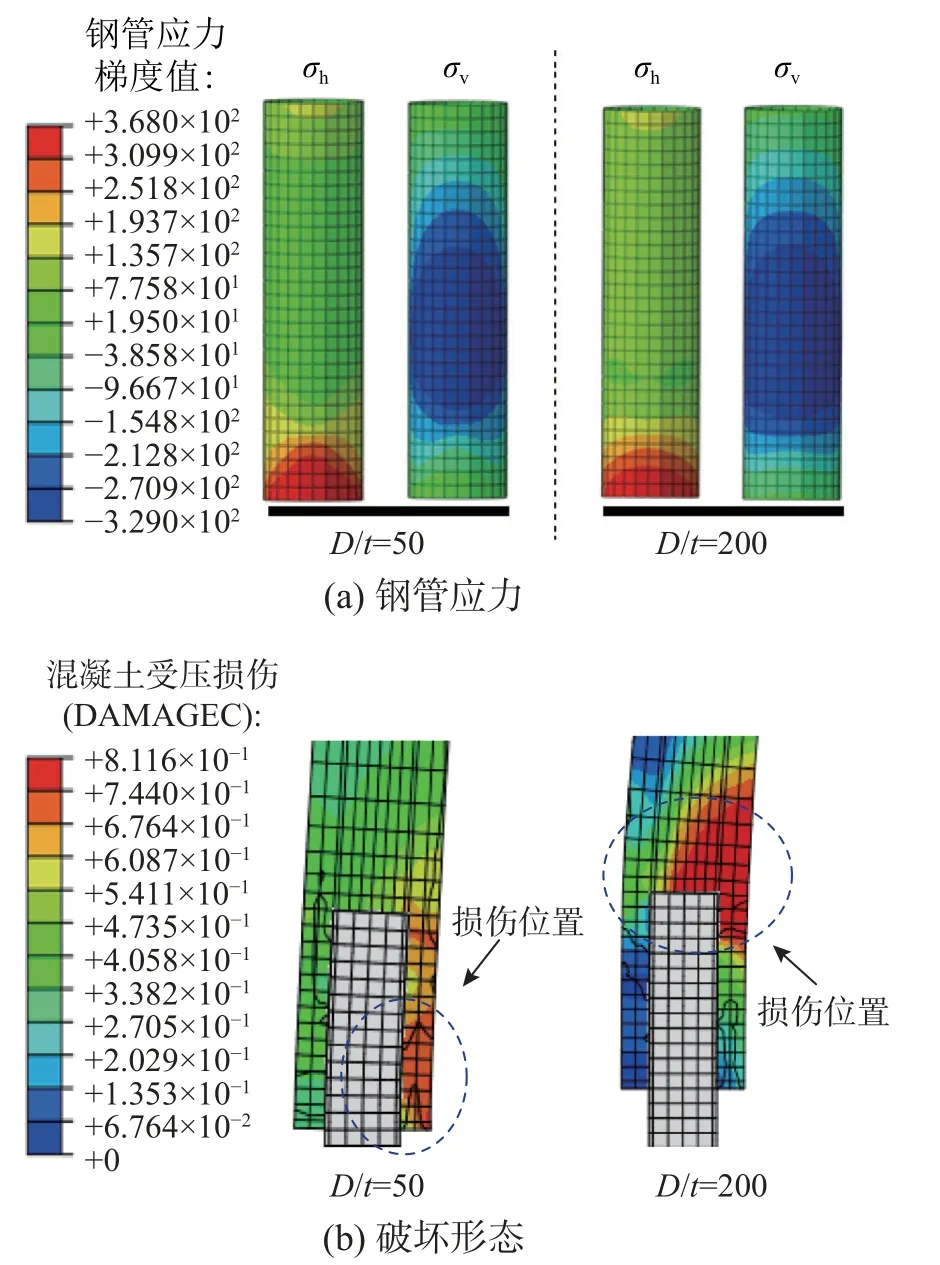

3.3 钢管应力分析

以内置型钢长度l=450 mm 的试件为例,取径厚比分别为200 和50 进行对比分析,峰值荷载时钢管纵向应力分布如图15(a)所示,可见,过渡截面纵向应力远高于横向应力,钢管以抗弯为主,柱根截面钢管横向应力屈服,纵向应力趋于0,以横向约束为主。当径厚比较小时,钢管发生弯曲时对过渡截面提供的抗弯作用较大,而柱根截面钢管不直接参与抗弯,对截面抗弯承载力贡献相对较小,破坏易发生于柱底;反之,当径厚比较大时,钢管的抗弯贡献减小,使得过渡面抗弯承载力减弱,破坏易发生于此截面,如图15(b)所示。

图15 试件破坏形态及钢管应力Fig.15 Failure mode of the specimens

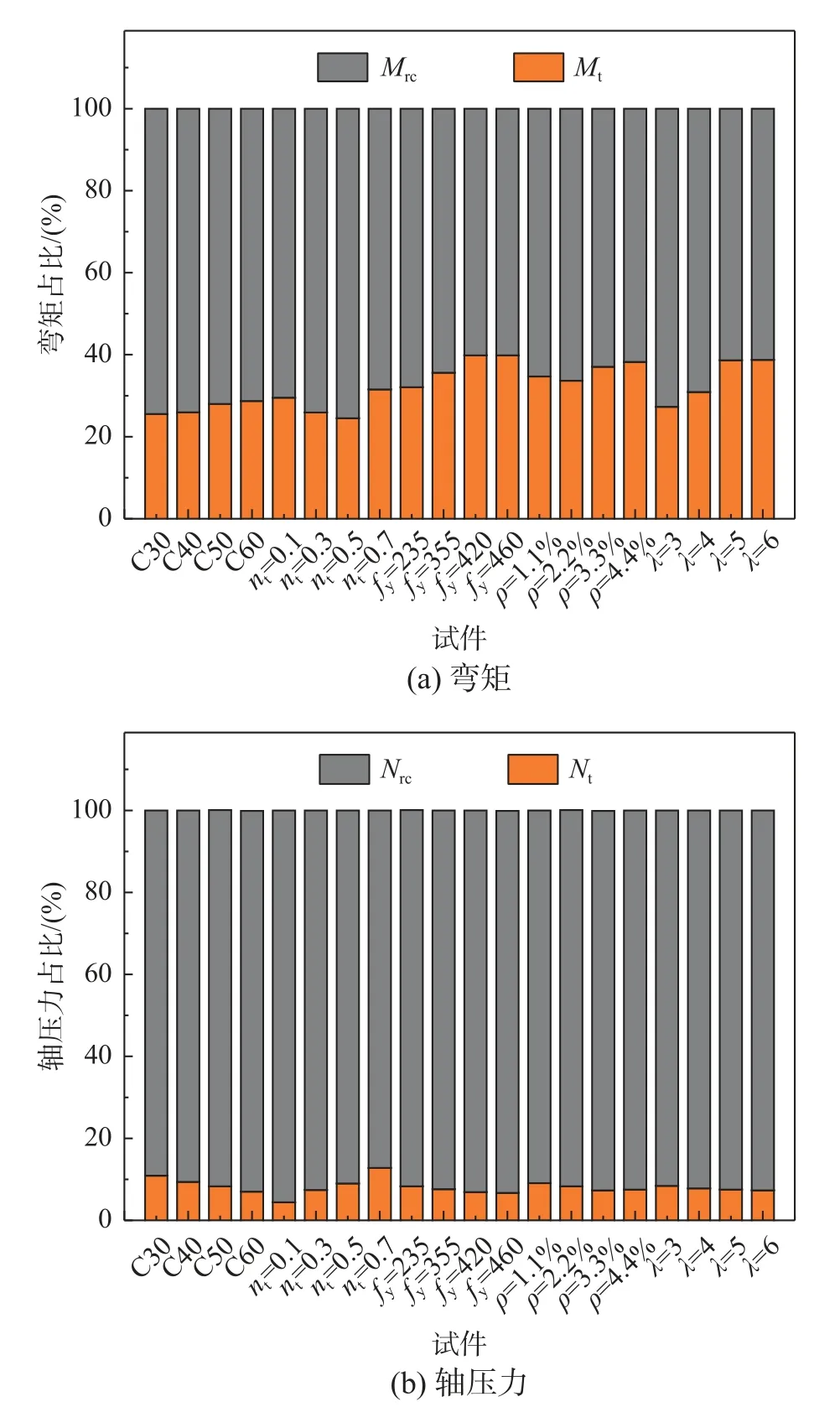

提取峰值荷载时钢管及核心RC 柱体的弯矩和轴力占比,如图16 所示,其中,Mt和Mrc分别为钢管和核心钢筋混凝土的弯矩,Nt和Nrc为两者的轴力。由图可知,钢管的弯矩在30%左右,表明过渡截面承载力中钢管的贡献不宜忽略,钢管轴力占比为6%左右,可见钢管主要起抗弯作用。

图16 过渡截面各分量占比Fig.16 Proportion of each component of transition section

4 柱压弯承载力

确定柱破坏控制截面是计算其压弯承载力的前提,由于设计中会设置满足型钢与混凝土协同工作的抗剪连接件[19-20],以充分发挥型钢的增强作用,因此在型钢与混凝土具有良好协同变形的条件下开展以下分析。

4.1 柱根截面压弯承载力

钢管在柱根截面处仅提供约束作用,试件以压弯破坏为主,可采用《钢管约束混凝土结构技术标准》(JGJT 471-2019)[13]中STRC 柱截面压弯承载力计算的基本假定及方法,并在STRC 柱基础上叠加型钢部分,表达公式为:

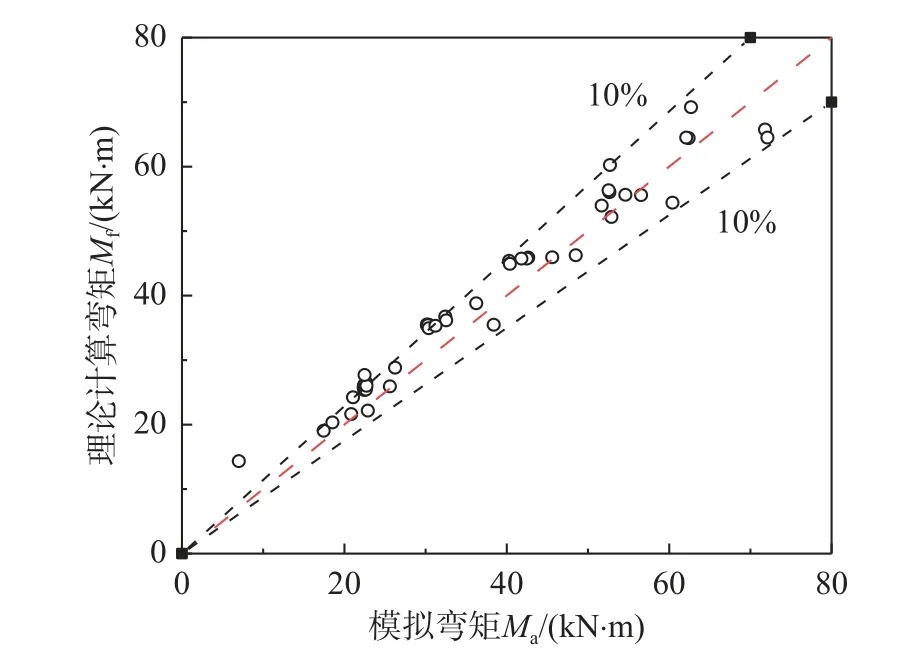

式中:Nb、Mb分别为柱中纵筋所受的竖向压力和弯矩;Na、Ma为柱中型钢所受的竖向压力和弯矩,其余参数详见现行规范规定[13]。采用式(2)和式(3)对试验及模拟试件进行计算,模拟试件选取黏结充分,破坏发生于柱根的内置型钢STRC 柱,计算与试验和数值模拟结果的对比如图17 所示,其中Pf为理论公式计算结果,Pa为试验及模拟结果。由图可知,试件STRC-3 中l最大,型钢与混凝土协同作用好,计算与试验结果接近,而试件STRC-1、STRC-2 由于滑移影响明显,计算结果偏大,模拟试件的计算误差在10%以内,表明公式可以合理求解柱根截面承载力。

图17 理论与模拟(试验)结果对比Fig.17 Comparison of theoretical and simulation (test)results

4.2 过渡截面压弯承载力

当发生过渡面破坏时,钢管与混凝土相互错动较为明显,两者截面应变不协同,将过渡截面弯矩分解为核心RC 柱弯矩Mrc和钢管弯矩Mt两部分,轴向荷载则近似认为由核心钢筋混凝土部分承担,忽略钢管影响。Mrc可采用规范[13]中STRC 柱的承载力表达式,但混凝土约束强度fcc需考虑钢管弯曲引起的影响,钢管弯矩Mt则需结合柱体变形进行求解,截面承载力求解公式如式(4)和式(5)所示:

式中:Mt为钢管部分弯矩;Mb为纵筋部分弯矩;Nb为纵筋部分承担轴力;其余参数见文献[13]。

4.2.1 钢管弯矩Mt

1)B点截面位置

如图18 所示,以B点为分界,上、下部钢管受力类似悬臂柱,B点弯矩值主要受其沿柱高位置以及A、B点间相对侧移Δt影响。

图18 钢管变形及受力状态Fig.18 Deformation and force state of steel tube

B点为核心RC 柱弯曲产生的力作用点,其位置主要由核心RC 柱相对于上、下端连线的最大挠度fl位置决定,如图19 所示。数值分析结果表明:当l>1/3H时,B点位置与过渡截面位置相近;当l<1/3H时,B点位置在1/3H左右,如图20 所示,其中H为柱体高度。

图19 核心RC 柱挠度Fig.19 Deflection of core RC column

图20 B 点截面位置Fig.20 Section position of point B

2) 钢管A、B点相对侧移Δt

由于混凝土与钢管的相互作用,钢管的相对侧移Δt近似等于核心RC 柱在A、B点的相对侧移,若直接利用试验及有限元结果回归此侧移,涵盖多自变量的函数及拟合公式将较为复杂,且所得结果离散型大,由于侧移主要与截面曲率相关,基于已有参数拟合曲率意义明确且便于应用。因此,结合过渡截面上部柱曲率分布特征,对柱曲率分布进行拟合,结果如式(6)和式(7)所示:

式中: φ1为过渡截面曲率;x为截面到过渡面距离与Hu比值;λu为Hu与D比值。

根根据前述分析,当l>1/3H时,可取过渡截面位置为B点高度,A、B点侧移为Δt1,如图21所示;当l<1/3H时,可近似取1/3H位置为B点高度,A、B点侧移为Δt2。考虑截面位置关系,对式(6)进行二重积分可得:

图21 钢管A、B 点相对侧移Fig.21 Relative lateral shift of steel tube points A and B

式中:Hu为过渡截面上部柱高;µ为过渡截面至1/3H截面距离与Hu的比值。

3) 钢管弯矩Mt

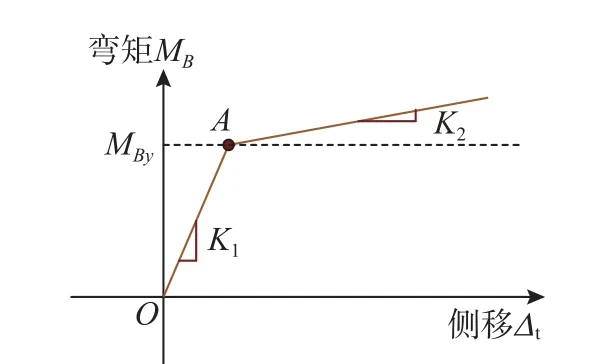

在确定侧移Δt后,先建立侧移Δt和B点截面弯矩MB的关系,结合材料与几何特征可知,曲线存在明显的弹性阶段、屈服点和硬化特征,采用双折线模型表达Δt和MB关系,如图22 所示,其中,MBy为截面屈服弯矩。由于截面以弯曲变形为主,近似符合平截面假定,可得:

图22 钢管侧移-弯矩关系曲线Fig.22 Lateral displacement-bending moment relationship curve of steel tube

初始刚度为:

式中:HB为B点至柱顶高度;D为钢管外径;d为钢管内径。

考虑钢管硬化可以更为准确对比柱根与过渡截面的承载力,硬化刚度K2主要与初始刚度K1和材料硬化系数k相关,如图23 所示,硬化刚度K2如式(11)所示:

当l>1/3H时,过渡面钢管弯矩即为B点截面钢管弯矩:

当l<1/3H时,过渡面Mt在钢管端部与B点截面之间采用线性插值求解,其中钢管端部弯矩为0,B点截面弯矩MB取1/3H位置处计算,即:

钢管弯矩的理论公式与模拟结果对比如图24所示,计算误差在10%以内,满足截面承载力的计算要求。

图24 理论公式与模拟结果对比Fig.24 Comparison between theoretical formula and simulation results

4.2.2 混凝土约束强度fcc

混凝土约束强度fcc可由等效约束应力fel计算[13]。在过渡截面中,钢管受弯会显著降低其对混凝土的横向约束作用,提取峰值荷载时混凝土受压区约束钢管横向应力均值,发现当l>1/3H时,横向应力fh主要与轴压比nt存在较明显的线性关系,如图25 所示;当l<1/3H时,除与nt相关外,横向约束应力还随l长度减小近似呈线性增长。根据上述特征,引入折减系数α 来考虑钢管受弯对等效约束应力fel的影响,如式(14)、式(15)所示:

图25 过渡截面钢管横向应力Fig.25 Transverse stress of steel tube at transition section

4.3 STRC 柱承载力及内置型钢临界长度llim

有限元分析中,型钢含钢率和钢管径厚比分别为4%~8%和90~200,分析结果表明:在此范围内,由于内置型钢的增强作用,相同轴力下,STRC 柱根截面压弯承载力高于过渡截面。但通常柱体所受弯矩呈三角形分布,如图26 所示,过渡截面弯矩M1小于柱根截面弯矩M2,STRC 柱的承载力及破坏位置需要进一步判断。由受力分析可知,当l较短时,破坏发生在过渡截面,l较长时破坏发生在柱根截面。故内置型钢长度存在一个临界值llim,当l 图26 STRC 柱受力状态Fig.26 Force state of STRC column 根据受力特征,可得内置型钢临界长度llim表达式(16),在实际应用中,表达式Δ1和Δ2的计算复杂,为便于应用,忽略轴力N 产生的附加弯矩,表达式则进一步简化为式(17)。为验证简化公式的适用性,提取有限元模拟结果中考虑二阶效应的型钢临界长度l1,将其与式(17)计算结果l2进行比较,如图27 所示,计算结果误差在10%以内,可见,简化公式可较为准确确定内置型钢的临界长度llim。 图27 临界长度比值Fig.27 Ratio of critical length 式中:H为柱高;M1和M2为过渡截面及柱根截面的抗弯承载力;N为轴压力;Δ1和Δ2分别为柱顶相对过渡截面及柱根截面侧向位移。 本文通过拟静力试验结合有限元模拟,探讨了内置非贯通型钢STRC 柱的破坏模式,以及内置型钢长度和外包钢管的影响机制,并对柱根及过渡截面压弯承载力进行分析,得到以下结论: (1) 各试件均发生压弯破坏,主要集中在柱根区域,内置型钢试件裂缝分布更广,混凝土损伤面更大。各滞回曲线较为饱满,同级位移下,刚度和承载力基本无退化,加载后期仍具有稳定承载力。 (2) 内置型钢越长,型钢受弯越充分。临界内置型钢长度内,STRC 柱性能随内置型钢长度增加而显著提升,当超过临界长度后,内置型钢受弯充分,STRC 柱性能不再随l增加而明显提升。 (3) 在水平荷载作用下,STRC 柱钢管产生弯曲变形,在柱根处主要提供横向约束作用,在过渡截面主要提供抗弯作用。钢管与混凝土之间产生明显错动,平截面假定不再适用。 (4) 参数分析表明,破坏有发生于过渡截面的可能,提出过渡截面和柱根截面压弯承载力各自计算方法,并根据截面承载力计算内置型钢临界长度llim,当内置型钢长度小于临界长度,柱体水平承载力由过渡截面承载力确定,反之由柱根截面承载力确定。

5 结论