液氮循环冻融作用对不同初始温度煤样损伤的影响

2023-11-21李和万王来贵任天娇

李和万,刘 戬,王来贵,郭 鹏,于 洋,任天娇

(1.辽宁工程技术大学 力学与工程学院,辽宁 阜新 123000;2.洛阳市建筑施工服务中心,河南 洛阳 471000;3.中国建筑集团第五工程局,河南 洛阳 471000)

随着煤炭地下开采深度的增大,开采消耗资源及产生的废物不断增加,给深部煤炭资源绿色开发带来了挑战[1]。因此,国内学者提出了流态化开采的技术构想,该技术主要针对深部难开采的煤炭资源,通过人工致裂的方式将深部煤炭直接破碎成液态或固液混合状态,并直接在地下进行能量转换或以运输钻井抽采利用,实现“地上无煤,地下无人”的绿色安全开采目标[2,3]。

深部原位人工破煤技术在流态化开采过程中十分关键。目前,常用的破煤技术主要以钻掘、水力压裂以及水射流割缝等[4,5]。但这些技术在强化了煤炭开采的同时,易影响煤基质稳定性,进而造成矿井坍塌等安全事故,局限性较大。大量研究表明,液氮低温致裂煤层不仅致裂效果显著,而且不会破坏煤岩骨架整体结构,大大减少煤体开采巷道失稳破坏事故,在深部原位人工破碎方面有良好的应用前景[6-8]。据此,卢硕等[9,10]对不同种类煤样进行了液氮循环冻融实验,发现褐煤的增透效果最显著,对无烟煤的增透效果不显著,仅会降低无烟煤的力学性质,以此提出了适用于不同煤种的增透方法;李和万等[11-13]利用液氮低温作为冷条件,常温环境(20℃)作为热条件,对不同含水饱和度、不同围压的长焰煤煤样进行了循环冻融实验,发现随着含水饱和度与围压的增大,煤样在经过循环冻融后的损伤程度逐渐增大,破碎周期逐渐减小;但随着资源开采深度的不断增加,影响液氮循环冻融增透效果的条件不再局限于煤种、含水饱和度及围压等条件,煤样所处环境的温度同样会对增透效果产生较大影响;在常温带以下,岩层的温度以约3 ℃/100 m的温度梯度不断升高;较高的温度会改变煤体的力学性质,与常温下的煤体表现出极大的差异。王霞[14]等以地应力与温度作为变量,探讨了耦合作用下长焰煤的热膨胀系数变化情况,发现热膨胀系数的变化呈先缓再急再缓的规律。这些力学性质的改变,会对液氮循环冻融的致裂效果产生一定的影响[15]。目前研究以循环冻融致裂煤体主要针对常温煤体,对高温煤体的研究鲜有报道。本文基于实验室试验,以温度为唯一变量,深入研究液氮循环冻融作用对不同初始温度煤样物理性质及力学性能的影响,为流态化开采提供理论参考。

1 试验方案

1.1 煤样制备

以辽宁省阜新盆地的长焰煤煤样为研究对象,以《岩石物理力学性质实验规程》中制备试样的方式制成50 mm×50 mm×50 mm正方体试样[16]。为保证实验结果的准确性,利用NM-4B非金属超声检测仪对所制煤样的纵波波速进行测量,测量后煤样的最大波速为1943.17 m/s,最小波速为1783.99 m/s,平均波速为1877.64 m/s。从纵波波速上可认为所制试样内部整体结构相似,可减小试验误差。在试件表面节理结构平整、清晰的位置处画出观测区域及观测方向,便于后续对实验前后煤样节理宽度的测量。由于所制煤样在210 ℃时发生自燃,因此本次试验选取的温度梯度为20、45、70、95、120、145、170、195 ℃,编号分别为:t20、t45、t70、t95、t120、t145、t170、t195。

1.2 试验方法

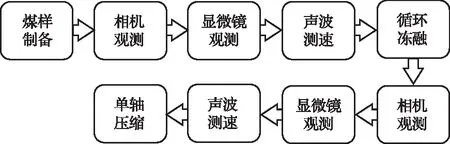

将煤样置于数显电热恒温干燥箱中,为减小误差,使煤样受热均匀,以5 ℃/min的升温方式加热煤样。当数显达到对应温度值后,恒温保持2 h,以保证煤样完全受热。在恒温加载后将煤样迅速放置至注入液氮的冻融设备中,冻结10 min,解冻20 min为一个冻融周期(T),反复进行上述步骤,直至煤样发生宏观破碎。使用激光共聚焦显微镜测量煤样试验前后表面节理宽度,计算宽度增长量;使用NM-4B非金属超声检测仪测定试验前后煤样整体声波传播速度,计算波速衰减率及孔隙量,结合宽度增长量定量分析煤样损伤程度;使用MH-25单轴实验机对实验后未破碎煤样进行单轴压缩实验,计算煤样的抗压强度,定性分析煤样的整体损伤情况。以此揭示不同初始温度煤样在液氮循环冻融作用下的损伤规律。试验流程如图1所示。

图1 试验流程

2 煤样损伤

2.1 煤样表面节理形貌

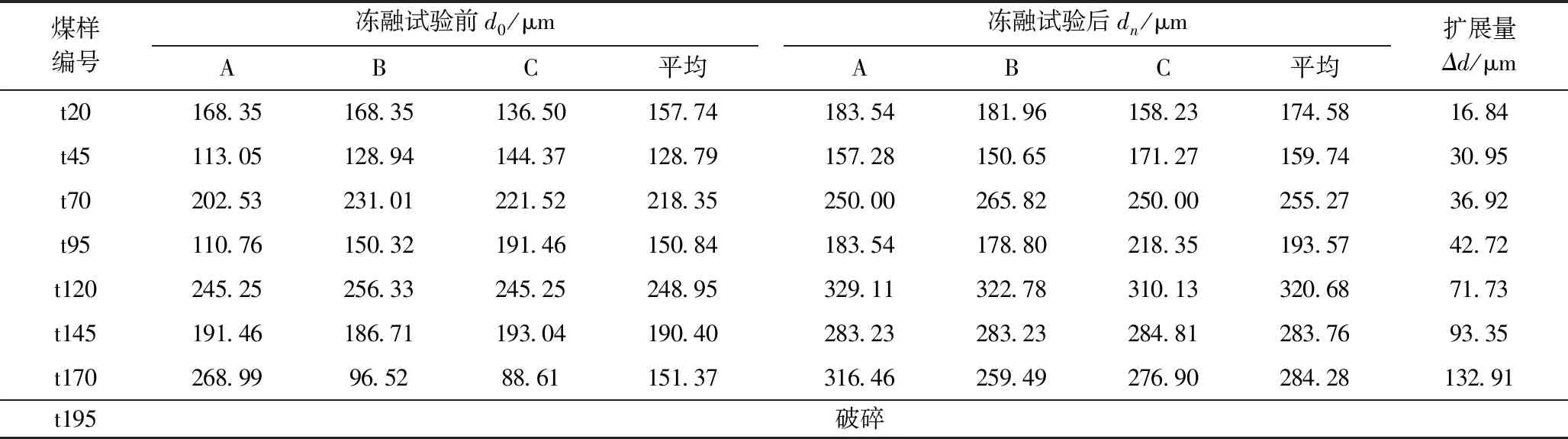

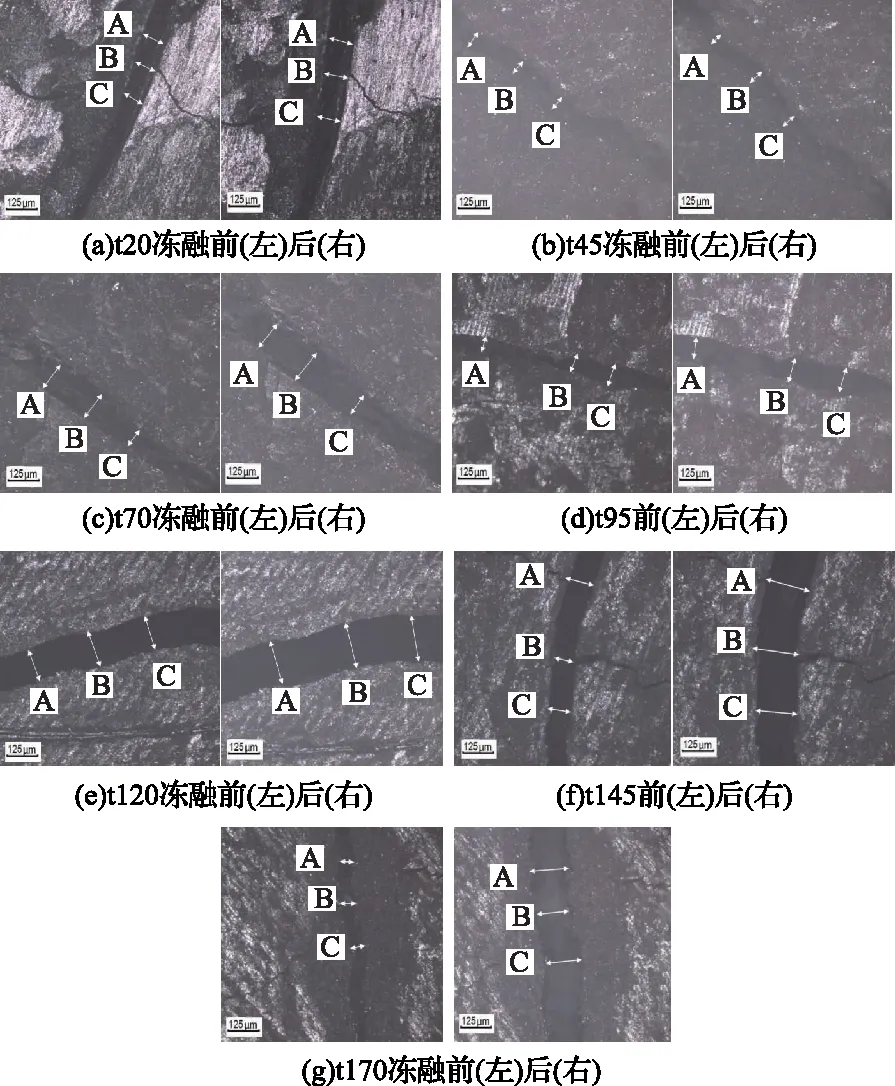

煤样在获得不同初始温度与液氮循环冻融作用后,其表面节理会发生扩展。为了研究液氮循环冻融作用对不同初始温度煤样表面节理的演化规律,对煤样试验前后的表面节理形貌进行扫面,并计算表面节理扩展量(表1)。其中初始温度在195 ℃的t195煤样在经过3T循环冻融作用后发生破碎,破碎后表面节理形貌无法测量,其他煤样在经过3T冻融作用后的表面节理形貌如图2所示。

表1 不同初始温度煤样冻融前后表面节理扩展量

图2 不同初始温度煤样冻融前后表面节理形貌

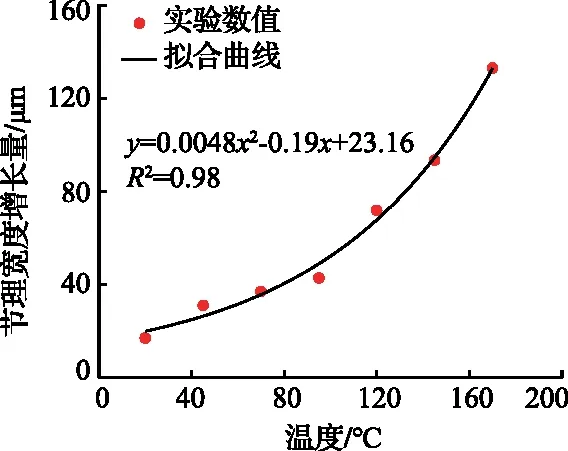

根据图2及表1可知,不同初始温度煤样经过液氮循环冻融作用后,煤样表面节理发生扩展。将煤样初始温度与表面节理扩展量进行拟合,结果如图3所示。由图3可知,煤样初始温度与试验前后表面节理扩展量正相关,初始温度较高的煤样节理扩展量明显大于常温煤样节理宽度扩展量,且扩展速率逐渐增加,表明高温环境对煤样的增透效果显著。

图3 煤样初始温度与表面节理扩展量的关系

2.2 煤样整体结构损伤程度测定

声波是由物体振动产生的机械波,以纵波传播为主。声波测试中,速度出现明显降低则表明在介质中产生了新的裂隙或裂纹,空气充满介质导致速度减慢。因此,煤样内部孔隙、节理等微观扩展情况,可由波速变化来表征[17]。利用NM-4B非金属超声检测仪测算出煤样实验前后声波的传递速度,本试验按平行层理的3、4表面定义为x,平行层理的5、6表面定义为y,垂直于节理的1、2定义为z,计算出三个方向上的波速衰减速率来体现煤样的结构整体破坏的程度,波速衰减率计算方法见式(1)。

η=(v0-v3)/v0

(1)

式中,η为波速衰减率;v3为试验后声波在煤样中的传播速度,m/s;v0为试验前声波在煤样中的传播速度,m/s。

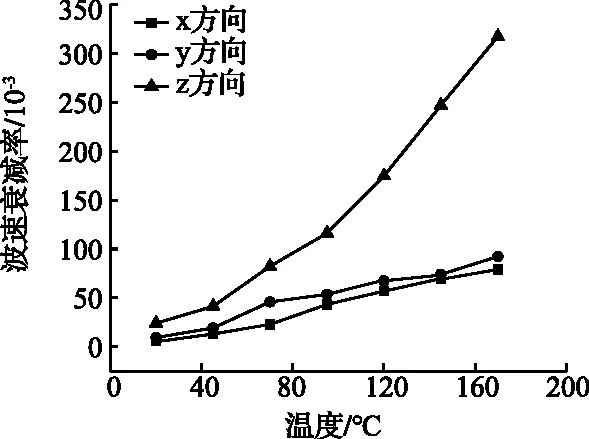

煤样冻融后波速衰减率与初始温度关系如图4所示。随着煤样初始温度的升高波速衰减率变化逐渐明显。垂直于层理方向的变化较大,表明煤样孔裂隙在法线方向发生了扩展,即有新的空气介质生成。

图4 煤样初始温度与波速衰减率的关系

煤样内部非固体介质的含量可以用孔隙量来表征,其大小主要受到节理大小、体积与煤阶的影响。对于煤储层来说,节理的发育程度决定了煤体的损伤程度,因此,可根据威利(Wyllie)时间方程来推导得到纵波波速衰减率与孔隙量的关系[18]:

式中,vt为声波在水中的传播速度,m/s;vma为声波在煤体中的传播速度,m/s;φ为孔隙量。

试验煤样的物理性质与孔隙水等物理因素大致相同,且vt和vma是定值1497.00 m/s、2168.44 m/s,此时孔隙量随着纵波波速衰减率增大而逐渐变大,若v0取煤样平均波速1877.64 m/s,则由式(2)推导得:

φ=2.57/(1-η)-2.23

(3)

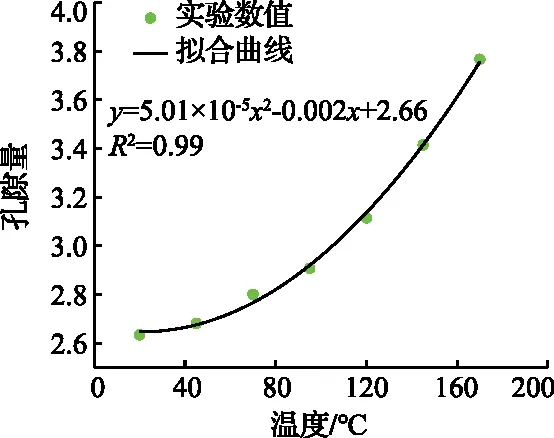

根据式(3)计算不同煤样的孔隙量如图5所示。冻融后煤样孔隙量增速随着初始温度的升高而逐渐加快,表明不同初始温度煤样经过液氮循环冻融后,内部节理结构逐渐扩展。初始温度越高,扩展速率越快,煤样内部液氮的含量越多,导致相同周期下,高初始温度煤样内部单元所受温度应力增大。此外,前期循环冻融所衍生的次生裂纹逐渐与主节理交汇形成节理面,使孔隙量大幅提升。说明煤样初始温度在液氮循环冻融致煤样节理累积损伤过程中起主要作用。

图5 不同初始温度煤样孔隙量

2.3 煤样单轴抗压强度的测定

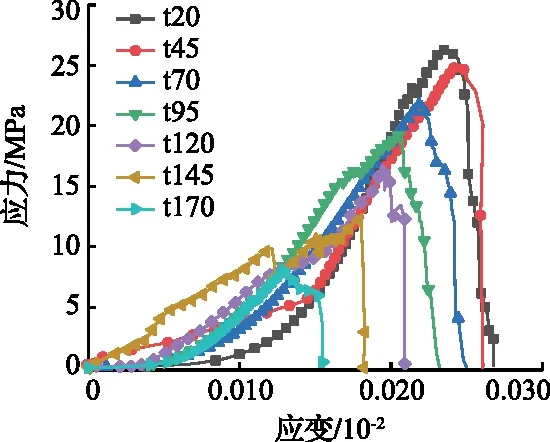

经液氮循环冻融后,初始温度195 ℃煤样发生了破碎,无法测定其力学性质。其他煤样利用MH-25单轴实验机进行单轴压缩实验,加载速率为0.1 mm/min。煤样的应力-应变曲线如图6所示。随着煤样初始温度的升高,液氮循环冻融后的应力与应变逐渐降低,说明随着初始温度的升高,煤样冻融后内部所产生的微裂隙逐渐增大,煤样承载能力变差。煤样初始温度与单轴抗压强度的关系如图7所示。

图6 不同初始温度煤样应力-应变曲线

图7 煤样所具初始温度与单轴抗压强度的关系

结合图6与图7,随着煤样初始温度的升高,煤样的单轴抗压强度逐渐降低,这是由于煤样的初始温度升高,初始温度与液氮低温的温差逐渐增大,所产生的温度应力也逐渐变大。导致煤样的孔隙、裂隙及节理结构等附近衍生次生裂纹,且温度越高衍生的数量越多,节理发育越明显,损伤区域变大,导致煤样的抗压强度降低。另外,随着初始温度的升高,液氮气化的速率逐渐加快,能够为液氮的冻结增加“自增压”效果,进一步提高冻融效果。

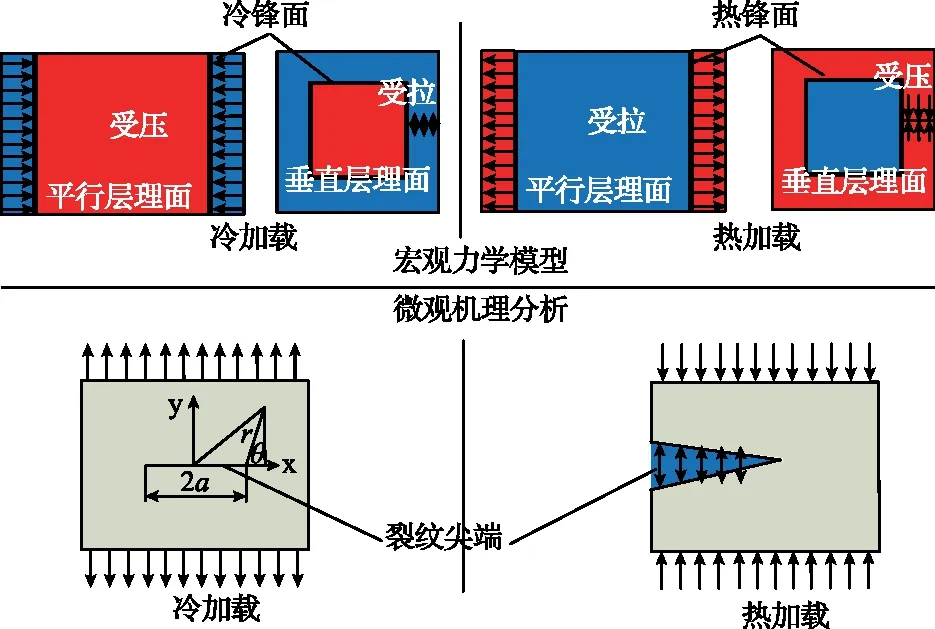

3 高温煤体循环冻融力学模型建立与机理

液氮循环冻融可以极大激发高温煤体结构的损伤潜能,促使孔隙、裂隙及节理结构发育,达到“碎煤”的目的。根据上述试验,可将促使煤样损伤的因素分为宏观和微观损伤两个方面。即将冻融循环分为“冻”和“融”两个部分。第一部分为不同煤样接触液氮的冷加载过程;第二部分为温度回升并重新加热至初始温度的热加载过程。冻融力学模型及损伤机理分析如图8所示。

图8 宏观冻融力学模型及微观损伤机理

根据图8,宏观上:在液氮冷加载过程中,煤样表面的温度急剧降低,而内部还处于初始高温状态,此时,煤样呈现出一种冷锋面外部基质收缩、内部基质膨胀的不协调状态,导致煤样表面产生拉应力,煤样表面节理结构在这种拉应力的作用下发生扩展;而当煤样处于回温状态且上升至初始温度的过程中,煤样表面温度急剧升高,而内部温度缓慢升高,此时,煤样呈现出一种热锋面外部基质膨胀、内部基质收缩的状态。煤样在这种循环冻融的作用下表面节理宽度增大,所衍生的次生裂纹增多。另外,在这种交变的温度场中,煤样内部受热不均导致煤样变形不协调,加剧了表面节理结构的劣化,最终影响煤样的承载能力,使煤样的脆性减弱,延性增加,最终失稳破坏。

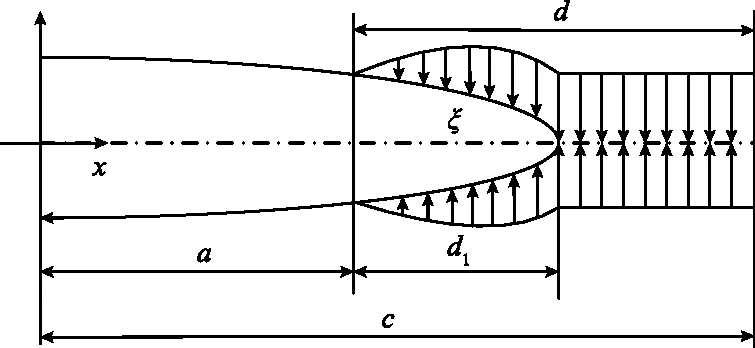

微观上:裂纹的衍生与扩展主要由两方面引起的,一方面是冷加载的拉应力作用下,微裂纹尖端产生应力集中现象,导致裂纹扩展;另一方面是由于液氮在短时间内气化,并且随着煤样初始温度的升高,液氮气化的速率不断加快,导致裂纹尖端孔隙压力大幅增大,促进了煤样的损伤。引用修正后的Jansan-Hult损伤模型,可认为裂纹塑性区内的尖端位置发生损伤[19]。裂纹尖端位置及塑性区如图9所示。

图9 裂纹尖端位置及塑性区示意

若设塑性区内对数损伤ω为:

式中,ξ为裂纹尖端到塑性区内任意一点的距离,mm;d1为裂纹尖端塑性区长度,mm;d为总的塑性区长度,mm。

g=ξ/d=(x-a)/(c-a)

(5)

可以得到远场应力计算方式:

式中,σ∞为煤样的远场应力,MPa;sy为煤样的屈服应力,MPa。

在每周期的循环冻融作用下,煤样微裂纹尖端发生小范围屈服,即a/b>>1,则:

F(ξ/d)=C1d/ξ-C2

(7)

式中,C1和C2为常数。

据此,可计算出煤样微裂纹尖端的塑性区长度:

式中,M为材料常数。

式中,煤样微裂纹的损伤区与塑性区的长度之比d1/d即为C1/C2。

在液氮冷加载所产生的拉应力与液氮气化的膨胀应力共同作用下,微裂隙尖端位置的损伤区域不断进入塑性阶段,导致C0变小,塑性区域长度d不断变大,促使裂纹尖端扩展,加速了煤样整体结构的劣化。

综上,液氮冷加载可以促进微裂隙扩展,而热加载可以促进微裂隙二次扩展。二者不同温度的交替循环,煤样节理结构局部强度较弱的颗粒组织在热胀冷缩产生的温度应力作用下破坏和脱落,这种破坏和脱落将加剧煤体上节理扩展及产生新节理。

煤样冻融过程中产生的温度应力计算如下:若假定煤样是各向同性材料,即煤样的线膨胀系数在液氮循环冻融过程中不会变化,此时煤样的线应变在三个方向上均相同,无切应变的产生。据此,将煤基质划分为无数个单元,每个单元温度的变化用Δt来表示。假设在冻融过程中煤样不受约束,则煤样所受温度应力可表示为[20]:

σt=αEΔt

(10)

式中,σt为煤样所受温度应力,MPa;E为变形模量,GPa;Δt为温差,℃;α为线膨胀系数。

此时煤样体内各点三个方向上的应变可表示为:

式中,εx、εy、εz分别为煤样三个方向上各点的应变;αx、αy、αz分别为煤样三个方向上各点的线膨胀系数。

然而,由于煤体内部的相互约束和外部载荷的作用,煤样在损伤过程中无法产生均匀的线性变形,并且所产生的温度应力又会促使煤样发生附加变形,因此煤样的实际应变可表示为:

式中,ν为泊松比;σx、σy、σz分别为煤样三个方向上各点的温度应力,MPa。

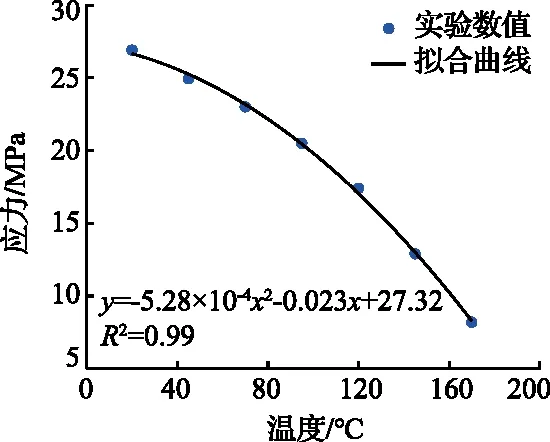

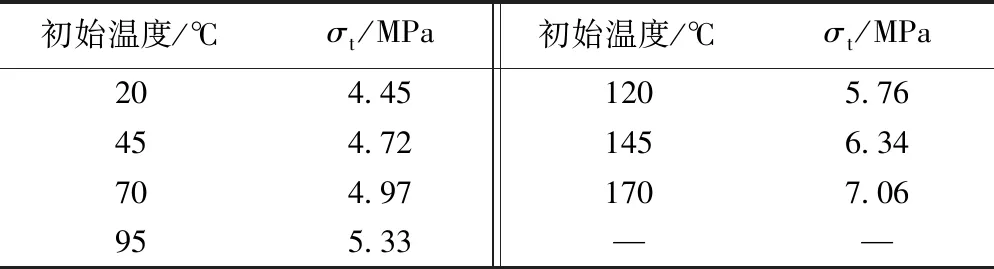

不同初始温度煤样注入液氮时,煤样温度骤降,所产生的温差为液氮的气化温度与煤样所具初始温度的绝对值之和。液氮气化体积迅速膨胀约696倍,可取E为3.2 GPa,α为6.435×10-6/℃,可计算出煤样所受温度应力σt,见表2。

表2 不同初始温度煤样注液氮后所受温度应力

根据表2,煤样初始温度越高,液氮冷加载时产生的温度应力越大,所引起的应变量也就越大,远大于煤基质的抗拉强度(0.52 MPa)所引起的应变量,导致煤样发生损伤。煤样初始温度越高,应变量差值幅度越大,煤样损伤程度也越大,在这种高应变的环境下,煤样的破碎周期也会大幅降低。

综上,利用液氮循环冻融技术实现深部原位人工破煤效果十分显著,煤样初始温度越高,破碎效果越明显。

4 结 论

1)随着煤样初始温度的升高,节理扩展程度越显著,煤样的破坏浸泡周期减少,单轴抗压强度降低,越容易发生宏观破碎,初始温度为195 ℃煤样经过3T作用率先发生宏观破坏。

2)液氮的低温冷加载使煤样产生了温度应力,导致煤样表面节理逐渐扩展,煤样所具初始温度越高,所产生的温度应力越大,表面节理扩展程度越大,煤样力学性质的劣化程度也越大。

3)建立了从宏、微观两个方面的煤样结构损伤力学模型,通过分析所计算得到的不同初始温度煤样液氮循环冻融过程中所产生的温度应力大小与实验中煤样的损伤程度较为吻合。煤样所处的高温环境是煤样结构损伤的重要因素,为实际工程中深部碎煤提供参考。