基于分子动力学的ME改性沥青黏聚、黏附特性研究

2023-11-20王吉存徐辰骁

王吉存,徐辰骁,彭 真

(浙江致欣检测技术有限公司,浙江 嘉兴 314000)

0 引 言

沥青混合料水损害的主要机理为水侵蚀沥青-集料界面与水在沥青中扩散,导致沥青膜从集料表面剥落及沥青劣化。因而水损害存在两种破坏形式,即沥青-集料界面黏附破坏与沥青内部黏聚破坏。在高温多雨地区,高温会加速水损害,即水温耦合作用对沥青-集料黏附、沥青内部黏聚性能存在较大影响。因此,通过建立沥青、沥青-集料界面模型,利用分子动力学软件Materials Studio(简称MS)模拟界面能变化;从而研究水温耦合作用对沥青、沥青-集料界面影响,分析ME改性沥青黏附与抗水温耦合特性机理;进而定量分析沥青混合料中黏聚、黏附破坏转化过程。最后,借鉴AASHTO美国国家公路与运输协会标准中PATTI试验[1],自行设计沥青-集料界面拉拔试验,探究宏观状态下沥青混合料黏聚、黏附特性,并验证分子动力学模拟结果,分析其作用机理。

1 原材料分析与研究方法

1.1 试验材料

1.1.1 基质沥青与改性沥青

本文使用中国石化牌70#沥青作为原材料。选择基质沥青和ME改性沥青,进行对比试验研究。ME改性剂是以超支化聚合物、胶质和沥青质复合加工而成的环保路用材料。主要作用为改善沥青混合料高温稳定性、水稳定性和沥青高温(60℃)黏度,ME改性剂使用方法为直投式,即在沥青与集料搅拌过程中加入,ME改性剂掺量在混合料中的用量为0.3%,两组分调配比例为2∶1时,达到最佳路用性能,换算沥青用量为7%[2]。基质沥青性能指标如表1所示,ME改性剂如图1所示。

(a)ME改性剂组分A化学式

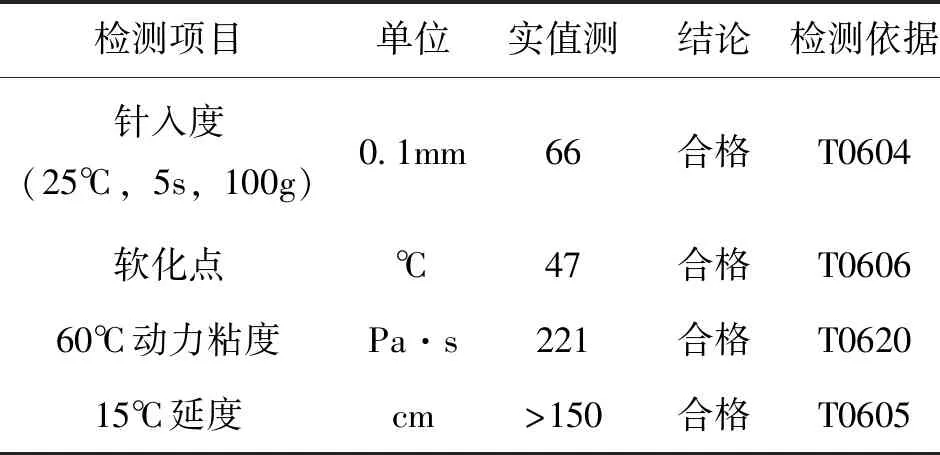

表1 中国石化70#沥青技术指标

1.1.2 集 料

为能精确描述沥青与集料黏附特性,需要研究所用集料特性,本项目使用集料为石灰岩,其主要成分为CaO、MgO、Al2O3、TiO2、SiO2等,其中占主要成分的是CaO、MgO、SiO2,这三种氧化物在石灰岩中占比超过90%,为简化计算,设定三种氧化物含量分别为60%、20%、20%[3]。

1.2 研究方法

参考马歇尔残留稳定度试验,将试件60℃浸水48h定义为水温耦合作用过程(简称WT)。同时,为能真实模拟我国高温多雨地区水温耦合作用对沥青混合料黏聚、黏附特性影响,结合沥青四组分分析试验,建立两种沥青水温耦合作用前后的分子模型和CaO、MgO和SiO2分子模型,四组分分析结果如表2所示。随后在25℃常温和60℃高温条件下进行分子动力学模拟,求解两温度下的沥青内部黏聚功和沥青-集料界面黏附功。

表2 水温耦合作用前后沥青四组分组成

在分子动力学模拟后,借鉴PATTI试验设计一种沥青-集料拉拔试验,测试沥青与集料黏附特性,试验首先将三种沥青浇筑在石灰岩集料表面,制成两组试件,然后再对一组试件进行水温耦合作用处理,最后将两组试件进行拉拔试验,同分子动力学模拟结果进行验证。

2 分子模型建立

2.1 沥青分子模型建立

沥青是一种复杂的混合物,根据沥青四组分分析,将其分为四种组分,分别构建代表分子进行建模,选择细化沥青四组分十二分子构建沥青分子模型[4-5]。分子模型构建过程:①使用规划求解法,对四种沥青的十二种分子含量进行求解,得到分子含量和求解差值;②使用Materials studio的Amorphous cell模块建立四种沥青分子模型,选择Compass力场,设定温度为165℃,密度为1.02g/cm3。

2.2 建立沥青-集料界面模型

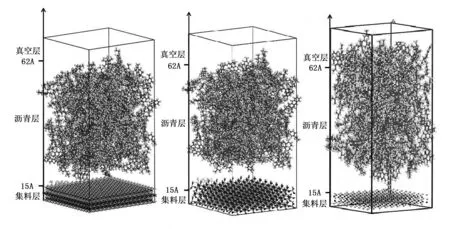

建立沥青-集料界面的具体操作过程:①在MS中导入MgO、SiO2和CaO晶胞,通过Morphology tool模块计算晶胞最可能产生吸附的面;②对两种晶胞进行切面,同时设置厚度;③通过Build模块建立超晶胞,对超晶胞进行几何优化;④再通过Build模块建立沥青-集料接触界面,并设置真空层,对界面模型进行几何优化。具体结果如图2所示。

图2 沥青-集料界面模型

3 分子动力学模拟

3.1 界面能和内聚能计算

选择25℃和60℃分别代表沥青混合料使用过程中的常温和高温环境,在两种温度下分别对不同沥青(基质沥青、ME沥青、水温耦合后基质沥青和水温耦合后ME沥青)和不同沥青与不同材料间界面(基质沥青-SiO2界面、基质沥青-CaO界面和基质沥青-MgO界面等),在Forcite模块下进行动力学模拟,其中界面能和内聚能计算公式如式(1)和式(2)所示。

γint=(Epolymer+Esurface-Etotal)/A

(1)

γadh=(2Epolymer-Etotal)/A

(2)

式中,γint为体系界面能;γadh为体系内聚能;Epolymer为体系中除去集料界面后沥青的总势能;Esurface为体系中除去沥青后集料界面的总势能;Etotal为沥青-集料界面、沥青内部体系总势能。使用分子动力学计算两种温度、不同沥青间体系能量,使用总体系能量减去两倍单个沥青分子能量,可得到沥青内部相互作用能,即沥青分子内聚能,其中正值表现为排斥,负值表现为吸引[6-7],计算结果如表(3)和表(4)所示。

由上表可知,随着温度升高,基质沥青、水温耦合作用后基质沥青的内聚能显著降低,表明随着温度升高超过基质沥青软化点,基质沥青由刚性向黏性转化,内黏聚力显著下降,丧失受力作用。而ME改性沥青、水温耦合作用后ME改性沥青,内聚能在210.83Kcal/mol、233.88Kcal/mol附近小范围波动,基本保持不变。因为ME改性剂中超支化聚合物、氮、氧化物及聚合物三维网状结构在温度升高时起到吸收能量作用,从而提升了ME改性沥青高温性能[8]。对比水温耦合作用前后沥青黏聚功,发现经水温耦合作用沥青黏聚功均出现小范围提升,这是原于轻质组分向重质组分的转化,增大了沥青黏聚性。

3.2 表面能变化分析

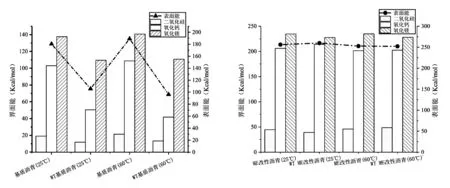

集料特性中石灰岩中占主要成分的为SiO2、CaO和MgO,其含量分别为20%、60%、20%,如图3所示。

图3 两温度下不同沥青-石灰岩界面表面能

分析图3可知,常温环境(25℃)下基质沥青与SiO2、CaO、MgO界面表面能分别为19.14 kcal/mol、144.16 kcal/mol、192.62 kcal/mol,表明石灰岩与沥青间的黏附主要由CaO、MgO等碱性材料提供,沥青中呈现弱酸性的沥青酸酐会与石灰岩集料表面的碱性氧化物发生中和反应,使其黏附更加牢固[9]。而在高温环境(60℃)下,基质沥青与SiO2、CaO、MgO界面表面能出现小幅上升,因为温度升高,使分子热运动加快,动能增大,加快了中和反应的进行,进一步提高了沥青-集料黏附。

加入ME改性剂后,常温环境下ME改性沥青与SiO2、CaO、MgO表面能分别为44.77 kcal/mol、247.15 kcal/mol、281.55 kcal/mol,相较基质沥青表面能分别提升133.9%、71.44%、46.17%,从能量角度分析其原理,随着ME改性剂的加入,集料体系能量降低,改性剂为沥青提供了部分极性较高且含沥青酸、沥青酸酐的胶质、沥青质,这些极性大分子在集料表面具有分子定向作用,沥青酸、沥青酸酐和CaO、MgO的中和以及相关作用下会使ME改性沥青表面能进一步提升。在高温环境下,ME改性沥青与集料间表面能基本保持不变,受温度影响较小。

当基质沥青经水温耦合作用后,常温下基质沥青与三种材料界面表面能分别为11.88kcal/m、70.71kcal/mol和153.37 kcal/mol,相较基质沥青与三种材料界面表面能分别下降了37.93%、50.95%和20.44%,表明水温耦合作用极大削弱了基质沥青-集料界面的黏附,使集料体系能量出现显著增大,因为水温耦合作用使基质沥青老化,沥青质含量明显上升,进而降低了基质沥青与集料的黏附[10]。

常温和高温下的水温耦合作用后的ME改性沥青与三种材料界面表面能与水温耦合作用前相比变化幅度较小,表明ME改性沥青具有较低的温度敏感性和良好的抗水温耦合特性。进一步对比水温耦合作用前后ME改性沥青集料体系能量变化,可知其集料体系能量变化远小于基质沥青集料体系能量变化,表现出了极高的稳定性。主要由于ME改性剂中含有丰富的聚合物网状结构,在动力学模拟过程中吸附在集料界面,形成了稳定的保护层。

对比分析图4和表3~表4可知,水温耦合作用前后的ME改性沥青在不同温度下,其沥青内聚能均与ME改性沥青的集料界面黏附能相近,水温耦合作用后的破坏形式为黏聚-黏附破坏共存的形式,呈现出良好的耐久性、稳定性、抗水温耦合特性。

图4 沥青-集料界面拉拔试验装置与结果

表3 常温下不同沥青内聚能

表4 高温下不同沥青内聚能

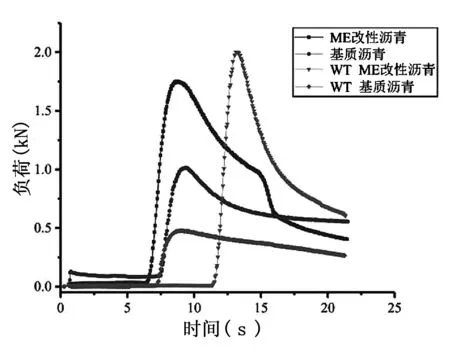

4 拉拔试验

为验证Materials studio分子动力学模拟计算结果,参考PATTI试验,改装沥青黏韧性测定仪,自行设计沥青-集料界面拉拔试验。试验制作过程:先将石灰岩块打磨为圆饼状;再将石灰岩试件、固定模具、铝锭与沥青放入170℃烘箱中加热3h;然后将沥青滴0.2g到石灰岩和固定模具中,再将铝锭放置在沥青上,待其温度下降至室温,即可将试样放入黏韧性测定仪,两端使用AB胶固定,进行拉拔试验,试验温度为25℃,试验装置与结果如图4所示。

分析图4不同沥青-集料界面拉拔试验结果可知,加入ME改性剂后,沥青-集料界面黏附力提升91.25%;基质沥青经水温耦合作用后,沥青-集料界面黏附力下降47.98%;ME改性沥青经水温耦合作用后,沥青-集料界面黏附力小幅提升14.31%。同分子动力学模拟结果相比,沥青-集料界面黏附性能误差为10%,在拉拔试验中,沥青-集料破坏界面部分存在黏聚破坏,而沥青内部黏聚功总体小于沥青-集料界面黏附功,因此ME改性沥青-集料界面黏附力提升、水温耦合作用后基质沥青-集料界面黏附力下降与分子动力学模拟存在一定误差。总体而言,分子动力学对沥青-集料界面黏附性能模拟较为真实可靠。

5 结 语

(1)随着温度升高,基质沥青、水温耦合作用后基质沥青的内聚能显著降低,基质沥青由刚性向黏性转化,内黏聚力显著下降,丧失受力作用;而ME改性沥青温度敏感性较低,软化点远高于基质沥青,高温性能较好。

(2)基质沥青与石灰岩界面黏附性能,随着温度升高,呈现小幅上升;基质沥青经水温耦合作用后,基质沥青-集料界面黏附性能下降37%,水温耦合作用使集料体系能量显著增大,沥青酸、沥青酸酐含量下降,进而降低了沥青与集料的黏附。

(3)ME改性沥青中的改性剂提供了大量极性大分子,通过分子定向作用提升了沥青-集料黏附性能,并且其性质稳定,基本不受温度及水温耦合作用影响。