新型高压容器螺纹锁紧密封结构疲劳分析

2023-11-20程兆龙李欣铜刘雪梅杨国政王守杰

程兆龙,李欣铜,刘雪梅,杨国政,王守杰

(航天长征化学工程股份有限公司,北京 100746)

在石油化工生产装置中,压力容器是介质反应和储存等过程的重要设备,为保证石油化工生产装置的连续稳定运行,压力容器的安全性保障就显得尤为重要[1]。为此,必须在设计阶段就要采用有效的设计结构对压力容器中的介质进行密封,其中,最为常见的压力容器密封技术就是螺栓法兰密封结构[2]。而在压力容器密封结构设计中,高压容器密封结构[3]又是压力容器密封结构设计的重中之重,目前典型的高压容器密封结构主要有螺栓法兰密封、双锥密封[4]、卡扎里密封[5]、改良的卡扎里密封、八角垫[6]和椭圆垫密封[7]以及卡箍密封[8]。

随着压力容器的设计压力和公称直径不断提高和增大,近年来,越来越多的螺纹锁紧密封[9-12]结构不断出现在高压容器的设计中。为保证某石化项目某高压容器良好的密封性能,文中提出了一种由容器器壁、螺纹锁紧环和密封端盖组成的新型高压容器螺纹锁紧密封结构(图1),容器器壁与螺纹锁紧环上分别加工有内、外啮合螺纹。此密封结构的工作原理为,先将容器器壁与密封端盖进行装配,之后将螺纹锁紧环拧入容器器壁和密封端盖中,当容器升压时,密封端盖会产生位移并推动螺纹锁紧环使内、外螺纹紧密配合,从而保证高压容器的密封性能。为验证新型高压容器螺纹锁紧密封结构的疲劳性能,文中以某高压容器为例,基于ANSYS WORKBENCH 工作平台对螺纹锁紧密封结构进行有限元分析计算。

图1 新型螺纹锁紧密封结构简图

1 高压容器设计参数及载荷条件

高压容器的基本设计参数为,工作压力14~31.5 MPa,设计压力35 MPa,工作温度80 ℃,设计温度120 ℃。

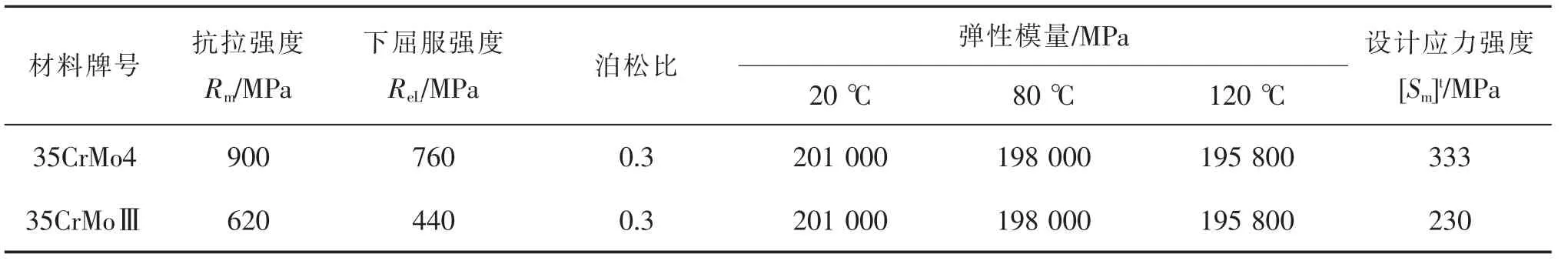

新型螺纹锁紧密封结构中的容器器壁材料采用高强钢35CrMo4,螺纹锁紧环以及密封端盖材料采用35CrMoⅢ高强钢锻件,材料特性见表1。

表1 新型螺纹锁紧密封结构材料特性

高压容器仅受内压作用,其疲劳载荷分析工况见表2。

表2 高压容器疲劳载荷分析工况

2 新型螺纹锁紧密封结构有限元建模方案

2.1 二维有限元模型

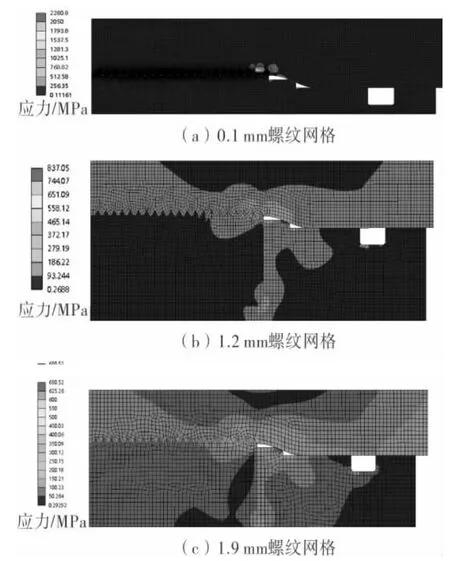

分别建立新型螺纹锁紧密封结构的二维和三维有限元模型,并对其承载能力进行分析。不同螺纹网格密度下新型螺纹锁紧密封结构二维有限元模型的应力分布云图见图2。由图2 可知,采用二维有限元模型时,螺纹锁紧密封结构应力会随着螺纹网格密度的变化发生显著变化,螺纹网格密度为1.2 mm、1.9 mm 时对应的螺纹锁紧密封结构峰值应力分别为837.05 MPa、650.52 MPa,而当螺纹网格加密到0.1 mm 时,螺纹锁紧密封结构峰值应力达到了2 280.8 MPa,发生了明显的应力奇异性。

图2 不同螺纹网格密度下新型螺纹锁紧密封结构二维有限元模型应力分布云图

2.2 三维有限元模型

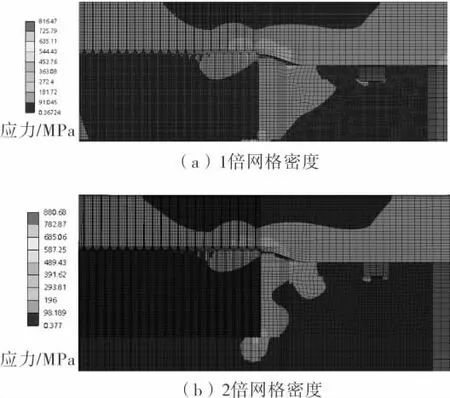

采用三维有限元模型,在螺纹齿顶处建立3 个网格、齿根处建立2 个网格。不同网格密度下新型螺纹锁紧密封结构三维有限元模型应力分布云图见图3。

图3 不同网格密度下新型螺纹锁紧密封结构三维有限元模型应力分布云图

由图3可以知道,当有限元模型的网格密度增加到原网格密度的2 倍(即齿顶6 个网格,齿根4 个网格)之后,螺纹啮合处的峰值应力由816.47 MPa 增大到880.68 MPa,变化不明显,趋于稳定,因此采用三维有限元模型进行螺纹锁紧密封结构的分析计算。

3 新型螺纹锁紧密封结构静强度分析

3.1 有限元模型

3.1.1 几何模型及网格划分

建立新型螺纹锁紧密封结构的三维几何模型,容器器壁、螺纹锁紧环和密封端盖之间均通过滑动摩擦副建立接触,摩擦因数取0.15。选择SOLID185 三维网格单元对螺纹锁紧密封结构进行网格划分,其几何模型及网格结构见图4。

图4 新型螺纹锁紧密封结构几何模型及网格结构

3.1.2 边界条件

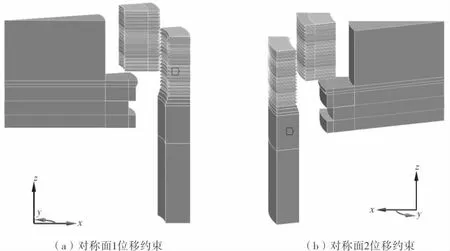

在容器器壁端面施加轴向和环向约束,对称面上施加对称约束,在与介质接触的表面施加设计压力35 MPa。新型螺纹锁紧密封结构边界条件见图5~图6,接触设置见图7。

图5 设计工况下新型螺纹锁紧密封结构对称面位移边界条件

图6 设计工况下新型螺纹锁紧密封结构端面位移约束及力边界条件

图7 新型螺纹锁紧密封结构接触设置

3.2 计算结果

采用有限元分析软件计算得到了新型螺纹锁紧密封结构整体及各部件的应力分布云图,具体见图8。

图8 设计工况下新型螺纹锁紧密封结构应力分布云图

图8 结果表明,新型螺纹锁紧密封结构的应力强度最大值出现在靠近螺纹锁紧密封结构内腔的螺纹锁紧环的螺纹啮合位置靠近容器内腔侧的第一个牙型位置处,最大值为568.99 MPa。由图8可知,在新型螺纹锁紧密封结构中,密封端盖处的设计应力强度是最小的。这是由于当容器内部的压力不断提高时,端盖在压力的作用下会产生轴向位移,即在图8 中产生左向的位移,在端盖的移动作用下,螺纹锁紧环也会产生相同方位的位移,从而推动螺纹的第一个螺牙产生轴向位移,因此应力强度最大值出现在螺纹啮合位置处靠近容器内腔侧的第一个牙型位置处。

4 新型螺纹锁紧密封结构疲劳分析

4.1 操作工况

4.1.1 边界条件

在容器器壁端面施加轴向和环向约束,在对称面上施加对称约束。交变压力波动范围为14~31.5 MPa,所有与介质接触的表面分别施加14 MPa 和31.5 MPa 内压。

操作工况下不同内压新型螺纹锁紧密封结构边界条件和接触设置见图9。

图9 操作工况下不同内压新型螺纹锁紧密封结构边界条件和接触设置

4.1.2 应力云图

为确定新型螺纹锁紧密封结构在交变操作工况14~31.5 MPa 波动时的疲劳性能,对新型螺纹锁紧密封结构在操作工况下进行工况下的数值相减[13-14],从而得到容器器壁和螺纹锁紧环在14~31.5 MPa 交变载荷作用下的疲劳交变峰值应力强度差值云图,见图10。由图10 可知,在操作工况疲劳载荷(14~31.5 MPa)的交变作用下,螺纹锁紧密封结构的交变峰值应力强度的最大值发生在容器器壁和锁紧环的螺纹啮合位置靠近容器内腔侧的第一个牙型位置处。

图10 操作工况下新型螺纹锁紧密封结构峰值应力强度差值分布云图

4.2 液压试验工况

4.2.1 边界条件

对于液压试验工况,在容器器壁端面施加轴向和环向约束,在对称面上施加对称约束。交变压力波动范围为0~44 MPa,所有与介质接触的表面施加内压。新型螺纹锁紧密封结构边界条件和接触设置见图11。

图11 液压试验工况下新型螺纹锁紧密封结构边界条件和接触设置

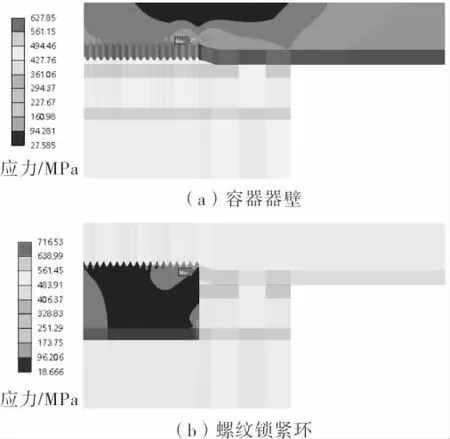

4.2.2 应力云图

为确定新型螺纹锁紧密封结构在液压试验工况0~44 MPa 波动时的疲劳性能,对新型螺纹锁紧密封结构在液压试验工况下进行工况下的数值相减,从而得到容器器壁和螺纹锁紧环在0~44 MPa 交变载荷作用下的疲劳交变峰值应力强度差值云图,见图12。由图12 可知,在液压试验工况疲劳载荷(0~44 MPa)的交变作用下,螺纹锁紧结构的交变峰值应力强度最大值同样发生在容器器壁和锁紧环的螺纹啮合位置靠近容器内腔侧的第一个牙型位置处。

图12 液压试验工况下新型螺纹锁紧密封结构峰值应力差值分布云图

4.3 测试试验工况

测试试验工况的边界条件和接触设置同图11,压力变更为35 MPa。为确定新型螺纹锁紧密封结构在测试试验工况0~35 MPa 波动时的疲劳性能,对新型螺纹锁紧密封结构在测试试验工况下进行工况下的数值相减,从而得到容器器壁和螺纹锁紧环在0~35 MPa 交变载荷作用下的疲劳交变峰值应力强度差值云图,见图13。由图13 可知,在测试试验工况疲劳载荷(0~35 MPa)的交变作用下,螺纹锁紧结构的交变峰值应力强度最大值同样发生在容器器壁和锁紧环的螺纹啮合位置靠近容器内腔侧的第一个牙型位置处。

图13 测试试验工况下新型螺纹锁紧密封结构峰值应力差值分布云图

4.4 疲劳评定

4.4.1 计算公式

设计疲劳曲线按GB/T 20663—2017《蓄能压力容器》[15]中附录G 的规定计算:

其中

式(1)~式(3)中:N 为循环次数数值;C1~C11为确定X 的计算系数,根据GB/T 20663—2017 计算选取;Sa为许用交变应力幅数值,EFC为设计曲线参考的弹性模量数值,ET为设计温度下的弹性模量数值,单位MPa。

4.4.2 操作工况

由图10a 可知,操作工况下容器器壁峰值应力差为251.42 MPa,则许用交变应力幅Sa=0.5×251.42=125.71(MPa)。将相关参数代入式(1)~式(3),计算得到操作工况下允许循环次数N11=10 295 660 次。

由图10b 可以知道,操作工况下螺纹锁紧环的峰值应力差为281.73 MPa,则许用交变应力幅Sa=0.5×281.73=143.87(MPa)。将各相关参数代入式(1)~式(3),计算得到允许循环次数N12=1 226 263 次。

4.4.3 液压试验工况

由图12a 可以知道,液压试验工况下容器器壁峰值应力差为627.85 MPa,则许用交变应力幅Sa=0.5×627.85=313.93(MPa)。将相关参数代入式(1)~式(3),计算得到液压试验工况下容器器壁允许循环次数N21=10 871 次。

由图12b 可知,液压试验工况下螺纹锁紧环峰值应力差为716.53 MPa,则许用交变应力幅Sa=0.5×716.53 =358.27(MPa)。将相关参数代入式(1)~式(3),计算得到螺纹锁紧环允许循环次数N22=7 899 次。

4.4.4 测试试验工况

由图13a 可以知道,测试试验工况下容器器壁峰值应力差为498.63 MPa,则许用交变应力幅Sa=0.5×498.63 =249.4(MPa)。将相关参数代入式(1)~式(3),计算得到容器器壁允许循环次数N31=20 048 次。

由图13b 可以知道,测试试验工况下螺纹锁紧环峰值应力差为568.99 MPa,则许用交变应力幅Sa=0.5×568.99=284.5(MPa)。将相关参数代入式(1)~式(3),计算得到螺纹锁紧环允许循环次数N32=13 494 次。

4.4.5 累计损伤

根据表2,操作工况、液压试验工况、测试试验工况下的设计循环次数分别为n1=999 500 次、n2=10 次、n3=490 次。

对容器器壁,3 种工况下的累积使用系数分别为U11=n1/N11=999 500/10 295 660=0.097 1、U21=n2/N21=10/10 871=0.000 9、U31=n3/N31=490/20 048=0.024 4,则累积使用系数U1=U11+U21+U31=0.130 5,满足GB/T 20663—2017 中累积使用系数不得大于1.0 的要求,即容器器壁疲劳强度满足要求。

对螺纹锁紧环,3 种工况下的累积使用系数分别为U12=n1/N12=999 500/1 226 263=0.815 1、U22=n2/N22=10/7 899=0.001 3、U32=n3/N32=490/13 494=0.036 3,则累积使用系数U2=U12+U22+U32=0.852 7,满足GB/T 20663—2017 中累积使用系数不得大于1.0 的要求,即疲劳强度满足要求。

5 结论

采用有限元分析方法对新型高压容器螺纹锁紧密封结构进行了分析计算,得到以下结论,①采用二维有限元模型对新型螺纹锁紧密封结构进行分析计算时,随着网格密度的增大,峰值应力会急剧增大并出现应力奇异性。而采用三维有限元模型时,螺纹啮合处的峰值应力则趋同,说明三维有限模型有更好的计算稳定性。②设计工况下螺纹锁紧密封结构的应力分析结果表明,通过建立容器器壁、螺纹锁紧环和密封端盖间摩擦副的方法,实现了装配体中不同构件间有限元计算结果的传递,证明文中分析方法的适用性。同时可知,在设计工况下,密封端盖处的峰值应力是螺纹锁紧密封结构中最小的。③操作工况、液压试验工况和测试试验工况下螺纹锁紧密封结构的疲劳强度分析结果表明,螺纹锁紧密封结构峰值应力最大值出现在容器器壁与螺纹锁紧环的内、外螺纹啮合位置。新型螺纹锁紧密封结构的疲劳强度满足相关要求。