解析智能化采煤工作面协同开采技术

2023-11-20张海东

张海东

(山西兰花科技创业股份有限公司唐安煤矿分公司,山西 晋城 048400)

近些年来随着技术的不断发展,智能化推进已经成为煤炭工业生产的重要方式。基于此,在资源开采上质量和效率都有了显著的提升,且为技术的改进提供了极为有利的条件。如今,这样的一种高效的开采方式已经逐渐地成为我国能源类产业科学化发展的重要技术,为产能调控和行业优化发展提供了极为有利的条件。

1 协同开采技术思路

基于回采工作面三维精准地质模型等的应用以及智能监控的设置,以推进采煤机与液压支架等的协同运行,从而为多源异构数据的共享提供有利的条件。借助于各类设备实际的运行状态对所构造的三维模型进行优化,具体来说,主要是基于截割曲线等的操作对工作面进行相应的布置,而后对采煤机进行自动化的控制,在刮板输送机自动调直技术的大力协作下,即能稳定高效地推进智能化透明精准开采的实施。以上所谈到的技术体系主要涉及到对地质的精准建模处理和设备的精准控制,以推进安全高效的开采。就拿三维精准地质建模技术来说,其是推进煤层和工作面建模分析的重要条件,且是技术操作持续优化和开采工作科学高效推进的重要基础。采煤机精准控制技术主要包括感知与监控系统和远程设计系统等,能够推进技术应用与液压支架精准控制技术的融合,针对煤炭资源的远程控制或是对工作面的无人化操作等都能智能便捷地实施[1]。

2 协同开采关键技术

2.1 三维地质建模技术

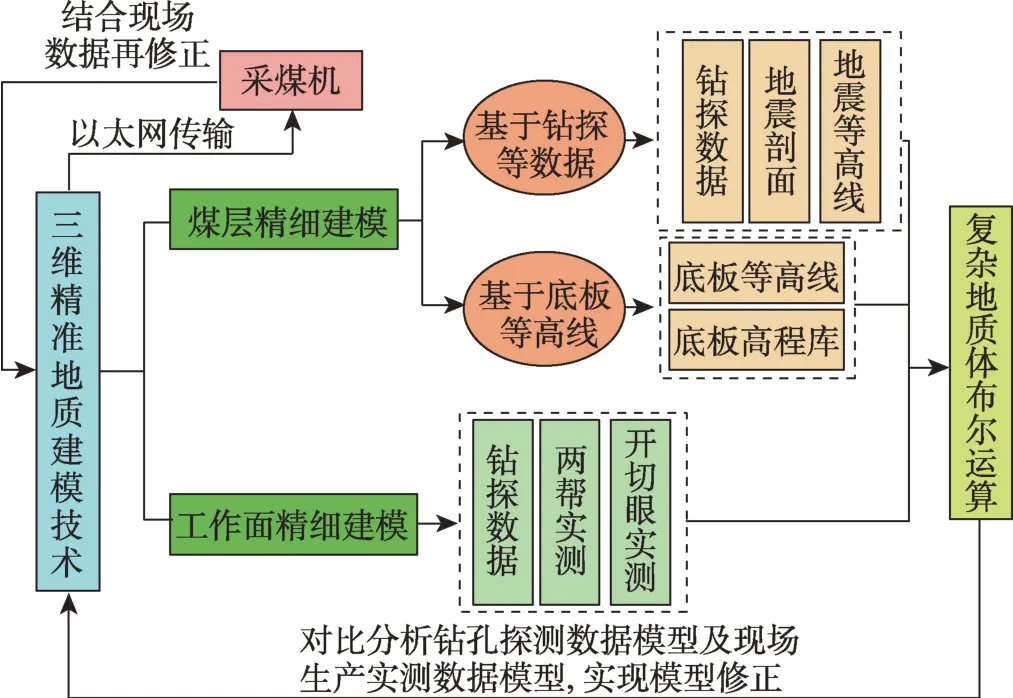

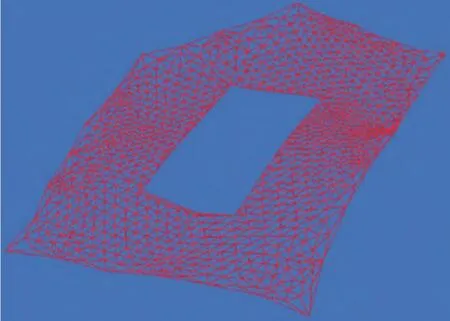

在推进煤炭资源智能开采的过程中,三维精准地质建模技术有着极为重要的基础性作用,其主要是在钻探和物探以及采掘等多种工程信息数据的支持下运行,基于软件对各类数据进行综合分析和动态修正,是地质模型构建以及后续运行稳定高效推进的重要基础。该技术的整体情况可参考图1,三维网格图见图2。在得到煤层底板高程等相关的数据之后,基于地震剖面等参数即能对开采煤层的厚度进行预测。不存在钻孔和地震剖面点的部位,一般可基于勘探所得到的具体数据进行。基于这些所获得的数据信息以及所构建的模型,即能为后续的开采和生产提供针对性的指导和辅助。付村煤矿3 上1006 工作面精细建模过程如图3所示。基于相应的运算系统生成所需的三维形式的地质模型,在与生产现场实测生成的模型融合,以为精准的处理提供切实的保障。如此以来,最终所呈现出的技术操作的效果也会更为理想。在得到这些信息以后,基于以太网传输给采煤机生成自动截割的轨迹线,与此同时还应加强雷达探测技术的应用,为地质数据以及模型的动态修正提供有利的条件。如此以来,即能更为精准的三维模型的构建提供切实的保障[2]。

图1 三维精准地质建模技术路线

图2 三维网格图

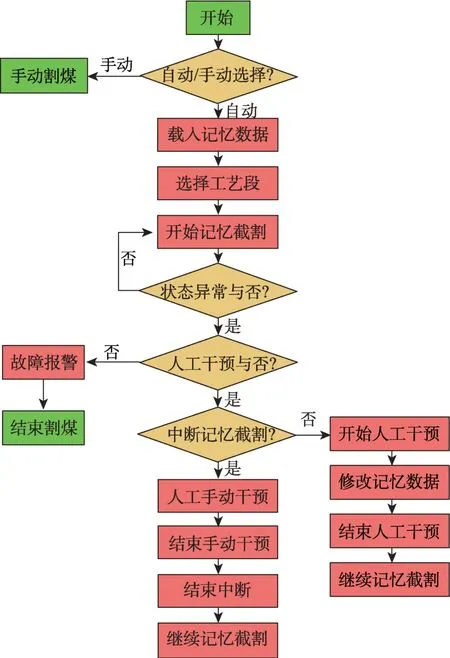

图3 自动截割流程

2.2 采煤机精准控制技术

对该类技术的分析主要是基于二代DSP电控系统采煤机进行,该设备产自上海,所呈现出的性能较高。其中涉及到识别技术和记忆技术,在获得测定数据的条件下形成三维地理模型。就现实性的情况来看,基于煤岩识别技术即能进行动态化的修正,其中,涉及到的对采煤机的设计和控制也能科学的进行,这就为精准采煤等高效开展提供了极为有利的条件。

2.2.1 采煤机感知与监测系统

采煤机在运行的过程中应加强与工作面液压支架以及刮板输送机等的协同控制,以推进高质量的智能化运行。作为采煤机重要的感官系统,感知与监测系统监测着系统运行的基本情况,且能感知到设备运行过程中环境的大致情况。采集到的数据和控制指令主要是通过设备内部的神经系统发出,而后在特定的网络体系下完成传输。一般情况下,通过精细的监控,即能确保采煤机等设备运行的稳定与安全,后续的精准控制也能针对性地施加影响。

2.2.2 采煤机控制与远程设计系统

远程控制是通过巷道中布置的控制站进行,相关的处理往往有着较为精密的设置,以完成数据的上传和各种形式的控制,在精准化操作方面有着突出的表现。对于智能化工作面来说,相应的远程控制是一个协同控制的过程,具体操作的过程中应密切关注设备特定的控制系统,且应做好集中监控等的布置,以切实地保障系统运行的稳定性和安全性。借助于所构建的智能化平台融合各子系统,进而在与工作面视频监控系统的协调下推进对工作面设备的远程控制。

就当前的基本情况来看,采煤机各类设备的运行都是基于智能化平台实施。例如其中的远程监控站和上位机智能化平台,这些系统的运行多是通过ModbusTCP、ModbusRTU、OPC 等推进,其中涉及到诸多的软件操作和技术控制,就拿OPC来说,其在微软OLE的技术基础上生成,在系统运行控制上有着突出的表现,但因相应的应用存在着较多的繁琐操作且现实性的操作并不灵活,因此其在监控系统中多用于对具体数据的监测上,涉及到的对设备的控制,通常会用到其他技术。一般情况下,远程监控站和第三方集控平台的通讯是通过其他一些既定的通讯设置进行,因此其保密性工作务必要确保精细安全。在对巷道远程控制的过程中,工作面智能化平台是主站,远程监控平台则起辅助的作用,基于二者之间形成的参数和数据格式进行通讯,从而高效地推进对开采过程的实时监控和精准控制[3]。

2.2.3 采煤机自动截割系统

该系统主要包括记忆学习、自动截割、自动中断、在线修改等4部分。相应的系统流程如图3所示。

2.2.4 采煤机地质模型接口系统

采煤机要想自动化操作,通常应预先对三维地质模型进行修正优化,而后才可进行深层次的各项处理,而这也是相关操作便捷高效推进的重要基础,其作用不可忽视且应精细规范地落实到位。通过所构建的智能化平台,能够高效地推进设备的精细处理,通过所得到的数据信息,即能构建起应用于开采施工的三维地质模型。而后通过相应的识别技术对所构建的模型进行修正优化,在优化模型的基础上即能高效地对采煤机截割操作进行设计,后续的对采煤机的精准化截割控制即能科学规范地展开[4]。

2.3 液压支架控制技术

该类技术应用的过程中应做好移架调直技术的布置,通过计算移架目标值完成相应的调整和优化,从而为细节方面的精细化处理提供基础性的保障。其中,最大移架距离主要指的是支架达到最大量程,基于设备滚筒的截深进行相应的精细计算,以得到所需的数据信息。需要注意的是,在工作面确定的条件下,相应的参数一般是固定不变的定值。最小移架距离则是人为设定的一个参数,是基于调直过程所呈现,所得到的数据信息对于推进工作面便捷化操作来说有着极为重要的作用。但应注意自动调直可能造成的不良影响,以确保采煤生产的质量和效率。

3 实际应用效果分析

3.1 工作面概况

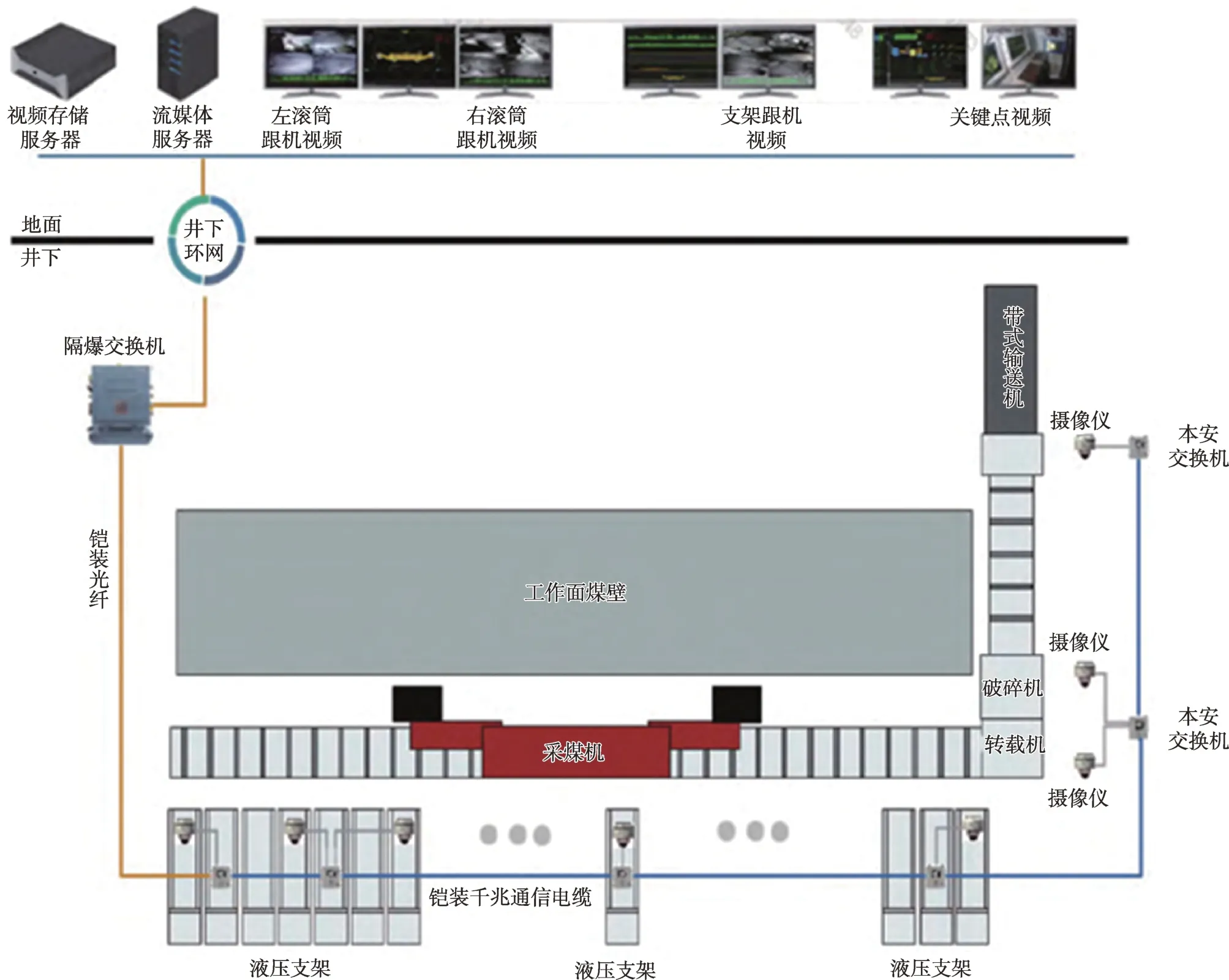

本文所引用的案例是一处煤矿,基于对工作面的试验分析,以推进对设备的升级改造和智能化的开采。就具体的情况来看,该处工作面的平均煤层厚度为5.4m,地质条件良好。基于此,即可按照既定的要求稳定地推进自动化工作面的构建,工作面的配套设置如图4所示。

图4 工作面配套设置

3.2 应用效果分析

该处工作面主要是在三维精准地质模型等的构建分析进行,同时还涉及到对具体现实情况的探究和实践。以往的人工操作不仅效率低下,而且精准度也不高。基于系统自动的规划以及高效的远程辅助即能极大程度地提升开采的效率,以往所存在的人工较高的劳动强度即能得到大幅度的降低,采煤作业的安全性和稳定性都能得到切实地提升。基于以上技术和平台,该煤矿预计新增产值约5600万元,所呈现出的经济效益显然是极为可观的。

4 结论

(1)基于三维地质模型等推进的透明开采技术有着较强的综合性,其中涉及到的精准控制技术等的操作务必要保证科学与规范,以为采煤作业的精准化实施提供切实的保障。三维精准地质建模技术有着极为重要的应用价值,其主要是基于钻探和物探以及测量等获得技术应用的各类信息,而后构建起精细规范的三维模型,在技术高效应用和采煤作业高质量推进的过程中有着极为重要的促进作用。

(2)相应的精准控制技术应用的过程中主要会用到监控系统和远程设计,通过系统与液压支架精准控制技术等的联合运作,以推进高效的智能化的控制,所呈现出的开采效果以及质量相对来说会更为突出,是采煤作业精准化推进的重要基础。

(3)智能采煤工作面协同开采技术有着更为显著的综合效果,且能够在设备自动化控制上体现出较强的应用性能,因此将其应用于采煤作业有着很强的现实价值,但应注意技术协作的环境和条件。基于对系统中各类技术的高效融合,即能实现对采煤作业的高效控制,所呈现出的综合效益也会更为突出。