地铁施工中支护结构稳定性监测与结构加固技术

2023-11-20王楠

王 楠

(中铁十四局集团隧道工程有限公司,山东 济南)

引言

城市发展需求:随着城市人口的增长,地铁成为了解决交通拥堵、提高出行效率的首选方案之一。为了满足快速发展的交通需求,地铁线路和站点建设规模逐渐扩大。然而,由于地铁建设大多需要穿越各种复杂的地质地貌,地下环境较为复杂,所以地铁支护结构的稳定性成为关注的焦点[1]。地铁施工往往需要穿越各种地质层,如土层、岩层、水层等,且施工场地局限于狭小的地下空间,施工条件复杂。这些特殊环境给地铁支护结构的设计和施工带来了挑战,并且可能对支护结构的稳定性产生不利影响[2]。因此,对地铁支护结构进行稳定性监测和结构加固具有重要的实践价值[3]。为此,本文针对支护结构稳定性监测与结构加固技术展开研究。

1 工程概况

此次研究以济南地铁四号线唐冶南站施工项目为对象。唐冶南站为地下二层岛式车站,南北向布置于唐冶中路下方。车站总长度为299.5 m,标准段宽度为20.7 m。主体结构标准段基坑深度18.3 m,小里程、大里程端头均设置盾构始发井[4]。表1 为该车站的基本概况信息。

表1 唐冶南站工程概况信息记录

唐冶南站大里程位于铁矿采坑回填区中,勘察深度范围内揭露回填土地质复杂,为对抗后期的不均匀沉降,对采矿回填区内围护结构进行优化[5]。

2 地铁施工中支护结构稳定性监测

以南京轨道交通4 号线唐野南站为例,采用全站仪、测斜仪、水平仪等三种仪器,对隧道的水平位移、切斜角以及隧道的沉降等进行全方位监测。在使用全站仪进行监测时,可设置水平方向上的位移监测点共20 个,要求各个监测点的布设间隔距离为10 m[6]。结合下述计算公式计算每个监测点的平均水平位移值:

式中,xj表示编号为j 的监测点平均水平位移测定结果;xij表示编号为j 的监测点在进行第i 次测定时的水平位移测定值;n 表示观测的次数,根据上述设置条件,n 的取值为20。

最后,监测沉降位移[7]。设置30 个监测点,各个监测点之间的距离设置为10 m,然后利用抛物线法[8]完成对沉降位移的测量,过程如下:

式中,D 表示沉降位移量;F 表示支护结构的侧移面积;B 表示基坑深度;C 表示测定得到的沉降量结果;θ表示内摩擦角度。根据式(2)可以得到沉降位移的具体数值。在完成20 次的观测后,同样结合式(1)对每个监测点的平均沉降位移进行计算。

3 结构加固技术

3.1 排桩加内支撑支护体系设计

针对上述工程项目,采用的结构加固体系为排桩加内支撑支护体系。排桩采用Φ1000@1500 钻孔灌注桩,车站主体基坑标准段共设置3 道支撑(端头盾构井处4 道支撑)[9]。唐冶南站大里程位于铁矿采坑回填区中,勘察深度范围内揭露回填土地质复杂,为对抗后期的不均匀沉降,对采矿回填区内围护结构进行优化[10]。排桩采取全套管钻孔灌注桩施工工艺,基坑外侧(0.7 倍基坑深度范围)进行袖阀管注浆加固,基坑内(里程CK36+754.141-CK36+863.771)采取袖阀管注浆加固及素桩换填工艺进行处理。

3.2 钻孔灌注桩施工

本站围护桩共两种,分别为钻孔灌注桩和全套管钻孔灌注桩,全套管钻孔灌注桩工艺流程与钻孔灌注桩工艺流程相似,仅在钻机成孔与混凝土灌注两方面不同。围护桩施工采用“钻孔灌注桩工法”进行施工,施工工艺流程见图1。

图1 钻孔灌注桩施工工艺流程

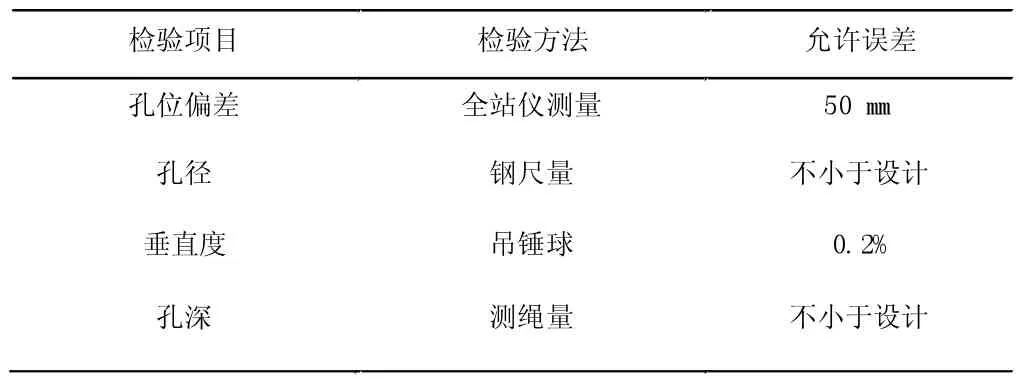

按照图1 所示流程进行钻孔灌注桩施工时,应按照表2 中内容确保成孔的质量符合施工要求。

表2 钻孔灌注桩施工成孔质量要求

为使孔底沉渣厚度、循环泥浆性能指标符合质量要求,终孔后应进行清孔。在完成钻孔灌注桩施工后,需要结合长螺旋施工工艺完成施工操作。长螺旋引孔旋挖钻清孔施工原理是利用长螺旋钻机先钻到入岩标高,再由旋挖钻机清孔钻进至设计标高,克服长螺旋不能入岩,旋挖钻成孔取土慢这一特点,长螺旋引孔钻进过程中,对桩周围土挤压,达到护壁效果,并且24小时施工,再由旋挖钻至入岩设计标高而成桩。当长螺旋钻孔深度达到入岩时,提钻由旋挖钻至设计标高。

3.3 钢筋笼制作与安装

该车站施工项目采用两套滚焊机进行加工钢筋笼,在35 倍钢筋直径范围内,钢筋连接处的节点数量不超过钢筋数量的50%。C 型桩钢筋笼主筋采用26根HRB400C25 钢筋,箍筋采用HRB400Φ14@100,内侧设置HRB400C20@2000 的加强箍筋。图2 为钢筋笼配筋示意。

下料时,主筋应符合设计长度,加强筋应准确加工,使其尺寸与钢筋笼的直径相匹配,并在加固筋上明确标明主筋的位置,各主筋应与加固筋所标明的节点点焊,钢筋笼构架成型后,应按设计间隔将箍筋与加固筋之间的距离进行焊接。钢筋净保护层厚度70 mm,护壁环自冠梁底开始布置,每隔3 m 布设一道,每道安装4 个,均匀分布。表3 为钢筋加工及安装质量检验标准。

表3 钢筋加工及安装质量检验标准记录

钢筋笼采用一台50 t 汽车吊整体吊装。桩位成孔及钢筋笼制作完毕后,在钢筋笼吊装前要进行验收。

4 加固效果分析

在结合上述论述内容,完成对结构的加固后,为验证该加固技术的应用可行性,对加固效果进行分析。首先,针对钢筋加工及安装质量进行验证,通过对各个检验项目按照其对应的检验方法进行验收,记录测定得到的实际数值,并将该数值与对应的允许误差对比,若实际数值在允许误差范围内,则说明质量合格。将测定的结果记录见表4。

表4 结构加固技术应用质量效果验证

分析表4 可知,应用上述结构加固技术钢筋加工及安装的过程中,各项质量验收项目的测定结果均控制在了允许范围内,初步证明该结构加固技术的可行性,能够满足施工质量要求。在此基础上,对加固后的支护结构稳定性进行分析,采用稳定性系数,作为衡量支护结构稳定性的量化指标。稳定性系数的计算公式为:

式中,K 表示稳定性系数;Epk表示支护结构内侧被动土压力合理标准值;zp2表示支护结构内侧被动土压力合理作用点到支护结构底端距离;Eak表示支护结构外侧被动土压力合理标准值;za2表示支护结构外侧被动土压力合理作用点到支护结构底端距离。

通过式(3)计算得出的稳定性系数K,按照该地铁施工项目的要求,取值不得小于1.25,高于该数值,则说明支护结构稳定性极高,满足地铁施工目标条件;对于该数值,则说明支护结稳定性较低,无法满足地铁施工目标条件。根据上述论述,将应用新的结构加固技术前后的支护结构稳定性系数计算结果记录如表5 所示。

表5 结构加固技术前后支护结构稳定性系数

分析表5 可知,在应用本文上述提出的结构加固技术前,只有编号为ZH-#01 的测点上支护结构稳定性系数计算结果符合上述不小于1.25 的规定,而其余各个测点的支护结构稳定性系数均小于该数值。在应用本文上述提出的结构加固技术后,各个测点的支护结构稳定性系数均达到了2.00 以上,充分满足上述条件要求。因此,通过上述得出的结果可以充分证明,应用新的结构加固技术后地铁施工中支护结构的稳定性得到显著提升,进而促进了地铁施工整体稳定性的提高。

结束语

本文上述以济南地铁四号线唐冶南站施工项目为依托,对其支护结构稳定性进行了全面监测,并提出了一种全新的结构加固技术。通过对加固效果分析,实现了对该技术应用可行性的验证。在具体施工中,需要严格按照本文上述操作进行施工,规划好施工机械在施工现场的行走路线,开辟出适当的工作面,做好施工区域周边的临边防护和安全巡视,确保安全技术管理到位,强化安全技术交底的编制和培训,对外部施工队伍进行严格的安全生产管理,确保施工安全性进一步提高。