基于AHP和TOPSIS的海上风电轴承试验机设计研究

2023-11-19苏晨王斯涵许德骅

苏晨 王斯涵 许德骅

摘要:针对现有海上风电轴承试验机存在长期监测视觉疲劳引起的安全隐患,以及客户对轴承实时状态无法在线观测等问题。通过工业设计评估准则对设备进行分析,AHP构建海上风电轴承试验机评价指标体系得到用户关键需求,设计三款概念方案并通过TOPSIS选取最优方案。运用AHP-TOPSIS集成设计方法完成了海上风电轴承试验机设计实践。本次研究有益于提高风电轴承检测水平和服务质量,加快推进风电产业开发。

关键词:海上风电轴承试验机 产品设计 AHP TOPSIS模型 访谈法

中图分类号:TB472 文献标识码:A

文章编号:1003-0069(2023)19-0120-04

Abstract:For offshore wind power bearing testing machines,there are safety hazards caused by visual fatigue caused by long-term monitoring,and customers cannot observe the real-time status of bearings online.Through the analysis of the equipment through the industrial design evaluation criteria,AHP constructed the evaluation index system of the offshore wind power bearing testing machine to obtain the key requirements of users,designed three conceptual schemes and selected the optimal scheme through TOPSIS.This research is beneficial to improve the detection level and service quality of wind power bearings,and accelerate the development of wind power industry.This research is beneficial to improve the detection level and service quality of wind power bearings,and accelerate the development of wind power industry.

Keywords:Offshore wind bearing testing machine Product design AHP TOPSIS model Interview method

引言

目前,传统能源危机已成为全世界可持续发展的主要障碍,新能源的利用已成为全世界所关注的焦点。根据《“十四五”规划和2035年远景目标纲要》,加快发展新能源产业成为我国目前新的发展方向。根据风能特性海上风电产业发展成为风能主要发展方向,其风能发电机的轴承运行是其成败的核心。因此,检测轴承的试验平台——海上风电轴承试验机就尤为重要。课题来源于湖北京冶重工装备科技有限公司海上风力发电轴承试验设备外观设计校企合作项目,现有产品技术已趋于成熟,为优化试验机产品形态及服务,需要合理构建相应的评价指标体系指导设计。朱帅等提出了基于FAHP-TOPSIS的人机界面综合评价方法对CNC机床的人机界面进行评价[1];尹浩东等基于AHP-熵原理对电火花加工装置设计中存在的问题进行了研究与解决[2]。综上所述,AHP法对产品设计评价指标赋权具有一定的可行性,TOPSIS法可以较为准确地反映待评产品间的差距[3]。

一、海上风电轴承试验机设计分析

海上风电轴承试验机是对海上风力发电机轴承综合性能进行测试的装置。文章选取国内外现有风电轴承试验机为参考对象,依据工业产品的设计与评估基本准则,主要以造型、功能、人机、结构多个角度来加以剖析,为设计要素选择提供依据。

(一)造型分析

工业产品造型设计的构成要素主要包括形态、色彩、材质3个方面。形态上,分为单层平台结构和双层平台结构,单层平台结构是模拟风力发电机结构设计,节省空间,但存在设备体量大,垂直扶梯维修不便的问题;双层平台结构形态较为稳定,设备上检修更便捷。色彩上,大多以黑、白、灰、蓝色作为主色,细节处运用黄色、红色。在材料方面,以钢材、铸铁为主,有色金属合金次之,也可使用工程塑料、橡胶等非金属材料。

现有产品造型上存在钢架结构裸露、维修不便、造型安全性不足等问题。整体造型设计应考虑品牌形象体现、造型安全性、操作便捷、造型美观配色舒适等。

(二)功能分析

风电轴承试验机由操作人员操控、设备功能较多、工作重复且检测时间较长。在大型海上风电轴承的产品开发阶段,投入风力发动机实际运转之前,首先要做好轴承结构测试,以风电轴承的疲劳寿命测试(每日检测一次)和极限载荷测试项目为主,检验轴承结构是否能适应其应用工况,找出缺陷,提前控制并改进质量。产品功能优化也在试验机设计考虑范围内,如轴承状态实时在线观测、自动化程度高等。

(三)人机分析

操作人员行为分析。测试前,操作人员检查試验机状态后,通过行车、吊车吊装被测风电轴承置于加载试验盘和基座之间;测试过程中,操作人员观测数控面板并实时监测试验工作状况;测试后,操作人员对设备上下层机械结构进行检修维护。

(四)结构分析

设备造型设计是以机械结构为基础[4]。风电轴承试验机主要由三大部分组成,分别为机械结构、辅助系统和测控系统(如图1所示)。试验机是由很多器件组成的复杂产品,其中,加载系统、基座、驱动装置、试验工装、试验台试验盘、(径向力、轴向力、倾覆力)加载装置等将对整机造型产生重要的影响。

(五)用戶人群分析

1.风电轴承试验机使用对象为操作者。一方面,操作者产生作业机能衰退、劳动能力降低,有时会出现明显的疲劳等症状。另一方面,依据试验机设计需求影响因素,设计过程中需着重考虑设备关键部件的布局、外观及配色的舒适性等。

2.服务对象为被测轴承企业客户,如研发风电轴承的公司。试验机旨在为轴承试验企业和被测轴承企业提供更好的试验服务,提升风电轴承试验过程的服务性。

二、基于AHP法的海上风电轴承试验机方案模型建立与评价

文章首先通过运用文献研究法查阅、整理和分析国内外现有风电轴承试验机产品资料,以及用户访谈法收集实际产品——海上风电轴承试验机形态和服务过程中亟待解决的痛点,整理成初步需求。构建判断矩阵,计算需求权重值并对判断矩阵进行一致性检验;根据用户需求设计三款概念方案;对设计方案进行正负理想解贴近度排序,计算方案与正负理想解距离,最后打分评判方案选取最优方案。

(一)确定最终评价层次模型

通过上文对风电轴承试验机设备的分析,并结合对试验机用户人群访谈,从造型、功能、人机、结构等角度对影响因素筛选,建立了海上风电轴承试验机的产品设计评估指标体系。B1造型准则层包含:形态安全可靠(B11),符合企业形象(B12),操作便捷(B13),造型美观、配色舒适(B14)。B2功能准则层包含:轴承状态实时在线观测(B21),自动化程度高(B22),B3人机准则层包含:易拆卸、易安装(B31),人机交互合理(B32),产品语义明确(B33)。B4结构准则层包含:维修区方便维修(B41),功能分区合理(B42),结构布局紧凑(B43)。

(二)构建成对比较矩阵

(四)所有方案层次总排序

将方案层中各设计要求以及类目的权重值进行综合,形成了权重排序,并根据重要性程度将其分成关键需求、重要需求和一般需求,以此为海上风电轴承试验机后续设计的主要依据,权重排序结果依次为:B11=0.2144;B21=0.1888;B14=0.1208;B22=0.0944;B41=0.0810;B13=0.0700;B31=0.0668;B42=0.0515;B12=0.0392;B43=0.0326;B33=0.0257;B32=0.0147。

(五)一致性检验

按照一致性检验结果,CRA =0.0267,CRB1=0.0054,CRB2=0.0000,CRB3=0.0176,CRB4=0.0517,各判断矩阵的CR值均小于0.1,表示双方均存在着满意的一致性。通过访谈法对指标重要度排序进一步筛选和划分,最终得出产品的关键需求为形态安全可靠(B11)、轴承状态实时在线观测(B21)和造型美观、配色舒适(B14)。

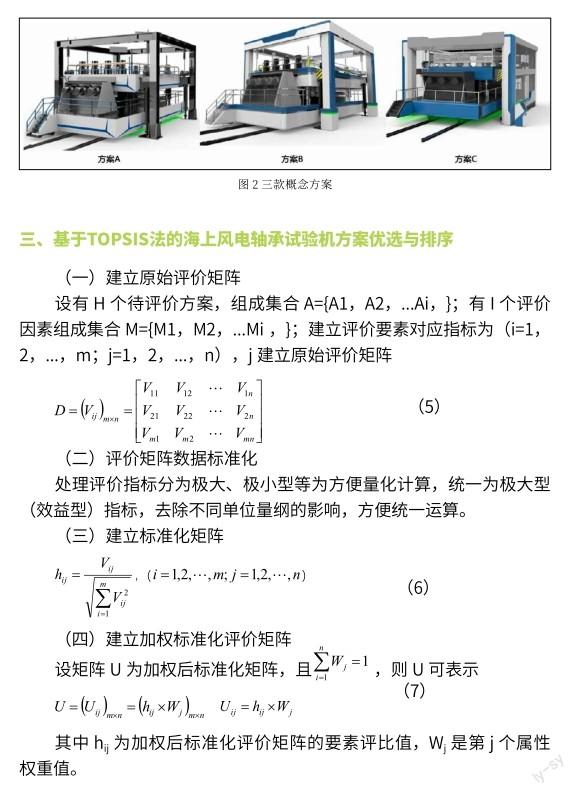

(六)海上风电轴承试验机概念方案

基于关键设计需求,确定了海上风电轴承试验机的三款产品设计方案(如图2),并运用TOPSIS法做出方案优选排序[6]。

1.形态安全可靠。从形态、材质上安全性入手,在双层结构、试验过程可视化、护栏安全防护、材质舒适安全等方面进行设计。

2.轴承状态实时在线观测。客户PC端界面设计,完成客户对被测风电轴承状态实时监测。

3.造型美观、配色舒适。从整体造型语义、色彩语义、灯光入手,把控整体造型的美观性。

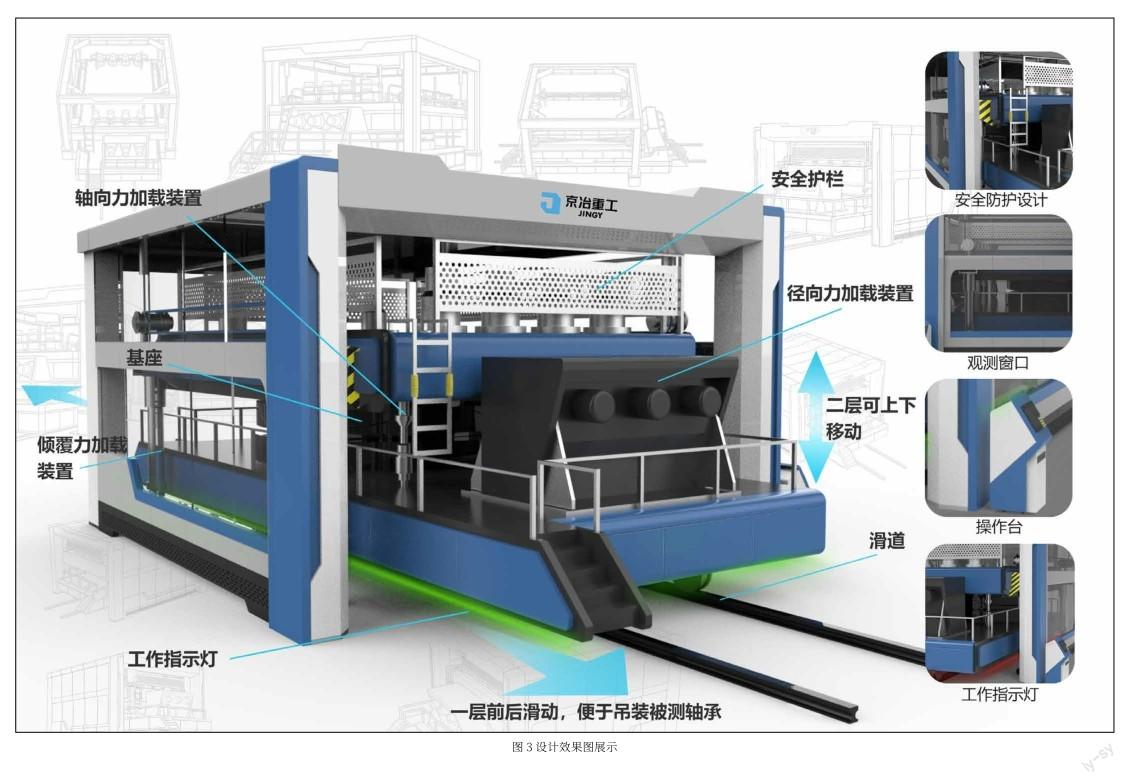

四、基于TOPSIS法的方案综合评价与排序

通过TOPSIS对12项指标的定量分析,验证基于AHP与TOPSIS集成设计方法应用的可行性。

(一)打分人员及初始评价矩阵

按照上文所述12个子准则层次的评估因素,确定了12个评价指标,并将其分为正、负两个等级,可知12项评价指标均为正指标。

选择公司产品研发主管3名,设备操作工程师2名,被测轴承企业客户3名,共有8位工作人员对三台海上风能轴承试验机的产品进行了评估。分数区间为0~10(0<很差≤3,3<较差≤5,5<一般≤6,6<较好≤8,8<很好≤10),取其算术平均数作为每项评价指标的最终得分,形成初始评价矩阵。依据式5算出A方案B11=5.50,B12=7.13,B13=7.50,B14=6.38,B21=6.25,B22=6.63,B31=6.13,B32=6.50,B33=8.13,B41=6.88,B42=5.88,B43=6.50;B方案的B11=6.13,B12=6.50,B13=7.25,B14=5.88,B21=6.13,B22=5.88,B31=5.25,B32=6.00,B33=5.63,B41=7.38,B42=7.38,B43=6.13;C方案的B11=6.63,B12=5.00,B13=6.63,B14=8.13,B21=7.00,B22=6.25,B31=6.50,B32=6.13,B33=7.25,B41=5.50,B42=5.00,B43=5.50;

(二)确定正、负理想解

依据式6对以上初始评价矩阵进行标准化处理,得到标准化评价矩阵;再依据式7-8得到加权标准化评价矩阵;依据式9-10可以得出评价对象的正理想解为(0.1345,0.0257,0.0425,0.0826,0.1179,0.0577,0.0419,0.0089,0.0170,0.0520,0.0356,0.0202);

负理想解为(0.1115,0.0180,0.0375,0.0597,0.1033,0.0512,0.0338,0.0082,0.0118,0.0388,0.0241,0.0171)

(三)TOPSIS最优解排序

方案A中 =0.0327,=0.0184,C=0.3601;方案B中 =0.0314,=0.0227,C=0.4196,方案C中 =0.0204,=0.0367,C=0.6427,通过式11计算判断得出,方案C为最优解。

五、海上风电轴承试验机设计实践

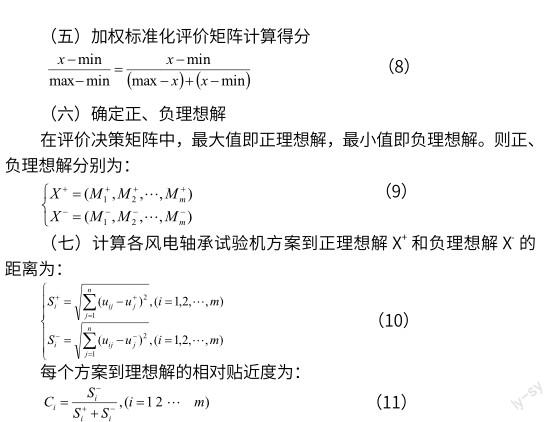

通过AHP-TOPSIS集成设计方法,帮助设计者快速找到用户需求。由上文可知,方案C较好完成了产品安全防护设计以及实现了客户对轴承实时状态在线观测,同时提高了设备造型的美观性,满足了用户需求(图3)。

(一)形态安全可靠

1.双层结构安全可靠。海上风电轴承试验机以双层结构为主,不同于现有设备,该设备下方设有滑道,形态更加安全可靠。试验前,通过滑道向前移动第一层的基座,便于操作人员省力吊装被测风电轴承置于基座上;试验中,第二层通过各方向加载装置完成风电轴承的疲劳寿命测试和极限载荷测试项目,从而达到检测轴承的效果;试验后,通过外侧防护罩立柱面固定,两侧倾覆力加载装置、滑轮滑索运动使第二层向上运动,第一层通过滑道向前运动,卸载被测风电轴承。

2.试验过程可视化。形态上,整机半包裹式设计,对设备包裹区域和暴露区域进行划分。对机械结构复杂裸露且不影响试验机作业功能条件区域进行包裹;对部分机械结构易损坏区域且不影响试验功能区域进行包裹(如伺服电机、压力、温度传感器等易发生故障点设置检修口);对部分机械结构易损坏区域但影响试验功能区域不包裹,为统一性美观性仅做喷漆处理(如径向力轴向力倾覆力加载装置、液压油缸故障易产生漏油、力臂断裂等问题)。在侧面支撑立柱面观察窗口设计,采用钢板、防弹玻璃等材料,在观测过程起到安全防护作业,操作人员能够清楚地看到其操作过程和状态。

3.设备扶梯和护栏全方位防护。操作人员活动范围内的危险处设置护栏,保护操作人员安全。试验前后,操作人员可查看二层驱动装置、伺服电机装置,设备扶梯和护栏不同于现有产品,由于设备较高,二层采用不锈钢洞洞板护栏,给予操作人员安全感。

4.材质舒适安全。材质上,不同于现有产品中仅采用单一金属材质,该试验机外覆件大面积采用钢板材料、防弹玻璃和钣金工艺,内饰和操作台采用工程塑料对产品进行圆角、弧度等可塑性加工,多种材质结合以增加操作者的体验。

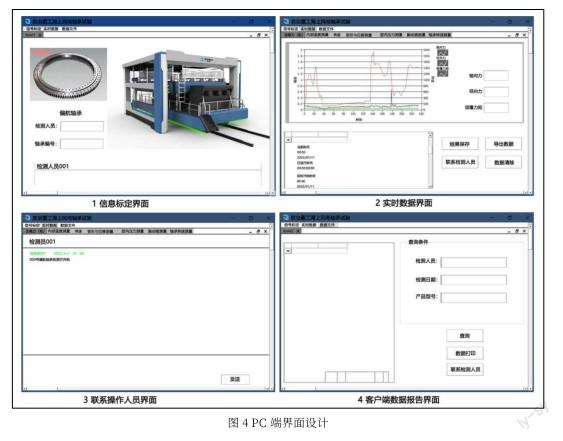

(二)轴承状态实时在线观测

客户PC端界面设计主要参考风电轴承试验机的测试控制系统,不同于传统设备,实现客户与试验中心共享轴承实时状态信息,旨在使试验中心与客户的互动达到最优。在人机交互设计中,应充分考虑客户的需要,使客户能够更好地了解和掌握试验机设备的功能[7]。PC端界面设计如图4所示。

1.信号标定界面:试验开始前,客户可登录海上轴承试验机PC端首页,查看待测轴承图片、轴承编号信息、试验机图片以及检测人员,同时,可以和试验检测人员进行沟通。

2.实时数据界面:试验开始和试验机运行时,为了便于测试人员和客户可以即时观察到的资料,在数控面板和客户PC端界面上会以数字和图表的方式呈现。轴承的轴向力、径向力、倾覆力矩、内部温度测量、转速、变形与位移测量、腔内压力测量、振动值测量、轴承转速测量。图片4-2中仅示范加载力矩界面,主要显示图形曲线及数值,由于图表具有直观性和吸引视觉性效果,因此在界面上方显示加载力矩图形曲线,下端解释说明显示数值报告。实时数据技术支持:采用了VB编程的控制界面,对试验机性能参数的指示、测试数据、对图形曲线的编辑、录入和存储,能夠实时接收存储下位机PLC传送的数据,并对实时共享的风电轴承测量数据进行处理以便于客户观察。

3.联系操作人员界面:数据传输与共享到客户端,客户在PC端实时查看轴承试验状况,客户可实时联系检测人员,与检测人员沟通试验情况。

4.客户端数据报告界面:客户端接收轴承测试实验数据报告,系统界面简洁明了,易操作。检测完成后,客户可自行查询、打印报告、联系检测人员等功能,改进轴承质量。

(三)造型美观、配色舒适

1.造型美观。设备仿生乌龟的形态,根据生物特性,外侧防护罩稳固固定,设备第一层可前后移动,外罩整体采用方形进行斜面切割,增加了造型的创新、科技感,前后开口设计迎合了试验机上下前后运作的特点。设备细节上,底部包裹和转角处采用倒角结构,防踢角设计,增加其美观性和安全性。工作指示灯直观看到工作状态,同时增加科技感,绿灯、红灯、无灯光三种状态,分别代表正常工作状态、出现故障停止工作状态、关机状态。设备尺寸合理,试验机整机尺寸约为18000×9000×6500mm,并依据人机视距范围为1590mm设置机床数控面板。

2.配色舒适。深灰色(R81,G81,B81)和白色(R205,G205,B205)为试验机的主体色,可产生坚固有力及稳重的视觉感;深蓝色(R51,G81,B121)为冷色系,它还能传递出“创新”和“科技”,使人感到清爽、理智、沉着冷静[8];由于黄色、红色具有警示意义,在试验机设备产品中运动部件(如加载力臂区域)进行点缀,采用黄黑相间的警示标识。

结语

文章提出了AHP和TOPSIS集成方法,完成了海上风电轴承试验机产品安全防护设计以及实现了客户对轴承实时状态在线观测,同时提高了设备造型的美观性,满足了用户需求。通过工业设计评估准则对现有設备进行了分析,AHP构建海上风电轴承试验机层次模型进行权值计算,得到用户关键需求,设计三款概念方案并通过TOPSIS选取最优方案。本次研究有益于提高风电轴承检测水平和服务质量,加快推进风电产业开发。同时,通过实例分析证明了 AHP与 TOPSIS相结合的设计方法是可行和有效的,不但可以为我国风电设备的研发和设计提供一定的理论依据,还可以提高设备的研发效率、服务质量、优化企业的资源配置。但也存在缺陷之处,由于海上风电轴承试验机设计的不确定性与复杂性,主要由专家打分,没有更合理的依据,后面会更科学改进研究方法来深入海上风电轴承试验机的设计研究。▃

基金项目:国家艺术基金人才培养资助项目(20194159);湖北省教育厅人文社资助项目(15Y054)

参考文献

[1]朱帅,瞿珏,王崴等.基于改进FAHP-TOPSIS的数控机床人机界面评价模型[J].机械设计与研究,2019,35(06):144-148+156.

[2]尹浩东,胡光忠,张玲玉等.基于AHP-熵权法的电火花线切割机床设计[J].包装工程,2022,43(06):125-133.

[3]郭皓月,侯幸刚.基于QFD与TRIZ理论的老年电动汽车创新设计[J].设计,2021,34(16):86-89.

[4]邓昭,朱庆彬.基于技术驱动下的微型电动汽车造型设计研究[J].设计,2022,35(10):132-135.

[5]后钱峰,陈颖辉,欧明喜等.运营隧道注浆堵漏效果的GRA模糊综合评价[J].隧道建设(中英文),2020,40(05):755-761.

[6]王媚雪,胡宇琦.基于AHP-TOPSIS法的自闭症儿童依恋产品设计研究[J].包装工程,2021,42(18):220-226.

[7]祖金新,马彧.数控机床人机界面设计原则研究[J].设计,2018(24):138-139.

[8]邓雅倩,林丽.基于感性意象的汽车内饰色彩设计研究[J].设计,2022,35(10):136-139.