水性油墨热风干燥过程数值模拟分析

2023-11-18包松鑫李莹何自芬

包松鑫,李莹,何自芬

水性油墨热风干燥过程数值模拟分析

包松鑫,李莹*,何自芬

(昆明理工大学 机电工程学院,昆明 650000)

探究不同烘箱温度和风速对水性油墨干燥过程的影响。对水性油墨热风干燥过程进行数值模拟,分析不同温度和风速下的油墨干燥状态,设置烘箱在5个不同水平风速和温度下,使用同一种油墨和纸张进行烘干实验。然后从样本的耐摩擦度、动摩擦因数和静摩擦因数来检测油墨的干燥质量。数值模拟结果表明了水性油墨干燥符合两阶段干燥原理,温度和风速会影响油墨内部水分流失和温度传递。对数值模拟结果进行了实验验证,在温度为60 ℃和风速为7 m/s时具有良好的干燥质量,过高或过低的风速和温度都会降低质量。温度与风速会影响水性油墨的印刷质量,提升或降低温度和风速并不会提升干燥效果,为实际生产中干燥参数的设置提供了依据。

水性油墨;数值模拟;干燥状态;影响因素

随着国家和社会对绿色环保的重视,新的包装印刷产业正在逐步从传统包装印刷产业转向绿色环保包装印刷产业[1-3]。水性油墨作为挥发干燥型油墨的一种,由溶剂、树脂和颜料等成分组成,因自身的特点,备受印刷企业青睐,为包装印刷行业在未来走向绿色环保提供了有利的条件[4-6]。油墨干燥是将物料去除水分或其他挥发成分的操作,是印刷过程中至关重要的一环,油墨的有效干燥变得越来越重要,关乎印刷品质量的好坏。

水性油墨的溶剂在油墨层表面汽化与在油墨层内部扩散是同时进行的,干燥过程是一个传质与传热同时进行的物理化学过程[7-8]。干燥的第1阶段,溶剂迅速地到达自由表面,以保持该表面处于饱和状态。对于给定的溶剂,干燥速率仅取决于干燥空气的温度、速度和溶剂含量。当这些外部条件不变化时,干燥以恒定速率进行,当内部溶剂含量不足以在溶剂饱和的情况下以一定速率到达自由表面时,干燥速率开始下降。第2阶段,干燥速率受到溶剂通过固体油墨层到达自由表面的速率的限制,干燥速率持续下降。当固体的水分含量降至与干燥空气的压力、温度和溶剂含量相对应的平衡速率时,干燥结束[9-10]。Van Dam等[11]的实验结果证明了干燥过程包含恒速和降速周期,扩散是固体内水分转移的基本机制,恒定速率和下降速率周期由临界点分开,临界含水量是一个重要的干燥参数,因为此时的干燥机理完全取决于外部空气条件。Jia等[12]的油墨干燥实验结果表明,大约80%的溶剂在干燥初期被去除,在此期间,干燥以恒定速率进行。Avci等[13]提供了关薄膜干燥恒速周期的数据,但他们没有给出实验干燥曲线获得的过程。Turkan等[14]研究了如何提高干燥效率和印刷速度,他们根据数学模型分析了热风干燥过程,该模型可以预测水基油墨的干燥速率。现阶段对于水性油墨干燥模型的研究还比较少,部分研究停留在理论层面,多是基于理想条件下进行,与实际生产有一定偏差。从水性油墨微观层面出发,探究油墨内部水分流失规律的研究较少。实际生产过程中,由于印刷机包含多个印刷单元,每一个单元都是可单独设置干燥参数的独立烘箱,印刷过程中只有印刷速度与干燥时间是保持一致的,各单元油墨干燥时间不变。生产中干燥参数的设定主要依靠工人经验,开机后较长时间的反复调试会产生人力和物料的过度损耗,将会增加企业生产成本。因此,探索设置干燥参数的依据在减少印刷物料和人力过度,以及降低企业生产成本上就显得尤为重要。

本文结合实际生产情况,从水性油墨微观层面出发,分析水性油墨在热风干燥过程中的传热传质机理,结合油墨干燥过程的数学模型进行数值模拟;分析在不同的外部条件下干燥过程,通过实验验证数值模拟结果,得到影响水性油墨干燥效果的主要外部条件因素。该研究为印刷企业提供生产参数调试的依据,获得良好的企业效益。

1 数值模拟

1.1 数学模型

1.1.1 传质模型

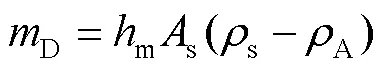

传热和传质类似,引起跨温度差的热传递的流体动力学过程也导致跨浓度差的质量传递。由于这种浓度差,蒸气被转移越过边界层离开表面,离开表面的蒸气的稳态流动可以用传质速率方程表示[15],见式(1)。

式中:D为传质速率;m为表面传质系数;s为表面面积;s为纯溶剂的饱和蒸气浓度;A为干燥空气中溶剂蒸气的部分浓度。在浓度差(s−A)给定值的情况下,使用停滞膜假设,传质系数m取决于边界层的有效厚度和停滞膜的传质特性:m=(,,,,,表面形状)。其中,为空气速度;为扩散系数;为绝对黏度;为浓度。

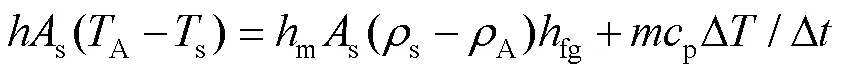

在很小的时间间隔Δ内,动态能量平衡变为:

式中:为传热系数;s为表面面积;A为空气温度;s为表面温度;m为表面传质系数;s为纯溶剂的饱和蒸气浓度;A为干燥空气中溶剂蒸气的部分浓度;fg为潜热;为质量;P为比热;Δ为温度变化。

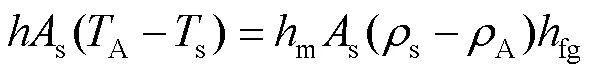

在平衡条件下,表面温度与内部湿球温度一致,温度变化为0,满足以下能量平衡方程:

1.1.2 恒速干燥

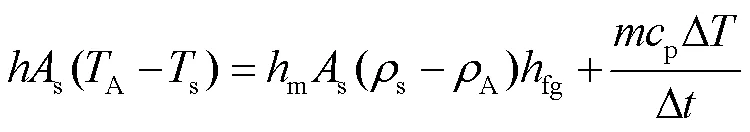

在干燥过程中,热量朝着油墨表面传递,同时溶剂蒸气从表面传递离开。所提供的热量既用于蒸发溶剂,也用于动态能量平衡,如式(4)所示。

式中:为传热系数;s为表面面积;A为空气温度;s为表面温度;m为表面传质系数;s为纯溶剂的饱和蒸气浓度;A为干燥空气中溶剂蒸气的部分浓度;fg为潜热;为墨水/溶剂的质量;P为比热;Δ为油墨溶剂的温度变化。该方程中的最后一项表示系统温度变化Δ所需的能量。

1.1.3 降速干燥

在下降速率期间,传递到表面的热量超过了蒸发液体所需的能量。因此,表面温度升高到湿球温度以上,并以渐近线的形式接近干球温度。

菲克质量扩散定律可以写成一维稳态扩散:

或用于非稳态扩散:

1.2 热空气干燥水性油墨的模型建立

干燥过程是一个动量、质量和能量传递的过程。本文建立了水性油墨数值模型,并对其干燥过程进行模拟,分析了内部变量在时间和空间上的变化规律。

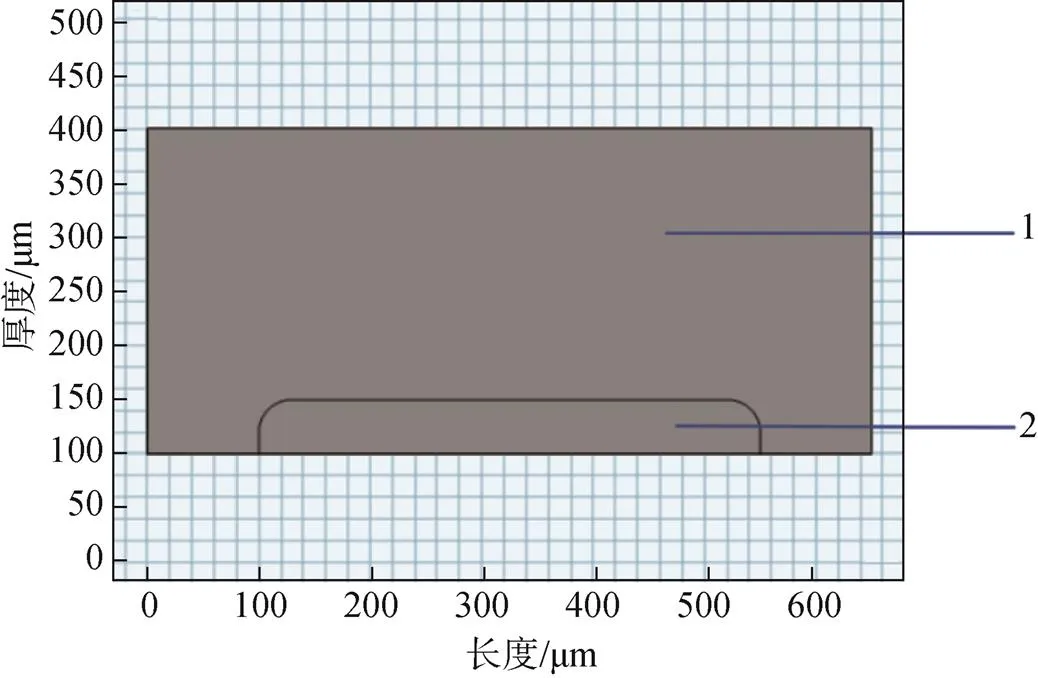

根据热风烘箱对水性油墨在印刷纸张上进行干燥的原理,利用基于多物理场耦合有限元软件进行建模和计算,建立的几何模型如图1所示,选择二维空间维度进行建模,可以降低计算量,并能较快地得到数值模拟结果。图1中指明了简化的二维模型域,水性油墨干燥模型包括了烘箱喷嘴与承印纸张之间的一段空气区域和部分印刷在承印纸张上的油墨,设置空气区域的气相为第1相,承印纸张上的水性油墨液相为第2相,对水性油墨干燥两相的部分横截面进行建模。

为了得到可以更准确描述水性油墨热风干燥过程的数学模型,基于气流干燥的特点,提出以下假设:油墨为不可压缩流体;油墨流体的性能参数为常数;水分扩散是由内部因素控制的;干燥过程不考虑物料的收缩和破裂;初始状态温度、含湿量分布均匀。

1.空气区域;2.水性油墨。

在对水性油墨热风干燥模型模拟参数与边界条件进行设置时,模型中各参数与边界条件的特性需要尽量保证与实际水性油墨热风干燥过程一致。模拟参数的设置主要包括气液两相的设置及干燥环境的物理条件设置;边界条件的设置主要包括进出口边界条件和壁面边界设置。

参数条件的设置:将气相区域的操作压力设置为一个大气压(101 325 Pa);在边界条件的设置中,设置入口边界为气相区域上边界,因为本文主要探究的是风速和温度对水性油墨干燥的影响,所以设置入口边界条件为速度入口,且水分疏松和湿空气传热组件中,设置入口边界为湿度边界和温度边界,因为水性油墨的干燥可以用湿度和温度来体现;出口边界为气相区域左右边界。

设置水性油墨物性参数:油墨密度为800 kg/m3;油墨比热容为900 J/(kg·K);油墨厚度为5×10−5m;油墨导热系数为0.166 W/(m·K);油墨初始含水量为480 kg/m3;渗透率为1×10−14;扩散系数为1×10−8[16]。

2 数值模拟结果

2.1 水性油墨热风干燥过程数值模拟

设置热空气的风速为2 m/s,热空气的温度为60 ℃,在这种参数环境下得到以下的模拟结果。

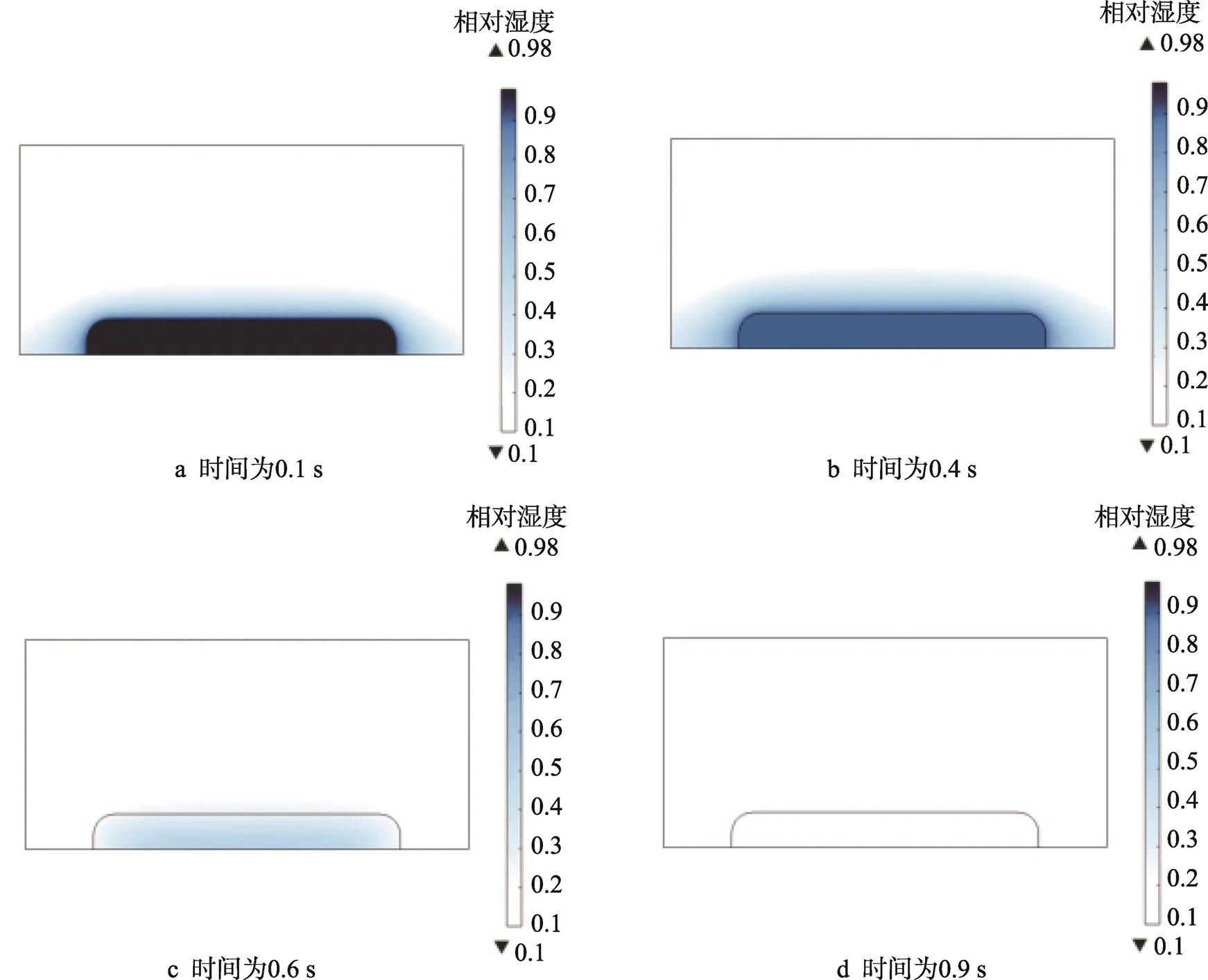

图2为4个不同时间点(0.1、0.4、0.6、0.9 s)的相对湿度。由图2a可知,0.1 s时,水性油墨中的水分开始向干燥空气中扩散,空气中的水分开始随着气体流动方向向外流失,接近油墨表面的空气相对湿度提升,水性油墨截面各部分的相对湿度大致相同,处于98%。由图2b可知,0.4 s时,随着干燥空气的不断流动,以及干空气对油墨持续的热传导,水性油墨中水分持续流失,接近油墨表面的空气相对湿度进一步提升,水分在干燥空气中的传递范围扩大,水性油墨的相对湿度明显下降,为90%,油墨内部各部分相对湿度仍然大致一样。由图2c可知,0.6 s时,水性油墨中的水分已经流失大部分,图中颜色明显变浅,与前2个时间点对比,水性油墨内部相对湿度明显出现不均匀,干燥空气带走水分的速度远大于水性油墨内部水分传递的速度,接触干燥空气一面的相对湿度小于底面接触承印物一面的相对湿度,水性油墨内部相对湿度从底边朝着与接触干燥空气的一面扩散式的降低。验证了水性油墨干燥经历了2个阶段,分别为恒速干燥阶段和降速干燥阶段。由图2d可知,0.9 s时,水性油墨与干燥空气的相对湿度达到平衡,两相的相对湿度为10%,水性油墨水分停止流失,干燥结束。

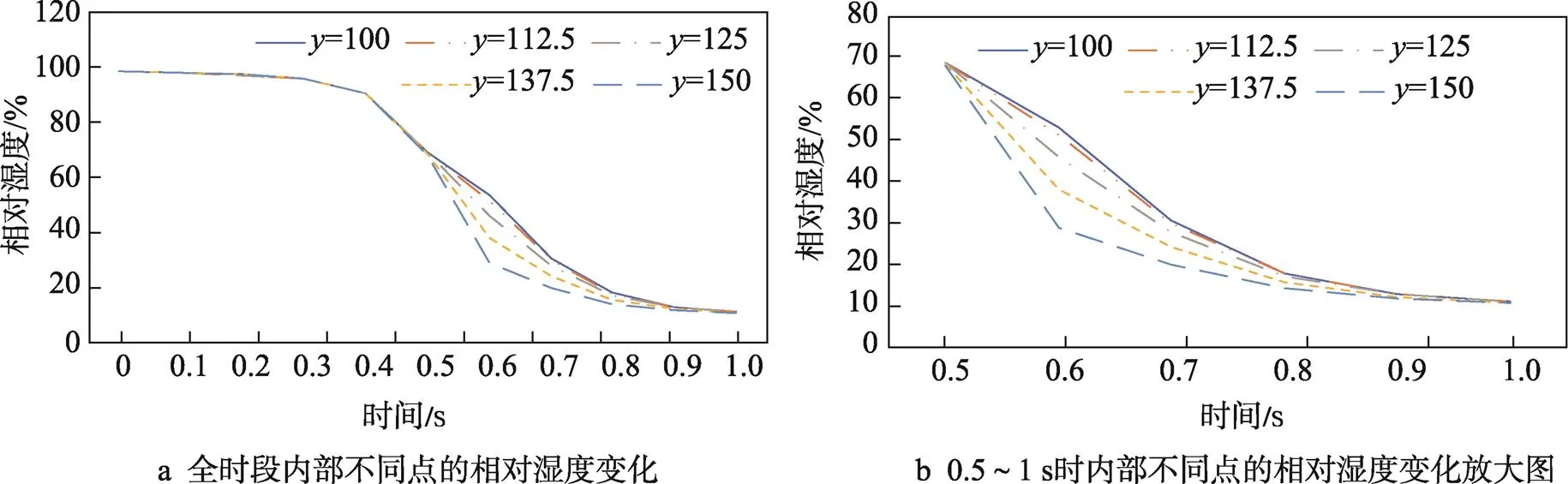

为了更加直观、清晰和准确地展现油墨内部水分流失的状态,参考图1,在模型水性油墨部分内部坐标轴水平横轴=325 μm,垂直纵轴=100、112.5、125、137.5、150 μm的位置选取了5个点,计算这5个点干燥过程中各时间点的相对湿度,结果见图3。由图3可知,在干燥的前期,各点的相对湿度大致一样,0.4 s前水性油墨的相对湿度下降得慢,干燥速率较慢。0.4~0.5 s时,相对湿度下降速度加快,数值从90%下降到65%左右,干燥速率加快,各点的相对湿度仍然大致相同。从0.5 s开始,5个点相对湿度随时间递进开始不同,=150 μm至=100 μm区间,各点的相对湿度下降速度依次减慢,越靠近干燥空气的点的相对湿度下降速度越快。与干燥空气接触的=150 μm点的湿度下降速度在0.5 s后有一段加速,0.6 s后速度开始下降,水性油墨内部的4个点的相对湿度的下降速度较0.5 s之前明显减小。结合图2分析可知,图2a、图2b对应了图3在0.4 s之前的状态。0.6 s时,水性油墨内部的相对湿度出现梯度分布,这是由于0.5 s后干燥空气中水分的流失速度大于油墨内部水分的传递速度。图3中,0.5~0.9 s时段的折线图可以很好地展现水性油墨内部的相对湿度变化,5个点的相对湿度在90%后又再次交汇,对应了图2d中的状态。

图2 水性油墨热风干燥过程相对湿度分布

图3 水性油墨内部不同点的相对湿度变化

图2和图3清晰地展现了水性油墨的热空气干燥过程。在入口流入的干燥空气的风速、温度和相对湿度不变的情况下,整个干燥过程可以分为2个阶段,这与前一节介绍的水性油墨的两阶段干燥高度契合。干燥初期,水性油墨的水分流失较为缓慢,随着干燥空气的持续流动,以及热空气对水性油墨的热传导,加速了水性油墨的水分流失,这段时间,油墨处于干燥的第1阶段。在水性油墨的水分快速流失一段时间后,整体的水分流失减慢,具体表现为油墨内部的水分传递速度的下降,小于外部水分流失的速度,油墨干燥进入第2阶段,直至干燥结束。

2.2 不同风速下的水性油墨热风干燥过程

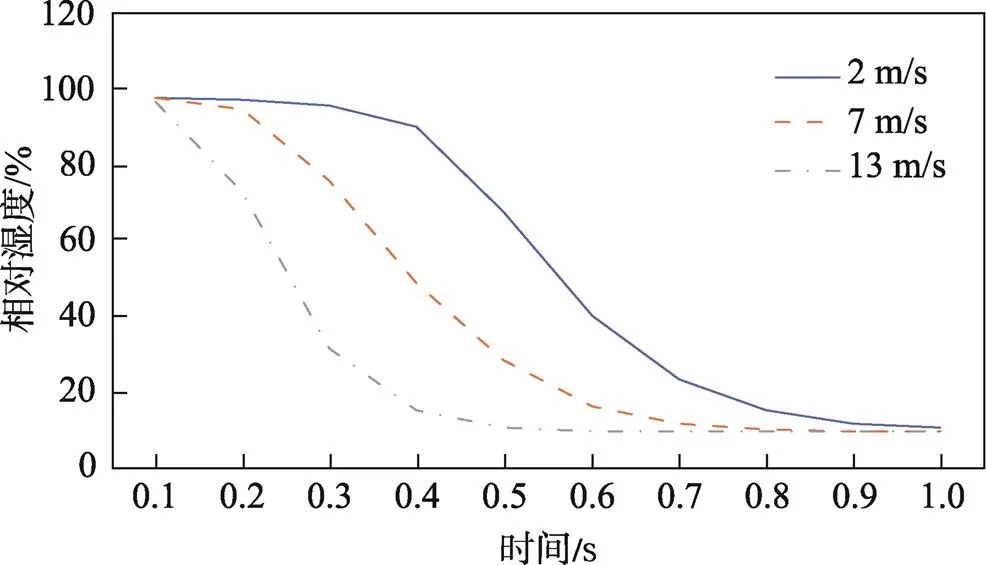

设置油墨的各项物性参数保持不变,模型入口干燥空气的温度为60 ℃,且保持不变。改变入口空气的风速,设置3组不同的入口风速(2、7、13 m/s)。对不同风速下的水性油墨的干燥过程进行模拟,得到在不同时间点时不同风速下水性油墨的干燥状态。不同时间点时不同风速下水性油墨截面的平均相对湿度如图4所示。由图4可以看出,在干燥空气温度恒定不变的条件下,随着入口风速的加大,水性油墨的相对湿度下降速度越大。在相同的干燥时间下,当风速为13 m/s时,油墨在0.5 s时相对湿度就开始趋于平衡,相对的,当风速为2 m/s时,油墨的干燥速率明显小于风速为13 m/s时的干燥速率,在接近1 s时相对湿度才趋于平衡。验证了风速的提升可以加速水性油墨的干燥速率。

图4 不同风速下水性油墨平均相对湿度的变化

为了清楚地展示不同风速下水性油墨的干燥效果,截取了在干燥时间为0.6 s时,不同风速下模型的相对湿度和温度的分布,如图5所示。

图5 在0.6 s时,不同风速下模型的相对湿度和温度的分布

结合图4、图5可以看出,当风速为2 m/s时,水性油墨的干燥速率相对较小,从而需要更长的时间来完成干燥。从相对湿度分布图可以观察到油墨的内部相对湿度仍然偏高,接触干燥空气的一面相对湿度较低,与外部趋于平衡,但是内部靠近承印物的一面则拥有较高的含水量。从温度分布图可以看到水性油墨的内部温度为56 ℃,温度较低。这种干燥状态会使水性油墨出现假干,油墨在承印物表面附着不牢固,影响印刷品的印刷质量。

当风速为13 m/s时,水性油墨的干燥速率明显大于另外2项,完成干燥所需的时间较短。如图5所示,从相对湿度分布图可以清晰地观察到水性油墨的内部相对湿度已经达到平衡,各处数值已经相同。水性油墨的水分完全蒸发,干燥完成。从温度分布图可以看到水性油墨的内部温度为60 ℃,从图中的等温线可以发现,在干燥空气的冲击下,油墨中间部分的温度高于两侧。结合图4分析可知,由于过早地完成干燥,在接下来的时间油墨内部已经不存在传质过程,只有热传递仍在继续,所以油墨内部温度持续上升。这种干燥状态,在水性油墨内部水分已经流失完全后,继续进行热传导,会导致油墨内部高温,致使墨层变得疏松和干脆,同样会使得油墨在承印物表面附着不牢固,影响印刷品的印刷质量。

当风速为7 m/s时,水性油墨的干燥速率处于另外2项之间,相较于其他2项,完成干燥所需的时间适中。如图5所示,风速为7 m/s时,与前后2项对比,从相对湿度分布图可以清晰地观察到,水性油墨的内部相对湿度没有风速为2 m/s时的高,但是也没有像13 m/s时已经全部处于平衡状态一样,内部靠近承印物一面存在一点点水分,相对湿度为21%,水分没有完全蒸发。从温度分布图可以看到,水性油墨的内部温度为56 ℃,靠近空气一面的温度达到57.2~59 ℃。与13 m/s时的温布分布比较可知,7 m/s时远远达不到13 m/s时的温度;相较于2 m/s时的温度分布,7 m/s风速下有着良好的热传递效率。这种干燥状态,避免了在水性油墨内部水分快速流失的同时油墨内部温度过快上升,油墨的干燥质量较另外2项较好。

通过以上不同风速下模型的相对湿度和温度的分布对比可知,干燥空气的风速主要影响水性油墨的水分流失速度和油墨内部热传导速度。相同的干燥时间和温度下,干燥空气的速度越快,水性油墨的水分流失速度越快,油墨内部热传导越快温度越高,致使墨层变得疏松和干脆。反之,低风速时,水性油墨的水分流失速度较慢,油墨内部热传导效率下降,内部水分难以传递到表面蒸发,则会出现假干现象。高风速(13 m/s)或者低风速(2 m/s)都会影响油墨的干燥质量。

2.3 不同温度下的水性油墨热风干燥过程

保持油墨的各项物性参数不变;设置模型入口干燥空气的风速为7 m/s,且保持不变;设置3组不同的入口空气温度(40、60、80 ℃),对不同空气温度下的水性油墨的干燥过程进行模拟,得到在不同时间点时不同风速下水性油墨的干燥状态。

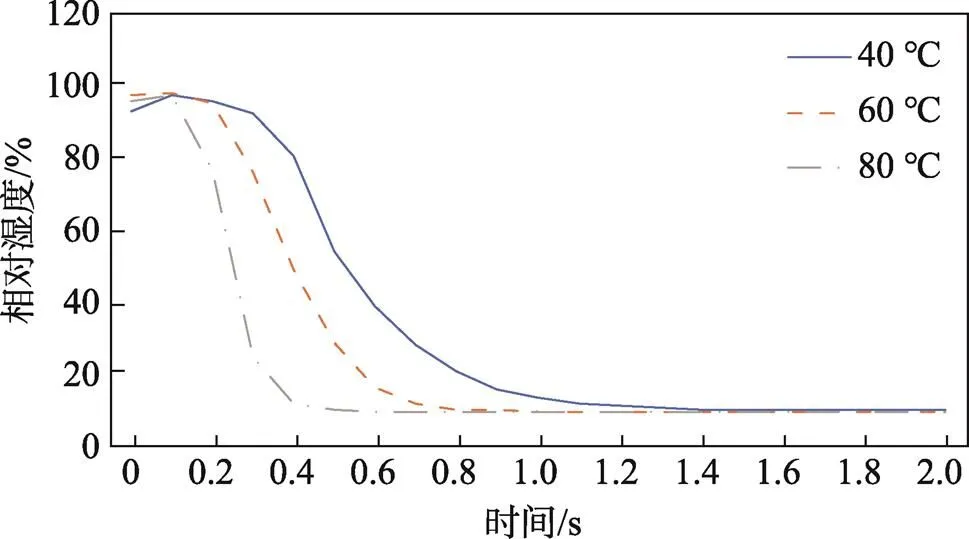

在不同时间点时不同空气温度下水性油墨截面的平均相对湿度,如图6所示。入口风速恒定不变,随着空气温度的升高,油墨的相对湿度下降速度越大。在相同的干燥时间下,温度为80 ℃时,油墨在0.4 s时相对湿度就开始趋于平衡;在温度为40 ℃时,与其他2项相比,油墨的干燥速率明显减小。验证了提升空气温度可以加速水性油墨的干燥速率。

图6 不同温度下水性油墨平均相对湿度的变化

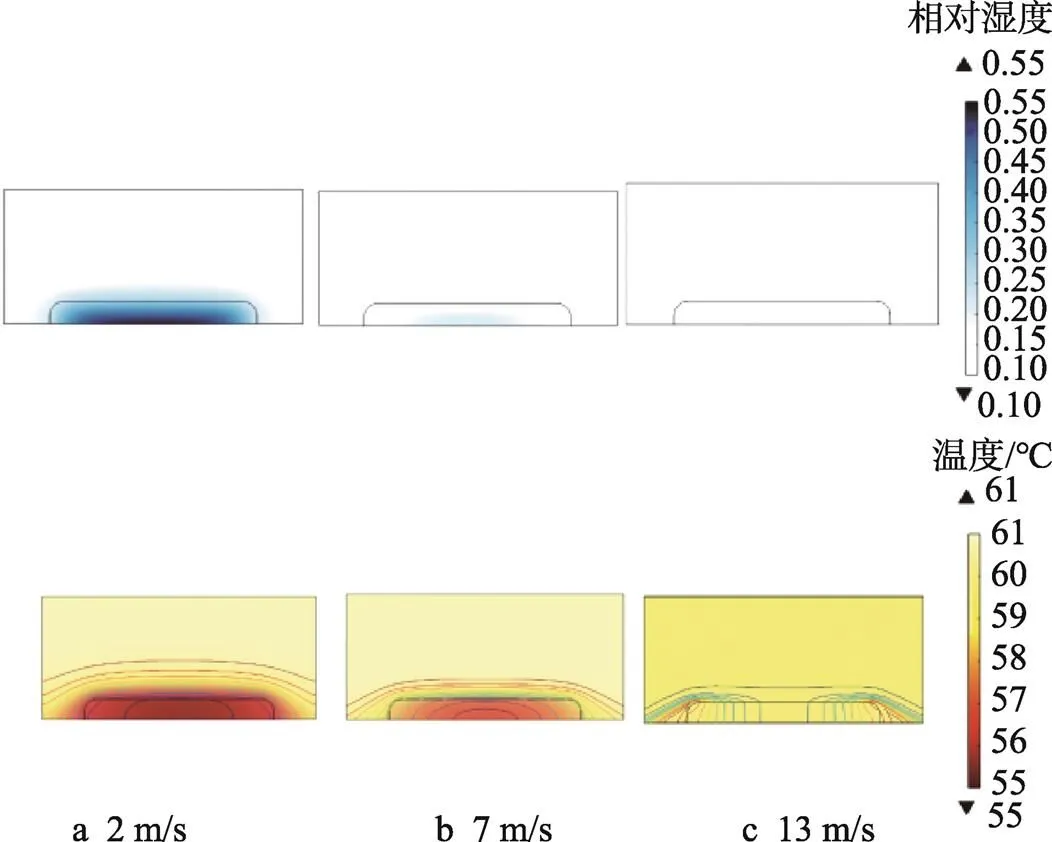

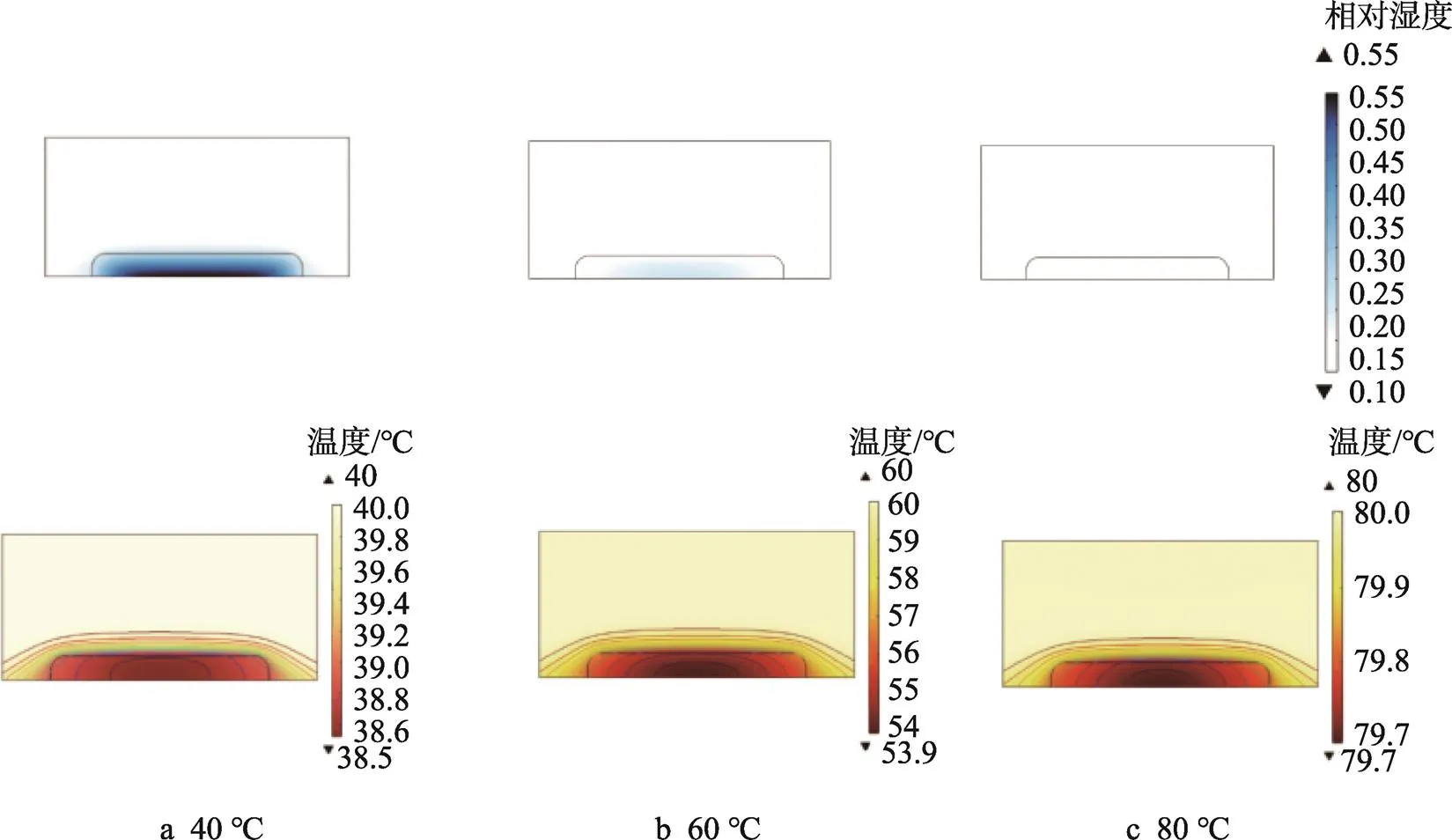

为了清楚地展示不同空气温度下水性油墨的干燥效果,截取了干燥时间为0.6 s时的不同空气温度下模型的相对湿度和温度的分布,如图7所示。

结合图6、图7可以看出,在相同的干燥时间和风速下,空气温度为40 ℃时,水性油墨的干燥速率相对较小,干燥完成的时间长。从相对湿度分布图可以观察到水性油墨的内部相对湿度仍偏高,内部湿度从底边向靠近空气一侧由低到高扩散式分布,接触干燥空气的一面相对湿度较低,靠近承印物的一面相对湿度较高。当温度为60 ℃时,如图6所示,该温度下的干燥速率处于另外2项之间,干燥所需的时间适中。观察图7可知,与40 ℃相比,温度60 ℃时水性油墨的内部相对湿度较低,干燥完成度较好,只有内部靠近承印物一面存在一点点水分,相对湿度为20%,水分没有完全蒸发。当温度为80 ℃时,水性油墨的干燥速率明显大于另外2项,完成干燥所需的时间较短,如图7所示,可以清晰地观察到油墨的内部相对湿度已经达到平衡,各处数值已经相同,水性油墨的水分蒸发完全。

横向分析图7中的3个温度分布,发现在风速恒定不变的条件下,在相同的干燥时间内,当空气温度为40 ℃时,水性油墨的内部温度最高为39 ℃,最低为38.5 ℃;当空气温度为60 ℃时,油墨的内部温度最高为56.5 ℃,最低为53.9 ℃;当空气温度为80 ℃时,油墨的内部温度最高为79.9 ℃,最低为79.7 ℃。在空气温度40 ℃和80 ℃下,水性油墨内部的温度分布比较均匀,都没有出现较大的温差,只有在空气温度为60 ℃时出现了较大的温差。结合相对湿度分布图可以得出结论,在相同的干燥时间内,空气温度为40 ℃时,水性油墨内部温差较低,且温度将要与外界达到平衡,但相对湿度还较高且分布不均。在这种状态下,表面已经干燥,会使油墨出现假干,影响印刷品的印刷质量,而热传导效率的降低,导致完全干燥需要更多的时间,影响实际生产效率;当空气温度为60 ℃时,水性油墨内部存在一定温差,内部温度不会过高,且相对湿度已经降低到只有极少的水分,干燥效率提高,油墨的干燥质量较另外2项较好;当空气温度为80 ℃时,水性油墨可以快速干燥,但在水分蒸发完全后持续的内部高温,使得墨层变得疏松和干脆,同样影响印品的印刷质量。

图7 在0.6 s时的不同空气温度下模型的相对湿度和温度的分布

通过以上不同空气温度下模型的相对湿度和温度的分布对比可知,干燥空气的温度主要影响水性油墨的内部热传导速度。相同的干燥时间和风速下,干燥空气的温度越高,水性油墨的水分流失速度越快,油墨内部热传导越快,温度越高,致使墨层变得疏松和干脆。反之,低温度时,水性油墨的水分流失速度较慢,油墨内部提早达到温度平衡,内部水分难以传递到表面蒸发,则会出现假干。高空气温度(80 ℃)或者低空气温度(40 ℃)的都会影响油墨的干燥质量。

3 实验验证

对水性油墨干燥过程进行分析可知,水性油墨的干燥效果与不同的烘箱风速和温度有关。烘箱风速和温度的变化,可以通过控制烘箱离心风机的转速和加热翅片的功率来实现。因此,本节将结合数值模拟的结果,使用凹版印刷打样机得到凹印后的样本,对不同烘箱温度、风速下不同颜色水性油墨的固着效果进行分析。

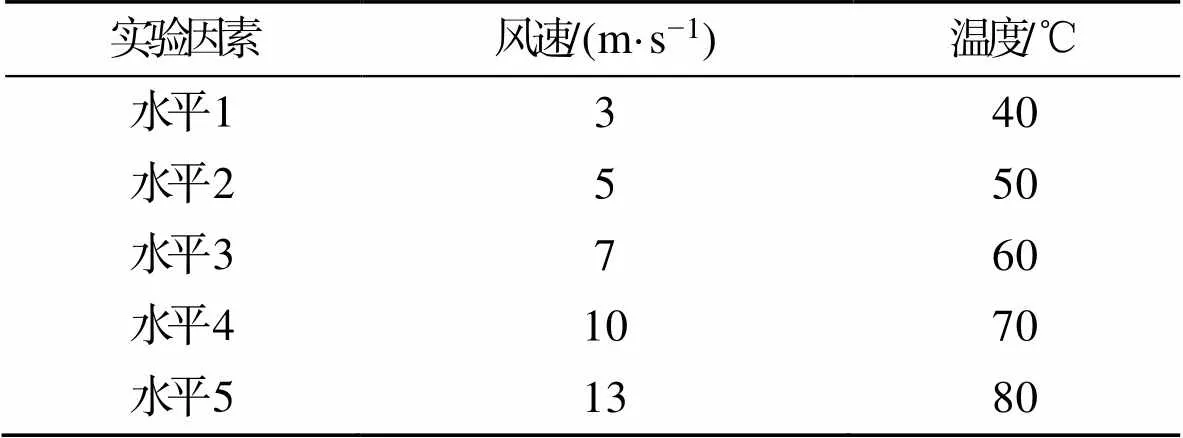

对各干燥工艺参数选择5个不同的水平,实验的因素水平见表1。

表1 因素水平

Tab.1 Factor level

实验因素为烘箱温度和烘箱风速。实验因变量可以对实验效果进行衡量,本实验以评定油墨耐磨度、静摩擦因数、动摩擦因数作为实验因变量[17]。耐磨度是样本在测试前后的油墨密度的比值,可以较好地反映油墨的附着力;静摩擦因数与动摩擦因数则可以较好地反映油墨表面的光滑程度。

设置实验组1:实验烘箱的风速分别为3、5、7、10、13,其他条件不变(温度为60 ℃、干燥时间为20 s),选用红色水性油墨,承印纸张为225 g/cm2白卡纸,采用凹版印刷。

设置实验组2:实验烘箱的温度分别为40、50、60、70、80 ℃,其他条件不变(风速为7 m/s、干燥时间为20 s),选用红色水性油墨,承印纸张为225 g/cm2白卡纸,采用凹版印刷。

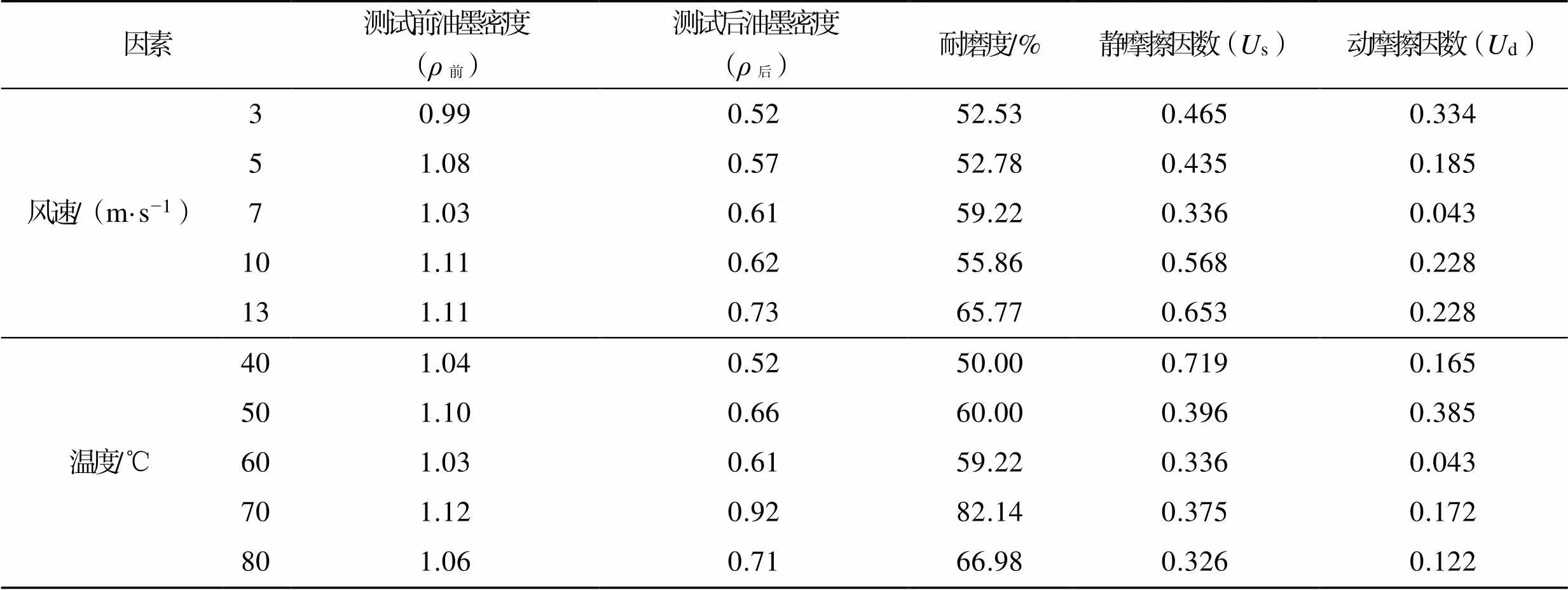

油墨干燥完毕后,运用耐摩擦测试仪和动静摩擦测试仪对实验样本进行测试,结果见表2。

分析表2可知,当温度恒定不变,只改变风速时,样本所测定的耐磨度表现为升高后降低,风速为7 m/s和10 m/s时干燥效果较好,耐磨度达到55%以上,13 m/s时最差。动摩擦因数和静摩擦因数在降低后升高,在7 m/s时的效果最佳。与图6展示的数值模拟结果进行对比可知,数值模拟结果与实际热风干燥结果可以互相验证。在相同的干燥时间下,提高风速可以提升油墨的干燥质量,当干燥质量提升到一定程度,再次提高风速会降低油墨的干燥质量,实际生产中需要注意对风速的设置,不宜过高或过低。

当风速恒定不变,只改变热风温度时,样本所测定的耐磨度表现为升高后降低,温度为70 ℃时耐磨度最好,达到82%,在40 ℃时最差,这与改变风速时的结果不同。动摩擦因数和静摩擦因数也同样在降低后升高,在60 ℃时最低,油墨表面较为光滑。总体来看,60 ℃和70 ℃时干燥效果较好。与图7进行对比,二者的结果可以互相验证。同样,在相同的干燥时间下,提高温度可以提升油墨的干燥质量,但过高温度会降低油墨的干燥质量,实际生产中需要注意对温度的设置。

表2 实验测定结果

Tab.2 Experimental determination results

注:耐磨度为样本在经过测试仪摩擦测试后使用密度仪测量前后密度差值,取百分比。

4 结语

通过对水性油墨干燥过程的数值模拟,得出了干燥过程中油墨内部水分的运动变化,并从内部相对湿度的微观变化可知,水性油墨的干燥过程严格分为2个阶段,即恒速干燥阶段和降速干燥阶段。

依据相同干燥时间内,水性油墨在不同干燥空气风速和温度下的干燥状态数值模拟的结果,得出风速和温度对水性油墨的干燥效果都会产生影响。通过改变烘箱的温度和风速来控制变量进行实验,将实验结果与数值模拟进行对比,得到了在一定条件下,数值模拟与实际热风干燥结果相一致。结果表明,在相同的干燥时间下,适当提高风速和温度可以提升油墨的干燥质量,但一味地提升温度和风速并不会有良好的干燥效果,过高以及过低的风速和温度都会降低干燥质量,当风速为7 m/s和温度为60 ℃时干燥质量最好。在实际生产中,印刷设备的各个印刷单元均在同一印刷速度下运行,只有设置适中的干燥参数才可以保证印刷品的质量。

[1] 马顺堃, 王雅婷, 汪子宁, 等. 环保型水性油墨的研究与市场展望[J]. 轻纺工业与技术, 2021, 50(11): 125-127.

MA Shun-kun, WANG Ya-ting, WANG Zi-ning, et al. Research and Market Prospect of Environment-Friendly Waterborne Ink[J]. Qingfang Gongye Yu Jishu, 2021, 50(11): 125-127.

[2] 张红生. 论环保水性油墨印刷品控[J]. 丝网印刷, 2021(10): 33-36.

ZHANG Hong-sheng. On Printing Control of Environmental Protection Water-Based Ink[J]. Screen Printing, 2021(10): 33-36.

[3] 连坤鹏, 刘润林, 罗景升, 等. 中性pH值水性油墨的研究[J]. 广东化工, 2022, 49(9): 13-15.

LIAN Kun-peng, LIU Run-lin, LUO Jing-sheng, et al. Study on Neutral pH Water-Based Ink[J]. Guangdong Chemical Industry, 2022, 49(9): 13-15.

[4] 牛倩倩. 水性凹印油墨及其性能研究[J]. 今日印刷, 2018(2): 72-76.

NIU Qian-qian. Research on Water-based Gravure Ink and its Properties[J]. Today's Printing, 2018(2): 72-76.

[5] 许东升. 凹印水性油墨气泡的产生原因及解决方案[J]. 印刷技术, 2021(6): 6-8.

XU Dong-sheng. Causes and Solutions of Air Bubbles in Gravure Water-Based Ink[J]. Printing Technology, 2021(6): 6-8.

[6] 胡涛, 钟泽辉, 钟嘉颖, 等. 高岭土对水性油墨印刷适性的影响研究[J]. 包装工程, 2022, 43(15): 209-215.

HU Tao, ZHONG Ze-hui, ZHONG Jia-ying, et al. Effect of Kaolin on Printability of Water-Based Ink[J]. Packaging Engineering, 2022, 43(15): 209-215.

[7] 戚奇杰, 汤德芳, 陆俊, 等. 印版参数对凹印水性油墨印刷性能的影响分析[J]. 包装工程, 2020, 41(1): 156-160.

QI Qi-jie, TANG De-fang, LU Jun, et al. Effects of Printing Plate Parameters on Printing Performance of Gravure Water-Based Ink[J]. Packaging Engineering, 2020, 41(1): 156-160.

[8] 刘珈序, 蔡小瑞, 曹国荣. 浅析柔性版水性油墨标准[J]. 北京印刷学院学报, 2021, 29(12): 171-174.

LIU Jia-xu, CAI Xiao-rui, CAO Guo-rong. Analysis on Flexo Water-Based Ink Standard[J]. Journal of Beijing Institute of Graphic Communication, 2021, 29(12): 171-174.

[9] 王丽梅, 邓开发. 助剂对水性塑料凹印油墨干燥速度的影响[J]. 包装工程, 2014, 35(23): 126-129.

WANG Li-mei, DENG Kai-fa. Effect of Auxiliary on Drying Rate of the Water-Based Plastic Gravure Inks[J]. Packaging Engineering, 2014, 35(23): 126-129.

[10] DUAN D Y, MA F Y, ZHAO L Q, et al. Variation Law and Prediction Model to Determine the Moisture Content in Tea During Hot Air Drying[J]. Journal of Food Process Engineering, 2022, 45(2).

[11] VAN DAM D B, KUERTEN J G M. Modeling the Drying of Ink-Jet-Printed Structures and Experimental Verification[J]. Langmuir, 2008, 24(2): 582-589.

[12] JIA C J, CHEN G X, LI X Z. Research on the Mathematical Model and Air Drying Mechanism of Water-based Ink[J]. Adv Mater Res, 2010, 174: 381-384.

[13] AVCI A, CAN M, ETEMOGLU AB, A Theoretical Approach the Drying Process of Thin Film Layers[J]. Applied Thermal Eng, 2001, 21: 465-479.

[14] TURKAN B, ETEMOGLU A, CAN M. Analysis of Evaporative Drying of Thin Ink Films Using High-Velocity Hot-Air Impinging Jets: A Comprehensive Review[J]. Surface Review and Letters, 2020, 27(6): 21-41.

[15] TURKAN B, ETEMOGLU A, CAN M. An Investigation into Evaporative Ink Drying Process on Forced Convective Heat and Mass Transfer under Impinging Air Jets[J]. Heat and Mass Transfer, 2019, 55(5): 1359-1369.

[16] 李德隆, 王晓东, 许心皓, 等. 纸张表面墨膜蒸发与渗透干燥的耦合建模[J]. 化学工程, 2009, 37(11): 1-4.

LI De-long, WANG Xiao-dong, XU Xin-hao, et al. A Coupled Model of Penetration and Evaporation for Ink Film Drying on Plain Paper[J]. Chemical Engineering, 2009, 37(11): 1-4.

[17] GB/T 18722—2002, 印刷技术反射密度测量和色度测量在印刷过程控制中的应用[S].

GB/T 18722-2002, Application of Reflection Density Measurement and Chromaticity Measurement in Printing Process Control[S].

Numerical Simulation Analysis of Hot Air Drying Process of Water-based Ink

BAO Song-xin, LI Ying*, HE Zi-fen

(Faculty of Mechanical and Electrical Engineering, Kunming University of Science and Technology, Kunming 650000, China)

The work aims to investigate the effects of different oven temperatures and wind speeds on the drying process of water-based inks. Numerical simulation of hot wind drying process of water-based inks was carried out to analyze the drying state of the ink at different temperatures and wind speeds. The oven was set up at five different levels of wind speeds and temperatures, and the same ink and paper were used for drying experiments. And finally the ink drying quality was detected from the abrasion resistance, dynamic friction coefficient and static friction coefficient of the samples. The numerical simulation results showed that the drying of water-based inks conformed to the two-stage drying principle, and temperatures and wind speeds affected the internal moisture loss and temperature transfer of the ink. The experiments verified the numerical simulation results that the temperature of 60 ℃ and wind speed of 7 m/s had good drying quality, and too high or too low wind speed and temperature would reduce the quality. It is concluded that temperature and wind speed affect the printing quality of water-based inks, and raised or lowed temperature and wind speed do not improve the drying effect, providing a basis for setting the drying parameters in actual production.

water-based ink; numerical simulation; drying state; influencing factors

TS802.3

A

1001-3563(2023)21-0237-08

10.19554/j.cnki.1001-3563.2023.21.029

2022-12-06

国家自然科学基金(61761024)

通信作者

责任编辑:曾钰婵