海底隧道钢壳沉管浇筑与透气设计

2023-11-17潘均发田利华朱小艳李爽刘仕莲

潘均发 田利华 朱小艳 李爽 刘仕莲

摘 要:深圳至中山跨江通道,起于深圳侧东人工岛,以特长隧道下穿大铲水道、机场支航道、矾石水道,通过在中滩设置西人工岛实现隧桥转换。该通道全长约24.03km,其中主线桥梁总长16.985km,隧道长6.87km,双向八车道,设计时速100km/h,设计使用年限100年。隧道部分主要采用钢壳沉管设计,钢壳制作完后进行浇筑混凝土,再转运到安装地点安装。钢壳透气孔、浇筑孔等设计是否合理,对其浇筑质量、防腐、防漏产生重大影响,是钢壳沉管使用寿命的重要基础。

关键词:透气;浇筑;质量

中图分类号:U452.2+9 文献标识码:A

Pouring and Venting Design of Steel Shell Immersed

Tube for Submarine Tunnel

PAN Junfa, TIAN Lihua, ZHU Xiaoyan, LI Shuang, LIU Shilian

( CSSC Huangpu Wenchong Shipbuilding Co., Ltd., Guangzhou 511462 )

Abstract: The cross-river channel from Shenzhen to Zhongshan starts from the East artificial island at the Shenzhen side, with a long tunnel through Dachan Channel, Airport Branch Channel and Fanshi Channel. The tunnel and bridge conversion is realized by setting the West artificial island at Zhongtan. The total length of the project is about 24.03 km, of which the length of the main bridge is 16.985 km and the length of the tunnel is 6.87 km, with two-way eight lanes, design speed of 100 km/h, and design service life of 100 years.

Among them, the tunnel mainly adopts the steel shell immersed tube design scheme. The completed steel shell will be installed on site by transfer after being poured with concrete.Whether the design of the steel shell vent holes and pouring holes etc is reasonable or not would have great impact on the pouring quality, corrosion, leakage prevention of steel shell, and would be an important basis for ensuring the steel shell service life.

Key words: venting; pouring; quality

1 項目概况

深中通道隧道钢壳沉管共有32个管节,其中非标管节10个、标准管节22个:标准管节长度都是165 m、宽度46 m、高度10.6 m;非标管节长度约123 m、宽度在46~55.5 m、高度10.6 m;标准管节中间设计1595个舱室,两端各布设1个舱室,人孔井布设1个舱室,共计1598个舱室。

在结构、舾装设计过程中,需考虑构件是否影响混凝土的浇筑质量,避免可能产生死角、狭小空间、变形等,同时需避免各构件之间出现干涉问题。通过BIM模型,综合优化预埋洞室、浇筑孔、透气孔、吊点、吊点加强、管顶舾装、压载水舱、剪力键底座结构、工艺孔、钢梁牛腿、支墩、测量塔支座、导向杆支座、水箱、端封门、压载系统、机电预埋等设计,确保钢壳沉管浇筑质量与管节制作精度。

2 浇筑孔和透气孔设计

深中通道钢壳沉管设计,由主体结构、防腐、防漏、机电预埋、消防、临时安装辅助等工程组成。浇筑孔、透气孔、防火预埋件、机电预埋件等数量巨大,在生产设计时发现大量构件相互干涉、产生死角等,影响续浇筑质量和后续使用,因此需在联合设计图纸基础上重新进行构件布设,基本原则如下:混凝土注入钢壳沉管舱室内不产生离析;结构布设有利于舱气体排出,混凝土内不产生任何气泡、气囊等,结构与混凝土全方位贴合不离空。

图1为标准管节3D图。

2.1 钢壳沉管加强结构设计

因混凝土流动性较差,隔舱内构件、节点等可能导致混凝土内产生气囊,所以型材的选用及加强方案需确保混凝土在舱室内有良好的排气效果。

1)纵、横壁上的骨材布置

无论是垂直壁板还是斜壁板都不能设计T型材,否则混凝土浇筑时向下侧的直角处气体不易排出,容易产生混凝土气囊,影响浇筑质量。如果采用角钢,则角钢折角需朝上,如图2所示。

2) 纵肋、横肋布置

隔艙顶部结构设计不能产生小格子,如图3所示:1号舱顶部设有横肋,将顶分割成多个小格子,严重影响顶部的混凝土流动及排气,格子内极有可能产生气囊,影响浇筑质量,因此正确的设计应如图中2号舱那样。

3)纵肋布置

因结构强度需要,隔舱顶设置了纵肋,被分开的大格子应具有良好的混凝土流动性,需布设密集的U型和扇形透气孔,如图4所示。

2.2 舱室顶部透气与浇筑设计

1)透气孔&浇筑孔布置

以长、宽、深为3 mx3 mx1.5 m的隔舱为例,在舱室顶部的几何中心设计1个浇筑孔,在两侧各设计10个透气孔,如图5所示:在四个角距纵横隔板150 mm处各设一个,两块纵隔板的中心边缘150 mm处各设一个,在相邻浇筑孔的第二根型材两端近舱室几何中心处各设一个;在中墙深舱、边墙深舱、舾装干涉、端钢壳等特殊部位,结构开孔也需根据上述原则进行布设。

2)透气孔、浇筑孔、监视孔高度

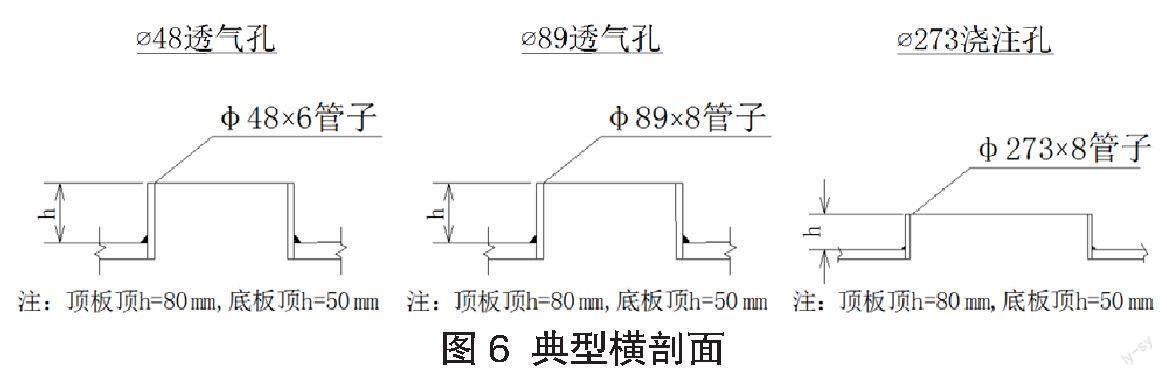

为了避免混凝土内部产生气泡,注满舱后部分混凝土与气体一同排出,因此所有开孔需设计一节h=50~80 mm的无缝管,用于套装800 mm的辅助套管,浇筑时混凝土溢出套管高约500 mm,套管与开孔上口相接应尽量减少连接间隙。为了控制精度及加工成本,孔口设计为标准无逢钢管,如图6所示。

标准管节平面尺寸为165 mx48 m,顶部为未设梁拱的水平面,管节合拢后,下雨时管节顶部积水严重,且两侧外板设有30 mm高的自由边,积水后无法自行排泄,雨水从高度为50 mm的透气孔、浇筑孔、监视孔等流入舱内,影响后续浇筑质量;部分舱室深达10.6 m,且结构复杂,给清洁造成较大困扰,严重影响生产进度。经研究决定将顶部的透气孔、浇筑孔、监视孔的高度调整为80 mm。

3) 孔径

为方便于生产管理,透气管尽量设计为同一规格尺寸;同时,采用管壁较厚(≥6 mm)的无缝管有利于封孔板装焊,通常情况下浇筑孔、监视孔、注浆孔设计为¢89x8 mm,如果空间较小可选择¢48x6 mm或¢48x7 mm;另外,试验表明如果开孔内径小于30 mm,混凝土无法从管内流出,影响混凝土浇筑质量,因此特殊部位的透气孔管径应不小于¢48x7 mm。

混凝土注管管径一般在¢110~180 mm内,为方便于混凝土管插入10.6 m的深舱底部,浇筑孔通常设计为¢273x8 mm;同时,深舱设有多个平台,各平台对应有浇筑孔,其下方需开设不小于¢300 mm工艺孔,如果需入舱施工则需设计400x600 mm的腰圆孔。

4)浇筑孔兼人孔

纵骨间距为700 mm,工艺孔的加强贴板宽度为100 mm。考虑到焊接工艺,浇筑孔兼人孔的开孔尺寸最大可设为¢500,但进出孔开孔比较困难,不利于生产效率及安全应急处置,因此选择480x600腰圆孔方便于进出,同时有利于安全应急处置;对接缝焊时,需进行100%UT焊后检测。

5)安装孔

管节顶板顶、底板顶设有浇筑孔、排气孔等约17000个,所有排气孔、浇筑孔、通视孔等配套使用的管子都是插入到孔里面与内面板下表面平齐,为避免现场修割,排气孔、浇筑孔、通视孔的管子安装孔尺寸定为管子外径+3 mm。

2.3特殊结构设计

钢壳沉管布设了大量机电预埋件、防水防漏设施、临时辅助安装工件等,导致部分浇筑孔、排气孔无法按上述原则布设,需采取特殊设计方案。

1)安全门布设

安全门通道是中管廊与行车道之间的通道,设计尺寸为1 400 mmx2 400 mm,墙体厚度为 800 mm。如果安全门布置在横隔板正中间,那么两侧的作业空间非常狭小,不仅影响钢壳装焊质量,且严重影响后续混凝土的浇筑质量。经协调,决定对将安全门移动783 mm,且安全门一个侧板与横隔板合拼,另外一侧最小作业空间扩大致1 000 mm以上,方便人员进出作业,同时改善了浇筑空间,如图7所示。

2)焊钉布设

沉管的顶板顶和底板顶下表面设有大量焊钉,一个标准管节约有11.8万颗焊钉,布设时可能出现焊钉与顶板板缝、浇筑孔等干涉,受干涉的焊钉位置可平移50 mm,避免焊钉座落在焊缝或开孔上面,同时可防止主体结构与混凝土脱空。

3) 钢梁牛腿布设

大部分钢梁牛腿预埋件、钢梁牛腿底面板与排气孔或浇筑孔干涉,原则上应调整排气孔或浇筑孔,如图8所示为车道孔底板平面,透气孔1~4与钢梁牛腿干涉:设于纵骨间的透气孔1号&4号与钢梁牛腿边缘干涉,开孔平移至牛腿外侧距离焊缝约30 mm处;设于纵隔板与横隔板角隅处的透气孔2号、3号与钢梁牛腿加强筋干涉,开孔平移至两钢梁牛腿加强筋之间;为方便装配与焊接,钢梁牛腿底板开设Φ95孔,且透气管高于钢梁牛腿底板50 mm。

由于端封门有水密要求,端封门安装区域的开孔管子在浇筑完工后需全部拆除,封孔板与底板顶面齐平。

4)人孔井布设

按照布设要求,人孔井与浇筑孔布设位置相同,由于人孔井上设有测量塔,如果人孔井调整测量塔也需调整,对其他辅助安装设施布设产生较大影响,因此取消中间浇筑孔,在四角增设浇筑孔,有效解决注入混凝土的压力不平衡问题,确保浇筑质量,如图9所示。

5)拉合台基座与浇筑孔

拉合台基座高550 mm,面积约2 m2,透气孔无法全部移出支座外侧。设在内部的开孔在浇筑过程中水泥浆会溢出到封闭小空间难以清理,同时拉合台基座表面要求平整,因此将透气管增高到540 mm,低于拉合台基座平面约10 mm;另外,在拉合台基座面板上增设140 mm工艺孔,方便支座定位及浇筑套料安装,如图10所示。

6)深舱室浇筑孔

因浇筑混凝土的导管需伸入舱室底部500 mm内,否则混凝土容易出现离析。为满足导管插入要求,深舱室各层平台开孔需在同一垂直轴,且浇筑孔的圆柱体下方不能设有其他构件,如设有锚筋可折弯锚筋。

7)牺牲阳极

排气孔、浇筑孔、通视孔上方不能布设牺牲阳极,否则会影响后续套管工装安装、浇筑作业等。由于开孔与牺牲阳极的数量均比较大,按联合设计图纸进行布设出现大量干涉。经核算,牺牲阳极在原设计基础上移动不大于1 000 mm不会影响使用性能,根据此原则并结合实际情况进行布设。

8)钢梁牛腿锚杆

管节顶板顶的部分浇筑孔设有钢梁牛腿的加强锚杆和锚板,影响浇筑混凝土的导管需伸入舱室底部500 mm以内。

因钢梁牛腿移位会产生其他问题,锚杆和锚板也无法移位,故采用火工热弯锚杆根部,对阻挡空间较小的,可局部修割锚板使开孔空间满足浇筑导管的插入要求。

9)侧墙端钢壳

管节两端的大桩号与小桩号均设有止水接头端钢壳,因防漏止水需要,端钢壳的精度要求极高。为确保其精度控制,在深度为10.6 m的端鋼壳内布设了8个水平隔板,根据浇筑工艺要求,结构设计必须能够将注浆管插入舱室底部,因此水平隔板需开设150 mmx300 mm的腰圆孔,且所有开孔中心线与管顶¢89x8注浆孔需在同一中心轴上,才能确保注浆管能够插入舱室底部,如图11所示。

10)平台板过渡坡口排气

浇筑舱室的顶板出现对接缝厚薄板过渡且过渡坡口向下时,舱室顶部空间就会出现高低差,如果顶部高点附近没有排气孔,混凝土浇筑时高点处气孔不易被排出并产生气囊,很难使舱室浇筑密实,影响钢壳的防腐、防漏等,并对其使用寿命产生影响。为此,在薄板一侧距离对接板缝70 mm处设计¢48透气孔,每一隔舱中间设一个、两端各设一个,共计3个。

3 应用情况

优化后续管节的结构、舾装、辅助安装工程,以及良好浇筑与排气方案,为高质量沉管钢壳建造提供了保障。

该项目共有14个正式管节,其中E6/E8/E10/E12为Ⅰ类标准管节、E2/E4/E25/E26为Ⅱ类标准管节、E27~E32为非标管节,上述各类管节均(下转第页)(上接第页)

经受了考验,钢壳沉管高质量交付业主,实现了高质量混凝土浇筑,也实现了钢壳的高质量精度控制。

4 结束语

钢壳沉管结构采用合理的浇筑与排气设计方案,有利于浇筑舱室气体排出,大大减少混凝土内部气孔、气囊等,是提高浇筑质量的重要手段。

深圳至中山跨江通道为超大桥、岛、隧、地下互通集群工程,是连接广东自贸区三大片区、沟通珠三角重要交通纽带,是粤港澳大湾区的世界瞩目跨江工程,实现钢壳沉管隧道高质量建造是核心目标,需要高质量的浇筑与排气设计方案以及高质量的钢壳建造,才能确保混凝土的高质量浇筑,是实现百年门户工程的重要基础。浇筑与排气设计技术是钢壳沉管隧道制造技术的重要组成部分,为我国后续建造大型钢壳沉管隧道工程提供了重要技术参考。