爆炸载荷下实验舱功能梯度防爆结构的性能

2023-11-17陈清华王德俊王建刚王建业

陈清华 吕 可 王德俊 王建刚 王建业 冯 鹏

1.安徽理工大学机械工程学院,淮南,2320012.安徽理工大学环境友好材料与职业健康研究院(芜湖),芜湖,2410033.广东立佳实业有限公司,东莞,5230004.陕汽淮南专用汽车有限公司,淮南,232001

0 引言

电池环境实验舱是模拟不同环境条件来评估电池可靠性和安全性,帮助改进电池设计,减小热失控风险的一种设备。测试过程中,热蔓延一旦发生会对实验设备造成严重破坏,因此在设计环境实验舱时,研究人员开始更多地考虑防护结构能否抵御高强度的爆炸冲击[1]。金属蜂窝芯层在冲击作用下表现出良好的能量吸收特性,受到越来越多研究者的关注[2]。与普通结构相比,负泊松比结构在受到轴向压缩时,会在压缩方向上产生反力以阻止变形[3]。研究人员充分利用负泊松比结构的吸能特性并结合金属蜂窝芯层,设计出一种具有负泊松比效应的拉胀内凹六边形蜂窝(auxetic reentrant honeycomb,ARH)[4]结构,这种新型蜂窝夹层具有较强的抗冲击能力和吸能能力,因此在抗爆领域得到了进一步的应用。

国内外学者对ARH结构的力学性能做了深入研究。DONG等[5]研究了胞元壁厚对内凹六边形蜂窝结构变形模式及负泊松比效应的影响,初步探索了梯度ARH结构的应用。XIAO等[6]提出了梯度蜂窝结构,并通过压缩实验探究不同厚度蜂窝结构的平台应力和吸能能力,发现准静态压溃实验与模拟结果高度一致,梯度蜂窝芯层可以有效提升整体结构的抗冲击性能。邹震等[7]受自然界微观生物结构的启发,设计了1种新型仿生梯度ARH结构,并通过数值模拟和实验对其耐撞性能进行了研究,发现具有双功能梯度的ARH结构在受到压缩时会因耦合变形而具有更强的吸能能力。

由此可见,梯度负泊松比拉胀内凹蜂窝结构在抵抗冲击变形时具有稳定的力学特性,因此在环境实验设备等领域具有较大的应用潜力,但对电池环境实验舱抵御爆炸冲击的研究尚不多见。梯度ARH的抗爆性能及吸能特性仍不清楚,这导致研发人员不能根据防爆设备的变形针对性地在其薄弱处进行优化设计[8]。本文结合样件试验和有限元分析方法,研究梯度拉胀内凹蜂窝结构在爆炸冲击载荷下的力学表现和吸能行为,分析梯度参数对爆炸行为的影响,以期为动力电池试验的安全防护提供有价值的参考与建议。

1 防爆门模型

1.1 双功能梯度内芯模型

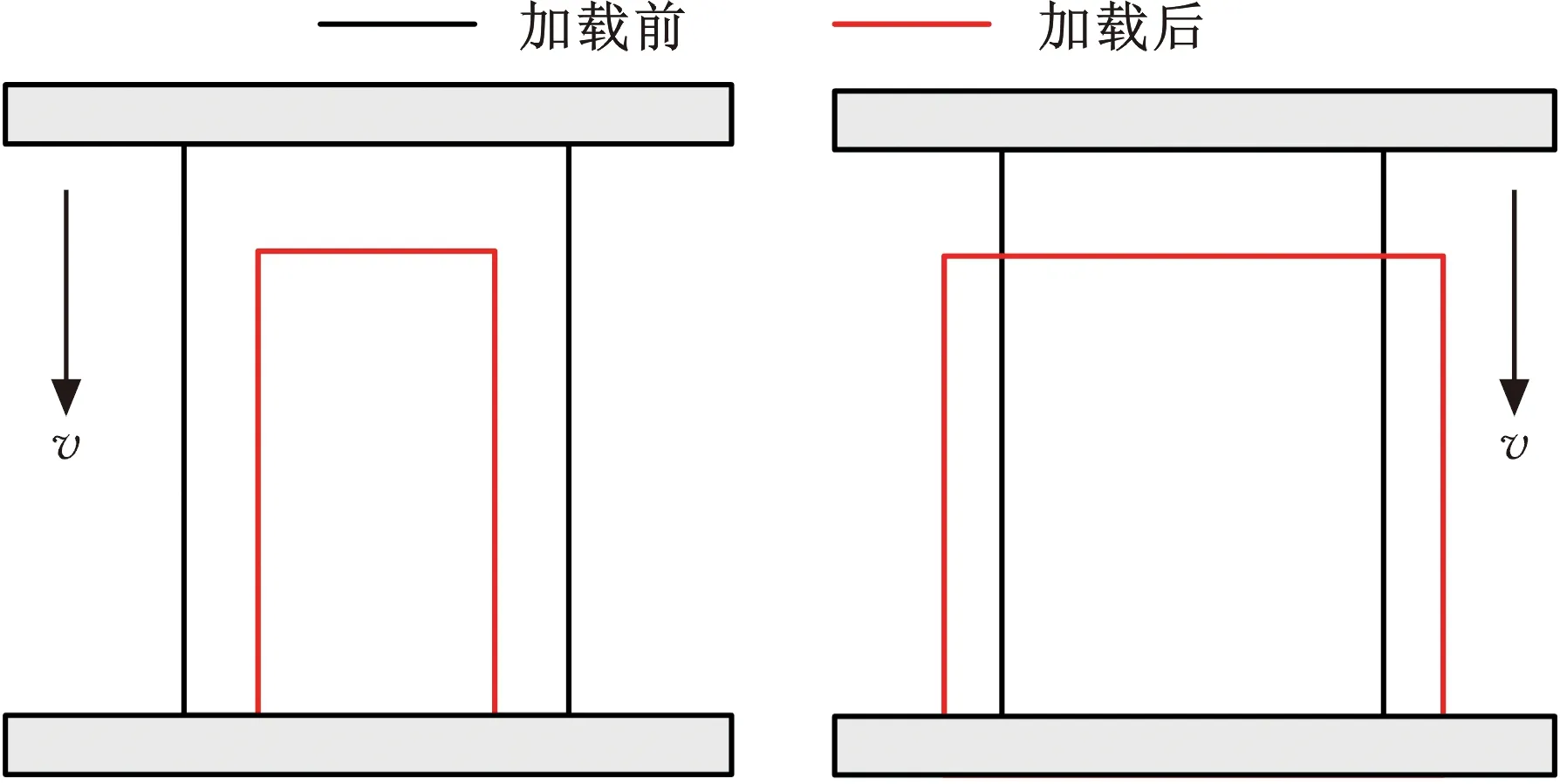

爆炸发生时,防爆门内板的入侵量反映内芯结构对爆炸能量的吸收情况,因此设计防爆门时,内板的入侵量要尽可能地小[9]。ZHANG等[10]提出一种双功能梯度(double functionally graded,DFG)结构(由功能梯度厚度管中的功能梯度蜂窝填料组成),并研究了DFG结构在轴向冲击载荷下的破碎行为。研究结果表明,DFG结构比单一功能梯度和均质结构具有更强的能量吸收性能。基于以上研究,本文将这一结构与ARH结构[11]结合,设计出具有方向梯度和同心梯度的双功能梯度负泊松比ARH芯层。与普通蜂窝芯层相比,梯度ARH结构在受到轴向压缩时表现出图1所示的特殊载荷变形特性,使其在能量吸收方面具有更优异的性能。

(a)ARH结构 (b)普通结构

图2为拉胀内凹六边形单胞结构示意图,组合单胞结构可以形成不同梯度形式的蜂窝芯层结构。将本文设计的负扩散(negative diffusion,ND)型和正扩散(positive diffusion,PD)型梯度蜂窝芯层结构(图3、图4)与无梯度的常规芯层进行对比研究。为便于描述,将从上到下标记为1-a层、2-a层、3-a的芯层称为ND型梯度ARH;将从上到下标记为3-a层、2-a层、1-a层的芯层称为PD型梯度ARH。最后,将梯度内芯结构填充到传统门体的外板与内板之间,形成新型双功能梯度ARH防爆门。

图2 拉胀内凹六边形单胞结构示意图

图4 PD型梯度蜂窝芯层结构

1.2 爆炸冲击响应模型

利用有限元方法,建立复合防爆门夹芯结构的爆炸冲击响应分析模型。如图 5 所示,双功能梯度ARH芯层填充在内外两板之间,防爆门四周采用固支约束固定在环境舱舱体上。爆炸源距离内板100 mm,内板设置为迎爆面,爆炸能量以冲击波形式直接作用在防爆门内板上。

环境实验舱可对多型号电组池进行热失控及穿刺试验,本文针对18650型锂离子电池进行仿真分析。由赵春朋等[12]的研究可知,荷电状态(SOC)达到100%时,电池爆炸能量达到峰值,单体电池等效爆炸当量约为5.45g TNT。黄瑞等[13]的研究表明,18650型动力电池有多种不同的电池组布置方案,但相同点是一个单体电池发生热失控时,热蔓延释放的能量会引燃其他单体电池,进而引发更严重的连续爆炸。本文研究的环境实验舱通常可以容纳150个18650单体电池同时进行热失控试验,假设舱内电池同时发生热失控,那么瞬时爆炸当量约等于817.5g TNT。

为估算不同载荷条件下的冲击波超压,国内外科研人员开展了大量行之有效的研究工作[14]。CONWEP(conventional weapons effects program)模型[15]是一种精度较高的爆炸冲击经验模型,本研究基于CONWEP模型对负泊松比ARH芯层在多种载荷工况下的动态响应进行预测。

模拟测试过程中,为获得蜂窝芯层极限抗爆参数,起爆位置设定在环境舱工作区域中心(距防爆门100 mm)处,将防爆门内板作为迎爆面,分别分析0.6 kg、0.9 kg和1.2 kg TNT当量爆炸载荷下的前后面板挠度、芯层变形模式及其面比吸能等参数,以研究不同芯层结构对防爆门抗爆性能的影响。

使用CONWEP模型进行显示动力学分析,具体设置如下:分析时间为1.5 ms,默认场变量与历史输出变量,内外面板与ARH内芯结构的接触方式为通用接触,冲击波与内板的接触方式设置为入射波模式,防爆门外围边界设置为完全固定。为提高计算效率,本文采用1/4模型进行仿真,内外板厚度方向的网格数为3,ARH内芯结构采用C3D4线性四面体网格进行划分,共生成569 352个网格,网格划分模型如图6所示。

图6 爆炸模型有限元网格划分

1.3 材料模型

爆炸冲击载荷作用下,防爆门结构会在极短时间内发生变形,而线性弹塑性本构模型很难描述材料在高速冲击下的动态行为,因此本研究采用Johnson-Cook本构模型:

(1)

(2)

为进一步描述材料在爆炸冲击下的力学特性,采用Johnson-Cook损伤模型来描述材料的破坏行为:

(3)

(4)

(5)

式中,εf为等效断裂应变;D1~D5为失效参数;σ*为应力三轴比;σm为平均压应力;σe为等效应力;σ1、σ2、σ3分别为X向、Y向和Z向作用的应力;DJC为累积损伤系数;Δεp为塑性应变增量。

DJC=1时,模拟将自动删除失效的材料单元。

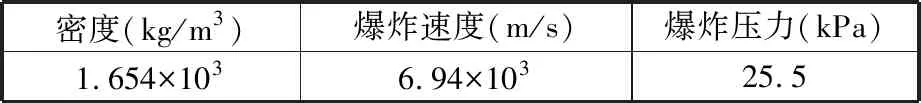

环境实验舱防爆门内板和外板均采用防爆钢,ARH内芯结构采用Al6061铝合金,相关的材料性能及Johnson-Cook参数如表1所示[16],TNT材料参数见表2。

表1 材料性能和Johnson-Cook参数

表2 TNT材料参数

1.4 模型验证

为验证负泊松比结构变形的可预测性,本文对样件的模拟结果与试验结果进行对比。测试过程依据 GB/T 7314—2017 抗压试验标准[17]进行,动力电池在密闭舱体内爆燃时,会在极短时间内形成大量能量积聚,由于舱门的约束,爆炸气体最终会形成一个持续时间较长、大小相对比较稳定的准静态压力[18]。舱内压力由微秒级的高频爆炸冲击载荷转变为毫秒级的准静态压力,因此此处可采用准静态压缩试验进行冲击载荷的变形验证。由于没有可直接参考的环境实验舱抗爆性能试验加载速度标准,因此参照美国材料与试验学会ASTM-D1621[19]中的相关规定,将加载速度设置为2 mm/min。首先,利用Solidworks建立负泊松比ARH芯层的有限元模型,并将其导入ABAQUS进行冲击模拟。如图7所示,采用3D打印机制造长108 mm、高72 mm、宽20 mm的模型样件,模型材料为密度1.08 g/cm3的ABS。有限元分析过程中,上下两板(厚度为2 mm)设为刚体,下板设置为固定约束。考虑到模型精度,将多胞ARH简化为具有相同厚度的单胞结构。

图7 拉胀内凹蜂窝芯层样件有限元模型

使用型号为CTM8050电子万能材料试验机进行压缩测试[20],测试过程中,将样品放置于平台上,上板通过向下移动来施加载荷,为较为理想地观察蜂窝芯层在受到冲击载荷时的变形特点[21],将冲击距离分别设为初始长度的15%和20%,实验装置如图8所示。

通过压头的力传感器采集载荷信号来获取变形过程中的相关数据,得到压缩载荷-位移曲线。图9所示为待测样件和有限元模型,通过对比可以发现,样件在压缩载荷下会发生褶皱变形,有限元分析和实验结果的坍塌模式具有良好的一致性。

(a)未变形

实验与仿真的力-位移曲线见图10,可以发现两者总体趋势基本相同,模拟与实验得到的峰值压力分别为13.83 kN和11.58 kN,相对误差为19.41%。结合文献[22]的实验数据可知,负泊松比结构的变形模式是可预测性的,有限元仿真可以作为可靠手段对双功能梯度ARH芯层结构做进一步的参数分析。

图10 试验与仿真的载荷-位移曲线

2 结果分析

2.1 前面板挠度

下面研究分别0.6 kg、0.9 kg、1.2 kg TNT当量下,不同功能梯度内芯模型的动态响应[23]。如图11所示,3种梯度芯层结构的前面板在不同爆炸荷载下的最大挠度呈现出较大差异。0.6 kg TNT当量时,最大挠度与最小挠度之间相差23.0%。随着TNT当量的增加,挠度呈现出线性增长的趋势,挠度差值也增大。

图11 不同爆炸载荷下不同梯度芯层板前面板的最大挠度

对单一梯度芯层内面板挠度进行对比分析发现,在研究载荷范围内,PD型梯度芯层的抗变形能力明显优于另外两种芯层结构。功能梯度与负泊松比结构结合之后,0.6 kg TNT当量工况下,PD型与ND型梯度芯层的前面板挠度比传统蜂窝(R型)芯层分别减小23.0%和7.1%;0.9 kg TNT当量工况下,前面板挠度分别减小25.0%和9.4%;1.2 kg TNT当量工况下,前面板挠度分别减小26.7%和9.8%。3种工况下,R型芯层始终具有最大的前面板挠度,PD型芯层结构的前面板挠度比ND型分别减小17.1%、17.3%、18.8%。PD型芯层结构表现出最好的抗变形能力,这表明该芯层结构能提高整体结构的能量吸收能力,且其抗变形能力高于ND型芯层结构。值得注意的是,虽然双功能梯度结构在一定程度上可以提高芯层结构的抗变形能力,但不同的梯度方向对结构抗变形能力的影响仍不明确,无法确定哪种方向梯度对抵抗变形起主导作用。为进一步探究双功能梯度的耦合行为,对3种梯度模型的前后面板挠度曲线进行更深入的研究。

具有双功能梯度的芯层结构在爆炸荷载下的前后面板挠度-时间曲线呈现出较为明显的三阶段变形模式(类似夹芯结构),如图12、图13所示。阶段Ⅰ(载荷作用阶段)持续时间为0.1 ms,冲击载荷直接作用于前面板。阶段Ⅱ,芯层受到压缩,前后面板挠度差值开始增大,芯层压缩行为大约在0.5 ms停止。阶段Ⅲ中,梯度芯层变形量在一定范围内出现波动,变形量维持在一定水平并具有一定波动,该阶段持续时间为0.5~1.5 ms。对比2种芯层结构的前后面板挠度曲线可以发现,PD型梯度芯层进入阶段Ⅲ的时间晚于ND型芯层结构,这说明PD型梯度芯层充分变形,吸收了大量冲击能量。PD型芯层结构的后面板挠度小于ND型梯度芯层,进一步说明PD型芯层在能量吸收方面具有更优异的性能,因此可认为PD型梯度排列对爆炸载荷具有较好的吸收效果。

图12 TNT当量为1.2 kg时PD型芯层前后面板挠度曲线

图13 TNT当量为1.2 kg时ND型芯层前后面板挠度曲线

综合图12、图13可以看出,预测结果与参考结果[24]中,蜂窝结构的变形均经历了3个典型阶段:蜂窝初始弹性变形阶段,此时结构尚未发生明显形变;蜂窝胞元渐进塑性屈服阶段,此阶段的结构开始出现轻微损坏;胞元屈服密实化阶段,此时的胞元结构出现大量破坏,挠度出现波动并最终达到稳定,承载能力进一步提高。

2.2 变形模式

表3所示为3种芯层结构在不同TNT当量载荷下,处于压缩阶段结束时的变形模态。为更好地对比3种结构的变形模式,将1/2模型边界设置为自由边界。

由表3可以发现,对于R型结构,芯层压缩具有渐进逐层压缩的特点,各层受力较为均匀,随着冲击载荷的增大,芯层压缩量也增大。冲击载荷通过内面板传递给芯层结构,由于R型结构各层均匀排列,因此冲击载荷无法通过面内梯度引导力的传输,这导致R型芯层结构的抗变形能力较差。对于PD型和ND型结构,冲击波直接作用于芯层中心位置,由于功能梯度对冲击载荷具有引导和分散机制,将载荷以“菱形”形式向下传递,这使得贴近内面板一侧的芯层压缩量较大,且面内不同部位的压缩率也不相同。由3.1节的研究可知,3种工况下,PD型芯层的变形量较R型芯层分别减小23%、25.0%、26.7%。

PD型与ND型芯层结构的变形模式较为相似,但两者对冲击载荷的诱导方向存在差异,因此PD型芯层结构在不同工况下的压缩量始终小于另外两种结构,3种工况下,PD型结构的变形量较ND型结构分别减小17.1%、17.3%、18.8%,抗变形能力更好。由此可以发现,当两种梯度耦合时,梯度芯层结构与传统芯层结构有较大差异,变形模式的改变导致芯层结构抗变形能力增强。

2.3 能量吸收能力

设计防爆结构的总体目标是通过结构的充分变形吸收冲击能量,从而最大程度地减小爆炸冲击波对舱体及舱外操作人员造成的伤害。芯层的能量吸收能力是防爆结构抗爆性能的重要评价指标。图14~图16所示为3种芯层结构在不同爆炸载荷作用下的总能量吸收(energy absorption,EA)。随着载荷冲量的不断增加,3种芯层吸收的总能量均逐渐增多。PD型芯层、ND型芯层分别具有最好和最差的能量吸收能力。由图14~图16可以看出:边界固定、TNT当量分别为0.6 kg、0.9 kg、1.2 kg时,PD型芯层相较于其他双功能梯度芯层表现出最好的能量吸收效果,且整体吸收时间不超过0.15 ms。

图14 PD型芯层在不同工况下的能量吸收

图15 ND型芯层不同工况下的能量吸收

图16 R型芯层不同工况下的能量吸收

PD型芯层在1.2 kg TNT当量载荷下的能量吸收较0.9 kg TNT当量载荷有较大削减,原因是较大的载荷冲量导致芯层结构快速发生变形进而失效,削弱了蜂窝芯层抵抗变形的能力。0.6 kg TNT当量载荷下,PD型芯层吸收的总能量是R型芯层的3.91倍。0.9 kg TNT当量载荷下,PD型芯层吸收的总能量是R型芯层的8.17倍,能量吸收能力相较于传统芯层得到大幅提升。

面比吸能反映单位面密度结构所能吸收的能量,为满足结构轻量化与高抗爆设计要求,将面比吸能

α=EA/ma

(6)

式中,EA为蜂窝芯层结构吸收爆炸冲击总能量,kJ;ma为单位面积蜂窝芯层质量,kg。

作为结构吸能效率评价指标[25],通过比较不同芯层在不同冲量作用下的面比吸能,全面了解芯层结构对能量吸收性能的影响规律,从而为结构的优化设计和性能提升提供理论基础。

利用式(6)可以计算出3种蜂窝芯层在3种工况下的面比吸能,如图17所示。仿真预测结果表明,随着爆炸载荷的增大,R型和ND型芯层的面比吸能基本维持线性增长,PD型芯层的面比吸能表现出非线性增长趋势。TNT当量为0.9 kg时,PD型芯层的面比吸能具有最大值;TNT当量超过0.9 kg时,随着载荷的增大,面比吸能呈现下降趋势,但仍保持较高的吸能水平。相比其他两种芯层结构,PD型芯层在未失效的情况下能吸收更多的总能量。产生这种现象的原因在于PD型芯层具有更多的内凹六边形单胞结构,可以通过多胞结构的重复变形来扩大反力。

图17 不同梯度芯层的面比吸能

此外,PD型芯层的特殊梯度设计使其具有更轻的质量,比传统的ARH结构具有更高的面比吸能性能。0.9 kg TNT当量工况下,PD型芯层的能量吸收密度比ND型芯层提高了5.79倍。与单一梯度设计相比,双功能梯度芯层的能量吸收水平进一步提高了64.6%~83.6%,提升效果显著。

3 结论

(1)在芯层质量相同的情况下,合理的双功能梯度设计可在不增加额外质量的前提下将蜂窝芯层前面板的挠度降低23%~26.7%,从而提高夹芯结构的抗爆性能。TNT爆炸当量分别为0.6 kg、0.9 kg、1.2 kg,爆炸距离为100 mm的工况下,具有双功能梯度的PD型芯层比ND型芯层的前面板挠度最大减小18.8%,这表明正扩散方向梯度在抵抗变形时占据主导地位。

(2)TNT爆炸当量分别为0.6 kg、0.9 kg、1.2 kg,爆炸距离为100 mm时,PD型结构可显著提高芯层的总吸能能力,比单一梯度蜂窝芯层提高64.6%~83.6%;随着载荷的增加,总吸收能力也逐渐提高;PD型芯层在0.9 kg TNT当量时的吸能效果最好。PD芯层的比吸能对比间接证明它在结构不发生失效的情况下具有更好的吸能效果。

(3)从结构变形模式来看,双功能梯度蜂窝芯层在受到爆炸冲击时,通过面内梯度对爆炸载荷进行引导和分散,将载荷以“菱形”形式向下层传递,并且利用多胞结构的重复变形扩大反力。0.9 kg TNT当量工况下,PD型芯层比ND型芯层的能量吸收密度提高了5.79倍。双功能梯度ARH比单功能梯度ARH具有更高的能量吸收密度。这说明引入双功能梯度、合理设计排列可以增强载荷诱导能力,进一步提高芯层能量吸收效率。