基于无为原理的柱塞泵故障诊断研究

2023-11-16刘佳敏任雪娇

刘佳敏,鲁 涛,任雪娇

(陕西工业职业技术学院机械工程学院,陕西 咸阳 712000)

0 引言

液压系统具有功率密度大、调速范围宽、对复杂工况适应能力强的优点。因此在大多数重型工业设备及农业机械中,动力传递主要由液压系统完成。液压泵作为液压系统的动力元件,它的工作条件最为恶劣。对液压泵进行状态监测和故障诊断是保证液压系统正常运行的关键[1]。斜盘式轴向柱塞泵由于传递功率大,广泛应用于农业机械设备中。在柱塞泵所有故障类型中,配流盘磨损所占比例最高。因此,本文针对液压设备中轴向柱塞泵配流盘磨损故障的诊断进行了研究。

监测信号是故障信息的载体,其可靠程度直接影响信号处理流程,进而影响故障诊断及决策结果。目前,液压系统常用的状态监测信号源主要有压力、流量、温度、壳体振动、声音、电机电流以及油液清洁度等。从诸多信号中寻找并开发出适合液压设备故障诊断需要的创新方法变得越来越重要。近年来,基于瞬时转速信号的设备状态监测方法在故障诊断领域取得了重大的进展。2018 年江苏大学的李仲兴等[2-3]人以转速信号为监测对象,运用阶次自分离方法对蕴含在非正常波动成分中的故障信息进行分析,提取出了表征轮毂电机漏电故障状态的特征。除此之外,西安交通大学的李兵等[4-5]、赵明等[6-7]将提取出的瞬时转速信号分别应用于多级齿轮箱、行星齿轮箱的故障诊断中。

瞬时转速波动分析方法已广泛应用于旋转机械状态监测及故障诊断中。液压设备信号在采集中往往会受到背景环境强噪声影响,采集到的信号含有窄带脉冲和随机噪声,这对有用信息的特征提取带来了较大影响[8]。如何实现瞬时转速波动信号中各分量即时振幅、频率和相位的无偏定量提取是亟待解决的问题。本文提出采用无为原理的转速信号处理方法,实现柱塞泵配流盘磨损故障的诊断。

1 故障机理分析

当柱塞泵工作时,电动机通过传动轴带动缸体旋转。配流盘和斜盘固定不动。由于斜盘倾斜一定的角度,当传动轴转动时,柱塞一方面随缸体绕主轴的轴线作旋转运动,一方面沿着自身轴线在缸体内作往复运动。柱塞腔内的容积不断变化,从而完成吸、排油过程。柱塞每往复运动1 次,即缸体旋转1 周,泵完成吸、排油1 次。柱塞腔内容积的变化会导致流体内部复杂的压力变化,增大了泵内气体产生的可能性[9]。

配流盘在油液的配流过程中起着关键作用。长期高压状态使得配流盘的磨损故障通常发生在其内外密封带上。磨损导致配流盘与缸体的间隙变大,内部泄漏量增多。当泄漏达到一定程度时,就会引起排油区的油液向吸油区淹没射流。当柱塞每进行1次往复运动,即实现1 次吸排油过程时,就会引起1次射流冲击。所以,其导致的冲击频率为[10]

式中:

fp——冲击频率,Hz;

ω——转速,r/min;

z——柱塞泵的柱塞个数,个。

本文所用试验平台采用磁电式转速传感器配合使用测速齿盘,完成等角度的瞬时转速测量。方形齿的测速齿盘在此实现键相时标的作用,如图1 所示。

图1 键相时标获取示意图

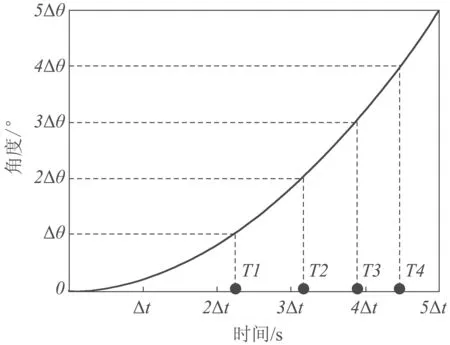

对于旋转部件,在受到旋转激励时,结构会产生与旋转频率(转频)同频或者倍频的响应,而这些响应与频率和转速结合起来,就形成了阶次。阶次是从激励(转速)角度来描述的,但又独立于参考轴的激励转速,对转速保持不变。因此,在进行瞬时转速波动信号分析时,将频率转换为相应的阶次来进行说明。旋转轴的时间位移曲线如图2 所示。

图2 旋转轴的时间位移曲线

2 瞬时转速信号的处理

2.1 无为原理

式中:

“-”——共轭;

τ——时间因子;

——频率因子;

ψ(τ,)——标准时频变换的核函数。

如果时频变换核函数的傅里叶变换:

满足式(4),则把这种线性时频变换定义为标准时频变换(NTFT)[11]。式中,i表示虚数。

式中:

“ ^ ”——傅里叶变换算子;

“||”——取模。

NTFT 的典型核函数表达式为式中,是NTFT的时频分辨率调节器,是一个实函数,也可以是不为0的任意数值或表达式;当时,时频变换方式就是标准Gabor变换;w(t)为窗函数,在NTFT的表达式中起着核心的作用。通常采用标准Gauss窗作为窗函数[12],即

式中,σ>0,表示窗宽参数。从而,标准Gabor变换对应的NTFT核函数表达式为

根据信号的时频分析结果,往往需要将有用的成分信息提取出来,完成频域再到时域的变换,即传统时频变换的逆变换。柳林涛对标准时频变换的逆变换进行研究时,发现了无为原理的存在。一个调和信号如下:

对该调和信号作NTFT,则满足下式的2 个性质:

对于实信号,首先通过欧拉变换将其转化为复信号,然后再进行标准Gabor 变换。这种信号提取方法,称为无为方法。

2.2 瞬时转速信号的处理流程

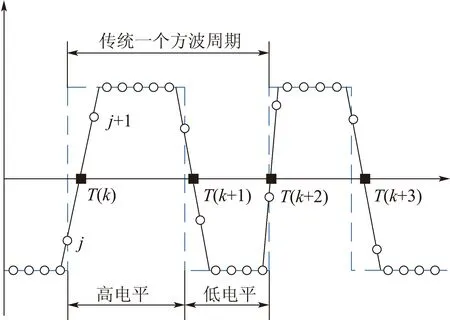

1)瞬时转速信号的获取。传统瞬时转速计算方法,是以测速齿盘一个齿顶和齿根对应于高电平和低电平的时间为一个方波周期,如图3 所示。用M表示测速齿盘齿数,fs为高频数据采集卡的采样频率,N表示电压方波信号的一个高电平和低电平之间的采样点个数,则传统的瞬时转速直接计算为

图3 瞬时转速计算示意图

为了提高估计两个相邻脉冲之间时间间隔的精度,提出了一种简单的过零插值算法来处理A/D 采样的方波电压信号。通过插值计算每个齿的时间,找到零点。

修正后的k齿时间间隔可计算为

式中:

y——电压信号的幅值;

j——第k个方波周期的总采样点数;

j和j+1——最接近过零处相邻采样点的序列。

因此,修正后的瞬时转速可表示为

2)瞬时转速波动信号的获取。柱塞泵瞬时转速信号包含2 大部分:趋势项和波动项,趋势项反映系统的运行工况由动力源电机转速决定,波动项是本论文研究的重点蕴含着泵内部状态信息。瞬时转速波动信号的获取流程如图4 所示,具体步骤如下:

图4 瞬时转速波动信号的获取流程

①利用磁电式转速传感器采集柱塞泵输入轴的瞬时转速信息,得到原始电压方波信号;②通过公式(12)得到瞬时转速信号;③利用小波分解重构去除瞬时转速信号中的趋势项,留下的即为瞬时转速波动信号;④利用无为原理对瞬时转速波动信号进行滤波处理;⑤分别对正常和故障工况的信号进行阶次分析,得出故障诊断结果。

3 试验结果分析

3.1 试验平台

如图5 所示为试验所用设备实物图,可见磁电式转速传感器的安装位置。试验台是以变频三相异步电机作为驱动源。传动系统由轴向柱塞泵、液压马达和其他控制阀组成。主要元件的参数如表1所示。

表1 主要元件参数表

图5 试验设备实物图

试验台液压驱动部分为变量泵4、变量马达11构成的典型闭式液压回路。其中,与变量泵同轴的补油泵5 是一个定量泵,当闭式传动系统压力低于补油压力时,补油泵会自动工作,通过补油单向阀7向低压侧补油,以保证传动系统油路稳定,同时补油泵为变量泵及变量马达提供控制油,补油泵的作用非常重要,在实物中,补油泵通常与变量泵整合在一起。冷却冲洗阀10 使回路中的部分油液流回油箱,起散热的作用。电磁比例溢流阀8 的作用为设定闭式液压回路的系统最高压力,当过载、系统压力超过设定压力时,高压腔油液通过比例溢流阀溢流,起到安全保护作用。转速转矩传感器3 的作用为实时测定变量泵和变量马达端所传递的转速和转矩。组合传感器9 可实时监测系统压力、流量、温度等信号[13]。

试验台液压加载部分为齿轮泵12、电磁比例溢流阀8 背压模拟加载构成的开式液压回路。加载齿轮泵12 与闭式回路中的变量马达11 通过可变惯量盘组以及制动器装置刚性连接。通过控制比例溢流阀8 的输入加载信号,使得齿轮泵12 出油口管路产生压力,从而在马达轴上产生加载力矩。电磁溢流阀13 在开式加载回路中起安全保护和设定系统最高压力的作用[14]。

3.2 试验结果分析

试验用柱塞泵的柱塞数为7,测速齿盘的齿数为60。设定配流盘正常状态下柱塞泵的工作压力为10 Mpa,控制油液温度为35±0.5℃,工作转速为1 200 r/min,对柱塞泵输入轴瞬时转速波动情况进行试验测试。然后把正常元件换下,换上配流盘磨损的故障元件,进行相同工况实验。

健康状态的斜盘式轴向柱塞泵缸体、配流盘表面形位公差、表面粗糙度及其它零件均正常。柱塞泵配流盘磨损如图7 所示。磨损的配流盘高、低压腔间密封区之间的磨损量为15 μm,其他零部件正常。

图7 柱塞泵配流盘磨损图

如图8 所示为正常工况柱塞泵转速阶次谱图,可见正常工况下,阶次谱图的主要成分为瞬时转速信号的1 倍频,与理论分析相吻合。当柱塞泵的配流盘发生磨损之后,故障工况柱塞泵转速阶次谱图如图9 所示,故障成分21 阶次突出,该成分为柱塞泵柱塞数的3 倍,可用于配流盘磨损的故障识别与诊断。

图8 正常工况柱塞泵转速阶次谱图

图9 故障工况柱塞泵转速阶次谱图

4 结论

本文的目的是解决液压系统中元件在变工况强噪声背景下,故障诊断异常困难的问题。针对传统振动信号对噪声敏感、测点布置影响大以及传递路径复杂等缺点,提出采用瞬时转速波动信号 作为监测量,获取元件的状态信息,提供了一种更合适的进行液压设备变速情况故障分析诊断的方法。

为了对液压柱塞泵的故障进行有效的诊断,论文提出了利用瞬时转速信号作为信息源的诊断方法,通过阶次域中的分析,验证了无为原理作为预处理方式的有效性。结果表明,配流盘磨损故障对应的瞬时转速波动的阶次为柱塞个数的3 倍频。