串联机器人模态仿真与实验

2023-11-16陈昊然段昊宇翔

陈昊然,张 宇,段昊宇翔,谢 康

(昆明理工大学 机电工程学院,云南 650500)

0 引言

工业机器人是一种由多种技术集成来满足实际加工和生产需求的工业装备[1-3]。因工业机器人具有较好的可编程性以及良好的适应性,使其已成为现代智能制造业不可或缺的重要装备[4]。近年来,串联机器人在工业生产中的地位逐渐提升,其在工业生产线的工作场景和内容较为复杂,这就对机器人的动态性能、刚度性能等方面提出了更高的要求[5-6]。因此,提高机器人的动态性能,对其满足高性能要求具有重要意义。

串联机器人一般利用交流伺服驱动技术,采用高精度、高刚度的谐波减速机,具有良好的低速稳定性和高速动态响应性[7]。机器人在工作过程中会产生振动,为研究其振动机理,准备对其进行振动与模态分析,进而对其使用过程产生的振动给出合理解释[8-11]。

目前,国内外研究模态特性的方法有很多,常见的有理论分析法、有限元仿真、实验模态分析等。时兆义等[12]对下肢外骨骼大腿机器人大腿进行了模态有限元分析,得到了大腿板的前四阶段固有频率和相应振幅。唐俊杰等[13]对含间隙可控式码垛机器人开展了动力学特性研究,经模态分析后得出了运动副间隙对固有频率和振动发散趋势的影响,针对现有问题提出了优化方案,进行优化设计后改善了其动力学特性。Ando等[14]提出了一种新型深海检测的机器人,利用模态实验测试获取了机器人的模态参数,根据测试结果分析其动力学特性。孙晨光等[15]选取了顺应性装配机器人的大臂,采用模态分析与拓扑优化相结合的方法对其进行优化,使优化后的机器人提高动力学性能的同时实现了轻量化。

在本文中,针对机器人某一固定位姿,结合模态基本理论,采用有限元仿真与锤击实验测试法相结合的方法对其进行模态分析。根据模态仿真分析与模态实验,得到了机器人在固定位姿下的前6阶模态振型与固有频率,对比仿真与实验结果,两者具有较高的拟合度,进而验证了三维建模与模态有限元分析的正确性。最后,根据实验与仿真结果,讨论了机器人动力学特性,结果显示了机器人具有良好的刚性和稳定性。

1 机器人本体描述及模型建立

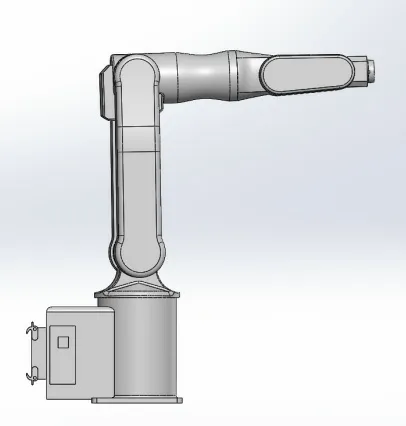

本文以自主研发的型号HW700机器人为研究对象,该机器人具有6个自由活动关节,串联装配。本体主要由底座、腰身、大臂、小臂关节、小臂、腕部以及末端执行器等构成。该机器人灵活度高,到达范围广,结构紧凑,管线内置,布局简单,对外界干涉小,可靠性高,可以在狭小空间灵活进行作业,可用于打磨、抛光、装配、搬运等低负载作业,采用EtherCAT总线型电机,重复定位精度±0.03mm。机器人本体质量约50kg,额定负载6kg,最大工作半径不低于700mm。机器人本体如图1所示。

图1 机器人本体

2 模态分析基本理论

模态分析是一种将振动理论应用于实践的分析方法,其目的是对机构进行动力学特性分析[16]。对于任意一个n自由度线性机械结构系统,其振动方程可以如下表示:

式(1)中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;f(t)为外部激励;x(t)为位移响应向量。

式(1)的拉氏变化为:

系统响应记为:

其中H(s)为位移传递函数矩阵。在模态理论中,H(s)可写为:

H(s)为对称矩阵,其第c行第r列元素可表示为:

式(5)和式(6)中:φci、φri为第i阶振型中的第c行第r列元素;与φci共轭;与φri共轭;si为频率;ki为模态刚度;mi为模态质量。

3 模态仿真分析

有限元法是将多种思想结合应用的数值计算方法,它可以将无限自由度问题离散为有限自由度问题,并依靠计算机来辅助实现数值求解,现已广泛应用于各个领域。因此,本文借助ANSYS Workbench对机器人进行模态分析,根据机器人本体结构,利用SolidWorks建立机器人的三维模型,关节装配完成后,选取机器人位姿一进行模态分析,位姿一如图2所示。

图2 机器人位姿一

3.1 三维模型的简化

由于机器人本体模型复杂,ANSYS Workbench建模功能具有一定的局限性,为了最大程度还原机器人结构,故采用SolidWorks进行三维建模。为有效提高有限元计算效率,需机器人结构中对结果影响不大的特征和部件予以忽略,从而提高网格划分质量和计算精度,简化后的模型如图3所示。

图3 机器人简化模型

3.2 模态仿真前处理

模态仿真分析前处理流程如图4所示。

图4 前处理流程图

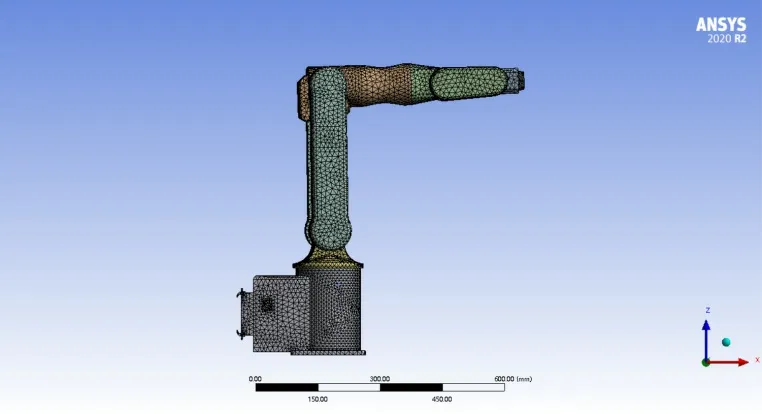

在ANSYS Workbench用户主界面中选择预应力模态分析,将机器人位姿一模型导入ANSYS Workbench中,定义部件材料为结构钢,屈服强度为250MPa,密度为7.85g/cm3,泊松比为0.269,弹性模量为206000MPa。打开模型后,在机器人底座与地面之间添加固定约束,并赋予其重力属性。为保证计算效率和精度,网格划分采用四面体单元,产生了224711个节点和146934个单元,划分结果如图5所示。

图5 机器人网格划分结果图

3.3 仿真结果与分析

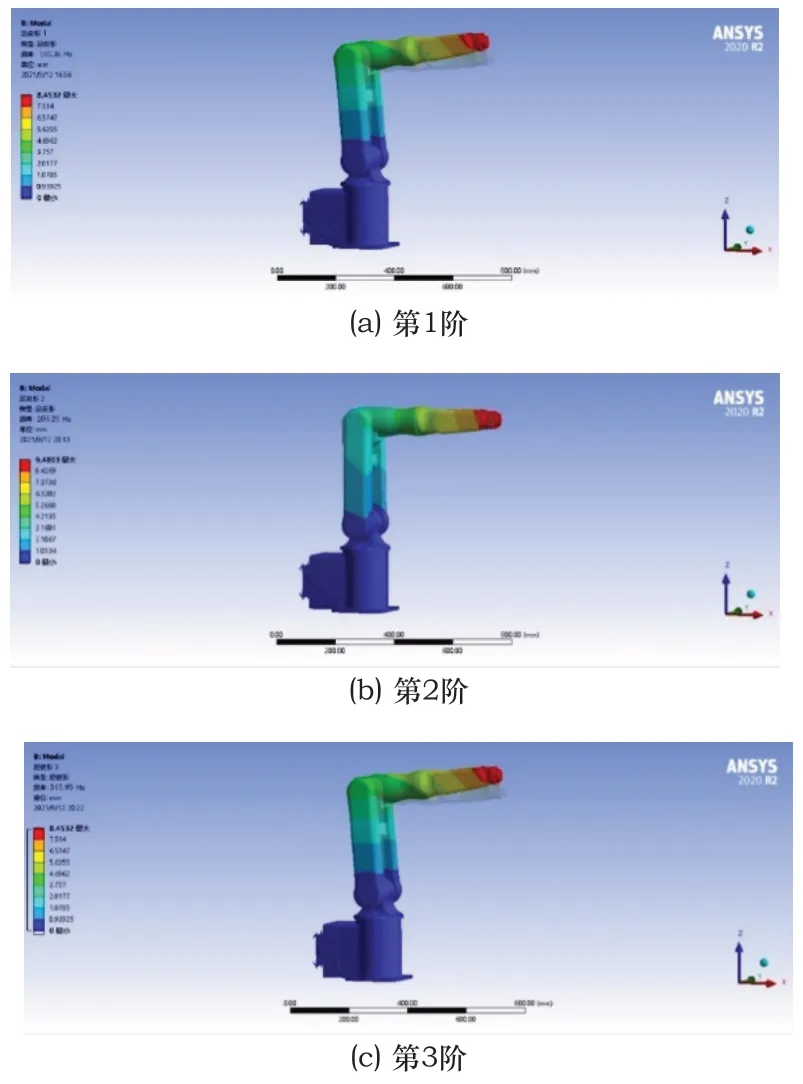

因HW700机器人具有6个自由活动关节,故只需分析前6阶模态即可。因受篇幅所限,这里只展示机器人在位姿一下的前3阶振型图,如图6所示,前6阶固有频率如表1所示。

表1 固有频率

图6 机器人在位姿一下的振型图

分析图6和表1可知,在模态仿真中,机器人的最低阶固有频率为105.36Hz,振型主要表现为大臂前后摆动、手腕上下摆动;第2阶固有频率为206.29Hz,振型主要表现为手腕左右摆动;第3阶固有频率为545.95Hz,振型主要表现为肩部与手腕俯仰;第4阶固有频率为667.65Hz,振型主要表现为大臂俯仰;第5阶固有频率为883.76Hz,振型主要表现为小臂上下摆动;第6阶固有频率为942.68Hz,振型主要表现为腰转部件和大臂转动。

4 模态实验分析

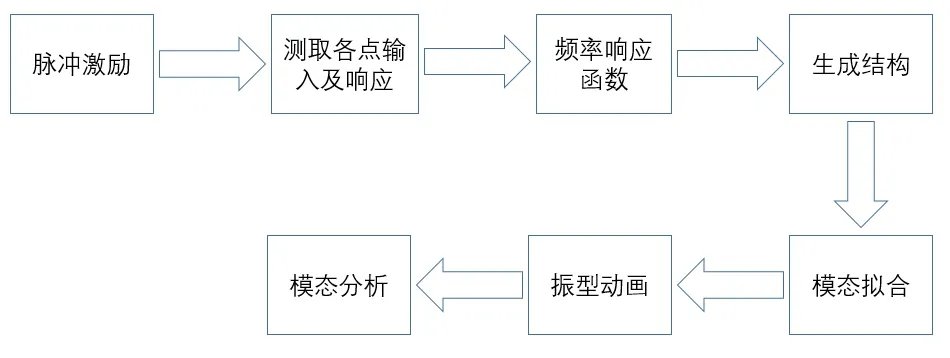

为进一步准确掌握机器人模态参数与特征,在现有实验条件下自主设计并搭建了模态实验测试平台,完成信号采集和信号分析任务为实验的两个基任务。在实验过程中,利用力锤依次敲击机器人各个布点以产生激励信号,加速度传感器进行信号响应与输出,LMS数据分析系统仪进行信号采集,安装在计算机LMS Test.Lab 17软件对采集的信号进行识别与分析。模态实验流程图如图7所示。

图7 模态实验流程图

4.1 实验目的及条件

实验目的:

验证三维建模和模态仿真的正确性;

进一步准确了解机器人的振动特性。

实验对象:HW700型六自由度串联机器人。

实验仪器:LMS数据分析系统仪、力锤、三个单向加速度传感器、一个三向加速度传感器、计算机。

4.2 实验方案和过程

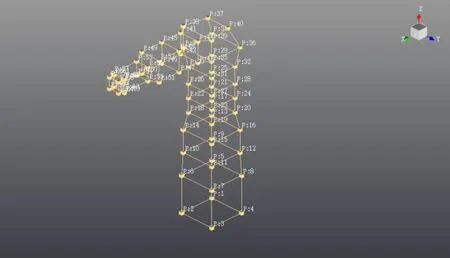

建立模型:机器人在位姿一下,根据其本体实际结构,在各连杆上布置均匀且数目合适的测点,将其简化为如图8所示的线框图。在LMS Test.Lab 17软件中建立模型时,一共布置了68个结构特征测点,点的位置和顺序分别为移步敲击的位置和顺序。

图8 机器人测点分布图

传感器的布置及测试连接:分别在点18、31、49处固定布置一个单向加速度传感器,在点65处固定放置一个三向加速度传感器。完成传感器布置后,进而完成数采前端连接,振动测试连接如图9所示。

图9 振动测试连接图

通道设置:实验测试一共含7条通道,其中,Input1为力锤输入通道,将其定义为参考通道;三向加速度传感器含3个通道,分别为Input2、Input3、Input4;Input5、Input6、Input7分别为布置在点18、31、49处的单向加速度传感器对应的通道。在Channel1的Groupld中定义力锤和加速度计的测量类型为vibration。在Direction中设置测点所测振动的方向,参考模型坐标系后设定Input2的方向为+Z;Input3的方向为-Y;Input4的方向为+X;Input5的方向为+Y;Input6的方向为-X;Input7的方向为+Y。7个通道的传感器类型均为ICP,其中,力锤的灵敏度值为102.9mv/g;三向加速度在X、Y、Z上灵敏度值分别为23.73mv/g、24.38mv/g、25.29mv/g;三个单向加速度传感器型号一致,灵敏度值均为100mv/g。

锤击示波:定义波的带宽为4096Hz,频率分辨率为4Hz;随后在进行通道增益的过程中,对机器人进行了3次均匀力度大小的锤击,为此,保证系统能确定一个合适的量程范围以得到更精确的结果。

锤击设置:首先是进行触发级设置,用均匀大小力锤击机器人,可以看见脉冲后点击应用建议值确定触发设置,其中,输入量程为10V,触发电平为0.0124V,预触发极时间为0.009s。其次是进行带宽设置,用均匀大小力对机器人进行两次锤击后确定带宽选取值为1600Hz。随后是进行加窗设置,主要步骤为点击测量,锤击机器人,停止测量,停止测量后选用信号衰退至100%的软件建议值。最后是进行驱动点设置,因该测量方案含6条加速度传感器通道,因此,设置了6个最佳激励点,每个最佳激励点的确定分别进行了两次锤击。

测量:设置每个布点测量的平均次数为2次,每一次均为自动接受。为达到良好的实验效果,设置了自动拒绝过载激励和双击。完成所有设置后即可进行测量,主要步骤为:选择激励点(为拟合每个关节的实际旋转方向,需依次设定每个点对应的敲击方向);点击Start开始;接受测量结果;循环以上操作进行逐点测量。机器人模态实验测试如图10所示。

图10 机器人模态实验测试图

4.3 实验结果与分析

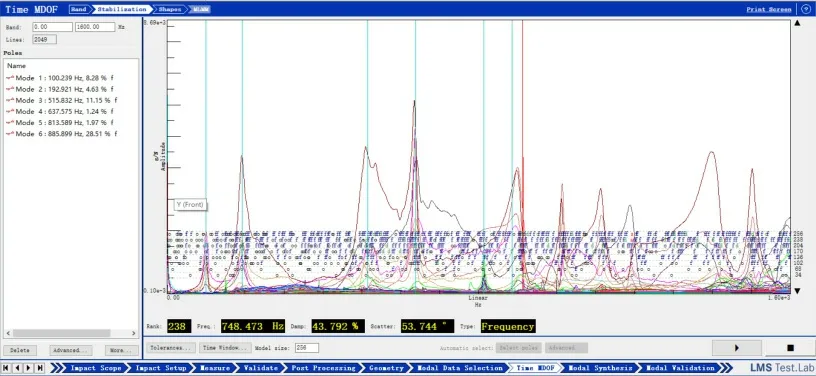

实验数据采集完成后,选取所有的模态数据进行分析,分析频段选择0~1600Hz,调整模态阶数为256,在有明显峰极的的地方选取极点,和仿真一样选取6个极点,机器人稳态图如图11所示,固有频率如表2所示。

表2 固有频率

图11 机器人稳态图

分析图11和表2可知,在实验中机器人的最低阶固有频率为100.239Hz;第2阶固有频率为192.921Hz;第3阶固有频率为515.832Hz;第4阶固有频率为637.575Hz;第5阶固有频率为813.589Hz;第6阶固有频率为885.899Hz。其中,第1、3、4、6阶模态振型结果与仿真略有差异,第2、5阶模态振型与仿真结果完全一致。

4.4 仿真与实验结果对比分析

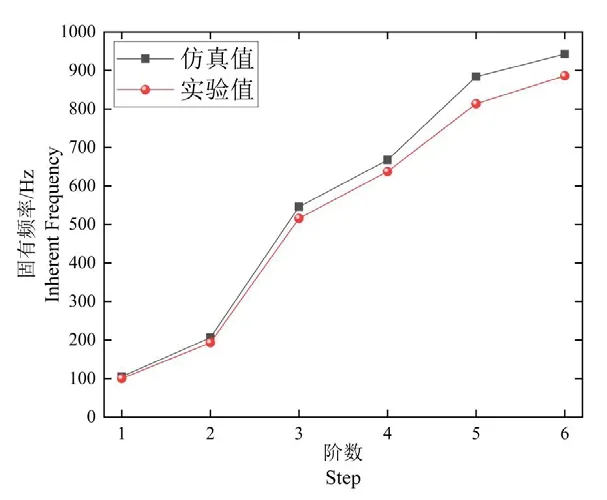

结合以上仿真与实验结果,可对机器人模态参数进行对比分析,参数对比如图12所示。

图12 仿真与实验模态参数对比图

分析表3可知,机器人在位姿一下,仿真与实验所获得的机器人前6阶模态参数走势大致相同,两者具有较高的拟合度,可作为相互补充。仿真测得的最低阶固有频率较于实验所测的误差率为5.1%;仿真测得的第2阶固有频率较于实验所测的误差率为6.9%;仿真测得的第3阶固有频率较于实验所测的误差率为5.8%;仿真测得的第4阶固有频率较于实验所测的误差率为4.7%;仿真测得的第5阶固有频率较于实验所测的误差率为8.6%;仿真测得的第6阶固有频率较于实验所测的误差率为6.4%;结果误差在可容范围内,实验结果验证了三维建模与模态有限元分析的正确性。在实验结果中,机器人基频为105.36Hz,达到了较高水平,显示出机器人整机具有良好的刚性和稳定性。利用仿真与实验的手段相结合,有效改善了模态参数获取繁杂的问题,准确掌握机器人的振动特性为今后对机器人进行振动故障诊断以及结构优化设计提供了重要依据。

5 结语

在本文工作中,结合机器人本体结构,利用SolidWorks建立机器人的三维模型,为提高模态有限元分析效率,对机器人进行了合理简化,进行关节装配后,将其调整为位姿一的姿态。针对机器人在位姿一下,本文将有限元仿真与锤击实验测试相结合的方法对其进行了模态分析。通过模态仿真与实验,得到了机器人前6阶模态振型与固有频率。在实验结果中,机器人的基频为105.36 Hz,达到了较高水平,显示出机器人整机具有良好的刚性和稳定性。对比分析仿真与实验结果,结果误差率最高为8.6%,两者具有较高的拟合度,可作为相互补充,有效验证了三维建模的正确性,并改善了机器人模态参数获取繁杂的问题。准确获取机器人参数,明确机器人整体动态特性,合理评价机器人工作性能,对今后对机器人进行振动故障诊断以及结构优化设计研究具有重要意义。