基于环己酮路线制备ε-己内酯工艺研究进展及工艺安全分析

2023-11-15王洪宇

王洪宇

(1.化学品安全全国重点实验室,山东青岛 266104 2.中石化安全工程研究院有限公司,山东青岛 266104)

0 前言

ε-己内酯是一种绿色无毒且应用广泛的有机化学中间体,作为高性能聚合物合成单体,主要用于自聚合成聚己内酯(PCL)及相关脂类共聚高分子聚合物[1]。PCL是一种可完全降解的高分子材料,具有良好的热塑性、成型加工性、以及生物相容性和独特的渗药性,可制成多种用途的环保塑料,且在医用材料领域应用广泛[2]。ε-己内酯下游产品聚己内酯多元醇可与二异氰酸酯反应制备得到高性能材料聚氨酯,可用于合成汽车涂料、鞋底料以及胶黏剂、弹性体等。ε-己内酯与丙交酯或乙交酯的共聚物可作为手术缝合线、可降解医用绷带及生物降解塑料袋等[3]。此外,ε-己内酯可溶解树脂,改善树脂的透明度、增加光泽度、降低粘性等。

ε-己内酯产业虽已历经数十年发展,但其生产工艺仍被少数发达国家所垄断,我国ε-己内酯绝大部分依赖进口。近年,ε-己内酯价格飞速增长,随着国内ε-己内酯产业链的拓展,开发我国自主的ε-己内酯工业化工艺路线已迫在眉睫。

1 ε-己内酯合成工艺路线简介

ε-己内酯合成工艺分为环己酮路线和非环己酮路线[4]。其中环己酮路线根据氧化剂种类不同,可分为过氧酸氧化法、氧气氧化法、双氧水氧化法及生物氧化法等;非环己酮路线则由己二酸、己二醇出发经6-羟基己酸分子内缩合制得ε-己内酯结构。其中,环己酮氧化法利用Baeyer-Villiger(BV)氧化过程将环己酮氧化后重排获得ε-己内酯,工艺路线较成熟,也是目前工业上生产ε-己内酯最有效的方法。

BV氧化过程是指将直链酮或环酮氧化成相应的酯或内酯的有机合成反应,即酮类在氧化剂的作用下,将氧原子插入至羰基与邻近羟基之间,可获得相应的酯类,所提及的氧化剂通常为过氧酸和过氧化氢。Baeyer,等[5]在1899年首次选择过硫酸钠和浓硫酸为氧化剂将薄荷酮氧化成相应的内酯,该法合成的内酯收率高且质量好,从此BV氧化反应被应用于有机合成领域,主要用于有机中间体和高分子材料单体的合成。该过程可用于酯类化合物的合成,具有以下优点[6]:①过氧化物仅氧化酮羰基,其它不饱合键不受影响(如C=C双键);②通过可迁移基团的手性与迁移性有效定向合成产物;③多种氧化剂(如过氧酸、H2O2、O2及烷基过氧化物)和酸性催化剂均可用于该反应;④适用于多种含碳化合物的氧化反应,如环酮氧化成内酯、醛氧化成羧酸和二酮氧化成酸酐等。

2 基于环己酮路线的ε-己内酯制备方法

2.1 过氧酸氧化法

以环己酮为原料生产ε-己内酯工艺路线中,过氧酸氧化法是最为经济的方法,所采用的脱水剂和溶剂均能循环使用,绿色无污染且成本低,在一定程度上也降低了安全隐患。

新兴铸管股份有限公司(1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24)

2.1.2 过氧酸直接氧化环己酮制备ε-己内酯

过氧酸氧化法是经BV氧化反应将环己酮氧化成ε-己内酯的方法,其反应机理是由Griegee提出的,反应过程中过氧酸为氧化剂[7],如图1所示。

图1 过氧酸氧化环己酮制己内酯反应机理

反应具体包括4步:①过氧酸攻击环己酮羰基中的碳原子进行亲核加成得到四面体中间体;②中间体中的过氧键发生断裂,并脱去一分子过氧酸对应的羧酸,形成氧正离子中间体;③发生重排得到相应的碳正离子中间体;④氢离子离去,得到ε-己内酯。重排反应是速控步骤,基团迁移的难易程度是反应的关键。通常认为稳定正电荷能力越强的基团越先迁移。除电子效应外,中间体构象的稳定性及空间效应都会影响基团的迁移能力。

2.1.1 反应机理

过氧酸氧化环己酮合成ε-己内酯工艺中常用的过氧酸种类有短链脂肪族过氧酸、芳香族过氧酸以及三氟过氧乙酸等。其中,三氟过氧乙酸在BV氧化反应中副产三氟乙酸,易导致ε-己内酯发生开环聚合,大规模使用时成本较高,不适于工业化应用。芳香族过氧酸可在较低的温度下高产率合成ε-己内酯,但该工艺后续分离过程繁琐,目前仍停留在实验室研究阶段。Kaneda,等[8]以过氧苯甲酸为氧化剂、水滑石为催化剂,1,2-二氯乙烷为溶剂进行多种酮类的氧化反应。催化剂制备过程中,通过改变类水镁石层中阴阳离子种类来调控水滑石的碱度与层间距。优化后的催化工艺酯收率在75%~99%。

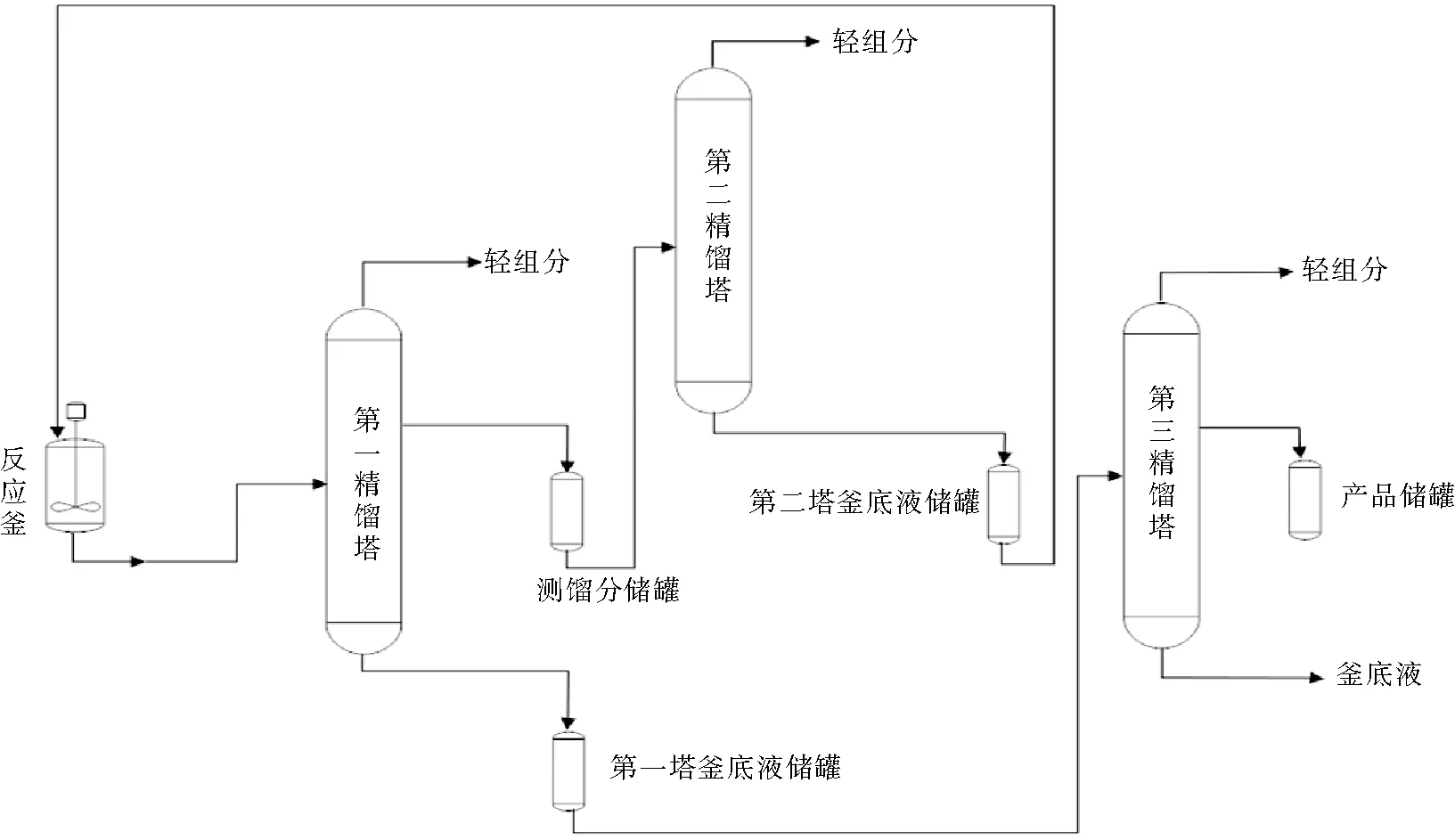

采用短链脂肪族过氧酸作为氧化剂,成本低,过程易控,低温下不易分解,环己酮可完全转化,粗己内酯后续可经精馏塔分离,适于大规模工业化生产。其中,短链脂肪族过氧酸中过氧乙酸和过氧丙酸易合成且沸点低,较易分离,常用于ε-己内酯合成。19世纪60年代,美国联碳公司采用过氧乙酸为氧化剂,环己酮为原料,丙酮或乙酸乙酯为溶液,合成ε-己内酯,收率高达90%,实现工业化规模生产[9]。日本大赛璐集团是亚洲最大的ε-己内酯生产企业,产能约5×104t/a,其采用流动式反应器进行连续式ε-己内酯合成,设计的三塔分离工艺,如图2所示。通过压力与温度的合理匹配,在第一塔塔顶脱除溶剂轻组分,并在第三塔塔顶高真空度下得到ε-己内酯。该工艺生产效率高,拓宽了过氧酸的应用浓度范围。利用先进的精馏提纯技术,获得高品质的ε-己内酯产品。该亚洲企业是我国主要的ε-己内酯供应来源。

图2 日本大赛璐集团制ε-己内酯工艺流程[10]

此外,较多文献也报道以硼酸为催化剂,有机酸先经双氧水氧化合成过氧酸,再氧化环己酮制备ε-己内酯过程。硼酸作为弱酸,催化制备得到的过氧酸无需将催化剂分离,带至下游ε-己内酯制备过程中产生的副产物较少,降低了生产成本。周小文,等[11]发明了一种连续制备ε-己内酯的方法,在反应精馏塔中进行负压操作,硼酸催化过氧酸合成,塔顶馏出有机相与水相,塔釜得到含有过氧酸、有机酸、有机溶剂和硼酸的过氧酸溶液,将上述溶液与环己酮混合后加入至搅拌釜中,逐级溢出,最终得到ε-己内酯溶液。稻叶悠纪夫,等[12]也将有机酸和过氧化氢在硼酸催化下反应首先得到“过氧酸粗溶液”,随后进入ε-己内酯制备单元加以利用,对于上述间歇工艺,物料的加入与放出、升温与降温都需要占用生产时间,严重降低了生产效率。而且,ε-己内酯在强酸与水存在的溶液中极不稳定,易发生水解开环,故所合成的过氧酸必须无水,而此工艺需使用高浓度双氧水,国外一般采用70%~90%的双氧水制备过氧酸,这无疑增加了燃爆风险,从而增加了产品分离和有机物回收再利用的生产成本,因此该工艺仍需进一步研究改进。

2.1.3 酸酐间接氧化环己酮制备ε-己内酯

与过氧酸路线相似,实验室研究中也常采用酸酐与双氧水反应合成目标过氧酸用于制备ε-己内酯。丁颂东,等[13]采用30%双氧水在冰水浴中与乙酸酐反应,无需催化剂,控制反应温度低于20 ℃合成过氧乙酸,向上述反应液中滴加环己酮,后经氯仿萃取、减压蒸馏获得产率37%的ε-己内酯。南爱斌[14]在低温条件下采用过氧化氢氧化醋酸酐合成过氧乙酸,利用含水的过氧酸物料氧化环己酮合成ε-己内酯,过氧酸中间物无需除水,从而提高了工艺安全性,该工艺对原料配比、反应时间、反应温度、催化剂用量等因素进行优化,优化后环己酮转化率为92%,ε-己内酯收率达80%。胡万鹏,等[15]利用微反应器强化醋酸酐与过氧化氢混合,反应温度为10~70 ℃,停留时间为2~10 min,合成出质量分数为5%~30%的过氧乙酸,该法生成的高浓度过氧酸不含水,可以稳定暂存和使用。通常,醋酐路线反应放热剧烈,且反应过程中可能生成危险的二酰基过氧化物,导致反应失控,故从安全角度考量,该法不如过氧酸路线稳定安全。

“提高果品质量,打造过硬品牌,是促进林果产业高质量发展的重要支撑,也是帮助果农增产增收、实现共同富裕的重要保障。”商黎英表示,本次大赛为广大果农搭建了一个相互了解、相互交流、相互学习的平台,希望广大果农能以此为契机,牢固树立科技兴农、品牌兴农的意识,提高果品质量、打造过硬品牌,坚持标准化生产、品质化管理、品牌化运作,依靠科技创新提质增效,瞄准市场需求做精做强,努力打造全国知名的威县特色农产品品牌。

综上所述,过氧酸作为氧化剂氧化效果较优,但过氧键长而弱,稳定性较差,遇热及金属杂质易分解,不适合长期贮存;过氧酸在制备、运输及使用过程中均存在较大的安全隐患,极大限制了其在工业生产中的应用,需进一步通过反应强化与过程强化等手段完善过氧酸制备过程,开发高效的无水过氧酸安全制备技术是该领域的研究重点。

2013年,江苏飞翔化工股份有限公司与中山大学开发了分子氧氧化路径新方法[37]:以Mg、Sn卟啉化合物为主催化剂,以分子筛或Fe、Mn、Co等金属氧化物为助催化剂,苯甲醛为牺牲剂,采用氧气氧化环己酮合成ε-己内酯,金属卟啉类催化剂可活化氧分子,且自身亦可形成高价活性物,具有强氧化性能,分子筛等助催化剂可增强酮羰基碳原子的正电性,促进分子氧与羰基氧发生络合反应,有利于ε-己内酯合成,该过程极大降低牺牲剂苯甲醛用量,同时也缩短了反应时间。

2.2 双氧水氧化法

双氧水作为清洁类的氧化剂,理论上其氧化环己酮制备ε-己内酯副产物仅有水,无污染且后处理简单,是一条绿色的化工工艺路线,受到人们的持续研究与关注。浓度较低的双氧水由于氧化能力较弱,需合理引入酸性催化剂以提高催化活性,酸性催化剂主要包括Sn基金属氧化物、Sn掺杂分子筛和其它金属氧化物等,酸性催化剂的引入开拓了BV氧化反应的工业化应用前景。

2.2.3 其它催化剂

2.2.1 Sn基催化剂

Sn基金属氧化物在环己酮体系的BV氧化反应中表现出较高的催化性能,学者针对制备方法、催化剂结构及活性物种等问题开展研究。李竑樾,等[16]采用共沉淀法制备负载型催化剂Mg-Sn/TS-1用于ε-己内酯合成。以双氧水为氧源,确定了最优的双金属氧化物摩尔比及负载量,活性组分可均匀负载于TS-1表面,此时环己酮转化率可达91.3%,ε-己内酯选择性为95.5%。王媛媛,等[17]将共沉淀法与水热合成法相结合合成Mg-Sn双金属氧化物催化剂。以十六烷基三甲基氯化铵为模板剂所合成的催化剂结构更加稳定,颗粒分散度较高,催化效果最佳:环己酮转化率达89.6%,ε-己内酯选择性为92.3%。

2.2.2 Sn掺杂分子筛

2015年东京警视厅的数据显示,一年中有1.3998万人借钱,借出去的金额为688.7346万日元(约40万元人民币),归还率是78.6%,这一数据比2009年的64.3%有了很大进步。但是,也可以看出,超过20%的人,还是借钱没还。

Sn掺杂分子筛具有Lewis酸性位,在BV氧化反应中应用广泛。Corma,等[18]通过水热合成法制备了不同Sn含量的Sn-MCM-41介孔分子筛催化剂,并以35% H2O2为氧源,甲基叔丁基醚为溶剂,56 ℃下催化氧化环己酮合成ε-己内酯。随着分子筛中Sn含量的增加,环己酮的转化率逐渐升高,同时ε-己内酯选择性维持在95%。当碳碳双键存在时,该催化剂选择活化酮羰基,增强羰基碳原子的正电性,从而促进H2O2对其亲核攻击。Snβ分子筛是应用于H2O2氧化酮类的BV氧化反应中最有效的非均相催化剂之一。由于呈现Lewis酸性的活性位点SnIV作用并活化底物的羰基,致使该反应选择性较高。Conrad,等[19]报道了Snβ催化H2O2氧化环己酮的BV氧化反应竞争吸附的影响,通过改变分子筛结构中的硅醇含量,制备一系列Snβ分子筛,结合红外及水吸附量量化催化剂的亲水性,实验结果表明,通过后处理脱铝方式制备的Snβ催化剂具有适宜的亲水性,导致催化剂具有较高的催化活性。Yang,等[20]制备的含Sn介孔硅球在H2O2氧化金刚烷酮的BV氧化反应中表现出高活性,这得益于四面体Sn物种在介孔通道中高度分散,最优条件下金刚烷酮转化率可达100%,所制硅球强度高,催化反应5次后形貌保持完整,经简单过滤即可分离,此材料也可向ε-环己酮氧化方向拓展应用。

边界层采用YSU方案,陆面过程及长、短波辐射方案分别为:5层热力辐散方案、RRTM方案和Dudhia方案。36 km和12 km均采用Lin微物理方案和Kain-Fritsch积云对流参数化方案。

除Sn作为活性金属外,其它金属氧化物、腈类体系也表现出优异的催化性能。朱倩倩,等[21]以Mg(NO3)2·6H2O为前驱体,采用沉淀法制备得到MgO催化剂。MgO颗粒尺寸随着焙烧温度升高从9.53 nm增至29.49 nm。600 ℃下焙烧2 h制得的催化剂氧化性能最佳:70 ℃反应6 h获得环己酮转化率达95.2%,ε-己内酯收率为83.1%。采用原位红外光谱验证了环己酮氧化过程为过氧缩酰胺反应路径。Ghosh,等[22]以十六烷基三甲基溴化铵为阳离子,表面活性剂经水热路径合成Ag/WO3纳米棒,TEM表明材料为类棒状结状,Ag颗粒尺寸为2~7 nm,负载于单斜向WO3载体表面,在H2O2氧化环己酮反应中,80 ℃下环己酮转化率为97%,ε-己内酯选择性为99%,为活性能够保持需重复使用5次,该催化剂也可应用于其它酮类氧化反应。Li,等[23]以SBA-15与CNK-3为模板剂,制备得到高度有序二维六边形结构的介孔MgO,通过控制水热温度调节介孔尺寸,大孔MgO具有更多的碱性位点,以苯甲腈和1,4-二氧六环为溶剂,70 ℃下反应8 h,环己酮转化率为90.5%,ε-己内酯选择性为100%,较大的介孔孔径更有利于反应物扩散至活性位,适宜的碱度促进了氢过氧化物及碳化物中间体的形成,从而提高了催化性能。

壳聚糖是一种具有独特功能特性的天然阳离子聚合物,是由自然界中广泛存在的甲壳素经过脱乙酰作用得到的,主要由D-氨基葡萄糖通过β-1,4-糖苷键连接而成。大量研究表明壳聚糖在食品、化工、医药及农业领域都有广泛的应用,但由于壳聚糖的分子量较大,只能溶于某些酸性溶液中,阻碍了壳聚糖的有效利用。壳寡糖又名壳聚寡糖,是壳聚糖经壳聚糖酶降解后的产物,具有分子量低,溶解性高,更容易被生物体吸收等特点,壳聚糖某些特殊功能只有将其降解成壳寡糖才能表现出来。

综上所述,在工业化生产中,低浓度双氧水作为氧化剂存在以下的缺点:①浓度低氧化能力相对较弱,必须配合引入催化剂活化底物才能氧化酮类化合物;②原料水与生成水,会导致内酯发生开环水解,生成6-羟基己酸或己二酸,这将进一步引发己内酯发生聚合;③氧化反应的温度过高,或催化剂带入杂质,则H2O2会快速分解产生大量自由基和氧气,增加了燃爆分险也降低了H2O2的有效利用率。所以,氧化反应过程需保持原料及装置无金属杂质,合理匹配系统压力,控制双氧水浓度,使反应安全平稳顺利进行。

2.3 氧气氧化法

氧分子是一种安全性高、价格低廉且对环境污染小的绿色氧化剂。因氧分子的氧化能力较弱,且O-O键较稳定,很难将其活化。故将其应用于BV氧化反应中需以醛类作为共氧化剂促进酮类转化为酯。醛类首先被氧气氧化成相应的过氧酸,过氧酸作为强氧化剂将酮类选择性氧化成相应的酯或内酯。

(4)台阶爆破的最大一段起爆药量,除有特殊要求外应不大于300kg;邻近设计建基面和设计边坡的台阶爆破以及缓冲孔爆破的最大一段起爆药量,应不大于100kg。

2.3.1 Sn基金属氧化物

糖尿病对患者的身体以及心理的影响是十分巨大的[1]。本次研究为了分析研究在老年糖尿病患者中,实施心理护理干预对患者的焦虑抑郁情绪的影响,特选取我院80例患者进行研究,报道如下。

以金属氧化物为催化剂,学者们开展了广泛研究。Ma,等[24]制备了混合金属氧化物催化剂Fe-Sn-O应用于氧气、苯甲醛体系,催化环己酮BV氧化过程制备ε-己内酯,Fe-Sn-O催化剂具有四角形谷物状结构,颗粒尺寸为29.3 nm,小试放大后,环己酮转化率仍高达96.7%,ε-己内酯收率为96.5%,催化剂循环使用5次后活性无明显下降。Liu,等[25]通过蒸气自组装方法制备了Sn物种掺杂含量更高的介孔Sn-TiO2催化剂,应用于分子氧氧化环己酮的BV氧化反应。有序介孔的锐钛矿TiO2经乙二胺处理后具有更好的热稳定性,这是由于乙二胺将TiO2覆盖,抑制其生长,这有利于更多的Sn物种进入TiO2骨架,多种表征表明:乙二胺预处理后,更多四面体形态的Sn物种与TiO2结合,导致催化剂具有更多的Lewis酸量。Liu,等[26]以聚乙烯吡咯烷酮(PVP)为分散剂利用溶胶凝胶法制备了Sn-Ti微球,考察其在环己酮BV氧化反应中的催化性能,PVP作为稳定剂与分散剂能够调节钛、锡前驱体在乙醇中的水解速率,抑制聚合反应发生,十六烷基胺作为沉淀加速剂和形貌控制剂通过增强氢键的相互作用力促进球体形成,催化剂MTS-12表现出最优的催化活性:在O2、苯甲醛体系中,环己酮转化率为97.8%,ε-己内酯选择性为98.2%。该催化剂拥有更多的活性位点与更短的扩散孔道,此设计可为工业化催化剂构筑提供理论参考。

2.3.2 介孔材料负载型催化剂

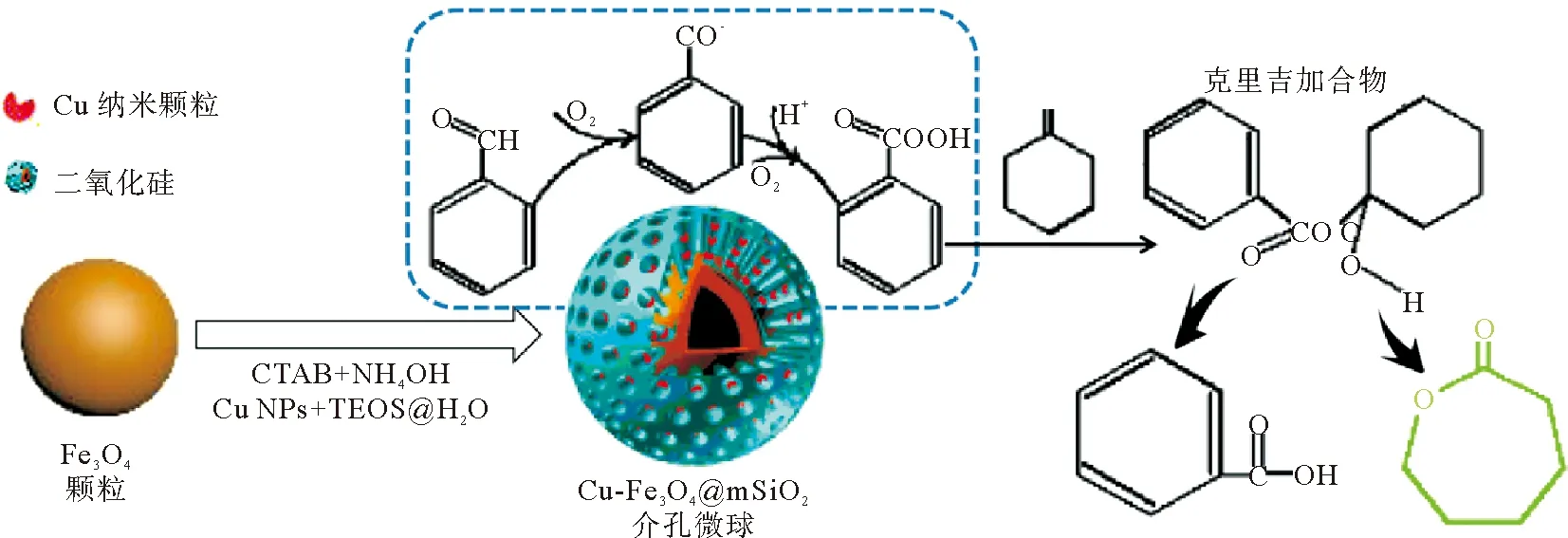

在介孔材料改性方面,Kawabata,等[27]采用水热合成法与模板离子交换法制备了Fe基介孔硅MCM-41催化剂,铁含量可高至1.8%。通过XPS、Mössbauer、XAFS等多种表征手段证实:水热合成的Fe-MCM-41-DHT催化剂中的Fe物种以四面体形式配位,而离子交换法制备的Fe物种以八面体配位形式为主。前者表现出更优异的催化性能:在O2、苯甲醛体系中,环己酮转化率达85%,产率达77%。Kaneda,等[28,29]研究发现四氯化碳的引入在40 ℃下会促进氧气氧化酮类得到高产率的酯和内酯。此外,苯甲酰氯的加入可在进一步提高反应效率的同时,将反应温度降至20 ℃,反应5 h,环己酮转化率为100%,ε-己内酯产率为82%~90%。苯甲酰氯可以促进苯甲醛氧化生成过氧苯甲酸,其在反应过程中可完全转化为苯甲酸,不会造成分离困难。针对此研究,他们制备了一系列多金属水滑石,包括Mg、Al、Fe和Cu元素等,以1,2-二氯乙烷为溶剂,经Fe、Cu置换得到催化剂Mg-Al-Fe和Cu-CO3水滑石在催化氧化环酮到相应内酯反应中表现优异,环己酮转化率为92%,ε-己内酯产率为83%。Zheng,等[30]通过两步直接水热合成法制备出Cu修饰Fe3O4负载型介孔硅球磁性催化剂Cu-Fe3O4@mSiO2,如图3所示。

图3 Cu-Fe3O4@mSiO2催化环己酮反应路径[29]

在空气、苯甲醛体系中,环己酮转化率大于99%,ε-己内酯选择性为99%,以混合酮为反应物,该催化剂对小分子酮类的催化转化效果更佳,环己酮转化率为80%,这得益于催化剂孔道的择形作用,且介孔空间提高了传质效率。同时,Fe-Cu复合氧化物活性位的形成活化酮羰基。Zang,等[31]通过直接水热合成法制备不同Cu负载量的Cu-MCM-41负载型催化剂,以苯甲醛为牺牲剂,反应3 h,环己酮转化率最高达99%,相应的ε-己内酯选择性达100%,催化剂重复利用3次无明显失活现象。表征结果表明,进入分子筛骨架中独立的Cu2+物种是催化活性位,二级孔有利于反应物与产物的扩散,催化活性高,且苯甲醛作为牺牲剂用量少,使该体系在经济与环境友好性上考量优势显著。

综上所述,以分子氧为氧化剂进行BV氧化过程合成ε-己内酯工艺条件温和,操作安全性高,选择性高,具有一定的工业应用价值。但以醛类作为牺牲剂,反应后副产有机羧酸,且羧酸沸点较高,接近己内酯,为后期精馏分离和提纯带来困难。此外,从经济角度考量,醛类作为牺牲剂额外增加了生产成本。针对特定反应进行高效催化剂开发,从根本上提高反应进程是该工艺路线研发的关键。

2.4 生物氧化法

自然界中的鲍曼不动杆菌、节杆菌、诺卡氏菌等细菌存在于多种生物体内,其含有可完成BV氧化反应过程的生物转化酶[32]。它们可以利用空气氧作为氧化剂直接氧化酮类化合物获得酯或内酯,其中一个氧原子进入酯类分子,另一原子氧生成水脱除,此类酶被称为BV单氧化酶。能够催化氧化环己酮生成己内酯的酶称为环己酮单氧化酶,其由还原酶(NADPH)和氧化酶(黄素腺嘌呤二核苷酸)两部分组成[33]。催化氧化机理[34]如图4所示。

图4 单氧化酶催化氧化反应机理[34]

还原酶NADPH首先与氧化酶黄素腺嘌吟二核苷酸反应,将氧化酶还原;还原后的黄素腺嘌呤二核苷酸与氧气接触形成过氧化物中间体;此过氧化物氧化环己酮经BV氧化反应重排后得到己内酯,羟基黄素脱水后重新回至初始还原酶NADPH状态。Li,等[35]开展类似研究,利用可见光催化环己烷发生连串反应直接生成ε-己内酯:①环己烷在Au-TiO2或g-C3N4上发生光催化反应,以O2为氧源,生成环己酮与水,考察了反应时间、光强度、反应物浓度对环己酮含量的影响,确定最佳工艺条件;②在生物催化阶段,环己酮在环己酮单氧化酶与还原酶NADPH作用下生成己内酯,最高转化率达41%,最优光强度为149 μW/cm2。

综上所述,生物氧化法有选择性好、效率高等优点,具有良好的应用前景。但生物酶受应用环境影响极大,对反应温度、酸碱性有一定的应用范围,易失活。寻找合适的生物酶或微生物与目标反应相匹配是反应的关键,此研究仍处于探索阶段。

3 国内外工业化研究进展

3.1 国外工业化研究进展

在ε-己内酯工业化进程中,通常以环己酮为底物,低碳饱和过氧酸作为氧化剂合成己内酯,此氧化剂由相应的有机酸与双氧水反应经硫酸催化制得。其中,过氧乙酸合成ε-己内酯路线成本较低,后处理分离工艺简单,是目前工业化生成的主要路线,在国外已实现大规模商业化生产。

过氧酸的合成与己内酯的生产密切相关,由环己酮为原料生产己内酯工艺路线中,过氧酸间接氧化法是最为经济的方法,所采用的脱水剂和溶剂均能循环使用,绿色无污染且成本低,在一定程度上也降低了安全隐患。国外采用过氧酸间接氧化法生产己内酯的企业主要有Ingevity、巴斯夫、日本大赛璐集团、陶氏化学及美国UCC公司[9]。瑞典柏斯托公司曾是最大的己内酯生产企业,产能约6×104t/a。2018年12月,其将己内酯业务包括沃灵顿的生产基地一同出售给Ingevity。日本大赛璐集团是亚洲最大的己内酯生产企业,产能约5×104t/a,其采用过氧酸氧化法结合先进的精馏提纯技术,获得高品质的己内酯产品,是我国主要的己内酯供应来源。

3.2 国内工业化研究进展

南通醋酸厂在20世纪70年代建成50 t/a的己内酯生产中试装置[36]。制作过程为以空气中的氧为氧源,氧化乙醛得到乙醛单过氧乙酸酯(AMP);在乙酸乙酯中,利用AMP氧化环己酮得到ε-己内酯,精馏分离可获得收率为45%的ε-己内酯。但AMP作为氧化剂结构不稳定,20 ℃下易发生剧烈分解爆炸,具有极高危险性,该项目因爆炸事故停产。

4)企业效益的提升:在流程再造和大数据分析平台的基础上,促进职能变革、提高业务效率、推动体制创新、降低或杜绝安全生产事故,最终提升企业效益。

赵某散步时和刘某家的狗迎面相遇,刘某的狗突然蹿至赵某身后咬了一口,事后,赵某经就医治疗共花费数千元。经过民警调解,双方未达成一致意见,故赵某将刘某诉至法院,要求其赔偿医疗费等各项费用共计3000余元。

他们如演戏排练那样逐句对好后,分别去正丰街和十六铺的两部电话上,按刚才“排练”的你讲我听、我讲你听复述一遍。现场验证,确实是在与朋友、邻居说话,这才相信电话的神奇功能是真的。

我国在无水过氧酸-己内酯合成领域研究起步较晚,国内一般采用双氧水间接氧化法制备无水过氧酸,再利用其氧化环己酮制备ε-己内酯。该路线借鉴日本宇部20世纪末提出的弱酸催化工艺[12],弱酸硼酸用于催化无水过氧酸合成,该物料无需分离催化剂可直接用于ε-己内酯合成,典型代表为巴陵石化双氧水-丙酸路线。中国石化巴陵石化分公司是较早应用该工艺制备己内酯的企业,2008年底已建成200 t/a中试装置;2012年,其设计了1×104t/a有机溶剂共沸脱水连续制备无水过氧丙酸的工艺;2014年公布由丙酸、过氧化氢和环己酮连续制备己内酯的工艺流程。该技术以硼酸为催化剂,过氧丙酸生成慢且能耗高,没有实现工业化生产。

由此可见,我国的ε-己内酯工业化进程远落后于西方发达国家,积极开发优异功能性催化剂材料,且设计安全并成本可控的先进工艺解决己内酯生成卡脖子技术难题是该产业实现国产工业化的关键,对下游聚己内酯可降解材料应用及开发具有重要意义。

4 工艺安全分析

ε-己内酯合成过程存在安全控制、抑制低聚及提高收率等技术难题,其中安全控制技术开发在规模化工业生产中至关重要。当前的国内外研究中,ε-己内酯产业化路径主要采用过氧乙酸/过氧丙酸氧化路线。由于过氧酸具有强氧化性,己内酯合成过程是一个强放热反应,故该工艺安全隐患较多。具体工艺安全分析如下。

a) 过氧酸易分解失控,燃爆风险高。过氧酸中的-O-O-键长而弱,一定温度下,过氧酸热分解过程由自由基引发,发生自由基的连锁反应,并释放大量热[38]。若发生超压高温失控,反应热不能及时移除,会诱发化学反应失控。过氧酸分解生成大量O2和CO2,发生火灾和爆炸严重危及周围人身及财产安全。为应对系统超压,生产设备上应设有紧急泄放装置。孙峰等[39]基于动力学数据得出不同初始温度下过氧丙酸绝热时达到最大反应速率所需时间(TMRad),通过其判据得出过氧丙酸稳定存储温度应低于-10 ℃。常温存储应增设冷却系统减缓其分解。通过绝热实验发现,过氧丙酸分解时绝热温升达250 ℃,系统压力最高可达7.85 MPa。这表明过氧丙酸反应失控后破坏性极其严重。

b) ε-己内酯合成反应是强放热反应,易发生热失控事故。此反应危险性的核心是控制反应温度及过氧酸累积量,过氧酸的加料速率对两者控制尤为重要。加料速率过快,则反应飞温;加料速率过慢,或温度过低,抑制反应进程,发生物料累积,增加燃爆风险。2017年7月,日本大赛璐在广岛南部大竹市建成的亚洲最大的ε-己内酯生产装置发生火灾事故[40]。事故原因推测为加料泵异常停机,导致精馏塔底部过氧乙酸发生富集;过氧乙酸剧烈分解产生大量气体、管路爆裂,从而造成含有机酯的物料泄漏,引发火灾。设备自动控制系统起动联锁保护功能,设备正常停机,除精馏塔受损外,未造成人员伤亡。

行政问责制起源于西方,是西方国家在完善政党制度和议会制度的过程中逐渐形成的。行政问责制对政府制定和执行政策、行使职权过程中的权责规划具有重要指导意义,完善的行政问责制可以有效地减少行政人员滥用职权、权不为民的行为发生,这对当代中国的行政体制改革具有深远意义。行政问责制的定义可以从广义和狭义两个角度进行解释。

c) 杂质催化过氧酸分解。原料液中若掺杂铁、铜、铝、锰等金属离子将催化过氧酸分解,尤其是过渡重金属离子[38]。金属离子作为催化剂只发生价态变化,含量无增减。因此,微量的金属离子就会加速过氧酸的分解。

不失一般性,假设最后一个资源余额的分配部门仅在{1,2}中选择且ni-≤n≤ni+,i=1,2.则应该将余额分给部门i=1,如果

在ε-己内酯规模化生产中,原料液的纯化及智能化安全控制系统研究与应用是确保工艺安全,避免安全事故发生的重中之重。

5 结语

ε-己内酯具有良好的生物可降解性及兼容性,在环保及医药领域应用广泛。环己酮经BV氧化过程制备ε-己内酯,氧化剂主要包括过氧酸、双氧水、分子氧及生物氧。目前,国内外工业上通常采用过氧酸氧化法合成ε-己内酯,但过氧酸稳定性较差,存在存储燃爆风险,且该法会产生大量有机酸副产;双氧水氧化法安全、廉价、清洁,副产物水无污染,但需要引入酸性催化剂来提高双氧水活性,且水易使ε-己内酯开环水解,导致产率下降;氧气氧化法成本低、绿色安全,但分子氧氧化能力弱,需加入醛类牺牲剂和适当催化剂加快反应进程;生物氧化法仍处于基础研究阶段。开发高效催化剂是双氧水氧化法及氧气氧化法能否大规模工业化生产的关键。

ε-己内酯生产工艺长期被西方少数国家所垄断,价格居高不下,我国ε-己内酯工业化生产基本处于空白,且安全控制技术开发相对滞后,这极大影响我国ε-己内酯及其下游聚己内酯产业链发展。因此,打破西方垄断,开发我国自主的ε-己内酯安全生产技术,合成医用可降解材料及环保材料,对国民经济提升具有十分重要意义。