活化温度对含有机助剂加氢处理催化剂的影响

2023-11-15牛世坤杨成敏

孙 进,郭 蓉,牛世坤,杨成敏,李 扬

(中石化(大连)石油化工研究院有限公司,辽宁 大连 116045)

加氢处理技术是炼厂生产合格清洁柴油应用最广泛的工艺技术,通过加氢去除原料油中的硫、氮杂质,所使用的催化剂是氧化铝载体负载的硫化态MoCo,MoNi,WCo,WNi 等[1-2]。油品中的氮化物,特别是碱性氮化物,会强烈抑制加氢脱硫反应[3–5],且碱性氮化物更易吸附于催化剂酸性位表面,导致催化剂生焦、催化剂活性降低[6]。为了满足炼厂加氢处理装置加工焦化柴油等富含碱性氮化物原料油的需求,必须提高加氢处理催化剂的脱氮活性和稳定性。加氢处理催化剂的活性金属硫化物晶片的边、角、棱位与晶片的面位相比,具有更高的加氢活性[7-8]。研究中通常采用含有机助剂的活性金属浸渍液来调控活性金属的分布状态,减弱活性金属与载体之间的相互作用,从而产生更多的小尺寸活性相晶片,形成更多的高活性位点[9-11]。通过精准调控活性相结构提高活性金属的利用率,进而提高催化剂的活性。但通常氧化态催化剂在使用前需将其硫化,有机助剂在硫化过程中会受热分解,形成气体的同时大量放热,影响工业装置的操作稳定性[12]。

本工作制备了含有机助剂的催化剂,采用TG,NH3-TPD,XRD,H2-TPR,TEM 和N2吸附-脱附等方法对含有机助剂的催化剂进行了表征,考察了不同活化温度下催化剂的脱氮活性和稳定性,实现了提升催化剂活性的同时,降低有机助剂受热分解对装置操作稳定性的影响。

1 实验部分

1.1 催化剂的制备

采用中石化(大连)石油化工研究院有限公司生产的不含有机助剂的Mo-Ni型加氢处理催化剂,以柠檬酸(6%(w))为有机助剂,通过浸渍法制备催化剂。制备的催化剂在100 ℃干燥后,置于马弗炉中,分别在100,200,300,400,500 ℃下焙烧4 h 进行活化,得到成品催化剂,记为CAT-100,CAT-200,CAT-300,CAT-400,CAT-500。

1.2 催化剂的表征

采用德国NETZSCH 公司生产的STA449C型热重分析仪对催化剂进行TG 表征,升温速率为5 ℃/min;采用美国Micromeritics 公司生产的ASAP2420 型物理吸附仪测定试样的孔性质,以液氮为吸附质,吸附温度为-196 ℃;采用美国Micromeritics 公司生产的 AutoChem 2920 型化学吸附仪进行NH3-TPD 和H2-TPR 表征;采用Bruker公司生产的D5005 型X 射线衍射仪对试样进行XRD 表征;采用日本JEOL 公司生产的JEM2100型高分辨透射电子显微镜对催化剂活性相微观结构进行TEM 表征,放大倍数20 万倍。

1.3 催化剂活性评价

催化剂的硫化及活性稳定性评价实验在固定床管式微反装置上进行,所用氢气纯度为99.9%。催化剂装填量为10 mL,置于反应器恒温段内,其余部分装填石英砂。硫化条件为压力4.0 MPa,LHSV为2.0 h-1,氢/油体积比为500。以1 ℃/min 的速率升至320 ℃后,恒温12 h 完成硫化。硫化后进行原料油置换,所用原料油为中石化镇海炼化公司的焦化柴油,氮含量为1 150 mg/kg。活性及稳定性评价条件为压力4.0 MPa,温度370 ℃,LHSV 为1.0 h-1,氢/油体积比为300。产品氮含量分析采用德国AnalytikJena 公司生产的multiEA5000 型氮分析仪,以高压氩气为载气,高压氧气为助燃气,燃烧温度为1 050 ℃。

2 结果与讨论

2.1 催化剂的TG、孔性质和NH3-TPD 表征结果

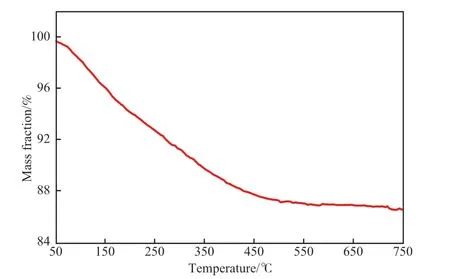

有机助剂在催化剂升温活化过程中会逐渐分解,引起催化剂物理化学性质、物相结构的变化,进而影响催化剂的催化性能。为研究有机助剂分解过程对催化剂的影响规律,对催化剂CAT-100进行TG 分析,结果见图1。由图1 可见,催化剂CAT-100 在100 ~500 ℃逐渐失重至初始质量的87%,500 ℃之后催化剂试样质量趋于恒定。实验结果表明,催化剂CAT-100 上有机助剂的受热分解温度低于500 ℃,因此,将活化温度的考察范围定为100 ~500 ℃。

图1 催化剂CAT-100 的TG 曲线Fig.1 TG curve of catalyst CAT-100.

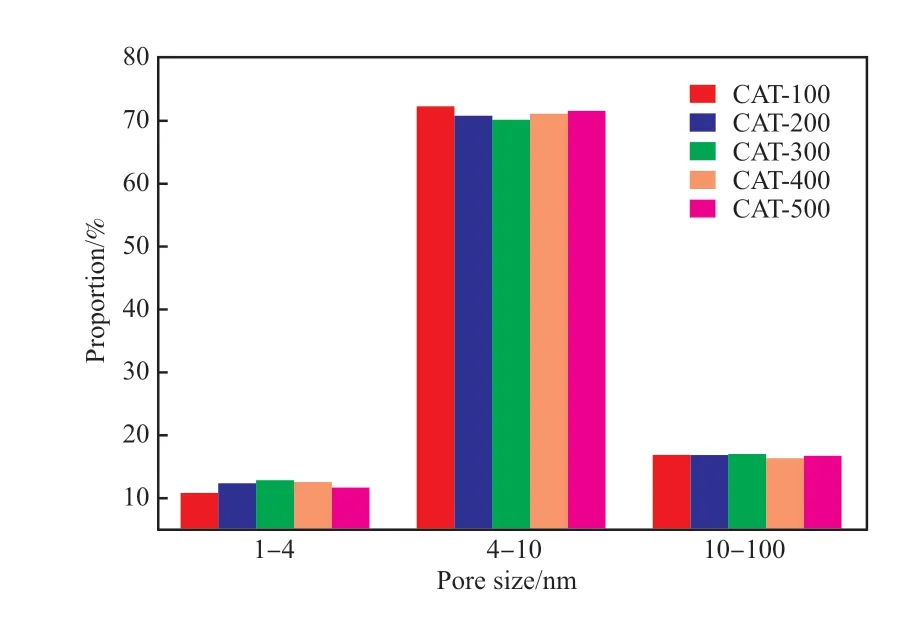

未分解的有机助剂会占据催化剂孔道,在有机助剂受热分解的过程中,所占据的孔道会逐渐暴露。同时氧化铝载体会在高温下发生脱羟基、晶格形变等多种反应,使催化剂的孔性质发生变化[13]。对不同活化温度下催化剂的孔性质进行表征,结果见表1。由表1 可见,随着催化剂活化温度升至300 ℃,催化剂的比表面积从260.8 m2/g 增至276.1 m2/g,孔体积从0.47 cm3/g增至0.52 cm3/g,平均孔径从7.26 nm 增至7.54 nm;但活化温度继续升高时,催化剂的比表面积减小,孔体积基本保持不变,平均孔径增至7.59,7.78 nm。不同活化温度下的催化剂的孔径分布见图2。由图2 可见,随着催化剂活化温度升高,孔径为1 ~4 nm 的小孔数量呈先升高后降低的趋势,4 ~10 nm 的中孔数量呈先降低后升高的趋势,大于10 nm 的大孔数量的变化趋势不显著。这是因为随着催化剂活化温度的升高,有机助剂受热分解,所占据的小孔道逐渐暴露,使得1 ~4 nm 小孔道占比上升,宏观上表现为催化剂的比表面积、孔体积和平均孔径逐渐增大;当活化温度高于400 ℃时,有机助剂大部分已分解,同时高温处理导致催化剂载体逐渐脱羟基致密化,小孔道收缩坍塌而占比下降,中孔道和大孔道占比增大,宏观上表现为比表面积下降、平均孔径持续增大。

表1 催化剂试样的孔性质Table 1 Pore properties of catalysts

图2 催化剂的孔径分布Fig.2 Pore size distribution of catalysts.

温度升高时氧化铝载体表面会发生脱羟基反应,在低温条件下氧化铝载体表面的羟基结合生成水分子并脱附,留下的氧离子和配位不饱和铝离子形成“阴离子空位/氧离子对”,即酸性位中心。在较低温度下,氧化铝载体表面的羟基或氢离子不易移动,脱羟基反应仅发生于两个相邻羟基之间;而当温度较高时,氧化铝载体表面羟基或氢离子易于移动,脱羟基反应可发生于非相邻的两个羟基之间,酸性位中心数目降低。此外,有机助剂也含有大量的羟基和羧基,分解时同样会导致催化剂的酸性降低[14–16]。表2 为不同活化温度下催化剂的酸性质。由表2 可见,随着活化温度的升高,催化剂的弱酸量呈先升高后降低的趋势,说明低温活化有利于弱酸形成。中强酸量和强酸量受有机助剂分解和羟基脱水双重影响,在较低温度活化过程中存在一定的波动。当活化温度高于400 ℃时,催化剂的中强酸量和强酸量开始降低。高温活化会引起氧化铝载体表面的羟基过度脱除、烧结和有机助剂完全分解,导致催化剂整体酸量下降。

2.2 催化剂的XRD,H2-TPR,TEM 表征结果

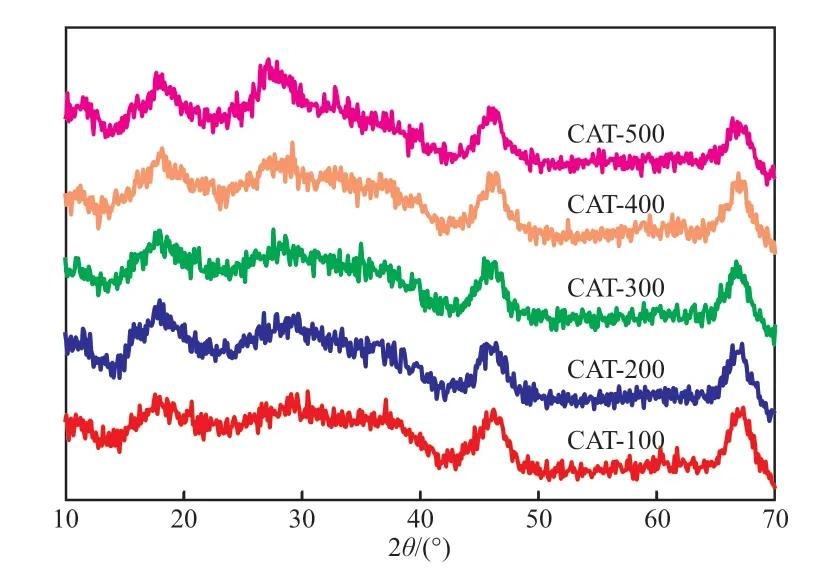

在催化剂的活化过程中,随着活化温度的升高,金属氧化物颗粒会聚集、生长,氧化铝载体的晶型结构和结晶度也会随着活化温度变化而发生改变[14,17]。不同活化温度下催化剂试样的XRD 谱 图 见 图3。由 图3 可 见,2θ=18.3°,46.0°,66.7°处的特征衍射峰为γ-Al2O3的衍射峰(JCPDF#29-0063),2θ=27.1°处的特征衍射峰为MoNiO4的衍射峰(JCPDF#45-0142)。在活化温度为100 ~500 ℃范围内,γ-Al2O3的衍射峰基本未发生变化,说明在此温度条件下γ-Al2O3晶型保持稳定。类似的,当活化温度为100 ~400 ℃时,MoNiO4的衍射峰强度也未发生明显改变,说明活性金属分散性较高,未形成聚集颗粒;而当活化温度达到500 ℃时,2θ=27.1°处的特征衍射峰强度升高,说明此时活性金属发生聚集,形成了MoNiO4颗粒。

图3 催化剂的XRD 谱图Fig.3 XRD patterns of catalysts.

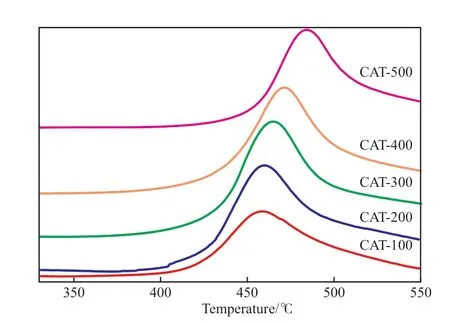

改变催化剂的活化温度,还会引起活性金属在载体表面的分散状态和活性金属与载体的相互作用发生变化,进而影响催化剂硫化态活性相的形成,导致催化剂的活性发生变化。对不同温度活化的催化剂进行H2-TPR 表征,结果见图4。在温度为400 ~550 ℃这一区间的还原峰是Mo6+相被还原为Mo4+相[18]。由图4 可见,随着活化温度升高,Mo6+的还原峰温度从458.9 ℃逐渐升至484.5 ℃,这是因为有机助剂随活化温度升高而逐渐分解,活性金属Mo 与载体作用力逐渐增强,更难于被氢气还原,因此在硫化过程中也难于被完全还原硫化[19]。有机助剂存在的作用之一是能够减弱金属-载体相互作用,降低活性金属还原温度,从而提高活性金属的可还原硫化性。

图4 催化剂的H2-TPR 谱图Fig.4 H2-TPR profiles of catalysts.

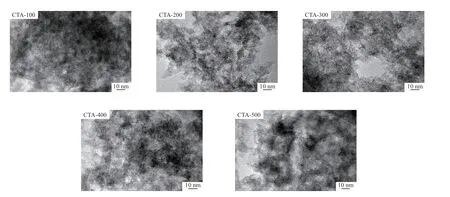

硫化后催化剂活性相MoS2晶片的形貌见图5。由图5 可见,六边形层状结构的MoS2晶片表现为长度和层数不同的条纹状堆垛。为了表征不同催化剂上MoS2晶片的结构差异,在每个催化剂试样的TEM 照片中选择具有代表性的10 张,进行MoS2晶片长度和层数的统计计算,得到每个催化剂试样MoS2晶片堆垛的平均层数和平均长度,计算公式见式(1)~(2)。

图5 催化剂的TEM 照片Fig.5 TEM images of catalysts.

式中,为晶片堆垛的平均层数;为晶片的平均长度,nm;Ni为第i条晶片的堆垛层数;Li表示第i条晶片的长度,nm;ni表示所统计Ni或Li的数目[20]。

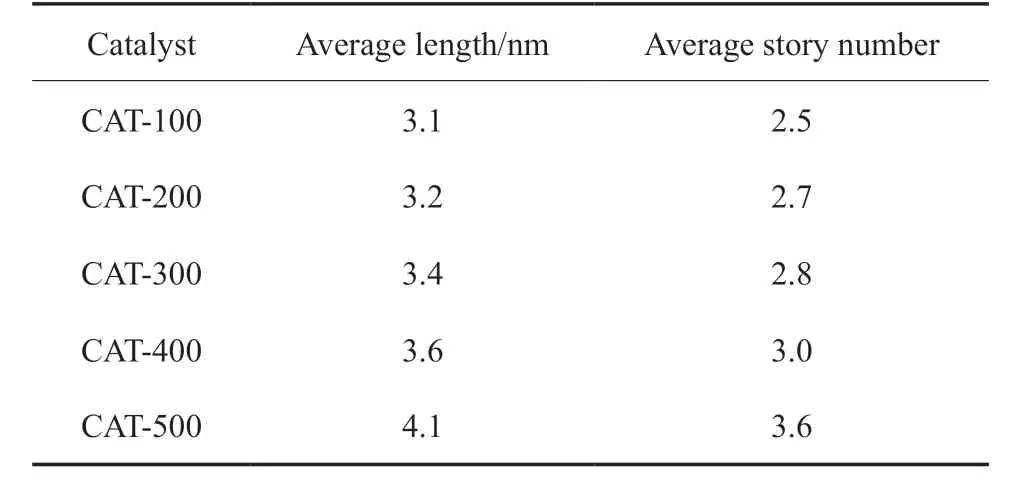

TEM 照片中催化剂活性相MoS2晶片结构的统计结果见表3。由表3 可见,随着催化剂活化温度升高,催化剂的活性相晶片平均长度和平均层数呈先略微增加后明显增加的趋势,这是因为有机助剂在硫化过程中具有阻隔作用,抑制了MoS2晶片的聚集长大。当活化温度较低时,催化剂上的有机助剂未完全分解,仍对MoS2晶片的形成具有阻隔作用,但当活化温度较高时,此时有机助剂已完全分解,形成了颗粒尺寸较大的MoNiO4晶相,因此在硫化过程中会形成较大尺寸的MoS2晶片。

表3 TEM 照片中催化剂活性相MoS2 晶片结构统计结果Table 3 MoS2 structures of catalysts calculated from TEM images

2.3 催化剂脱氮活性和稳定性

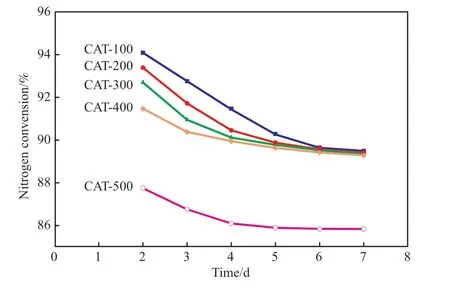

催化剂的脱氮活性和稳定性评价结果见图6。由图6 可见,随着催化剂活化温度升高,CAT-100 ~CAT-500 催化剂的初始脱氮活性逐渐降低,分别为94.09%,93.39%,92.70%,91.47%,87.75%。一方面添加有机助剂减弱了载体与活性金属间的相互作用,硫化后能够生成平均长度更小、平均层数适合的活性相MoS2晶片,该活性相具有更好的脱氮活性;另一方面,较多的酸性位也有助于加氢脱氮反应进行。活化温度升高导致有机助剂分解,MoS2晶片的平均长度和平均层数增加,以及酸性位的减少均可导致催化剂的初始脱氮活性降低,特别是当活化温度达到500 ℃时,催化剂生成明显的MoNiO4晶相颗粒,硫化后MoS2晶片的平均长度和平均层数显著增加,酸性位显著减少,此活化温度下催化剂的初始加氢脱氮活性较其他四个催化剂明显低。

图6 催化剂的脱氮活性和稳定性Fig.6 Denitrogenation activity and stability of catalysts.

由于碱性氮化物会吸附于催化剂的酸性位,无法完全快速脱附的碱性氮化物会聚集生成积碳前体,导致酸性位被覆盖,催化剂的脱氮活性逐渐降低至积碳平衡后稳定。由图6 可见,酸性强的催化剂CAT-100,CAT-200,CAT-300 的脱氮活性降低速率较高,酸性弱的催化剂CAT-400,CAT-500 的脱氮活性降低速率较低。催化剂CAT-100,CAT-200,CAT-300,CAT-400 虽然初始脱氮活性存在一定的差异,但反应稳定后脱氮活性较相近,约为89.29%~89.49%;而催化剂CAT-500 反应稳定后脱氮活性仍最低(85.84%)。

3 结论

1)活化温度可影响含有机助剂催化剂的物理化学性质,特别是高温活化会导致催化剂比表面积、酸性下降,活性金属颗粒聚集,金属与载体间相互作用增大,硫化相MoS2晶片堆垛聚集生长。

2)含有机助剂的催化剂初始脱氮活性较高,随着活化温度升高催化剂的初始脱氮活性下降。在100 ~400 ℃活化温度范围内,反应稳定后催化剂的脱氮活性较为相近,但500 ℃高温活化后催化剂的初始脱氮活性显著下降,稳定后脱氮活性也较低。

3)含有机助剂催化剂选择合适的活化温度能够部分分解有机助剂,在不影响催化剂稳定期脱氮活性的同时,可减少工业硫化过程中气体的生成和热量的排放,提高工业装置操作的稳定性。