工艺参数对惰性代料高压熔铸成型质量的影响

2023-11-15张向荣温永昕苗飞超

关 通,张向荣,温永昕,倪 磊,苗飞超,周 霖

(1.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;2.工程材料与结构冲击振动四川省重点实验室,四川 绵阳 621999;3.海军工程大学 兵器工程学院,湖北 武汉 430033;4.安徽理工大学 化学工程学院,安徽 淮南 232001)

引 言

熔铸炸药因其战时动员能力强、工艺成本低、弹体适应性强等优点成为应用最广泛的军用炸药。但是,熔铸炸药成型过程中容易形成缩孔缩松、气泡、裂纹等装药缺陷[1],严重影响装药的安全性能[2-4]。装药缺陷还会导致装药密度降低,进而影响弹药的毁伤效能[5]。

采用加压熔铸工艺(或称压力注装)使熔融态熔铸炸药在一定的加载压力下凝固,能够有效减少装药缺陷,提高装药密度。加压熔铸工艺按加载压力大小可分为低压熔铸和高压熔铸。其中,低压熔铸通过向弹性气囊中注入气体/液体[6],或直接向密封容器中注入气体[7]实现加压,实际许用压力低于2MPa。基于该原理的静态低压注装工艺[8]、低比压顺序凝固工艺[9]等已投入实际应用,生产的药柱无明显装药缺陷,相对密度可达98%。但由于加载压力较低,药柱相对密度难以进一步提高,且仅能使装药缺陷移动至药柱上部,因此需要配合冒口使用[10-11],待药柱成型后去除冒口并修平面,增加了工艺复杂性和危险性。而高压熔铸通过压机冲头给进实现加压,加载压力可超过100MPa。Witt等[12]最早采用冲头对熔融态TNT40/RDX60炸药施加100MPa压力,制得的药柱无缩孔,相对密度达98.94%(理论密度为1.7475g/cm3)[13],而常压熔铸成型的药柱存在明显装药缺陷,相对密度仅为96.14%。随后陈熙蓉[14],张金勇[15]、樊保龙[16]等参考Witt的装置再次验证了高压熔铸能够消除装药缺陷,并进一步提高装药相对密度。但高压熔铸工艺相关研究尚停留在重复验证水平,未见工艺参数对药柱装药质量的影响等应用性研究。

本研究基于高压熔铸工艺原理,设计制造了高压熔铸成型系统,以及与典型TNT基和DNAN基熔铸炸药物理性质相近的惰性替代材料(下文简称代料),通过高压熔铸成型试验研究加载压力、保压时间以及加压时机对代料药柱相对密度和装药质量的影响规律,并给出机理分析,探索具有广泛适用性的最佳工艺参数组合,以期推进高压熔铸工艺的工程应用。

1 试 验

1.1 材料与仪器

80#微晶蜡、季戊四醇硬脂酸酯(PETS)、粗滑石粉(325目)、硬脂酸(工业级,纯度98%)、无水硫酸钠(工业级,纯度99%),山东优索化工科技有限公司;超细滑石粉(3000目),新星源化工产品有限公司;氯化钠,分析纯,国药集团化学试剂有限公司。

INSTRON5965万能材料试验机,美国英斯特朗公司;DSC 204 F1差示扫描量热仪,德国耐驰公司;100T防爆液压机,天津天锻压力机有限公司;TP9000多路数据记录仪,深圳拓普瑞电子有限公司;BSA224S-CW分析天平,南京莱步科技实业有限公司。

1.2 惰性代料制备与参数测试

在含能材料领域,采用性质相近、价廉易得的惰性材料作为含能材料的替代物进行工艺预研是降低安全风险和试验成本的有效手段[17-20]。以微晶蜡、PETS、硬脂酸、滑石粉、无水硫酸钠、氯化钠作为主要原料,设计制备了与典型TNT基和DNAN基熔铸炸药物理性质相近的惰性代料进行高压熔铸成型试验。在代料体系中,微晶蜡为液相基体,加入PETS以调节体系的结晶潜热、提高固相颗粒的分散性[21];加入硬脂酸以提高固相颗粒间的润滑性、改善退模情况[22];加入超细滑石粉以提高代料的力学性能[23]、调节体系的密度;粗滑石粉、氯化钠、无水硫酸钠为不同粒径的固相颗粒。

基于叠加原理计算得到代料的理论密度为1.737g/cm3,固含量为69.9%。采用万能材料试验机和差示扫描量热仪分别对代料的力学性能及热学参数进行测试,结果见表1。代料的主要热物性参数均与典型TNT基和DNAN基熔铸炸药相近,可以作为高压熔铸成型试验中熔铸炸药的替代物。

表1 代料与熔铸炸药的热物性参数对比Table 1 Comparison of thermal properties of simulant composites and melt-cast explosives

1.3 高压熔铸成型系统设计

高压熔铸成型系统主要由3个模块构成,分别为高压熔铸成型装置模块、温度测试模块、机械加压模块。

高压熔铸成型装置模块(见图1)由冲头、模具、垫片、底模、底座、紧固压板以及加热套组成。冲头与防爆液压机的加载面连接,通过向下给进实现对熔融态代料的加压和保压。模具内腔上半段在径向存在0.6mm的负梯度,使冲头向下给进过程中可以排出代料中的气体;下半段为圆柱形,冲头与模具的配合间隙控制在6~8丝[29]。上、下垫片采用聚醚醚酮(PEEK)制成,在冲头作用下会发生径向膨胀以实现密封;PEEK材料还具有耐热、耐腐蚀、抗疲劳、绝缘性、自润滑性等特点[30],能够避免垫片与模具内壁的摩擦;PEEK材料的导热系数与熔铸炸药相近,使得熔铸炸药的上、下端面不会迅速凝固,从而保证熔融态代料各处均匀受压。紧固压板通过内侧螺栓与底座固连,内侧螺栓起到支点作用,转动外侧螺栓可以调整压板后侧的高度,使得压板前侧不断下压,从而紧固底座上的模具和底模,避免熔融态代料从模具下方泄露。加热套中可以通入高温蒸汽或冷却水,实现对模具和代料的温度调控。加热套与模具间填充了导热材料,以保证模具各处与加热套间充分、均匀传热。

图1 高压熔铸成型装置结构和实物图Fig.1 Structure and physical image of high-pressure molding equipment

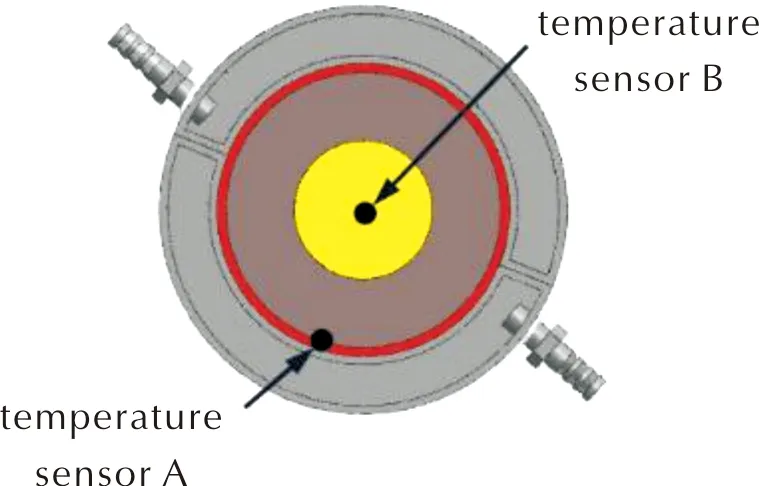

热电偶布设位置如图2所示。温度测试模块用于监测测温点的温度变化。由图1(a)和图2可知,在距离代料底面20mm高度上,模具外壁A点和代料内B点各布置1组K型热电偶,与多路数据记录仪连接。A处测温点测试全工艺过程中模具外壁的温度数据。B处测温点测试开始加压前代料内部的温度数据。

图2 热电偶布设位置Fig.2 Location of temperature sensor A and B

机械加压模块由防爆液压机及其远程控制系统组成,可精确控制输出的加载压力和保压压力。各模块布置完成后的试验现场如图3所示。

图3 高压熔铸成型试验现场Fig.3 High-pressure molding experiment site

1.4 高压熔铸成型工艺流程

高压熔铸成型工艺流程主要分为预制代料、熔化、加压保压、冷却退模4个阶段:

(1)预制代料:按比例配置代料,并装配高压熔铸成型装置;

(2)熔化:将250g预制代料块放入模具,以0.2MPa压力向加热套中通入高温蒸汽15min后关闭,代料充分熔化后搅拌均匀,从模具上端将热电偶插入代料内B点,以0.2MPa压力向加热套中通入冷却水20s后关闭;

(3)加压保压:当代料内B点冷却至预定温度时拔出B点热电偶,迅速放入上垫片和冲头,在远程操作间控制冲头向下给进,达到预定压力后保压预定时长;

(4)冷却退模:当模具外壁A点温度降至20℃时,松开紧固压板,取出底模和下垫片,在模具下放置退模筒,控制冲头继续向下给进至退模完成,制得尺寸为Φ50mm×74±1mm的代料药柱。

1.5 试验方案设计

高压熔铸成型过程中影响药柱装药质量的工艺参数主要包括加载压力、保压时间和加压时机。

对于加载压力,防爆液压机的启动载荷为1T,对应加载于代料上表面的压力Pmin=F0/πr2≈5.09MPa。设置了4种加载压力,分别为5.09、25.45、50.09和101.80MPa。

对于保压时间,通过预试验测得250g代料在常压工况下完全凝固耗时Δt0=27min。高压工况下,代料与模具间界面换热系数提高,凝固耗时会缩短[31]。因此4组保压时间分别定为欠保压(10、20min)和过保压(30、60min)。

加压时机即开始加压时刻代料中B点的温度。两组加压时机的温度分别定为70℃(模具内壁已有一定厚度的凝固层)和80℃(模具内壁没有凝固层)。

1.6 药柱密度和装药缺陷检测

采用GJB772A-97方法401.2液体静力称量法测定药柱的平均密度。参考GJB1052-1990《榴弹弹体装药、装配通用规范》中的开合弹法,沿药柱轴向中心线剖开,观察药柱截面,识别药柱内部缺陷情况。采用工业CT(computer tomography,计算机层析X射线摄影系统)对药柱不同高度位置进行拍摄,通过CT图像识别药柱内部缺陷情况。

2 结果与讨论

2.1 工艺参数对代料药柱相对密度的影响

密度测试表明,常压工况下凝固成型药柱的相对密度为94.56%,而高压工况下凝固成型药柱的相对密度显著提高,如图4所示。

图4 药柱相对密度与工艺参数的关系Fig.4 Relationship between the relative density of charge and process parameters

由图4(a)可知,药柱相对密度与加载压力正相关。加载压力不高于25.45MPa时,相对密度随着加载压力的提高显著增大。加载压力高于25.45MPa时,对于欠保压(10、20min)工况,提高加载压力,相对密度继续增大;对于过保压(30、60min)工况,提高加载压力,相对密度基本不变,甚至有所降低。

对于保压时间,由图4(b)可知,加载压力不高于25.45MPa时,药柱相对密度随保压时间的延长而增大。值得注意的是,加载压力过低(5.09MPa)时,过保压工况下成型药柱的相对密度基本不变。加载压力高于25.45MPa时,相对密度与保压时间相关性很低,延长保压时间不能有效提高相对密度。

对于加压时机,总体而言80℃加压成型药柱的相对密度高于70℃加压。加载压力为5.09MPa时,提高加压时机的温度能显著提高相对密度;加载压力高于5.09MPa时,两种加压时机下成型药柱的相对密度相差较小。

2.2 工艺参数对代料药柱装药质量的影响

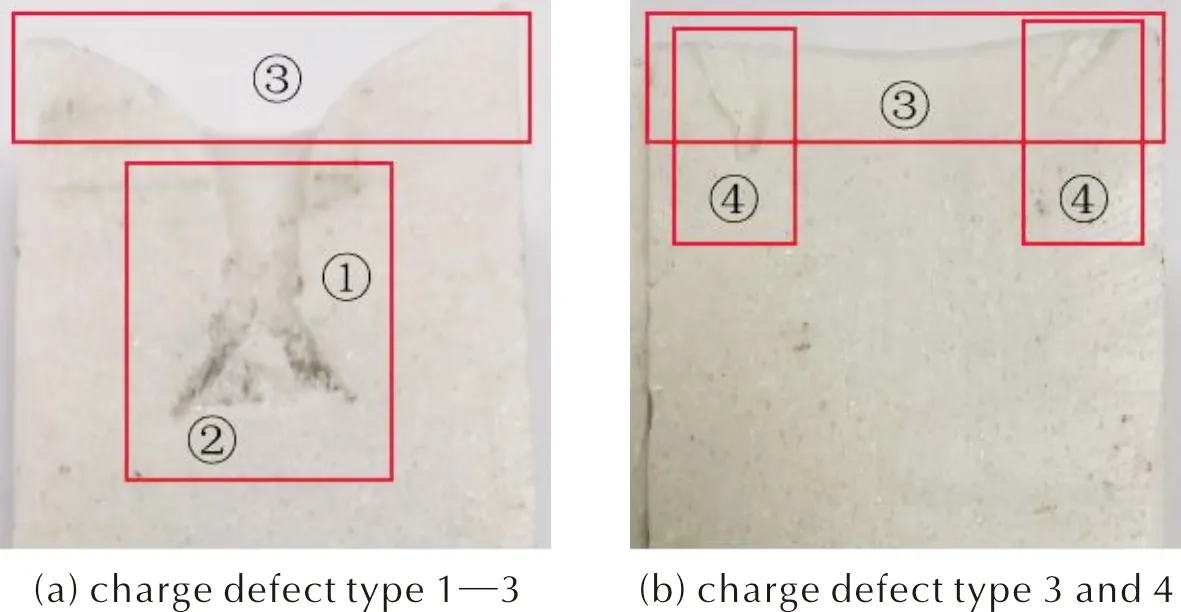

通过观察代料药柱的外表面和截面(沿药柱轴向中心线剖开)可以识别其中的装药缺陷。不同工况下成型药柱的装药缺陷类型如图5所示。

图5 不同工况下成型药柱中的装药缺陷类型Fig.5 Type of defects in charges under different working conditions

由图5可知,不同工况下成型的药柱中主要存在以下类型的装药缺陷:(1)一次缩孔;(2)缩松;(3)表面缩沉;(4)顶部环状缩孔;(5)顶部纵向裂纹;(6)顶部横向裂纹。

药柱不同高度处的CT图像如图6所示。由图6(a)可知,距药柱顶部5mm处的CT图像表明,上面红圈中的药柱顶部存在环状低密度区,即顶部环状缩松;下面红圈中的药柱顶部存在大直径孔洞,即表面缩沉。图6(b)为距药柱顶部18mm处的CT图像,红圈中的药柱中心存在小直径孔洞,即一次缩孔。

对不同工况下成型药柱的装药缺陷进行统计,结果见表2。未标注缺陷类型则说明该工况下药柱无装药缺陷,为便于选择最优工况,给出无缺陷工况下药柱的相对密度。

由表2可知,常压下成型药柱存在明显的一次缩孔、缩松以及表面缩沉,装药质量很差。加载压力较低时药柱容易出现表面缩沉和顶部环状缩孔;在加载压力较高且过保压的工况下,药柱靠近受压面的位置容易出现纵向及横向的裂纹。在加载压力为25.45MPa、保压时间60min、加压时机80℃工况下成型药柱的相对密度最高,达到99.90%,且无装药缺陷。

2.3 机理分析

2.3.1 加载压力

熔融态代料在不同加载压力下凝固成型过程中的补缩机制不同,主要有液相补缩、糊状补缩和固相补缩。液相基体凝固后体积发生收缩,出现微通道或微空洞,即补缩通道,如果周围尚未凝固的液相基体及时流入补缩通道,就不会形成缩孔,这就是液相补缩。常压下药柱凝固成型过程中的补缩机制主要是液相补缩。

达西定律[32]表明,增大加载压力能够提高液相基体补缩速度:

(1)

式中:u为平均补缩速度;K为渗透率,表示对液相基体补缩的阻碍程度;μ为剪切黏度;dp/dx为沿补缩通道方向的压力梯度;ρ为熔融态药浆的密度;g为重力加速度。

另一方面,固含量较高时,熔融态代料的表观黏度显著增大,固相颗粒也会阻碍液相基体的流动补缩。增大加载压力,有利于提高液相基体的表面张力,提高对固相颗粒的浸润性。压力与液相基体表面张力的关系可用下式描述[33]:

(2)

式中:Pc为补缩通道处的毛细压力;η为液相基体的表面张力;λ为固相颗粒的体积分数;d为固相颗粒直径;θ为液相基体与固相颗粒的接触角。

因此,增大加载压力能够提高液相基体的补缩速度,提高液相基体对固相颗粒的浸润性,促进液相补缩,减少缩孔缩松,从而提高成型药柱的相对密度。

温度处于液相线温度和固相线温度之间时代料表现为糊状,流动性显著降低。假设糊状代料的流变抗力为:

σγ=γk1σbs

(3)

式中:σγ为糊状区的流变抗力;γ为糊状区的固相分数;k1为修正系数;σbs为代料处于固相线温度时的屈服强度。

因此,增大加载压力,当代料糊状区应力高于σγ时就会发生黏性流动,压缩减少内部的缩孔缩松,这就是糊状补缩。较低加载压力下药柱凝固成型过程中的补缩机制主要是液相补缩和糊状补缩。

由于模具对药柱的径向约束近似为刚性约束,忽略摩擦作用,加载压力下代料药柱完全凝固后可近似为三轴压缩状态。设代料药柱在温度T时对应的三轴压缩屈服强度为σBT。加载压力较高时,代料药柱应力高于σBT的固相区会继续发生塑性变形,进一步压缩减少药柱内部的缩孔缩松,从而提高相对密度,这就是固相补缩。较高加载压力下药柱凝固成型过程中的补缩机制有液相补缩、糊状补缩和固相补缩。但是,当加载压力高于药柱的三轴抗压强度时,可能导致药柱出现损伤,不利于提高相对密度。

由于常压工况下仅存在液相补缩,药柱的相对密度仅为94.56%,提升空间较大。结合图4(a)分析可知,加载压力为5.09MPa时,由于增加了糊状补缩,药柱的相对密度显著提高,达97%以上;加载压力为25.45MPa时,由于增加了固相补缩,相对密度再次显著提高,达99%以上;进一步增大加载压力,仅仅是强化了固相补缩,相对密度提升幅度较小,甚至可能使药柱产生纵向和横向裂纹,相对密度不升反降。

考虑药柱与模具内壁的摩擦作用,在距离受压面不同高度的位置上会出现不同的压力损失:

Ph=P0e-fk2h/D

(4)

式中:h为当前位置与受压面的距离;Ph为当前位置的压力;P0为加载压力;f为药柱与模具内壁的摩擦系数;k2为修正系数;D为模具内径。

由式(4)可知,距离受压面越近的位置,压力损失越小,药柱受到的压力和摩擦力越大。因此,加载压力为50.90和101.80MPa,且过保压的工况容易导致药柱靠近受压面的位置出现裂纹[见图5(c)和(d)],这是药柱相对密度不升反降的主要原因。

2.3.2 保压时间

结合图4(b)分析可知,加载压力为5.09MPa时,对于欠保压工况,延长保压时间能延长液相补缩和糊状补缩的作用时间,有利于提高药柱的相对密度;对于过保压工况,由于加载压力过低,不足以使药柱发生固相补缩,延长保压时间不能继续提高相对密度。

加载压力为25.45MPa时,延长保压时间能延长液相补缩、糊状补缩和固相补缩的作用时间,因此相对密度与保压时间呈正相关。

加载压力为50.09和101.80MPa时,对于欠保压工况,延长保压时间能延长液相补缩和糊状补缩的作用时间,从而提高药柱的相对密度;对于过保压工况,反而会导致药柱损伤,出现纵向或横向裂纹,相对密度不升反降。

2.3.3 加压时机

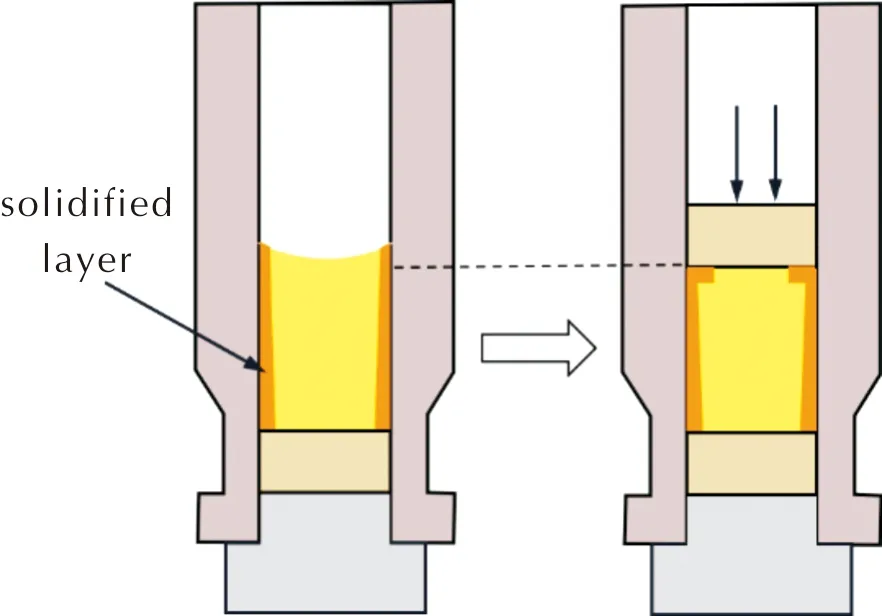

代料中B点冷却至70℃时,模具内壁已有一定厚度的凝固层,且由于这部分基体凝固带来的体积收缩,液面会有所下降。此时凝固层的温度仍较高,屈服强度很低。代料药柱顶部环状缩孔的形成过程如图7所示。

图7 顶部环状缩孔形成过程Fig.7 Formation process of the annular shrinkage porosity

由图7可知,冲头向下给进过程中,模具内壁的凝固层首先受到推动,不断发生径向弯折和轴向镦粗,卷入气体或熔融态代料,导致药柱顶部出现环状缩孔。

由于熔融态代料凝固后也会体积收缩形成缩孔,若加载压力较低,不足以排出凝固层卷入的气体,或不足以及时补缩熔融态代料凝固导致的缩孔,药柱成型后在顶部就会出现如图5(b)所示的环状缩孔,药柱的相对密度也较低。

加载压力足够高时,可通过增强液相补缩、糊状补缩以及固相补缩作用来消除顶部环形缩孔。由表2可知,仅有加压时机为70℃、加载压力5.09和25.45MPa的工况下才会出现顶部环形缩孔,与前文分析一致。

3 结 论

(1)设计制造了高压熔铸成型系统,采用物理性质与典型TNT基和DNAN基熔铸炸药相近的惰性代料开展了高压熔铸成型试验。

(2)高压熔铸成型过程中,除液相补缩作用被增强外,还存在糊状补缩和固相补缩作用,使得药柱的装药缺陷显著减少、相对密度显著提高。

(3)加载压力应在药柱三轴压缩屈服强度和三轴压缩抗压强度之间,保压时间应超过药柱的凝固耗时,加压时机的温度应保证模具内壁尚未出现凝固层。对于本研究采用的代料,最佳工艺参数组合为加载压力25.45MPa、保压时间60min、加压时机80℃,制得的药柱无装药缺陷,相对密度为99.90%。