多尺度聚丙烯纤维混凝土在隧道二衬中的应用

2023-11-15梁宁慧毛金旺刘新荣任联玺

梁宁慧,周 侃,毛金旺,刘新荣,2 ,任联玺

(1. 重庆大学 土木工程学院,重庆 400000;2. 重庆大学 库区环境地质灾害防治国家地方联合工程研究中心,重庆 400000)

0 引言

隧道二衬混凝土开裂是多年来国内外隧道工程面临的难题。随着运营时间的增长,隧道衬砌裂缝不断出现和发展,维护工作难度不断加大,运营成本大幅提高,并且会引发一系列的衬砌病害,如渗漏水,腐蚀,掉块等,危及行车安全[1-2]。2012年12月,日本中央高速公路上行线屉子隧道发生坍塌事故,造成重大人员伤亡;2001年12月,国内宝中线清凉山隧道衬砌掉块,险些酿成严重的行车事故[3]。为解决这一问题,世界各国积极研究相应措施。德国对二衬混凝土采用单层钢筋网护面结构,但钢筋网护面结构造价高、施工困难、工程耗时长;国内以往根据围岩等级对二衬结构进行处理,对于Ⅱ、Ⅲ级围岩采用素混凝土结构,对Ⅳ级和Ⅴ级围岩采用钢筋混凝土结构[4]。文献[5]表明,预防隧道二衬裂缝措施主要从以下3个方面来考虑:工程设计,隧道施工以及二衬混凝土材料改善方面。在实际工程中使用纤维混凝土代替普通混凝土可初步解决二衬非结构性裂缝问题。如武广铁路客运专线隧道二衬中应用纤维素纤维混凝土,取得良好的工作性能,抗裂性和外观效果[6];曹擎宇等[4]将纤维素纤维混凝土应用于某高速铁路隧道二衬结构,满足工作性能、强度、耐久性要求,混凝土二衬成型后期情况良好;周红芳等[7]在木寨岭公路隧道喷射混凝土施工中添加高弹模PVA合成纤维,使混凝土具有良好的抗裂性能,达到了抑制初期支护混凝土开裂的效果。

纤维的掺入在混凝土中有明显的增强增韧作用。其中钢纤维和聚丙烯纤维最为常见,但钢纤维由于自重大、易腐蚀等缺点,不适用于潮湿的地下结构中。近年来,聚丙烯粗纤维由于具有与钢纤维类似的增强作用,逐渐发展成为钢纤维的一种替代品。而聚丙烯细纤维与粗纤维的阻裂机理不同,已有研究[8]发现,将不同尺度的聚丙烯纤维混掺能够在混凝土结构开裂的不同阶段发挥有效的阻裂作用,其阻裂效果优于单掺聚丙烯粗纤维或细纤维。目前关于混掺多尺度聚丙烯纤维混凝土在隧道二衬中的应用还鲜有报道。

鉴于此,结合重庆某山区公路隧道病害整治工程,为减轻隧道二衬开裂问题,选用2种聚丙烯细纤维和1种聚丙烯粗纤维进行混掺,对多尺度聚丙烯纤维混凝土的工作性、抗裂性、立方体抗压强度和劈裂抗拉强度进行测试,制备出满足隧道二衬结构施工条件与设计要求的多尺度聚丙烯纤维混凝土。在该隧道Ⅴ级围岩处进行现场试验,选取两个6 m的试验段分别作为纤维混凝土段与普通混凝土段,对二衬混凝土表面裂缝情况及力学性能进行跟踪监测,并将两个试验段进行对比分析,验证多尺度聚丙烯纤维混凝土应用于隧道二衬的可行性。

1 工程背景

重庆某病害整治隧道,最大埋深约650 m,设计断面高5.0 m,宽10.25 m。隧址区地表溪沟发育,多条溪沟横穿隧道顶部,隧道穿越山体背斜,节理及小褶皱发育,岩层破碎,岩体渗透系数大。地下水流经灰岩、盐溶角砾岩地层(局部发育石膏及硬石膏岩)后会携带硫酸盐腐蚀性介质,腐蚀混凝土结构。同时在排水不畅段,衬砌薄弱处在长期水压作用下产生开裂、渗漏水等问题。

隧道右线K0+005-K2+814,左线K0+111-K1+677范围内出现了严重的衬砌开裂、衬砌腐蚀、渗漏水等病害,为保障隧道运营安全,运营单位决定对隧道内病害严重段进行二衬拆换等病害整治工作。

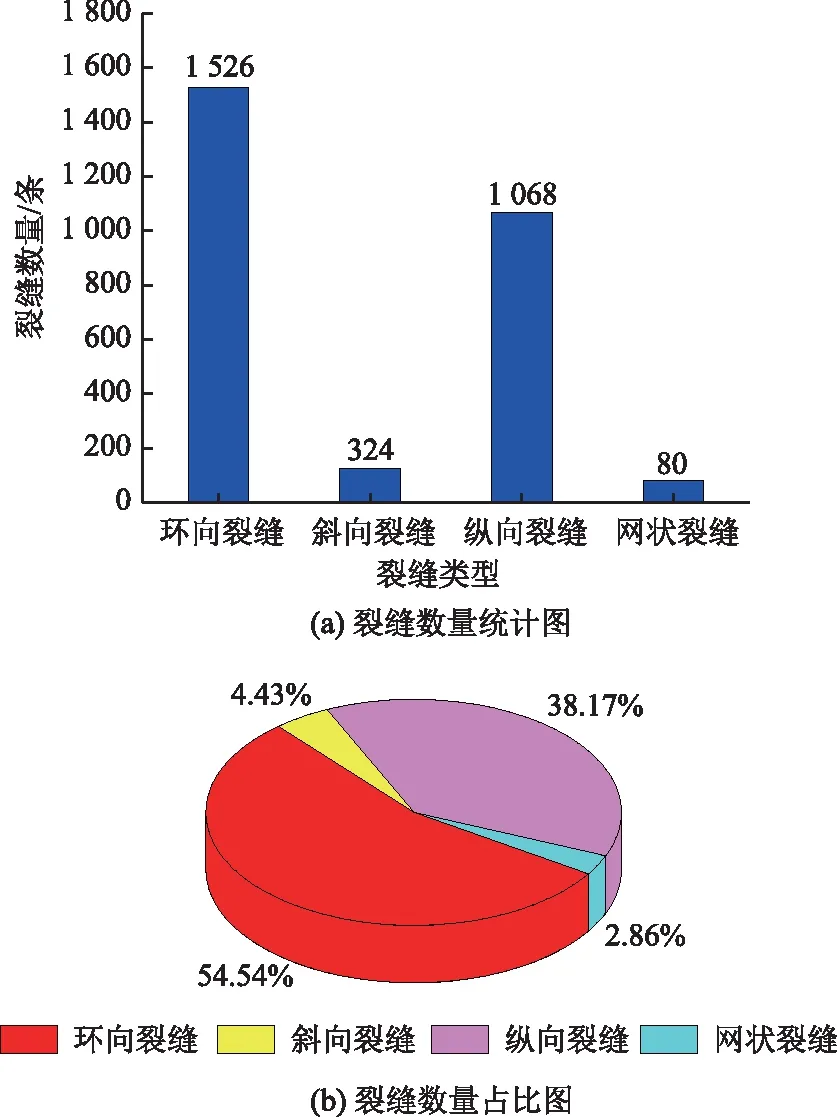

该隧道二衬开裂现象十分显著,环向裂缝、纵向裂缝以及斜向裂缝均有发育,如图1所示。裂缝多产生于洞口段及附近,这些地方的覆盖岩层往往较为松软,岩体松散,节理裂隙发育,受风化作用严重,稳定性差,从而导致岩体坍塌,衬砌开裂[9-11];隧道各类型裂缝数量统计与占比如图2所示,环向裂缝和纵向裂缝占比较大,部分开裂段存在斜裂缝及网状裂缝;在地下水丰富和衬砌开裂严重处易出现渗漏水现象,具有腐蚀性的地下水长期侵蚀衬砌混凝土,衬砌结构劣化严重,力学性能降低,进而推动新裂缝的产生与发展,如此恶性循环,使得隧道内衬砌开裂情况愈发严重。为尽可能避免此类病害滋生,增强衬砌结构的抗裂性能至关重要。

图2 各类型裂缝数量统计与占比Fig.2 Statistics and proportion of each type of cracks

为提高混凝土材料的抗裂性能,缓解二衬开裂问题,开展多尺度聚丙烯纤维混凝土室内试验,制备出满足工作性能,抗裂性能和强度要求的二衬混凝土,结合该隧道拆换二衬的病害整治工作,将多尺度聚丙烯纤维混凝土应用于隧道二衬。

2 室内试验

2.1 原材料及配合比

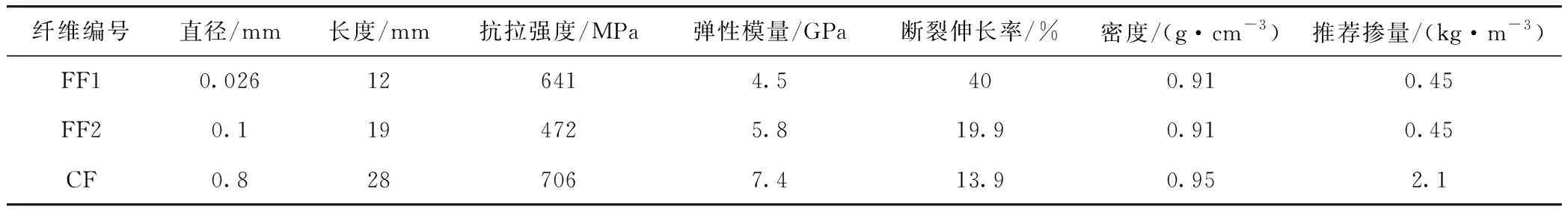

基体混凝土的水泥采用海螺牌P·O 42.5R普通硅酸盐水泥。细骨料为机制砂,细度模数2.6~3.0。粗骨料1为粒径5~10 mm碎石,粗骨料2为粒径10~25 mm碎石,连续级配。聚丙烯纤维采用北京某工程材料有限公司、南通某科技股份有限公司以及宁波某新材料股份有限公司生产的,性能参数见表1,纤维形状如图3所示。

表1 聚丙烯纤维性能参数Tab.1 Performance parameters of polypropylene fiber

图3 聚丙烯纤维形状Fig.3 Shapes of polypropylene fiber

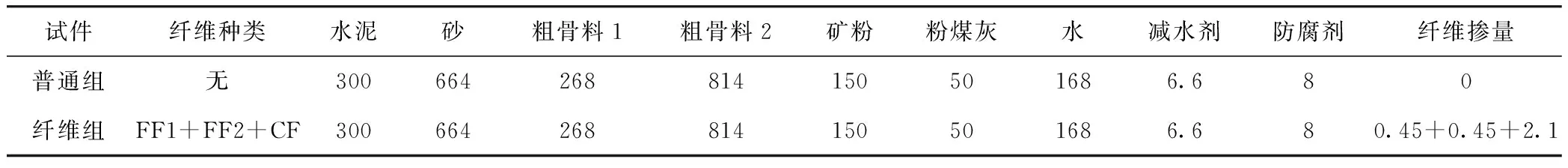

基于团队前期关于多尺度聚丙烯纤维混凝土的研究[12],根据现场混凝土抗压强度和施工要求等设计配合比。混凝土强度等级为C45,通过调节材料配比,满足纤维混凝土的坍落度在(200±20)mm范围内。聚丙烯纤维在混凝土基体中体积率低于0.1%时,混凝土基体配合比一般不受影响[13-14],因此为了增加其可比性,两组混凝土采用相同的基础配合比。通过大量试验,优选出多尺度聚丙烯纤维混凝土的配合比如表2所示。

表2 C45混凝土配合比(单位:kg·m-3)Tab.2 Mixing ratios of C45 concrete (unit:kg·m-3)

2.2 试验方法

(1)坍落度

混凝土的和易性主要包括流动性、黏聚性和保水性。和易性的好坏直接影响现场施工操作与效果。本试验采用坍落度法,依据普通混凝土拌和物性能试验方法标准(GB/T 50080—2016),测得现场所用混凝土的坍落度以及2 h经时损失。

(2)抗裂性

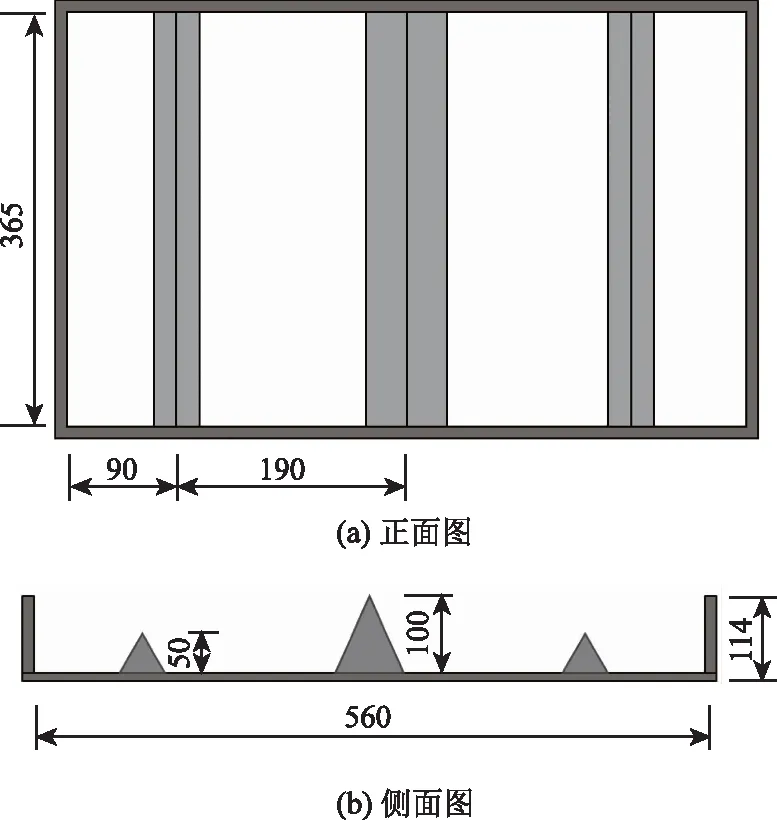

根据普通混凝土长期性能和耐久性能试验方法标准(GB/T 50082—2009),本次试验采用平板法检验混凝土在约束状态下的抗裂性能,该方法的优点是比较易于操作,能快速有效地观察混凝土的塑性干缩性能。平板试模尺寸为560 mm×365 mm×114 mm,用弯起的波浪形铁板(应力约束条)提供约束(见图4)。试件浇注完成后用电风扇直接吹表面,连续吹24 h,期间观察裂缝开展情况,读取裂缝数量,测量裂缝长度与最大裂缝宽度。

图4 平板试验装置(单位:mm)Fig.4 Flat panel test device(unit:mm)

(3)拉压强度

参照普通混凝土力学性能试验方法标准(GB/T50081—2002)和纤维混凝土试验方法标准(CECS13—2009)中的相关规定,试件成型后送至标准养护室,养护7,14和28 d后,进行纤维混凝土的拉压试验。

试验选用YES-2000型压力试验机进行加载,可提供最大试验力2 000 kN。每个试验组共3个试件,试件尺寸均为100 mm×100 mm×100 mm的立方体,普通混凝土和纤维混凝土非标准试件的抗压强度换算系数分别为0.95和0.90,劈裂抗拉强度换算系数分别为0.85和0.80[15]。

2.3 试验结果与分析

2.3.1 混凝土坍落度

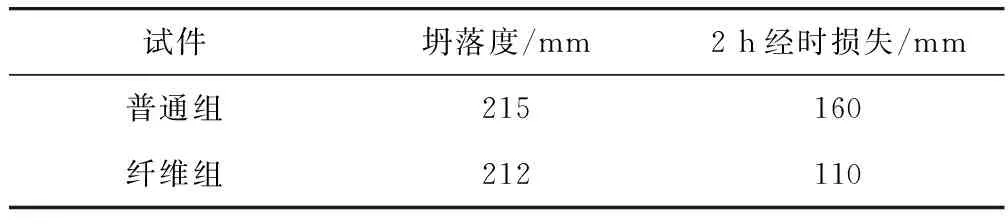

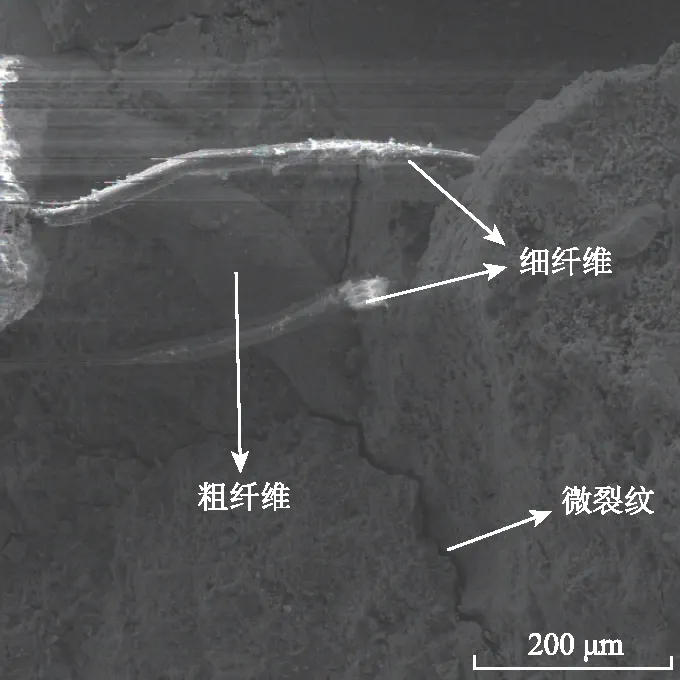

混凝土坍落度及2 h经时损失见表3。与普通混凝土相比,多尺度聚丙烯纤维可以在混凝土中形成细密的空间网格,一定程度上承托了骨料,减少了其由于自重引起的下沉;同时,由于部分水泥浆体包裹了掺入的纤维,导致包裹细集料的水泥浆体减少,混凝土的流动性变差,致使其坍落度降低[15-16],但仍满足坍落度在(200±20)mm范围内的要求,即满足现场泵送要求。

表3 坍落度试验结果Tab.3 Test result of slump

2.3.2 混凝土早期抗裂性能

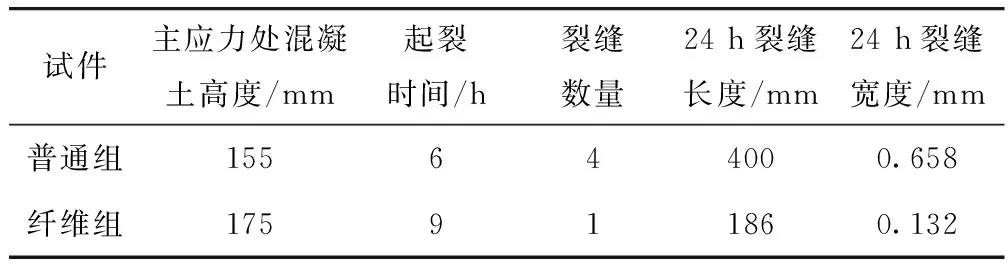

平板试验分别测试了混凝土主应力处高度、起裂时间、裂缝数量、24 h裂缝长度和24 h裂缝宽度,混凝土开裂情况见图5,试验结果如表4所示。

表4 混凝土抗裂性能试验结果Tab.4 Test result of concrete crack resistance

图5 早期裂缝分布Fig.5 Distribution of early cracks

根据混凝土早期抗裂性试验结果可知:

(1)纤维组的起裂时间比普通组晚,说明聚丙烯纤维的加入可以延缓混凝土的早期开裂。

(2)从裂缝数量上看,纤维混凝土少于基准混凝土。裂缝主要分布在主应力条附近,基准混凝土主应力处混凝土高度较小,出现骨料及固体颗粒下沉的凹槽。

(3)纤维的掺入使裂缝长度和宽度明显减小,纤维组的24 h裂缝长度比普通组减少了53.5%,最大裂缝宽度减少了79.9%,裂缝趋于细化。

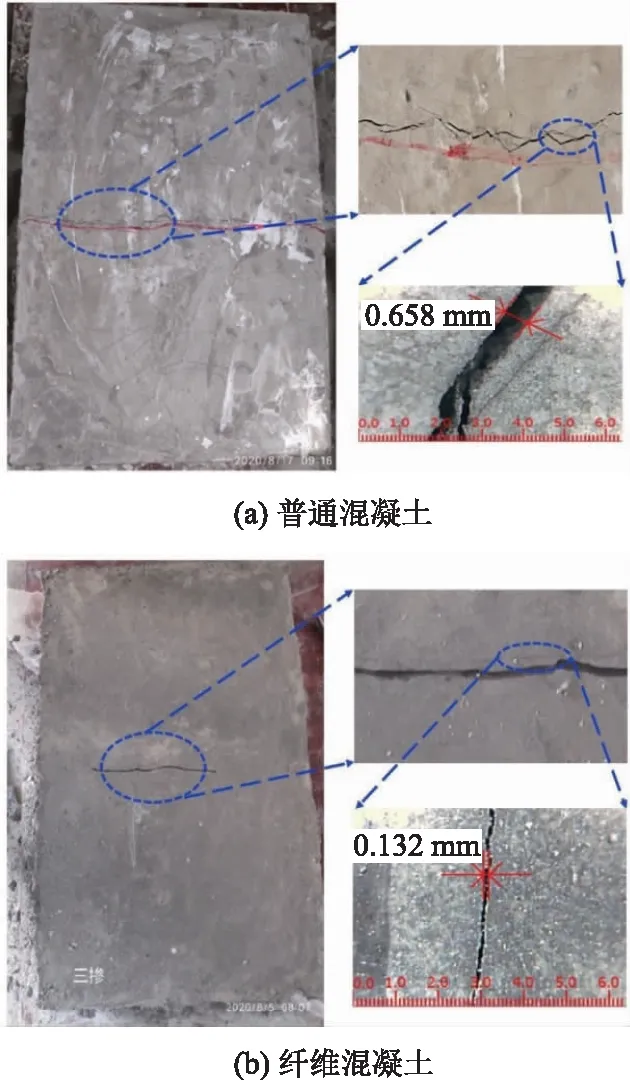

聚丙烯纤维在裂缝产生,扩展和失稳破坏的全过程均能起到良好的阻裂作用。混凝土受到外力作用时,骨料和砂浆的结合面会产生相对位移,形成最早的微裂缝[17]。细纤维在阻止相对位移时,也改变了应力的传递路径,使应力更加分散,缓解裂缝尖端的应力集中,降低了裂缝出现和发展的可能性;当细微裂缝向宏观裂缝扩展时,粗、细纤维起到桥接作用,减小了裂缝的长度和宽度,如图6所示。当宏观裂缝在外力作用下失稳破坏时,粗纤维可以承担部分由于外力产生的变形,并且裂缝间纤维的拔出需要消耗更多的能量,从而延缓了混凝土的开裂破坏[18-19]。因此,粗、细聚丙烯纤维的作用形成互补,产生了1+1>2的混杂正效应,使得多尺度聚丙烯纤维在混凝土开裂的全过程均起到良好的阻裂效果,实现阶段抗裂、层次抗裂[7,20]。

图6 纤维与混凝土的黏结Fig.6 Bonding between fibers and concrete

2.3.3 混凝土强度

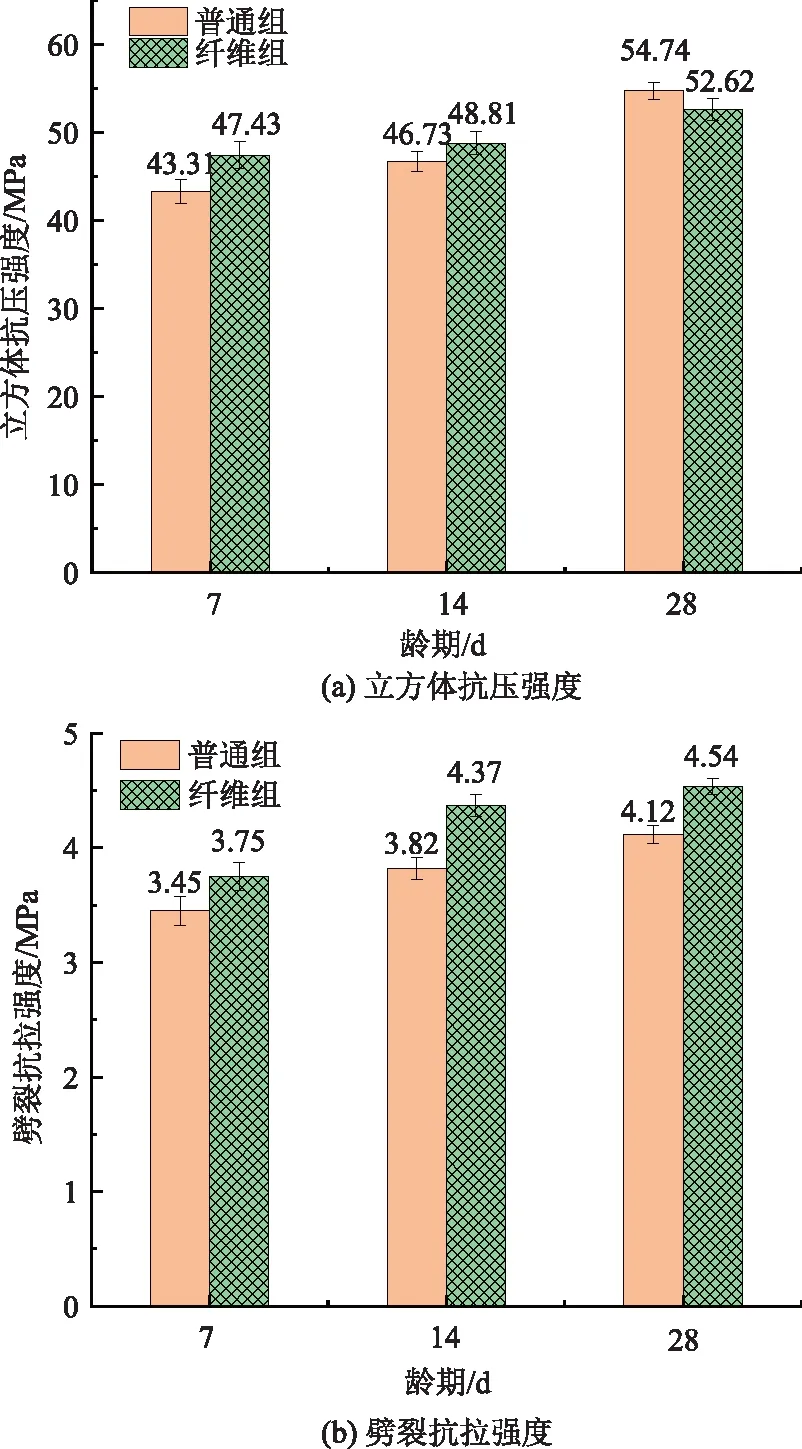

混凝土强度试验结果如图7所示。从图7可知,聚丙烯纤维掺入后,混凝土各龄期抗压强度无明显提高,但均满足设计要求。纤维组的7,14和28 d劈裂抗拉强度相较于普通组有较大提高,提高幅度分别为:8.7%,14.4%,10.2%。

图7 混凝土强度Fig.7 Concrete strengths

在前期纤维混凝土立方体抗压强度高于普通混凝土可以解释为,均匀乱向分布在混凝土基体中的纤维有效限制了混凝土的侧向变形,从而使抗压强度得到提高。而粗纤维直径较大,导致纤维与水泥浆体的界面孔洞增多,并且在后期混凝土本身强度较高,而低弹性模量的聚丙烯纤维会对立方体抗压强度起到负作用。

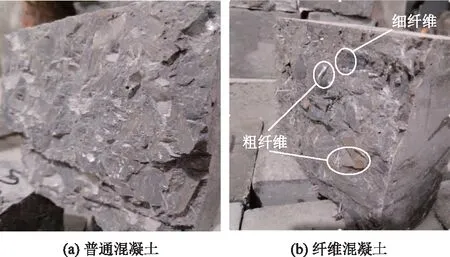

混凝土试件劈裂受拉时,其内部微裂缝就会进一步发展。当荷载达到基体薄弱区域的抗拉强度时,裂缝就会急剧扩展、失稳,最终导致试件被拉坏。而聚丙烯纤维在裂缝扩展过程中能起到桥接作用,同时聚丙烯纤维强度高,与基体界面的黏结好,因此能有效提高混凝土的劈裂抗拉强度。通过对破坏后的试件研究发现,纤维混凝土的整体性比基准混凝土要好,没有出现普通混凝土破坏时的脆裂现象,表现出一定的延性,如图8所示。

图8 试件劈拉破坏后断面形态Fig.8 Section forms of specimen after splitting tensile failure

基于以上试验现象及结论,可以发现,多尺度聚丙烯纤维的掺入能够有效提高混凝土抗裂性能,在满足抗压强度要求的同时提高混凝土劈裂抗拉强度,混凝土中掺入纤维后依然满足现场施工的泵送要求。因此,多尺度聚丙烯纤维混凝土用于隧道二次衬砌中是可行的,并能够较好地抑制裂缝的形成与发展。

3 现场试验

3.1 试验段浇注

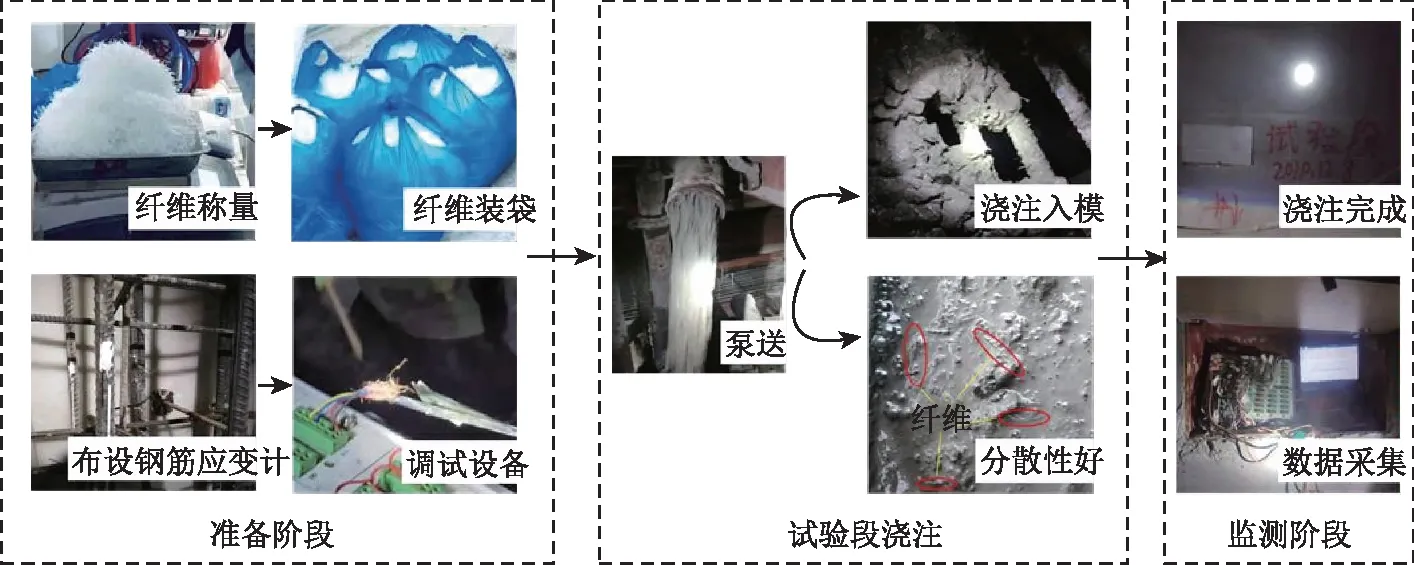

结合地质勘探和病害调研成果,选定两个6 m段作为现场试验段和对比段。为能够较明显地凸显纤维抗裂效果,在能够保证安全的前提下,选取地质条件较差的Ⅴ级围岩段,为控制变量,试验段与对比段的地质条件尽可能相近。所选段初支表面凹凸不平,但都按设计要求采用C25喷射混凝土处理,且初支钢支撑基本较完整,间距满足设计要求。原有二衬开裂较为严重,无明显渗漏水情况,局部存在轻微腐蚀,二衬混凝土设计厚度为45 cm。泵送多尺度聚丙烯纤维混凝土过程中未出现泌水、离析和堵管等不良现象,纤维分散性良好。现场试验段浇注流程如图9所示。

图9 试验段浇注流程Fig.9 Pouring process of test section

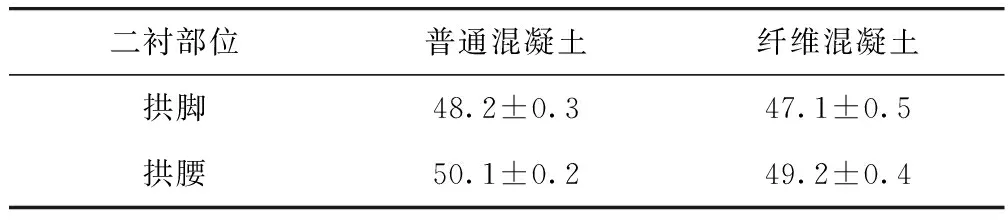

3.2 二衬后期监测

在二衬浇注成型180 d后对混凝土表面状况和强度指标进行检测。普通混凝土和纤维混凝土衬砌结构表面平整、光滑,均未发现肉眼可见裂缝;纤维混凝土二衬未出现纤维露头、结团现象。用回弹仪对二衬拱脚和拱腰部位进行混凝土强度测试,结果见表5。由测试结果可知,普通混凝土与纤维混凝土强度值均满足C45混凝土强度要求,即180 d后二衬满足设计要求,进一步表明多尺度聚丙烯纤维混凝土可应用于隧道二衬,更多后期二衬情况有待进一步监测。

表5 二衬混凝土回弹强度(单位:MPa)Tab.5 Rebound strengths of secondary lining concrete(unit:MPa)

4 结论

(1)纤维的掺入降低了混凝土的坍落度,但仍满足现场泵送要求。混凝土早期抗裂性试验表明粗、细纤维的桥接作用能有效抑制裂缝的形成与发展,在混凝土开裂的全过程均起到良好的阻裂效果,使得裂缝长度和最大裂缝宽度分别减少了53.5%和79.9%。

(2)相对于基准混凝土,多尺度聚丙烯纤维混凝土的28 d抗压强度略有降低,但是其7,14和28 d劈裂抗拉强度有了较大幅度的提高,分别为8.7%,14.4%,10.2%,实现了混凝土工作性、抗裂性和强度的均衡。

(3)在保证安全的前提下,选取两段6 m长的Ⅴ级围岩隧道二衬段分别作为试验段和对比段。衬砌结构成型180 d后,纤维混凝土强度满足设计要求;两段衬砌结构表面平整、光滑,均未发现肉眼可见裂缝,由于使用时间还不够长,更多后期二衬情况有待进一步监测。