商用车用轮毂轴承单元的应用与发展趋势

2023-11-15张景春陈选楠王维赵悠悠李正鑫

张景春,陈选楠,王维,赵悠悠,李正鑫

(东风德纳车桥有限公司 a.制造工程部;b.产品研发中心,湖北 襄阳 441057;c.武汉技术分公司,武汉 430058)

随着我国交通、物流、基础建设等产业及汽车“新四化”(电气化、网联化、智能化、共享化)趋势的不断发展,对商用车性能提出了更高要求[1]。商用车用轮毂轴承单元作为商用车的核心及安保部件, 承载整车的重量并承受地面给车轮的径向和横向载荷,为车辆平稳运行提供保障,其结构设计、制造精度、装配精度等直接影响商用车的安全性、可靠性、经济性及舒适性[2-3]。

目前,轮毂轴承单元的研究大多针对乘用车,商用车用轮毂轴承单元的研究较少[4-5],且商用车恶劣的工作环境要求轮毂轴承单元具有长寿命和高可靠性[6],故有必要对商用车用轮毂轴承单元进行深入研究。本文针对商用车用轮毂轴承单元的应用与发展进行综述,分别从轮毂轴承单元的结构特征,轴承游隙对其寿命及摩擦力矩的影响,润滑剂的选择,轮毂轴承单元的安装等方面评述,最后展望商用车用轮毂轴承单元结构的未来发展趋势。

1 商用车用轮毂轴承单元结构类型

商用车用轮毂轴承单元主要有3种典型的结构类型(图1),分别为传统轮毂轴承单元、脂润滑轮毂轴承单元、油润滑轮毂轴承单元,前2种采用脂润滑,第3种采用油润滑[7],后2种轮毂轴承单元可以统称为免维护轮毂轴承单元[8],3种结构都属于双列圆锥滚子轮毂轴承单元,其显著特征见表1。

表1 轮毂轴承单元结构类型及其显著特征

(a) 传统轮毂轴承单元 (b) 脂润滑轮毂轴承单元 (c) 油润滑轮毂轴承单元

1.1 传统轮毂轴承单元

传统轮毂轴承单元示意图如图2所示,轮毂内、外轴承之间无其他零件,轴承压装至轮毂轴承单元位置即可。装配时先压装轴承外圈,轴承内圈与滚子间注满润滑脂,轮毂总成装桥前轮毂内腔填充适量润滑脂,装桥时采用螺母“先紧后松”法调整游隙[9]。该轮毂轴承单元结构简单,制造成本低,可维护性强,市场应用时间最长,占商用车轮毂总成总量的80%左右,一定条件下还将继续应用;缺点是车辆运行后需要定期拆卸轮端保养(清洗轴承,更换润滑脂),维护成本高,另外装配时需要调整预紧力,对轮毂总成装配工艺要求高。

(a) 内部结构爆炸示意图 (b) 总成示意图

1.2 脂润滑轮毂轴承单元

脂润滑轮毂轴承单元示意图如图3所示,内、外轴承的内圈通过卡环连接在一起,整体为轮毂轴承单元。装配时先压装内、外轴承的外圈,滚子间注满润滑脂后安装轴承内圈,最后安装中间的卡环,卡住2套轴承的内圈。游隙通过系统设计、零件加工精度控制,使轴承达到最佳寿命承载位置和预紧量,装配时按规定力矩拧紧调整螺母即可,无需退回。该轮毂轴承单元属于免维护轮毂轴承单元,车辆使用过程中不需要维护,可实现50×104km以上的使用寿命;简化了轮毂安装到车桥和从车桥拆卸的工艺,轮毂轴承单元整体装配,不需要调整游隙;缺点是加工精度高,制造成本高,主要应用于高端商务客车。

(a) 内部结构爆炸示意图 (b) 总成示意图

1.3 油润滑轮毂轴承单元

油润滑轮毂轴承单元示意图如图4所示,内、外轴承的内圈之间有隔套分开,未装配在车桥上时需要固定器固定,否则轴承内圈和隔套会脱落。装配时先压装内、外轴承的外圈,轮毂内腔放入隔套,再安装轴承内圈,最后用固定器固定轴承内圈和隔套。游隙通过系统设计、 零件加工精度、 隔套保证控制, 隔套可以调整内、外轴承的游隙,使内、外轴承处于良好的工作状态,装配时按规定力矩拧紧调整螺母即可,无需退回。该轮毂轴承单元属于少维护轮毂轴承单元,车辆使用过程中需要观察油量和油的颜色,更换时无需拆卸轮端,仅通过放油塞放油再注新油即可,简化了轮毂安装到车桥的工艺,轮毂轴承单元整体装配,不需要调整游隙;缺点是加工精度及制造成本高,主要应用于高端商务客车。

(a) 内部结构爆炸示意图 (b) 总成示意图

1.4 3种轮毂轴承单元的比较

传统轮毂轴承单元维护里程较短,而免维护轮毂轴承单元维护里程较长,最长可达100×104km;从采购成本来看,同吨位的轮毂轴承单元,免维护轮毂轴承单元的价格是传统轮毂轴承单元的2倍;从制造角度来看,传统轮毂轴承单元主要由车桥厂自制组装,技术难度不高,而免维护轮毂轴承单元主要依靠国外的生产制造技术。结合文献[7-8]对轮毂轴承单元进行多维度研究分析,3种轮毂轴承单元的各项性能对比见表2,表中★越多表示性能越好,在结构允许的情况下,综合考虑制造资源、空间结构、密封性等具体问题后选择各项性能较高的轮毂轴承单元。

表2 3种轮毂轴承单元的各项性能对比

传统轮毂轴承单元因其制造工艺成熟,产品质量稳定可靠,与整车设计水平匹配度高等综合因素,还将继续被广大客户接受。

脂润滑轮毂轴承单元、油润滑轮毂轴承单元为免维护轮毂轴承单元(单元化轴承),关键技术在于对轮毂轴承单元游隙的控制及密封件与润滑方式的选择[10],但受限于单元化轮毂轴承制造水平,此类轴承在国内的普及程度不高。

2 轴承游隙对其寿命及摩擦力矩的影响

轴承游隙对其寿命至关重要,游隙大则受载滚子少,单个滚子承载应力大,导致轴承过早疲劳失效,游隙大还会导致车辆运行不平稳;游隙小则摩擦阻力大,轮毂异常发热,滑行能力降低,轴承易于磨损[11]。因此,本节将研究轴承游隙对其寿命及摩擦力矩的影响。

2.1 轴承游隙对寿命的影响

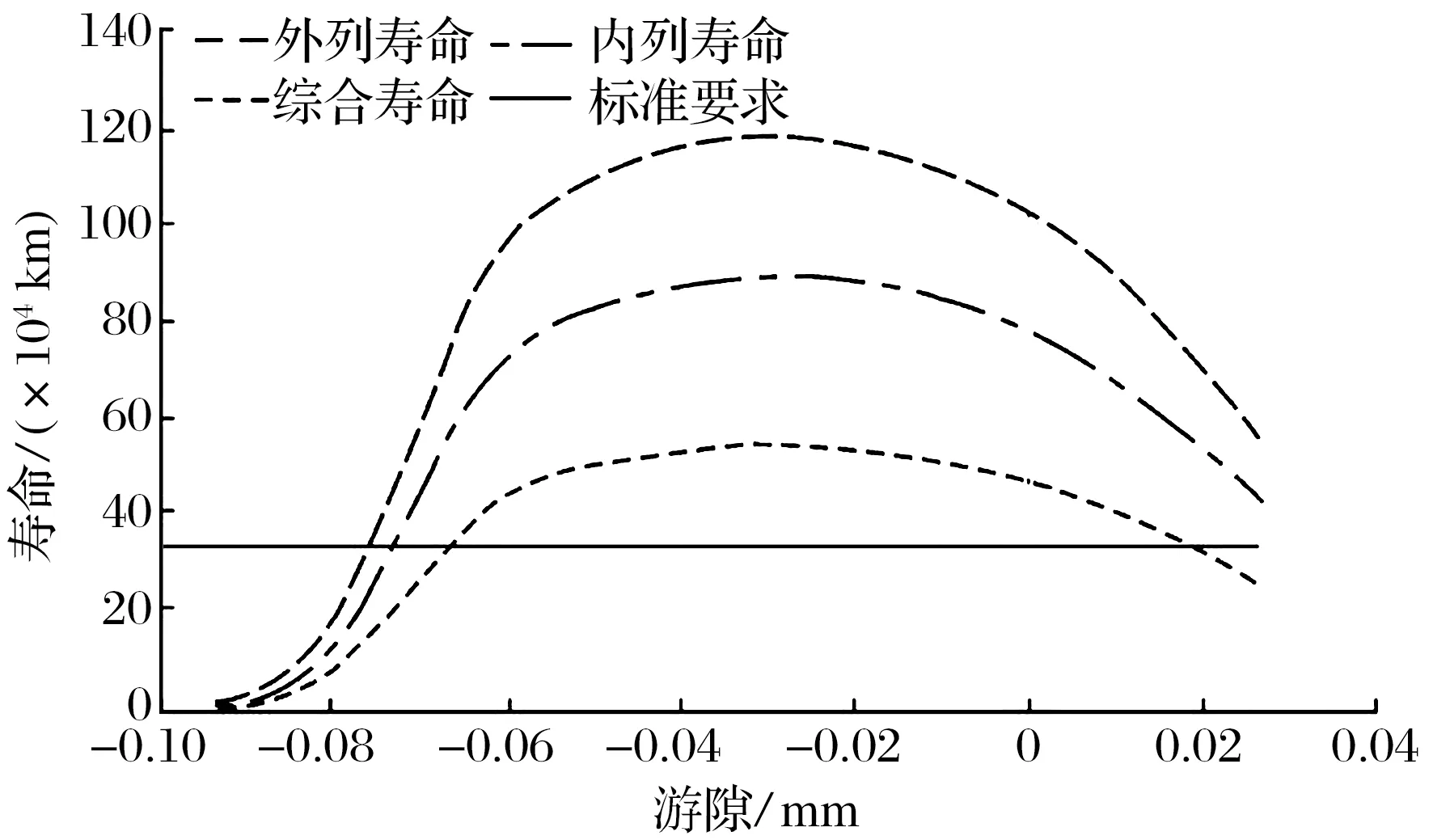

轴承工作游隙与寿命的关系曲线[12]如图5所示:当工作游隙为微负值时,滚道存在轻微预紧,轴承寿命最长。

图5 轴承工作游隙与寿命的关系曲线

为使轴承在车辆运行过程中获得最佳工作游隙,考虑到轴承承载后的变形和运行产生的高温热膨胀对轴承游隙的影响,装配游隙一般接近于零或为微正值。

以某驱动桥为例,经过台架试验、路试和长期质量跟踪确定了装配要求及最佳装配游隙:调整螺母以180 N·m的力矩拧紧后回退1/6~1/4圈,获得的装配轴向游隙δ为0.025~0.127 mm,该游隙可以确保轴承寿命最长。

2.2 轴承游隙对摩擦力矩的影响

技术要求中通常会增加轴承摩擦力矩(轮毂旋转力矩)检测项目,作为施加一定预紧载荷使轴承处于寿命较长的微负游隙的判断依据,检测方法简单,结果直观,该参数一定程度上反映了轴承游隙的大小,一般为2~10 N·m。轴承摩擦力矩M与轴承轴向预紧力F1成正比[13],即

(1)

轮毂旋转力矩与轴向游隙的关系曲线[14]如图6所示,可以通过检测轮毂旋转力距精确控制轴承游隙。以某驱动桥为例,为控制轴承游隙,要求装配后轮毂旋转力矩为2.4~3.0 N·m。

图6 轮毂旋转力矩与轴向游隙的关系曲线

2.3 轴承游隙的调整

直接测量轮毂轴承单元游隙比较困难,通常采用调整螺母拧紧的程度实现轴承游隙的调整,调整螺母在拧紧力矩T的作用下产生轴向力F0,即

T=knF0d0,

(2)

式中:kn为拧紧力矩系数。

调整螺母拧紧力矩与轴承轴向游隙的关系曲线[14]如图7所示,可以通过调整螺母的拧紧力矩精确控制轴承游隙。以某驱动桥为例,为控制轴承游隙,要求调整螺母拧紧力矩为50~60 N·m。

图7 螺母拧紧力矩与轴承轴向游隙的关系曲线

3 润滑剂的选择

润滑剂的选择对轴承寿命至关重要,润滑的主要作用有:润滑轴承各部位,减少摩擦和磨损;带走轴承产生的热量;使滚动接触面形成油膜,延长轴承的疲劳寿命;轴承的防锈和防尘。轮毂轴承单元所用润滑剂主要有润滑脂和润滑油。

3.1 润滑脂的选择

根据车辆使用工况选用合适的润滑脂,以确保轴承使用寿命最长(表3)。

表3 轴承润滑脂的选择

3.2 润滑油的选择

油品的选择必须与桥壳内腔润滑减速器总成的油品一致,常用的润滑油型号有GL-5 75W-80,GL-5 85W-90。

3.3 润滑方式的比较

脂润滑与油润滑的比较见表4,表中★表示差,★★表示一般,★★★表示好,★★★★表示极好。

表4 脂润滑与油润滑的比较

润滑脂对密封性要求低且其流动性差,在密封失效的情况下短期不至于对轴承造成重大损伤,在实际应用中可靠性高,使用润滑脂的传统轮毂轴承单元经济性好,因此传统轮毂轴承单元还将继续被广泛应用。

4 轮毂轴承单元的安装

4.1 轴承润滑剂填充到位

传统轮毂轴承单元使用注脂机对轮毂内腔及轴承内圈注脂,确保轴承滚子间及端面充满润滑脂,如图8所示。

(a) 轮毂内腔注脂 (b) 轴承内圈注脂

油润滑轮毂轴承单元有透明视窗结构的需加注润滑油至油位上下限之间(图9),无透明视窗结构的则需要定量加注润滑油。

图9 透明视窗油位示意图

4.2 确保轴承安装到位

传统轮毂轴承单元如果未安装到位,整车运行过程中受到载荷时轴承有往轴承座方向移动的趋势,造成实际游隙远远大于调整时的理想游隙,导致轴承快速烧死损坏。

建议采用压装机压装轴承,可以实时检测压力和行程,确保安装到位,轴承压装机界面如图10所示。轴承外圈安装后用塞尺检测并确认轴承安装到位。

图10 轴承压装机界面

4.3 确保油封座圈安装到位

油封座圈紧挨轴承内圈,传统轮毂轴承单元油封座圈未安装到位造成轴承损坏的原理同轴承未安装到位的原理一样,实际游隙远远大于调整时的游隙,导致轴承快速烧死损坏。对于油润滑轮毂轴承单元,油封座圈未安装到位时不仅会使轴承游隙增大,还有漏油风险,漏油后造成润滑不良,加剧轴承烧死损坏。

建议采用压装机压装油封座圈,可以实时检测压力和位移,确保安装到位,油封座圈压装机界面如图11所示。轴承外圈安装后用塞尺检测并确认油封座圈安装到位。

图11 油封座圈压装机界面

4.4 调整螺母拧紧过程

产品的设计游隙通过调整螺母的拧紧过程实现,因此拧紧过程至关重要。

由于轮毂轴承安装之前滚子无约束,滚子之间非均匀排布,因此需要在拧紧调整螺母时转动轮毂,转动的过程就是使轴承滚子不断修正位置摆正的过程,调整螺母拧紧后轴承的状态就是其在整车运行时的状态。如果拧紧过程不转动轮毂,会造成车辆行驶后轴承滚子归位,导致实际游隙远远大于调整时的理想游隙,轴承快速烧死损坏。

以某驱动桥为例,人工手动拧紧调整螺母的过程为:以500~550 N·m的力矩拧紧调整螺母,确保轴承安装到位,且拧紧过程中必须同时转动轮毂总成2~3圈,拧紧后再将调整螺母回退1/6~1/4圈,然后用弹簧秤在轮毂螺栓上测启动力,启动力应为30~65 N。

建议采用拧紧机拧紧调整螺母,可以实时监控调整螺母的拧紧力矩、回退角度、轴承摩擦力矩等参数,拧紧机界面如图12所示。数据可以保存用于追溯和分析,同时可以保证调整螺母安装的一致性、稳定性;而人工拧紧不仅劳动强度大且装配质量不稳定,受操作者作业过程影响大,无法定量保存数据。

图12 拧紧机界面

4.5 轮端密封性

不当的装配会影响轮端的密封性,密封不良导致外界污物进入轮毂内腔并使内腔中润滑剂往外渗漏,造成轴承润滑不良、损坏,影响轴承寿命。影响轮端密封性的不当装配主要有以下几种:

1)轮毂轴承单元装配过程中磕碰油封,如暴力操作导致油封磕碰到工位器具、轴管、转向节。

2)轮毂轴承单元装配过程中轮端没有保持水平,油封倾斜并与油封座圈接触。

3)对于传统轮毂轴承单元结构,装配过程中工装导致轮毂外油封损坏或半轴装配导致半轴油封损坏、失效,桥壳内腔齿轮油进入轮毂内腔,造成轴承润滑不良。

4)脂润滑轮毂轴承单元装配过程中O形圈脱落,导致水、污物进入轮端。

5)油润滑轮毂轴承单元装配过程中回退轮端甚至来回推拉轮端,造成油封损坏。

6)后桥半轴涂胶或前桥轮端端盖涂胶不当,导致轮端密封性失效。

建议装配过程中时刻注意细节,装配完成后,目视检测油封的状态。

4.6 防锈措施

轮毂轴承单元装配前,油封座圈、轴承安装位、轴头螺纹都需要涂抹润滑脂或润滑油,防止轴承生锈腐蚀和降低寿命,同时也是为了便于安装,轴头螺纹涂油可以稳定拧紧力矩系数kn,避免假力矩。

4.7 严禁暴力装配

轴承是高精度零件,暴力、野蛮装配及强力敲击会使轴承滚道、滚子、保持架产生压痕、划痕、变形等缺陷[15],造成轴承0 km不良,因此装配工艺设计时要提出精准的要求,生产中严格按照控制要求操作。

5 轮毂轴承单元结构的发展趋势

轮毂轴承单元的结构选择主要取决于整车产品的定位。目前,国内商用车用轮毂轴承单元主要采用传统轮毂轴承单元,是整车设计综合平衡的选择结果。随着高端商用车市场的需求增加,整车性能要求不断提高,轮毂轴承单元的性能也要相应提高,从结构和性能来看,单元化轴承因高效传动、免维护、长寿命等特征而具有明显优势。

单元化是商用车用轮毂轴承单元结构未来发展的主要趋势,目前主要受限于国内的单元化轮毂轴承制造水平,可靠性高的生产技术主要依靠国外,成本较高;国内的技术不成熟导致故障率高,一旦失效需要更换整个轮毂轴承单元总成,大大增加了运营成本和维护成本,影响车辆使用和用户体验。保守起见,整车匹配设计、车桥技术设计中对于高端商用车使用可靠性高的免维护轮毂轴承单元,普通商用车沿用定期维护、质量可控的传统轮毂轴承单元。

6 结论

1)商用车用轮毂轴承单元的结构特点及经济性决定了3种轮毂轴承单元的应用范围,传统轮毂轴承单元应用于普通商用车,单元化轮毂轴承应用于高端商用车。

2)可以通过摩擦力矩和调整螺母拧紧力矩间接检测轴承游隙,确保轴承寿命最长。

3)装配制造中建议使用压装机压装轴承,油封座圈,使用拧紧机拧紧调整螺母,减少装配工艺对轮毂轴承单元寿命的影响。

4)单元化是未来商用车用轮毂轴承单元结构的发展趋势。