径向游隙对全钢轴承和陶瓷球轴承载荷分布和接触应力的影响

2023-11-15魏延刚许凯姚金池李东炬吕海霆

魏延刚,许凯,姚金池,李东炬,吕海霆

(1.大连科技学院 机械工程学院,辽宁 大连 116052;2.大连大友高技术陶瓷有限公司,辽宁 大连 116600)

0 引言

20世纪60年代,国外首次提出使用陶瓷作为轴承材料,制造用于航空航天场合的耐极端温度轴承。 经过近30年的理论和试验研究,证明高速工况下氮化硅(Si3N4)陶瓷球轴承的疲劳可靠性高于钢制轴承[1-5]。混合陶瓷轴承的疲劳寿命试验表明,陶瓷滚动体是轴承中最可靠的零件,然而,当次表面接触疲劳是影响轴承性能的主要损坏机理时,可以发现混合陶瓷轴承中存在的接触应力增加12%所产生的影响。文献[6]的试验表明,在重载和良好润滑条件下,次表面疲劳决定了轴承的疲劳性能,与在3.1 GPa应力下运行的全钢轴承相比,承受高接触应力(3.5 GPa)的混合陶瓷轴承在已知运行时间内失效概率增大。在相同试验条件下,在较小的载荷下进行混合陶瓷轴承和全钢轴承耐久试验,混合陶瓷轴承、全钢轴承的最大赫兹接触应力分别为2.6,2.3 GPa,该试验在高温、薄油膜、滚道在润滑油被环境颗粒污染情况下跑合运行等具有挑战性的环境下进行,以模拟真实的润滑条件,混合陶瓷轴承表现出优异的性能。美国、瑞典、德国、日本等科技发达国家对陶瓷轴承材料、设备、工艺等一系列的开发、研制加快了Si3N4陶瓷球轴承在尖端领域的应用,也形成了其垄断地位,但相关技术资料对外严格保密。

国内对Si3N4陶瓷轴承的研究起步较晚,始于20世纪90年代初。研究热点之一是陶瓷球轴承的研制及其试验:文献[7]的研究表明,在相同润滑条件下,陶瓷球轴承的高速运行性能比钢球轴承好,但润滑剂黏度越大,高速运行的陶瓷球轴承温升越高;纯水对陶瓷球轴承的润滑性能良好,这有助于陶瓷球轴承在特殊环境中的推广应用。文献[8]的研究表明,不论是油雾润滑还是油脂润滑,高速时陶瓷球轴承的温升低于钢球轴承的温升,装有陶瓷球轴承与装有钢球轴承的电主轴的振动值基本相同,说明陶瓷球轴承和钢球轴承均能满足高速下轴承对振动的要求。文献[9]的试验表明,陶瓷滚子轴承在高速条件下的工作寿命和短期断油润滑能力均好于同型号钢制轴承。另一研究热点是混合陶瓷球轴承的使用寿命:文献[10-11]的研究表明,高速轴承的疲劳寿命主要取决于滚动体作用于外圈的离心力,减小滚动体离心力是提高此类轴承寿命的最有效途径;在中、低速时,钢制轴承的寿命和可靠性均优于混合陶瓷轴承,但在高速时,混合陶瓷轴承在寿命和可靠性方面显示出更大的优势。为了精确评价混合陶瓷轴承的寿命,对于Si3N4陶瓷材料的滚动接触疲劳特性,特别是寿命分布的威布尔参数,还需进一步通过试验加以验证和确定。

进入21世纪后,研究的热点主要集中于高速陶瓷轴承的性能:文献[12]的研究表明,普通钢球轴承换装陶瓷球后,从影响轴承寿命的接触应力水平和弹流油膜厚度来看,陶瓷球轴承没有显示出优势,反而略显劣势,其突出的优点是功耗低、发热量小;陶瓷球轴承最佳使用场合是一些环境温度在300 ℃以上普通轴承难以胜任的场合,以及一些耐腐蚀对功耗有严格要求的高速电动机上;另外,由于换陶瓷球后轴承内部最大接触应力增大,所以如何通过轴承设计降低其最大接触应力并在使用中保证良好的润滑,对陶瓷球轴承非常重要。文献[13]对高速主轴陶瓷球轴承工作游隙进行分析与计算,计算了离心、热膨胀、有效配合过盈量对轴承径向工作游隙的影响。文献[14]对高速精密陶瓷球轴承与钢球轴承的性能进行了对比分析,结果表明,在相同使用条件下,陶瓷球轴承的轴向刚度、径向刚度和角刚度高于钢球轴承,特别适用于电主轴高刚度的要求;陶瓷球轴承的旋滚比比钢球轴承小约20%;轴承的轴向刚度和角刚度随转速的升高而减小,而径向刚度随转速的升高而略有增大。文献[15]对超低温高速陶瓷球轴承的研究表明,陶瓷球轴承中球的离心力不到钢球轴承的1/2,且各球之间的差异以及球与套圈接触角的变化明显小于全钢轴承,陀螺力矩和旋滚比也远小于全钢轴承;Si3N4/9Cr18配副的摩擦因数始终比9Cr18/9Cr18配副稳定,且Si3N4陶瓷球与9Cr18钢套圈之间不会出现严重的粘着现象;在LN2环境中高速轴承台架试验表明陶瓷球轴承性能稳定,寿命远大于全钢轴承。文献[16]指出,目前并没有成熟的理论来计算陶瓷球轴承的寿命,现有滚动轴承疲劳寿命标准并没有给出陶瓷球轴承的寿命调整系数,对于陶瓷球轴承的寿命研究,不仅要对其失效机理进行深入剖析,还应系统研究影响寿命的各种因素,以大量的试验为基础,建立寿命研究的数据库。

目前,对陶瓷球轴承的研究主要集中在高速、高温、腐蚀及润滑不良的极端工况,而对其在普通工况下的研究难得一见,陶瓷球轴承在高速、高温、腐蚀及润滑不良的极端工况下比全钢轴承具有明显的优势,在普通工况下陶瓷球轴承与全钢轴承相比如何,有必要进行研究。

某电动机用深沟球轴承工作转速为2 920 r/min,要求工作10年(约40 000 h)免维修,由于要求较高,研制过程中提出用陶瓷球轴承代替全钢轴承。为降低研制成本,先要通过理论研究在相同工况下2种轴承的载荷分布和最大接触应力。

1 滚动轴承接触应力和载荷分布计算

1.1 接触应力

根据文献[17],应用接触力学原理得到球轴承球与套圈沟道之间的最大接触应力为

(1)

式中:Q为球与沟道之间的接触力,即接触点的法向载荷;a,b分别为球与沟道接触区域的长半轴和短半轴;a*,b*分别是量纲为一的参数;EⅠ,νⅠ分别为球材料的弹性模量和泊松比;EⅡ,νⅡ分别为套圈材料的弹性模量和泊松比;∑ρ为球与沟道接触面的曲率和。

曲率和∑ρ为

∑ρ=ρxⅠ+ρyⅠ+ρxⅡ+ρyⅡ,

(2)

式中:ρxⅠ,ρxⅡ分别为球与套圈表面接触椭圆长半轴方向的曲率;ρyⅠ,ρyⅡ分别为球与套圈表面接触椭圆短半轴方向的曲率。

对于球轴承

(3)

(4)

(5)

式中:r为套圈沟曲率半径;R为套圈沟底半径;Dw为球直径。

a*,b*可表示为

(6)

(7)

(8)

(9)

式中:κ为球与沟道接触椭圆的长半轴a与短半轴b之比;F为第1类完全椭圆积分;Rx,Ry分别为x,y方向的等效半径。

1.2 载荷分布

Q可采用离散模型计算载荷分布的方法[18]求得,轴承的径向载荷Fr与各球径向位移δr的关系为

(10)

式中:Kn为轴承载荷-位移系数;ψ为球方位角;ψ1为承载区边缘承载球的方位角;Gr为轴承初始径向游隙;指数n与轴承类型有关,球轴承取1.5;ε为载荷分布系数;Ki,Ke分别为内、外圈载荷-位移系数。

对于球轴承,

(11)

(12)

(13)

根据(10)式,通过编程[18]求得外载荷Fr作用下球的最大径向位移δrmax以及最大法向载荷Qmax,即

δrmax=δr-0.5Gr,

(14)

(15)

则每个球的法向载荷为

(16)

2 径向游隙对陶瓷球轴承载荷分布和接触应力的影响

本文所研究陶瓷球轴承的球材料为Si3N4,弹性模量为320 GPa,泊松比为0.26;内、外圈材料为轴承钢,弹性模量为208 GPa,泊松比为0.3。

以某电机轴承所用的一对深沟球轴承为研究对象,型号为6308-2SR/P4.0,基本参数为:内径40 mm,外径90 mm,宽度23 mm,球数10,球直径11.906 1 mm,内圈沟道直径53.094 mm,外圈沟道直径76.906 mm,内圈沟曲率半径6.258 5 mm,外圈沟曲率半径6.139 5 mm。

考虑到球、套圈的制造误差,轴承与轴的配合,轴承与轴承座的配合以及工作温度变化等,轴承的径向工作游隙为-0.010 4~0.036 0 mm,因此,有必要研究径向工作游隙对轴承载荷分布和接触应力的影响。为有效且全面地研究径向工作游隙的影响,对多种载荷工况下10多个径向工作游隙时的载荷分布和接触应力进行详细分析,在此仅介绍其中3个典型载荷工况(径向载荷为344.2,785.2,1 600 N)下8个有代表意义的径向游隙(径向游隙为-18.0,-10.4,-4.5,0,10.4,18.0,27.0,36.0 μm)的研究结果。

另外,众所周知,影响滚动轴承使用寿命的主要因素之一是球与套圈沟道之间的接触应力,接触应力直接受球与套圈沟道之间的法向载荷影响,而径向游隙又直接影响球与套圈沟道之间的法向载荷,即轴承载荷分布。若用陶瓷球代替钢球,陶瓷球轴承的载荷-位移系数Kn不同于全钢轴承,而在相同径向游隙下载荷-位移系数Kn又会影响球与套圈沟道之间的法向载荷,在相同法向载荷下还会影响接触应力。因此,研究径向游隙对全钢轴承和陶瓷球轴承的载荷分布和接触应力影响不仅有实用价值,还具有一定的学术意义。

2.1 载荷分布

根据2.2节计算方法可求得在不同游隙下轴承的载荷分布。

由于不同载荷作用时,径向游隙对全钢轴承和陶瓷球轴承的载荷分布的影响规律相似,因此,为了节省篇幅,下文首先分析径向载荷为344.2 N时径向游隙对全钢轴承和陶瓷球轴承载荷分布的影响,然后再分析载荷不同时径向游隙对载荷分布的影响。

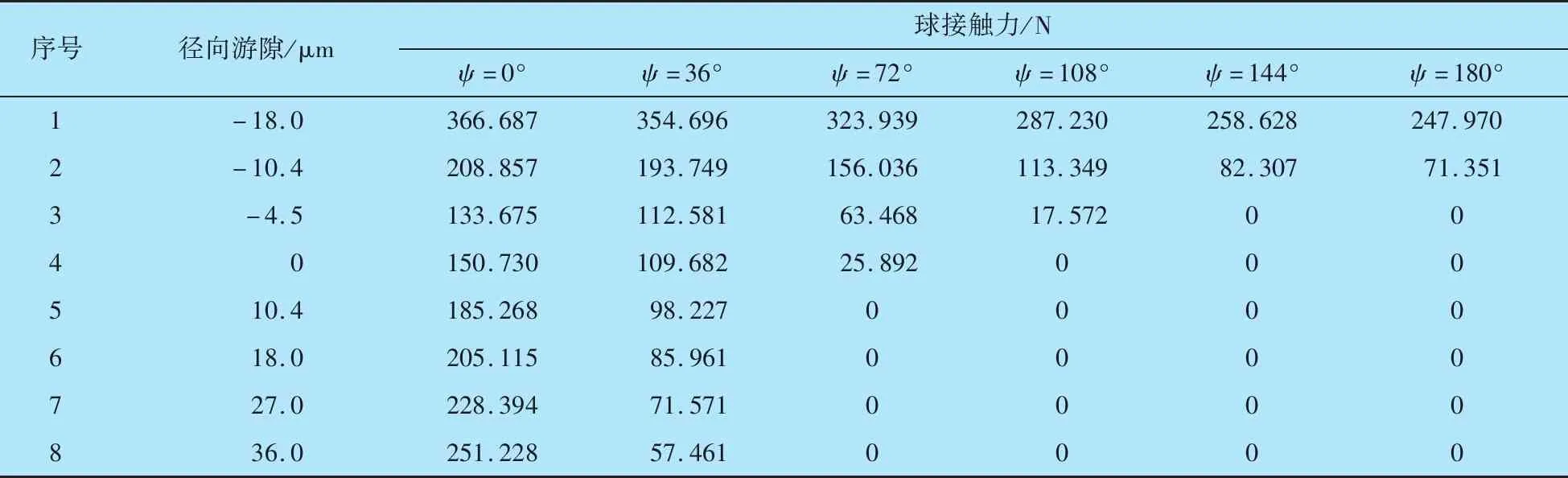

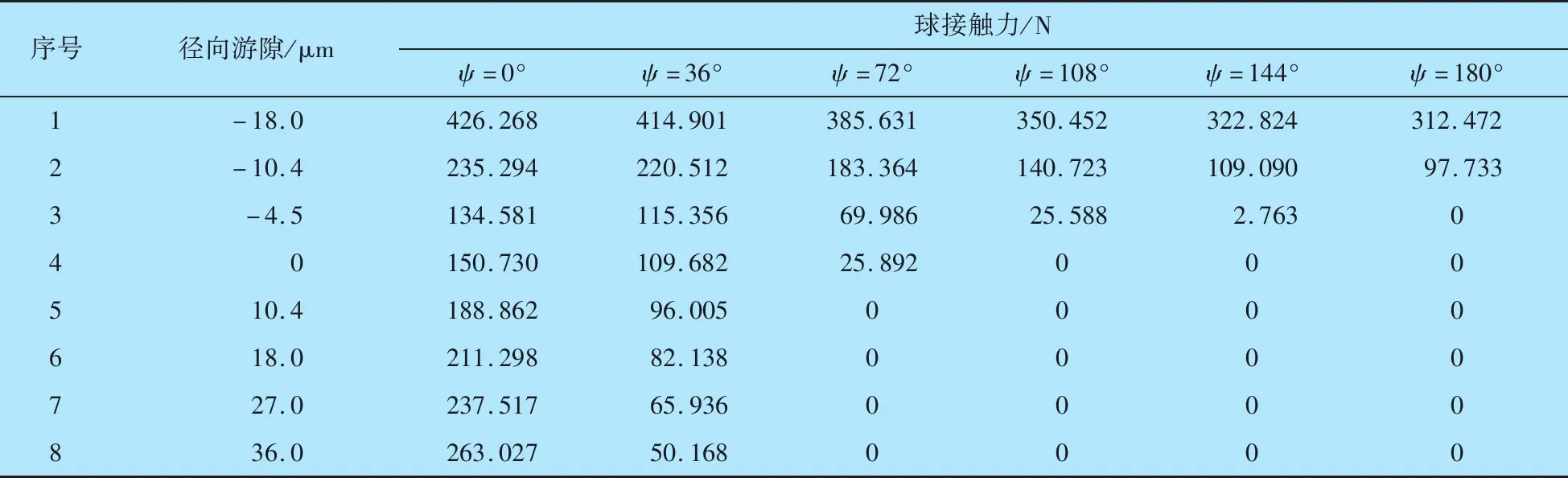

在径向载荷为344.2 N时,8种径向游隙下全钢轴承的载荷分布如图1所示,图中曲线标号与表1中序号相对应,即每条曲线代表了一种径向游隙下轴承的载荷分布。在径向载荷为344.2 N时,不同径向游隙下全钢轴承和陶瓷球轴承的载荷分布分别见表1和表2。

表1 Fr=344.2 N时全钢轴承的载荷分布

表2 Fr=344.2 N时陶瓷球轴承的载荷分布

图1 不同径向游隙下全钢轴承的载荷分布

由图1和表1可知:在相同径向载荷作用下,径向游隙会直接影响承载球数以及每个球所承受的载荷,从而影响球所承受的最大载荷。径向载荷为785.2,1 600 N时情况也是如此。

由表1和表2可知:1)当径向游隙为0时,全钢轴承和陶瓷球轴承承载球数以及球所承受的载荷均相同,承载球数均为5,说明2种轴承的载荷分布完全相同;2)当径向游隙为-4.5 μm时,2种轴承的承载球数均增加,全钢轴承、陶瓷球轴承承载球数分别为7,9,陶瓷球所承受的载荷略大于对应位置的钢球;3)当过盈量进一步增加,径向游隙为-18.0,-10.4 μm时,2种轴承的承载球数均进一步增加,全钢轴承和陶瓷球轴承均有10个球承载,同样,陶瓷球所承受的载荷均大于对应位置的钢球;4)当径向游隙为正值时,2种轴承承载球数与0游隙时相比都有所减少,径向游隙为10.4,18.0,27.0,36.0 μm时,全钢轴承和陶瓷球轴承均只有3个球承载,陶瓷球轴承承载最大的球所受载荷大于全钢轴承,而其他2个陶瓷球的承载则小于对应位置的钢球。

在3种径向载荷作用下,2种轴承在不同径向游隙下的承载球数见表3:轴承载荷、径向游隙和球材料都会对承载球数产生影响,进而影响球所承受的最大载荷,尤其是径向游隙为-4.5 μm时,全钢轴承和陶瓷球轴承承载球数明显不同。

表3 3种径向载荷作用时轴承在不同径向游隙下的承载球数

2.2 球最大载荷和最大接触应力

根据轴承载荷分布,通过2.1计算方法可求得所有球与内、外圈沟道之间的接触应力。由于球与内圈沟道之间的接触应力大于球与外圈沟道之间的接触应力,在此仅介绍球与内圈沟道之间接触应力的计算结果;另外,为了减少篇幅,在此只给出球与内圈沟道之间承载最大球的最大接触应力计算结果,并进行对比分析,结果见图2、图3以及表4、表5。

表4 3种径向载荷作用时球在不同径向游隙下的最大载荷

表5 3种径向载荷作用时球在不同径向游隙下的最大接触应力

图2 径向游隙对球最大载荷的影响

图3 径向游隙对球最大接触应力的影响

结合图2、图3以及表4、表5可知:

1)2种球的最大载荷和最大接触应力随径向游隙的变化规律相似。

2)当径向游隙为0时,陶瓷球和钢球的最大载荷以及最大接触应力相同。在径向载荷为344.2,785.2 N, 径向游隙Gr=-4.5 μm时,陶瓷球和钢球的最大载荷以及最大接触应力达到最小,在Gr=-4.5 μm的两侧,径向游隙对球的最大载荷和最大接触应力的影响都是单调的。 在径向载荷为1 600 N,Gr=-10.4 μm时,陶瓷球和钢球的最大载荷和最大接触应力达到最小,在Gr=-10.4 μm点的两侧,径向游隙对球的最大载荷和最大接触应力的影响也都是单调的。在径向载荷为344.2,785.2 N时,径向游隙对2种球的最大载荷和最大接触应力的影响规律与在径向载荷为1 600 N时相似,但球最大载荷和最大接触应力最小值对应的径向游隙不同。除了在Gr=0时,陶瓷球和钢球的最大载荷和最大接触应力相同外,陶瓷球比钢球的最大载荷和最大接触应力大或小的程度随径向载荷增大而变小,例如,当Gr=-4.5 μm,Fr=344.2 N时,陶瓷球的最大载荷比钢球大0.68%,最大接触应力大0.23%;Fr=785.2 N时,陶瓷球的最大载荷比钢球小0.9%,最大接触应力小-0.3%;Fr=1 600 N时,陶瓷球的最大载荷比钢球小0.71%,最大接触应力小0.24%。

3)在Gr=0的两侧,随径向游隙绝对值的增加,陶瓷球比钢球的最大载荷和最大接触应力增加或降低的程度增加,以负径向游隙绝对值为例,在Fr=344.2 N时,随径向游隙绝对值增加,陶瓷球的最大载荷和最大接触应力比钢球的最大载荷和最大接触应力增加的程度变大,Gr=-4.5 μm时,陶瓷球的最大载荷比钢球大0.68%,最大接触应力大0.23%;Gr=-10.4 μm时,陶瓷球的最大载荷比钢球大12.66%,最大接触应力大4.05%;Gr=-18 μm时,陶瓷球的最大载荷比钢球大16.25%,最大接触应力大5.15%。Fr=785.2 N,Gr=-4.5 μm时,陶瓷球的最大载荷比钢球小0.9%,最大接触应力小0.3%;Gr=-10.4 μm时,陶瓷球的最大载荷比钢球大6.58%,最大接触应力大2.15%;Gr=-18 μm时,陶瓷球的最大载荷比钢球大12.65%,最大接触应力大4.05%。Fr=1 600 N,Gr=-4.5 μm时,陶瓷球的最大载荷比钢球小0.71%,最大接触应力小0.24%;Gr=-10.4 μm时,陶瓷球的最大载荷比钢球小0.75%,最大接触应力小0.25%;Gr=-18 μm时,陶瓷球的最大载荷比钢球大7.59%,最大接触应力2.47%。

另外,值得注意的是,若按球的最大接触应力最小作为优化条件, 2种轴承在径向载荷为344.2,785.2 N时的最优径向游隙均为-4.5 μm;在径向载荷为1 600 N时,最优径向游隙为-10.4 μm。综合考虑在3种径向载荷作用下,最大接触应力相对都较小,则较好的径向工作游隙范围为-4.5~10.4 μm。且当径向载荷大于785.2 N时,径向游隙为-4.5~-10.4 μm,用陶瓷球代替钢球可降低轴承的最大接触应力,提高轴承寿命。

3 结论

通过分析不同径向游隙时全钢轴承和陶瓷球轴承的载荷分布和接触应力,得到以下结论:

1)径向游隙对全钢轴承和陶瓷球轴承载荷分布的影响规律相似。相同载荷作用下,径向游隙会直接影响承载球数以及每个球所承受的载荷,进而影响球所承受的最大载荷。

2)除了在径向游隙为0时,陶瓷球和钢球的最大载荷和最大接触应力相等外,陶瓷球比钢球的最大载荷和最大接触应力大或小的程度随着轴承载荷的增加而变小。

3)不同径向载荷作用下都存在一个径向游隙使球最大载荷和最大接触应力最小,在这个径向游隙两侧,径向游隙对球的最大载荷和最大接触应力的影响都是单调的。

4)在径向游隙Gr=0的两侧,随着径向游隙绝对值的增加,陶瓷球比钢球的最大载荷和最大接触应力增加或降低的程度增加。

5)综合考虑3种径向载荷的作用下最大接触应力均较小,则最佳的径向工作游隙范围为-4.5 ~10.4 μm。且当径向载荷大于785.2 N时,径向游隙为-4.5~-10.4 μm,用陶瓷球代替钢球可提高轴承寿命,但能提高多少则需要进一步的计算和试验验证。