桩端及桩侧后注浆对超长灌注桩承载特性的影响

2023-11-15詹伟达欧红亮娄学谦刘日炜

詹伟达,欧红亮,王 幸,娄学谦,刘日炜

(1. 中交第四航务工程局有限公司,广东 广州 510290;2. 中交四航工程研究院有限公司,广东 广州 510230)

0 引言

桩基础是桥梁基础的重要形式,钻孔灌注桩具有承载力高、适用范围广等优点,在桥梁桩基础中得到了广泛的应用[1]。钻孔灌注桩施工时,往往需要采用泥浆护壁成孔工艺,桩端沉渣、桩周泥皮、土体扰动在所难免,桩端阻力和桩侧摩阻力发挥受到影响,同时桩顶沉降量也会有所增加[2-5]。后注浆技术是解决这一问题的主要手段之一,该技术指运用高压注浆泵,通过桩内预埋注浆管将以水泥为主的浆液注入到钻孔灌注桩的桩侧或桩底,通过渗透固结、胶结泥皮、充填挤密、劈裂加筋等作用固化桩端沉渣和桩侧泥皮,从而达到消除传统成孔工艺的固有缺陷并提高桩承载力、加强桩质量、减小桩基沉降的目的,已逐渐列入规范并在工程中得到了越来越多的应用[6-11]。

目前对后注浆法加固机理已有一定的研究和成果,如通过理论分析法建立浆液流变方程,分析桩端注浆浆液上返高度[12],采用有限元模拟注浆加固效果或颗粒流程序模拟注浆过程[13],通过室内模型试验开展注浆后土体开挖来分析桩端后注浆浆液上返高度和浆液在土体中的扩散模式[2],从可视化角度检测后压浆固结体在地层中的形态分布,评价后压浆的加固效果[14],这些研究均为进一步研究后压浆的加固机理提供依据。

室内模型试验与真实地层尚有差异,而施工原位可视化技术(钻孔取芯法、超声波CT法、电磁波CT技术等)等也不尽成熟,因此注浆前后承载力对比等宏观现象方面的研究仍是近期研究的热点。

但是,大多数的试验与理论研究仅以采用桩端注浆或普通桩型为研究对象,对同时进行桩端桩侧后注浆的长细比超过50的超长灌注桩的研究较少,对桩端桩侧后注浆超长桩承载力发挥特性及增长机理的理论及试验成果仍不完善[15]。

本研究基于乐清228国道黄华高架桥桥梁工程4根超长灌注桩自平衡承载力试验数据,通过对比分析未注浆桩与后注浆桩实测结果,研究桩端和桩侧注浆对超长灌注桩承载特性的影响特征,试验桩采用多层振弦式钢筋计采集桩身内力,数据稳定可靠,深入分析了桩端和桩侧后注浆对超长灌注桩承载变形、荷载传递及桩端阻力和桩侧摩阻力参数等方面影响规律,以期为超长灌注桩设计与施工提供参考。

1 工程地质和试验桩概况

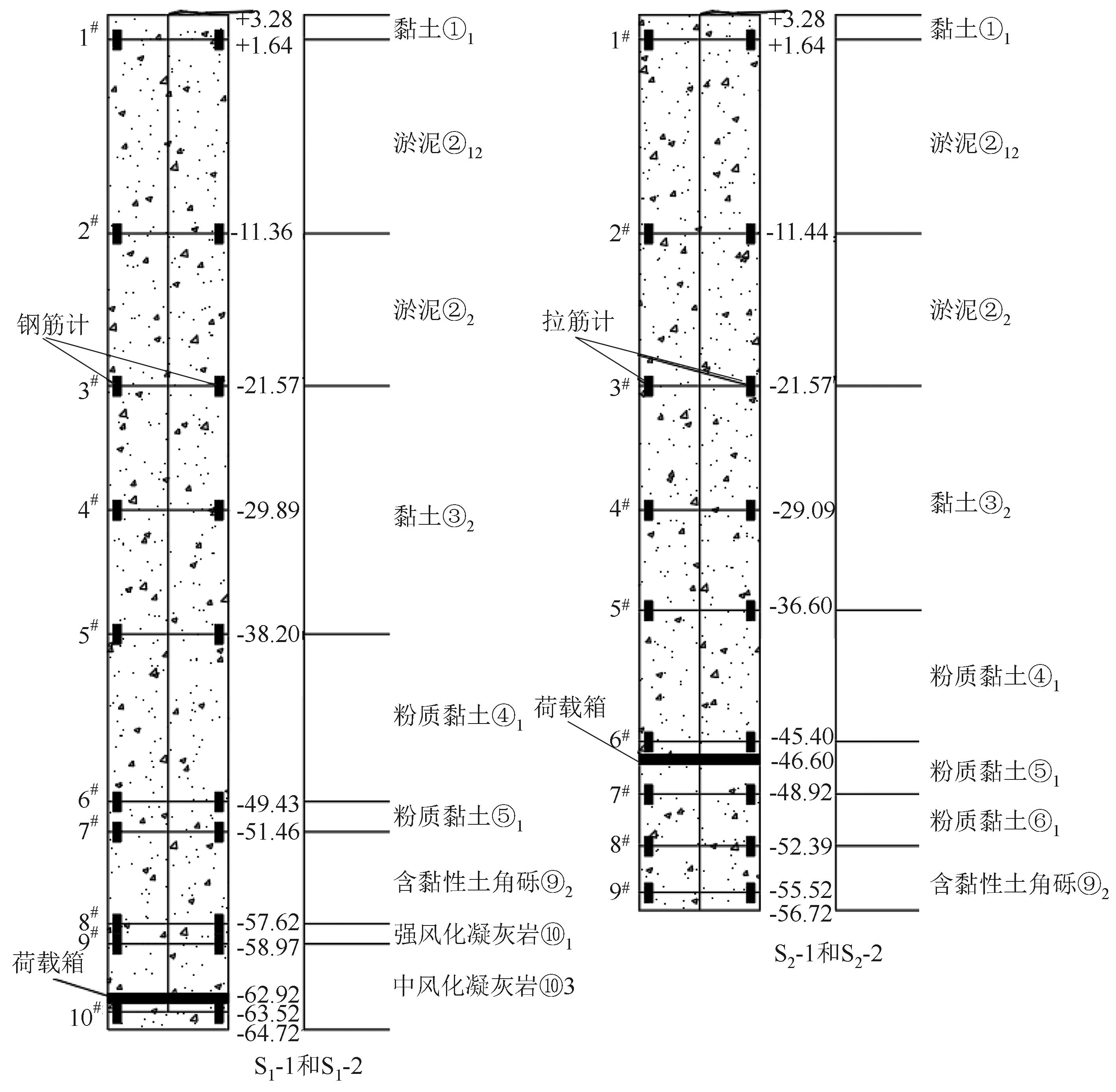

228国道乐清乐成至黄华段项目全长约18.408 km,其中,黄华高架桥工程位于柳市镇黄华社区,接瓯江北口大桥下层,共30跨,总长933.50 m,设计宽度为32.50 m,为特大桥。大桥基础均采用超长钻孔灌注桩,桩身混凝土设计强度等级为C40。根据勘察报告结果,桥址区上部为淤泥及淤泥质软土,中下部以黏土、粉质黏土为主,粉细砂不连续分布,多缺失,或与黏性土交相切割叠布分布,局部底部揭露有坡积的混合土及中风化基岩。场地工程地质条件复杂,大部分区域浅部无良好的基础持力层。为了积累指导桩基设计的数据,对该工程开展试验桩桩端桩侧组合后注浆技术的研究。试验桩范围内岩土层分布如图1所示,各土层的主要物理力学参数如表1所示。

表1 各土层主要物理力学参数Tab.1 Physical and mechanics parameters of each soil layer

图1 试验桩处场地地质图 (单位:m)Fig.1 Geologic map of pile tests area(unit:m)

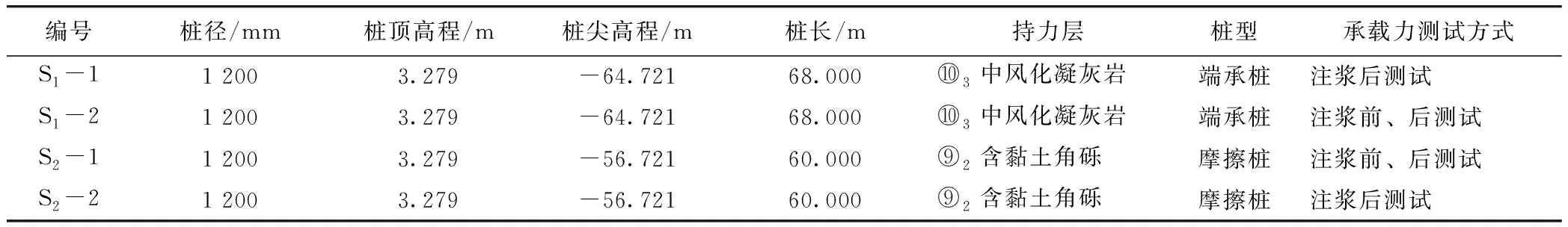

试验桩包括4根直径1 200 mm的钻孔灌注桩,试验桩采用冲击钻反循环成孔工艺,成孔后进行成孔质量检测,成桩后采用桩端桩侧组合后注浆技术注浆。4根试验桩基本概况如表2所示。桩号S1-1和S1-2的试验桩为参考同一地质钻孔的端承桩,持力层为中风化凝灰岩,饱和单轴抗压强度为43.8 MPa;桩号S2-1和S2-2的试验桩为参考同一地质钻孔的摩擦桩。S1-2和S2-1桩分别在注浆前和注浆后进行承载力试验,S1-1和 S2-2桩为注浆后进行承载力试验。

表2 试验桩概况Tab.2 Overview of test piles

2 现场试验概况

2.1 静载试验

根据试验桩长度范围内土层分布、试验桩长及桩径等参数估算,试验桩中注浆后桩的极限承载力最大值可能超过40 000 kN,为节约试验成本,本次试验桩承载力试验采用自平衡法进行。

本工程桩基既受压又受拔,以受压为主,预估摩擦桩的极限端阻力小于极限侧摩阻力,端承桩的极限端阻力大于极限侧摩阻力。根据《基桩静载试验规范-自平衡法》(JT/T 738—2009)[16]的规定,拟将摩擦桩的荷载箱置于桩身“平衡点”处,端承桩的荷载箱置于桩端以上1倍桩径处。其中,“平衡点”依据表1土层参数计算,上段桩和下段桩反力分别参考《公路桥涵地基与基础设计规范》(JTG 3363—2019)[10]对单桩竖向抗拔承载力标准值Tuk和抗压承载力标准值Quk进行计算。取Tuk略大于Quk的位置作为荷载箱张开面位置。

根据试验桩处场地土层分布,沿桩身布置BGK4911型振弦式钢筋应变计(每个断面2只)量测桩身应变,进而计算桩身轴力及桩侧摩阻力,其中,端承桩S1-1,S1-2桩身选取10个断面,摩擦桩S2-1,S2-2桩身选取9个断面。荷载箱和钢筋应变计的埋设位置如图1所示。

在试验桩顶及荷载箱上、下面板位移杆上端分别安装2只大量程百分表测量试验桩顶位移及荷载箱的上、下面板的位移。试验采用慢速维持荷载法,加卸载步骤按照《基桩静载试验规范-自平衡法》(JT/T 738—2009)。

试验桩S1-2和S2-1的静载荷试验参考戴国亮等[17]的研究方法进行,分为注浆前后两个阶段:第1阶段:在成桩后桩身混凝土强度达到要求后对试验桩进行注浆前的静载荷试验;第2阶段:在注浆结束且经养护水泥浆液强度达到要求对试验桩进行注浆后的静载荷试验,两个阶段间隔不少于20 d的休止时间。同时,为了丰富注浆后静载荷试验成果,且积累对成桩后直接注浆桩承载特性的认识,对试验桩S1-1和S2-2,只在成桩后先注浆,同时满足注浆和混凝土龄期后再进行加载。

在静载荷试验前,进行跨孔超声波及低应变桩身完整性检测,结果表明桩身完整无缺陷。

2.2 后注浆施工

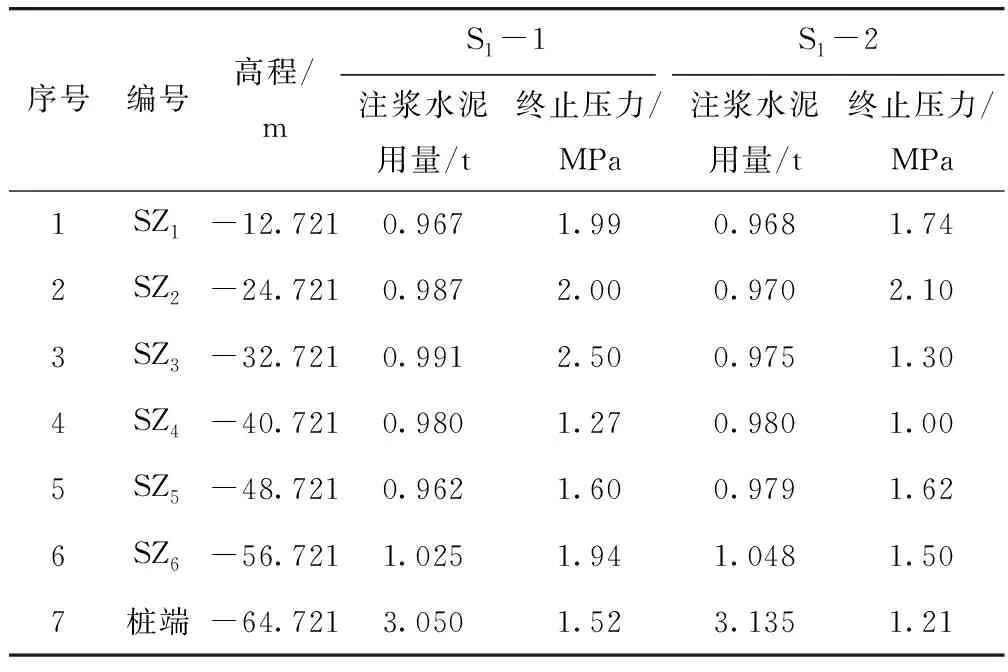

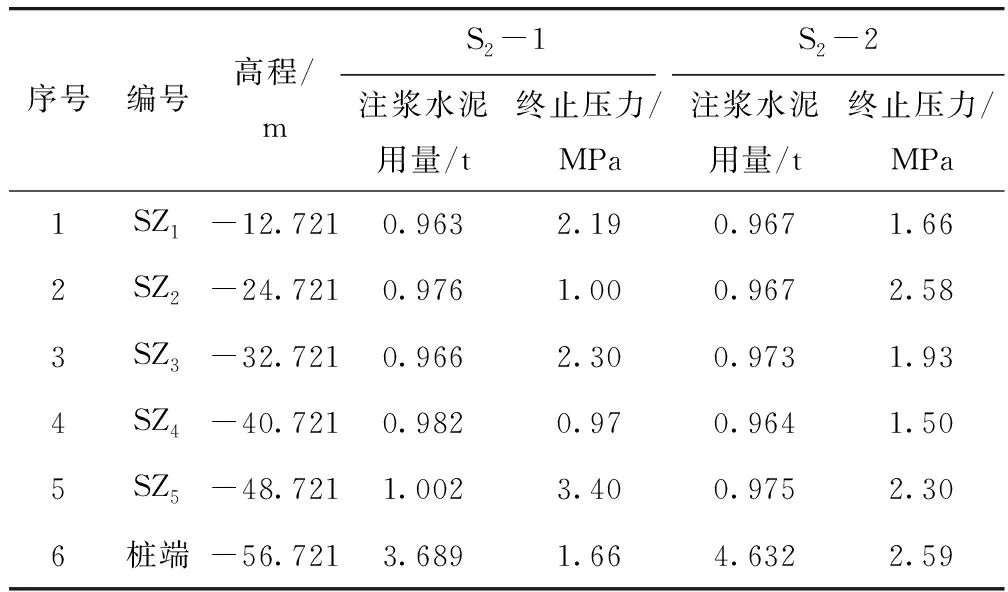

桩端注浆装置采用直管法,桩侧注浆装置采用环管法,注浆浆管规格为φ32×2.5 mm的钢导管;端承试验桩S1-1,S1-2内布置3根桩端注浆管和6根桩侧注浆环管(编号自上至下为SZ1~SZ6),摩擦试验桩S2-1,S2-2内布置3根桩端注浆管和5根桩侧注浆环管(编号自上至下为SZ1~SZ5),采用开式注浆;在桩基首灌混凝土浇注完成后12~24 h内,使用注浆泵压入清水开塞,若水压突然下降,表明单向阀已打开,应立即停泵,封闭阀门5 min,以消散压力。若观察到有水外喷现象,应继续关闭阀门,每2~5 min后再次观察,直至管内压力消散;采用42.5 R的普通硅酸盐水泥,水泥浆强度要求7 d强度不宜小于10 MPa,对于饱和土水灰比宜为0.45~0.65,对于非饱和土水灰比宜为0.7~0.9,可掺适量外加剂,保证浆液具有较好的流动性和稳定性,严格控制浆液配比,搅拌时间不少于2 min,浆液具有良好的流动性,不离析,不沉淀;注浆顺序先桩侧后桩端,桩侧注浆自上至下,桩侧桩端注浆间隔时间不小于2 h。在注浆过程中,采用自动控制及数据采集系统控制和记录注浆过程中的参数,主要包括注浆压力、注浆流量和注浆水泥用量等关键参数与时间的关系曲线。各试验桩注浆关键参数实测值如表3~4所示。

表3 端承桩注浆参数Tab.3 Grouting parameters of end bearing piles

表4 摩擦桩注浆参数Tab.4 Grouting parameters of friction piles

3 试验桩静载试验结果分析

3.1 荷载-位移特征分析

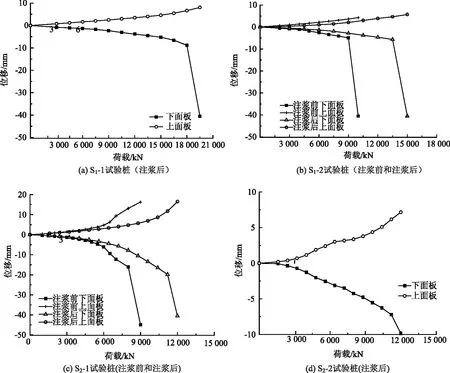

4根试验桩加载过程的Q-s曲线如图2所示,其中位移向上为正,向下为负。图2(a)~(b)为端承桩的Q-s曲线,可以看出:两根端承桩在各级荷载下,上面板的位移增加量均较小,而在最大加载级时,下面板的位移增加量均较大,累计最大位移均超过40 mm,下段桩均发生了破坏。其中S1-1桩注浆后未发生破坏的最大荷载为18 000 kN,S1-2桩注浆前和注浆后未发生破坏的最大荷载分别为9 000 kN,13 500 kN。通过Q-s曲线可以看出,端承桩的上部侧阻力未完全得以发挥。通过对比S1-2桩注浆前和注浆后的Q-s曲线,注浆后的Q-s曲线相比注浆前明显变缓,相同加载量时的位移明显更小。

图2 试验桩的Q-s曲线Fig.2 Q-s curves of test piles

图2(c)~(d)为摩擦桩的Q-s曲线,可以看出:S2-1桩在各级荷载作用下,上面板的位移量均不大,但在最大加载时,下面板的位移量较大,累计最大位移均超过40 mm,下段桩发生了破坏;S2-2桩在各级荷载作用下,上面板和下面板位移增加量均不大,加载过程中未发生破坏,加载达到设备的最大加载能力时终止。其中S2-1桩注浆前未发生破坏的最大荷载为8 000 kN,S2-1桩注浆后未发生破坏的最大荷载为11 200 kN,S2-2桩注浆后未发生破坏的最大荷载为12 000 kN。通过Q-s曲线可以得知,摩擦桩的上部侧阻力未完全得以发挥。通过分析S2-1桩注浆前和注浆后未达到最大试验荷载之前的Q-s曲线,注浆后的Q-s曲线相比注浆前明显变缓,相同荷载时的位移明显变小。

依据4根灌注桩的6次自平衡静载试验结果,后注浆能明显增大灌注桩的极限承载力,减小桩的沉降。

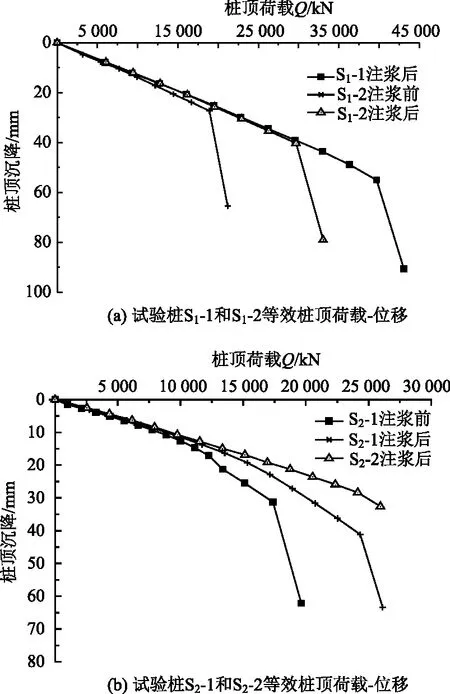

根据《基桩静载试验规范-自平衡法》(JT/T 738—2009)附录B的规定将自平衡测得的上下段桩Q-s曲线,等效转换为常规方法桩顶加载的一条等效曲线。4根灌注桩的等效转换曲线如图3所示。

图3 等效桩顶荷载-位移曲线Fig.3 Load-displacement curves of equivalent pile tops

S1-1桩注浆后的极限承载力对应的等效曲线最大荷载为39 698.8 kN,桩顶位移值为55.09 mm。S1-2桩注浆前的极限承载力对应的等效曲线最大荷载为18 926.3 kN,桩顶位移值为27.35 mm。S1-2桩注浆后的极限承载力对应的等效曲线最大荷载为29 676.3 kN,桩顶位移值为40.26 mm。

S2-1桩注浆前的极限承载力对应的等效曲线最大荷载为17 378.8 kN,桩顶位移值为31.28 mm。S2-1桩注浆后的极限承载力对应的等效曲线最大荷载为24 328.8 kN,桩顶位移值为41.15 mm。S2-2桩注浆后的极限承载力对应的等效曲线最大荷载为25 941.3 kN,桩顶位移值为32.57 mm。

3.2 桩侧阻力发挥特性

各级荷载作用下,通过预埋在桩身的钢筋计的测试数据,可以获取4根试验桩的桩身轴力。

某级荷载作用下第i断面钢筋轴力,可根据仪器标定证书如式(1)所示:

(1)

式中,K为标定系数;f1i为某级荷载作用下i断面钢弦振动频率;f0i为钢弦初始振动频率;G为温度系数;T1i为某一级荷载作用下i断面钢筋计温度;T0i为钢弦初始温度。

假定加载过程中钢筋与混凝土协调变形,钢筋应变即为断面混凝土应变[18]。根据材料力学弹性变形公式,可进一步计算出试验桩各测试断面处桩身轴力。各测试断面之间桩侧土层平均单位摩阻力fsi可按式(2)进行计算:

(2)

式中,Fi,Fi+1为第i,i+1测试断面处桩轴力;Ai为第i与i+1测试断面间的桩侧面积。

根据4根桩的6次试验结果可知,荷载箱上部桩侧土层摩阻力发挥均未达到极限,S1-1,S1-2,S2-1桩荷载箱下部的桩侧土层摩阻力以及端阻力基本已达极限,S2-2桩由于加载设备能力限制,承载力未达到极限。

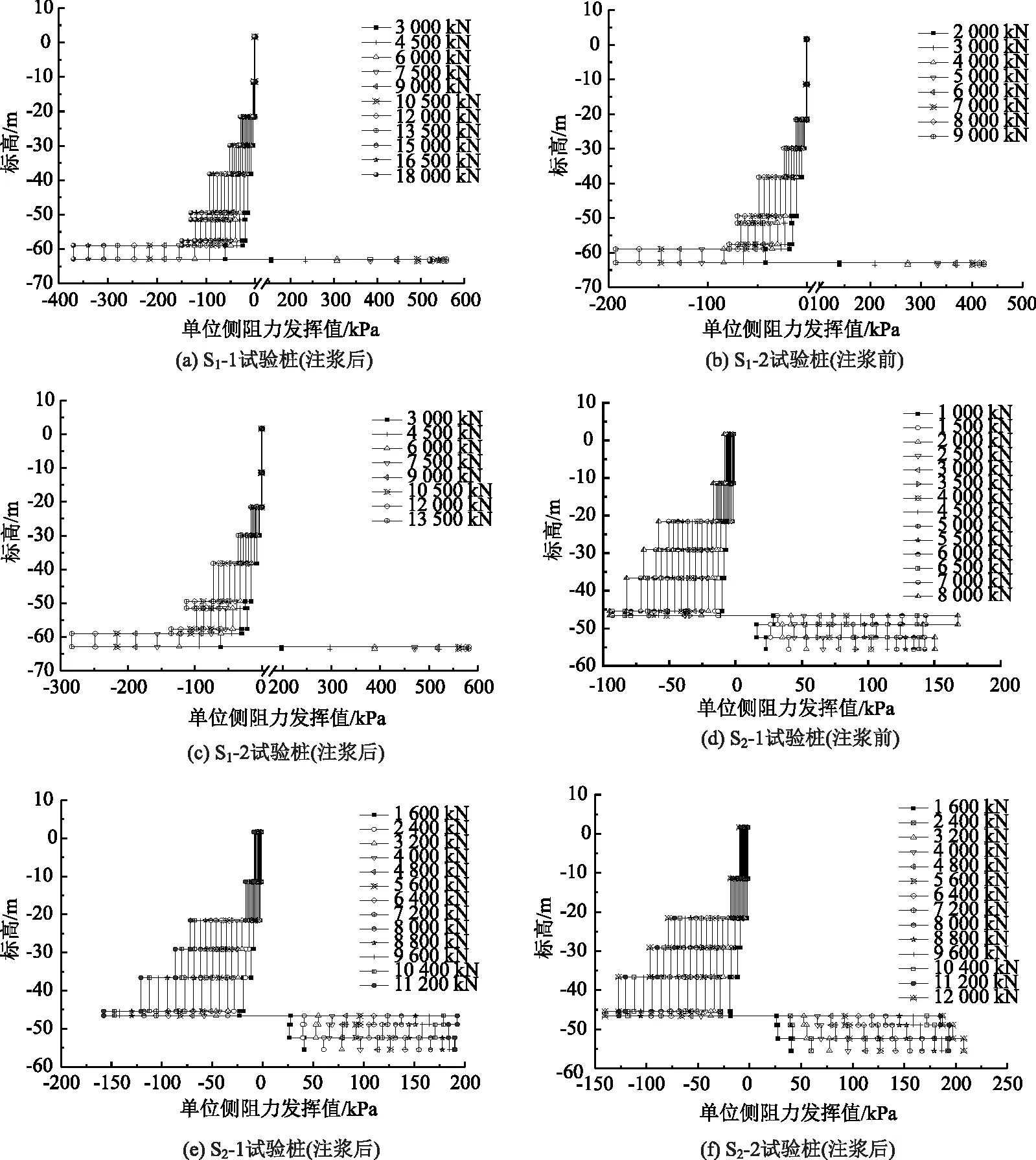

桩周各土层侧摩阻力沿桩身高程的分布如图4所示,其中侧阻力向上为正,向下为负,图4(a)~(c)为端承桩桩身单位侧阻力分布图,图4(d)~(f)为摩擦桩桩身单位侧阻力分布图。

图4 桩身侧摩阻力分布图Fig.4 Distributions of pile shaft lateral friction resistance

端承桩的荷载箱埋设在桩底附近,从图4(a)~(c)可以看出,靠近荷载箱位置的土层单位侧阻力测得的值较大,荷载箱上部远离荷载箱位置的土层侧阻力明显较小,尤其是浅部土层,测得单位侧阻力较小,一方面与桩身所处的地层有关;另一方面与桩身的受力特性相关,靠近荷载箱的土层侧摩阻力较距离远的土层先发挥。在荷载箱下部出现破坏之前的各级荷载下,荷载箱上下部的位移较小,侧阻力未得以充分发挥。

摩擦桩的荷载箱埋设在预估的桩身“平衡点”,距离桩底一段位置,由图4(d)~(f)可以看出,靠近荷载箱的单位侧阻力较大,由于荷载箱埋设位置比端承桩浅,桩顶浅部土层单位侧阻力发挥明显比端承桩浅部土层大。虽然S2-1桩注浆前和注浆后都由于荷载箱下部先破坏,荷载箱上部土层侧阻力仍未完全发挥,但相对于端承桩,相同土层的单位侧阻力发挥值明显更大。

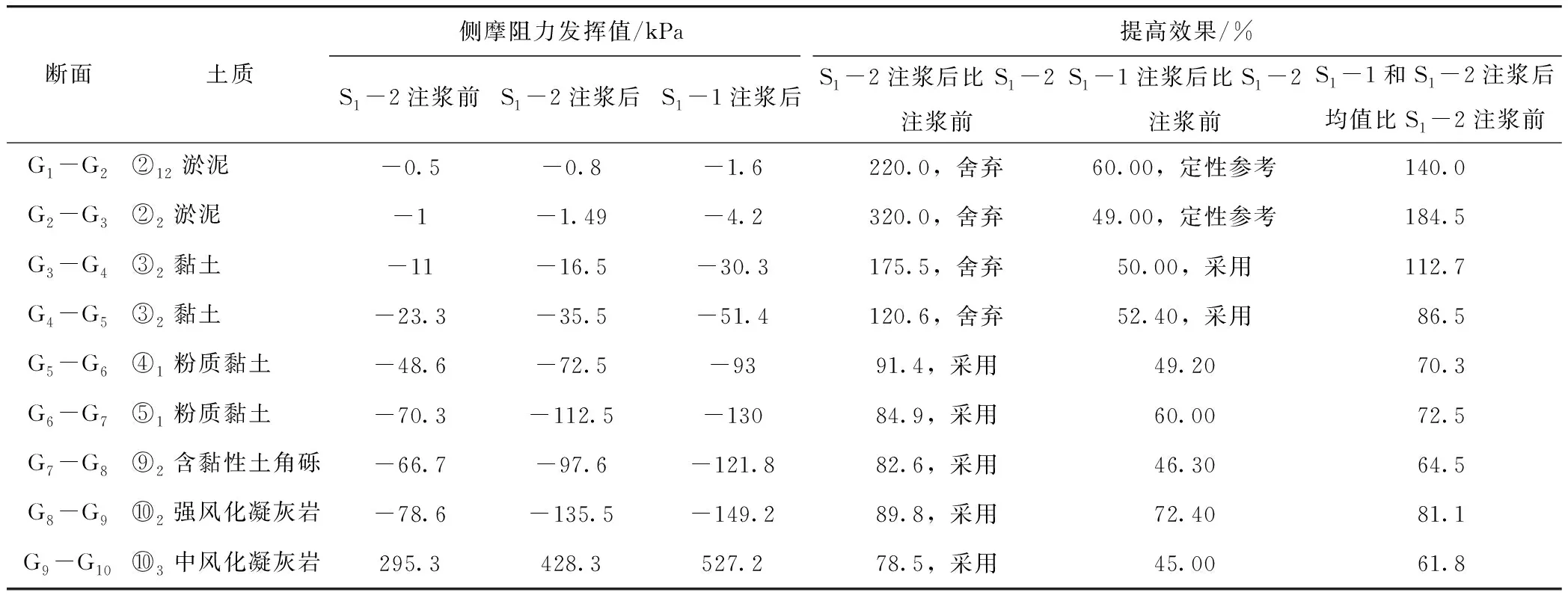

经过注浆后,灌注桩桩侧单位侧阻力有明显的提高,为更好地指导此类条件下的灌注桩设计,实测得4根试验桩共计6次试验加载未破坏时的桩身各土层侧摩阻力发挥值汇总如表5~6所示,由于荷载箱所处的土层上部和下部土层侧阻力发挥方向不一致,为统一比对注浆前后的提高效果,将荷载箱所处土层的侧阻力发挥值加权平均换算为向上发挥的侧阻力值。

表5 端承桩各土层侧摩阻力提升效果Tab.5 Improving effect of lateral friction resistance on each soil layer of end bearing piles

端承桩S1-1和S1-2的桩端持力层为中风化凝灰岩。由表5可以看出,后注浆对端承桩的各土层单位侧阻力提高效果明显,但同一桩的不同土层,以及同土层中的不同桩,提高的幅度均有一定差异。此外,由于上段桩上部离荷载箱位置较远,后注浆前端承桩因下段桩在较小加载情况下先发生了破坏,上段桩上部桩侧摩阻力发挥不理想,造成S1-2上段桩上部注浆后比S1-2注浆前的提高效果偏离经验值,对该段土层仅以S1-1注浆后比S1-2注浆前的提升效果作为参考定性分析。

摩擦桩S2-1和S2-2的桩端持力层为含黏性土角砾。由表6可以看出,摩擦桩试验数据稳定性较好,为便于表述,采用S2-1和S2-2注浆后均值,比S2-1注浆前的提高效果进行分析。S2-1桩的各土层在注浆后单位侧阻力提高效果也较明显,但同一桩的不同土层,以及同土层中的不同桩,提高的幅度均有一定差异。淤泥层中后注浆对灌注桩的侧摩阻力提高效果不明显。

结合表5~6还可以看出,虽然桩侧后注浆能提高单位桩侧摩阻力,但同一桩的不同土层,以及同土层中的不同桩,提高的幅度均有一定差异,在忽略其他因素影响下,总体上表现为粗粒土的提高幅度大于细粒土的提高幅度,桩侧后注浆宜以改善桩侧粗粒土阻力为主。

3.3 桩端阻力发挥特性

试验桩S1-1和S1-2荷载箱埋设高程为-62.92 m,距离桩底1.8 m,最下层钢筋计高程为-63.52 m,距离桩底1.2 m。试验桩S2-1和试验桩S2-2荷载箱埋设高程为-46.60 m,距离桩底10.12 m,最下层钢筋计高程为-55.52 m,距离桩底1.2 m。为简化分析,将由最下层钢筋计测得的桩身轴力近似作为桩端阻力,如图5所示。试验桩S1-1和S1-2的桩端阻力随着加载值的增加基本呈线性增加,由于荷载箱距离桩底较近,荷载箱的加载值绝大部分由桩端承担。试验桩S2-1和S2-2的桩端阻力随着加载值的增加呈曲线上升增加,由于荷载箱距离桩底较远,下段桩的侧阻力先桩端阻力发挥,桩端阻力占比随着荷载的增加而增加。由于注浆后侧阻力增加较多,在较大荷载时,摩擦桩注浆前的桩端阻力占比较注浆后的占比高。根据端承桩和摩擦桩的最大未破坏试验荷载,可大致估计后注浆对端承桩的端阻力的提高效果为50%~100%,对摩擦桩的桩端阻力提高效果为50%~68%。根据荷载箱下面板的位移可知,注浆后相同荷载下的桩端位移也明显减小。

图5 试验桩桩端阻力-桩端位移曲线Fig.5 Resistance-displacement curves of test pile tips

4 结论

(1)通过桩端和桩侧后注浆,可显著提高超长灌注桩的轴向承载力,在同样的荷载作用下,桩的轴向位移明显降低,地质条件、注浆参数等的差异性,容易导致注浆效果产生一定差异,建议针对不同项目特点开展注浆工艺验证,并考虑差异因素开展精细化注浆。

(2)桩侧后注浆能提高单位桩侧摩阻力,但同一桩的不同土层,以及同土层中的不同桩,提高的幅度均有一定差异,总体上表现为粗粒土的提高幅度大于细粒土的提高幅度,桩侧后注浆宜以改善桩侧粗粒土阻力为主。

(3)试验场地条件下,对端承桩,桩端后注浆可提高桩端阻力约为50%~100%,对摩擦桩,可提高桩端阻力约为50%~68%,桩端后注浆影响深度有限,桩端后注浆宜主要用于改善端承桩沉淀层及附近土层特性。

(4)注浆前后,超长灌注桩的荷载传递规律未发生改变,土阻力仍表现为自加载点开始分层逐渐发挥,但后注浆使得桩身荷载-位移关系变缓,对于超长灌注桩,宜首选进行桩侧后注浆,以同时达到提高基桩承载力和减小桩身沉降的目的。

(5)自平衡法所谓“平衡点”实际上较难确定,荷载箱上下段桩承载力很难同时完全发挥,一定程度上限制了注浆前后桩承载力提高效果的判断,建议采用自平衡法对后注浆桩承载特性影响研究时,以定性判断为主,定量判断为辅,以用于初步设计阶段的桩基优化为主,有条件的情况下,可采用传统静载试验法开展试验研究。