路用热反射涂层工艺性能研究

2023-11-15蒋应军王华涛鲍豫豪李兵兵

蒋应军,王华涛,易 勇,鲍豫豪,李兵兵

(长安大学 公路学院,陕西 西安 710064)

0 引言

沥青路面具有较高的吸热性能和温度敏感性[1-2],交通荷载反复作用下,高温沥青路面易出现车辙,影响行车舒适性与安全性。热反射涂层具有极高的太阳辐射反射率,可降低路面温度,延缓车辙病害的产生[3-5]。

国内外研究学者就热反射涂层降温性能进行了大量研究,发现热反射涂层的降温效果显著。Cao,舒永法,Xie,Anting,Hu等[6-10]利用光照模拟箱模拟光照进行室内温度场试验,测试了热反射涂层的降温效果,发现降温可达5~25 ℃。Zheng,Wang,Sha等[11-13]对喷涂热反射涂层试验段进行现场温度试验,测试热反射涂层的降温效果,发现可降温达10~25 ℃。Jiang等[14]对热反射涂层降温效果、抗车辙性能和耐久性进行了评估,发现涂层的抗车辙性能随空气温度的升高而增加。Rossi,Xie等[15-16]研究了热反射涂层近红外反射率对路面内部能量的影响,发现热反射涂层可缓解城市热岛现象。也有学者对热反射涂层的其他性能进行研究。冯锡荣、蒋应军、曹雪娟、谢磊等[17-20]对热反射涂层材料的路用性能进行了评价,结果表明热反射涂层材料降温效果、抗滑性、耐久性和渗水性良好。唐伯明、Cao等[21-22]研究了热反射涂层的老化机理及规律,发现热反射涂层老化的主要原因为太阳辐射导致涂层反射率的下降。Yi等[23]研究发现热反射涂层的降温性能与普通涂层基本相同,但黏合强度和耐磨性分别比普通涂层高20%和49%。

上述研究主要集中在热反射涂层的降温性能、路用性能和耐久性能等方面,但热反射涂层是一种高分子聚合物材料,其黏度和固化时间等工艺性能对施工影响较大,而热反射涂层的工艺性能研究鲜有报道,导致其施工应用技术发展缓慢,缺少理论依据。鉴于此,本研究对热反射涂层的黏滞性与固化时间进行研究,分析黏滞性和固化时间对热反射涂层的施工方式、施工时间、开放交通时间的影响,建立等温黏度预测模型,在一定温度和时间范围内预估热反射涂层黏度的变化情况,分析影响热反射涂层工艺性能的温度、时间、材料组成3个因素,用于指导施工。

1 原材料及试验方案

1.1 原材料

热反射涂层由基料、功能填料、助剂组成。

基料又称成膜物,由环氧树脂、固化剂按一定比例组成,其技术性质见表1~2。

表1 环氧树脂技术性质Tab.1 Technical properties of epoxy resin

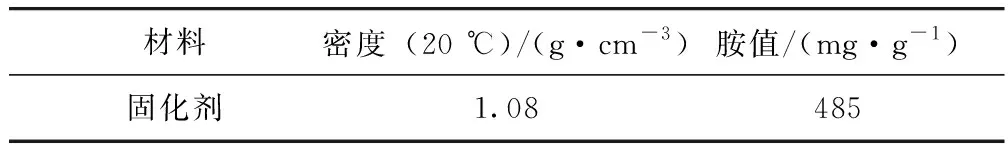

表2 固化剂技术性质Tab.2 Technical properties of curing agent

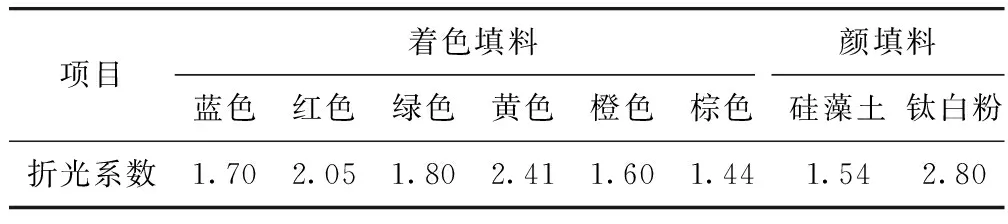

功能填料又分为着色填料和颜填料。着色填料采用氧化铁颜料;颜填料采用硅藻土、钛白粉。其技术性质见表3。

表3 功能填料的技术性质Tab.3 Technical properties of functional filler

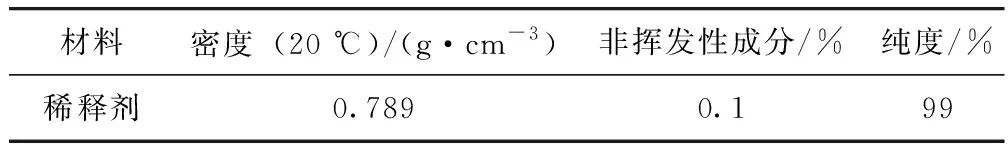

助剂为热反射涂层的辅助成膜物质,如稀释剂等。其技术性质见表4。

表4 助剂的技术性质Tab.4 Technical properties of additive

1.2 热反射材料配比

各材料掺量如表5所示。

根据前期试验研究,结合热反射涂层降温性能、抗滑性能、耐久性能,综合考虑得出热反射涂层用量为0.55 kg/m2,此用量的热反射涂层可降低路面温度12 ℃左右[24]。

1.3 热反射涂层材料的制备及用量

(1)取36.42%环氧树脂和18.21%稀释剂置于容器中,采用恒速搅拌器以300 r/min搅拌速度均匀搅拌。

(2)加入功能填料中的颜填料和着色颜料,用量分别为21.12%和10.56%,搅拌均匀。

(3)加入消泡剂、流平剂、分散剂等其他助剂。

(4)最后加入固化剂12.75%,低速均匀搅拌,即制备得热反射涂层材料,随后即可施工。

(5)热反射涂层用量为0.55 kg/m2,制备完成后采用喷洒或涂抹设备进行施工[24]。

1.4 试验方案

1.4.1 黏滞性

(1)温度及时间

为明确热反射涂层黏度随温度变化规律,测定不同温度下不同固化时间的热反射涂层黏度,拟采用温度为20,30,40,50,60 ℃,并每隔5 min测试黏度。

(2)稀释剂用量

通过添加稀释剂用量来改变热反射涂层喷洒时的黏度,在已开发热反射涂层配方的基础上添加5%,10%,15%,20%,25%的稀释剂用量,在不同温度下研究稀释剂用量对黏度的影响。

1.4.2 固化时间

(1)热反射材料

为了研究热反射材料组成对热反射涂层固化时间的影响,稀释剂掺量采用0,5%,10%,15%,20%,固化剂掺量采用25%,30%,35%,40%,45%,测试其表干时间、实干时间和不黏胎固化时间。

(2)温度

温度决定了热反射涂层的固化反应速率,将热反射涂层试件置于20,30,40,50,60 ℃温度下,测量其固化时间的变化。

1.5 试验方法

1.5.1 黏滞性

热反射涂层的黏滞性由NDJ-8S旋转式数值显示黏度计测定。

试验步骤如下[25]:

(1)将热反射材料倒入烧杯或直筒容器中。

(2)将仪器保护架和转子逆向旋入主机箱下的端子和连接头。

(3)控制旋转黏度仪升降旋钮,使转子缓慢浸入热反射材料中,并调整仪器至水平泡居中。

(4)试验过程保证环境温度恒定,确保黏度仪数值稳定准确。

1.5.2 固化时间

固化时间分为表面固化时间、实际固化时间、不黏胎固化时间。

(1)表面固化时间

指固化剂与基料混合到热反射涂层开始进入固态的时间。其测定方法为:

①制备1 cm3的脱脂棉球,在车辙板上成型热反射材料试件。

②将脱脂棉球放到热反射涂层试件上,吹动棉球,若试件上未留下棉丝,则达到表面固化,若有棉丝残留,则每30 s重复1次试验,直至达到表面固化。

(2)实际固化时间

指热反射涂层达到固体状态的时间,热反射涂层全部厚度都固化结成漆膜时成为实际固化时间。测定采用QGS型测定器[26]。

测定方法为:将试件置入固化箱中固化,每隔一段时间在热反射涂层表面放上棉球,将QGS型测定器放在棉球上,开动秒表,30 s后拿掉QGS型测定器和棉球,若热反射涂层表面不遗留棉丝,则达到实际固化,此时为热反射涂层实际固化时间。

(3)不黏胎固化时间

该时间是热反射涂层在道路工程中应用的特有指标。本研究以该时间作为从涂层固化到在行车荷载作用下仍可保证结构完整,有充足强度抵抗荷载的时间。采用BZT不黏胎时间测定仪测定该时间[27]。其测定方法为:

①将试样喷洒于车辙板上。

②按下秒表,10 min后,两手持BZT不黏胎时间测定仪手柄匀速滚动1 s,立即查看轮胎上有无黏漆,清理轮胎并间隔30 s重复试验直至轮胎不黏漆,停止秒表。

2 黏滞性

2.1 等温黏度预测模型

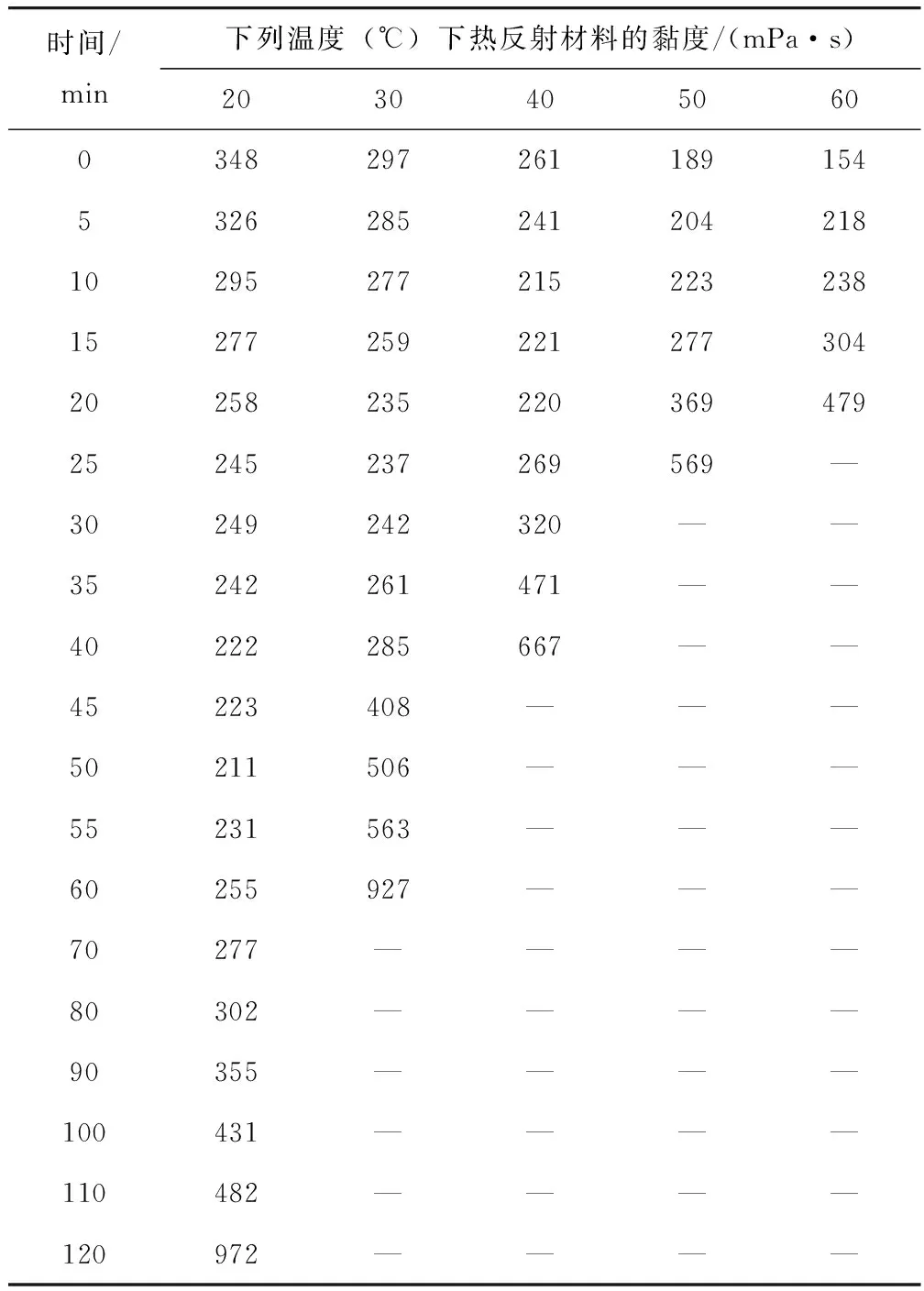

测定热反射涂层在20,30,40,50,60 ℃时的黏度,采用阿累尼乌斯方程(Dual-Arrhenius Equation)建立黏度与时间、温度的等温流变模型,用于评价黏度与时间、温度的关系。根据该模型可计算出不同温度和时间下热反射涂层的黏度[28]。不同温度下黏度随时间的变化规律见表6。

表6 不同温度下热反射涂层黏度随时间变化规律Tab.6 Viscosity of heat reflective coating varying with time at different temperatures

Roller半经验模型被用于研究环氧树脂体系的等温固化体系的流变行为。在转化率较低、时间为0、转化率为0的条件下,假设转化率与时间呈线性关系,得到Arrhenius模型:

η(t)=η0ekt,

(1)

转换后可得:

η(t)/η0=AeBt,

(2)

式中,η(t)和η0为t时刻的热反射涂层黏度、初始黏度;k为速率常数;A和B为与温度相关的模型参数;t为时间。

式中η0,A,B均满足阿累尼乌斯方程,即:

(3)

(4)

(5)

式中,C0,CA,CB,D0,DA,DB均为模型参数;T为温度。

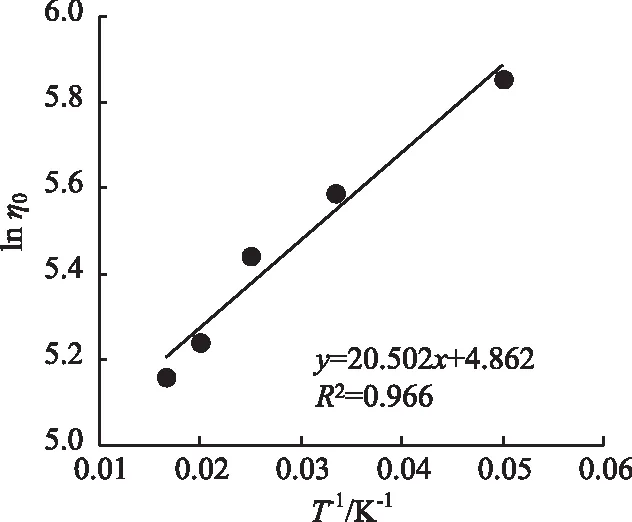

求解出模型参数值后可得到热反射涂层等温流变模型。根据实测不同温度下热反射涂层的初始黏度值对lnη0-1/T进行线性拟合,得到η0的表达式:

(6)

试验数据拟合图见图1。

图1 ln η0-1/T拟合曲线Fig.1 ln η0-1/T fitting curve

得到η0的表达式后,依据不同温度下变化时间的黏度,建立各温度下的η(t)/η0-t的拟合关系曲线,求得不同温度下的模型参数C0和D0,见表7。

表7 不同温度下模型参数C0和D0Tab.7 Model parameters C0 and D0 at different temperatures

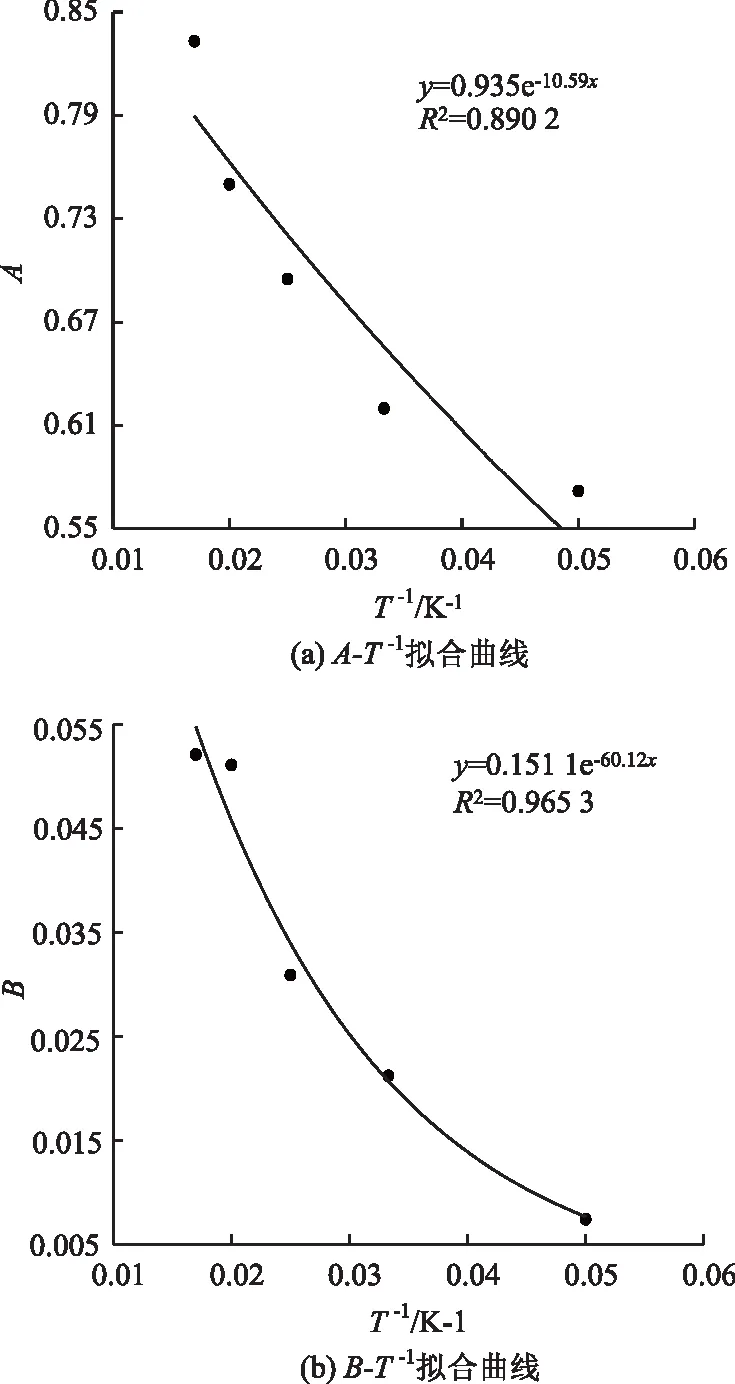

分别将A-1/T和B-1/T进行拟合,求解参数CA,CB,DA和DB,拟合曲线见图2,A和B的拟合方程见式(7)~(8)。

图2 拟合曲线Fig.2 Fitting curves

(7)

(8)

由上述条件求得热反射涂层等温黏度预测模型:

(9)

简化后可得:

(10)

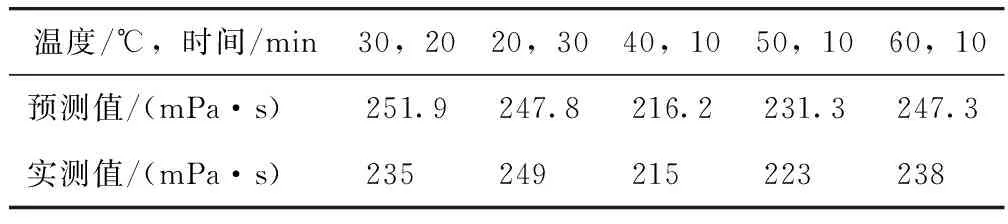

选择5个温度和时间,运用模型计算黏度,并与实测值对比,见表8。

表8 黏度预测模型计算值与实测值对比Tab.8 Comparison of viscosity between model calculation value and measured value

由表8可知,黏度预测模型与实测值相差较小,最大相差7.2%,说明该预测模型能够用于预测热反射涂层随时间和温度变化的黏度,能够更好地指导施工。

2.2 黏度影响因素

2.2.1 温度

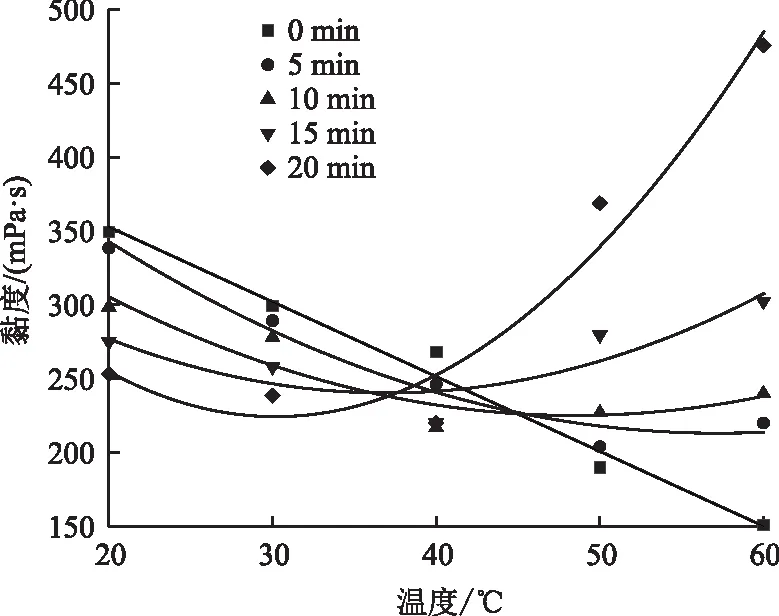

温度对黏度的影响见图3。

图3 温度对热反射材料黏度影响Fig.3 Influence of temperature on viscosity of heat reflective materials

由图3可知,热反射涂层黏度随温度的增加而降低,这是因为温度的提升降低了基料黏度,从而表现为热反射涂层黏度的降低。在20 min时,热反射涂层黏度在50 ℃时显著高于20,30,40 ℃的黏度,这是由于高温环境下热反射涂层逐渐发生凝胶作用,黏度发生陡增现象,15 min后黏度升高就是由于热反射涂层发生了凝胶作用。

2.2.2 时间

时间对黏度的影响见图4。

图4 时间对热反射涂层黏度影响Fig.4 Influence of time on viscosity of heat reflective coating

由图4可知,固化温度小于50 ℃时,黏度随时间的增长先降低后增加,而固化温度大于50 ℃时,黏度随时间增长持续增长。当热反射涂层达到凝胶后,黏度变化存在突变,固化温度越高,突变发生越快,这是由于热反射涂层达到凝胶状态,在20,30,40,50,60 ℃环境下凝胶时间分别为110,40,25,15,10 min。环境温度大于50 ℃时,热反射涂层施工时间应控制在15 min以内,推荐施工温度小于40 ℃。

2.2.3 材料组成

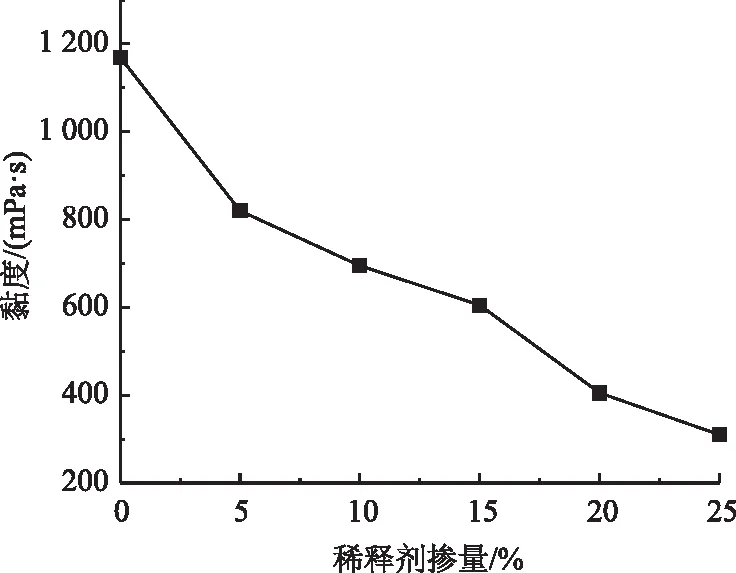

试验温度为25 ℃时稀释剂掺量对黏度的影响见图5。

图5 稀释剂增量对热反射涂层黏度影响Fig.5 Influence of thinner increment on viscosity of heat reflective coating

由图5可知,稀释剂的掺入可明显降低热反射涂层的黏度,温度为25 ℃时黏度在不掺稀释剂时可达1 170 mPa·s,黏度较大。稀释剂掺量的提升会降低热反射涂层的黏度,这是由于环氧树脂在常温下有结晶倾向,因此,常温下环氧树脂黏度较高,而稀释剂的加入扰乱了树脂中原有的有序结构,故热反射涂层的黏度随稀释剂掺量的增加而降低。

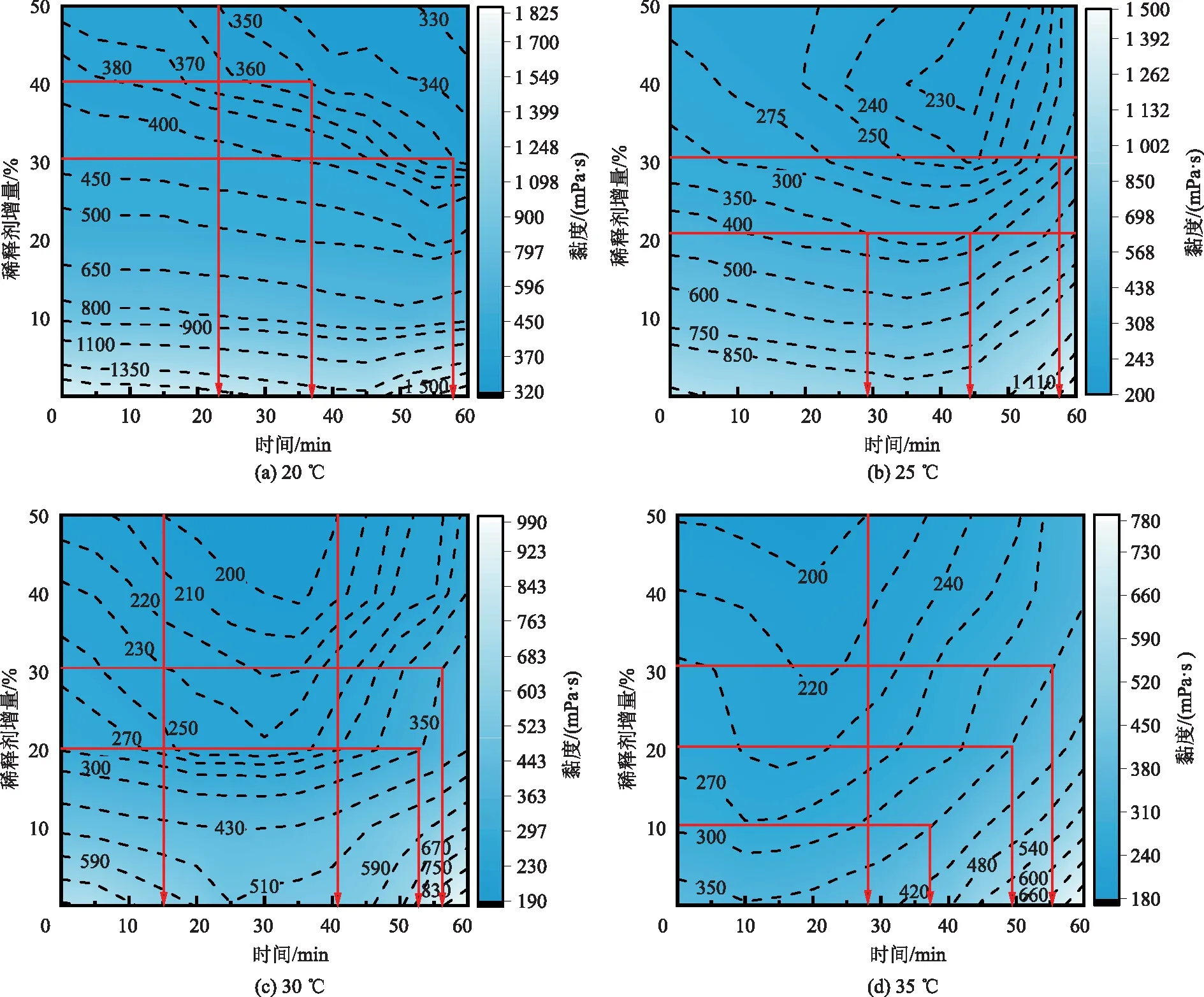

为进一步明确在不同施工温度下稀释剂掺量对热反射涂层黏度的影响,在20,25,30,35 ℃温度下分别测试不同稀释剂掺量下热反射涂层黏度随时间的变化规律,并绘制等温线图,见图6。

图6 热反射涂层黏度等值线图(单位:mPa·s)Fig.6 Isotherm diagrams of viscosity of heat reflective coating (unit:mPa·s)

由图6(a)可知,在气温为20 ℃条件下施工,60 min以内均未达到凝胶状态,而涂层黏度偏大,根据前期研究发现的适合喷洒黏度200~350 mPa·s可得:稀释剂增量小于30%时黏度过大无法满足喷洒要求,因此,在气温为20 ℃时最佳稀释剂增量为30%,热反射涂层最佳施工时间为0~60 min。气温为20,25,30,35 ℃时的最佳稀释剂增量分别为30%,30%,20%,20%,低温条件下施工需要更多的稀释剂降低热反射涂层黏度。

3 固化特性

3.1 固化时间

表面固化时间是热反射涂层黏性和可塑性最好的阶段,因此也是施工的最佳时期,决定了热反射涂层的最大可施工时间。实际固化时间是在热反射涂层具备一些强度的阶段,化学反应接近尾声,对于人行道、景观道路等荷载不大的路段已可开放交通。热反射涂层达到固态具备强度后,其强度仍可增强,且无法保证能够抵抗荷载作用。达到不黏胎固化时间时,热反射涂层固化到在行车荷载作用下仍可保证结构完整,有充足的强度抵抗荷载的时间,行车道及重载交通路段应在达到不黏胎固化时间后方可开放交通。热反射涂层的固化时间决定于基料与固化剂的固化反应速度,固化反应剧烈则固化时间短,固化反应缓慢则固化时间长。

3.2 固化时间影响因素

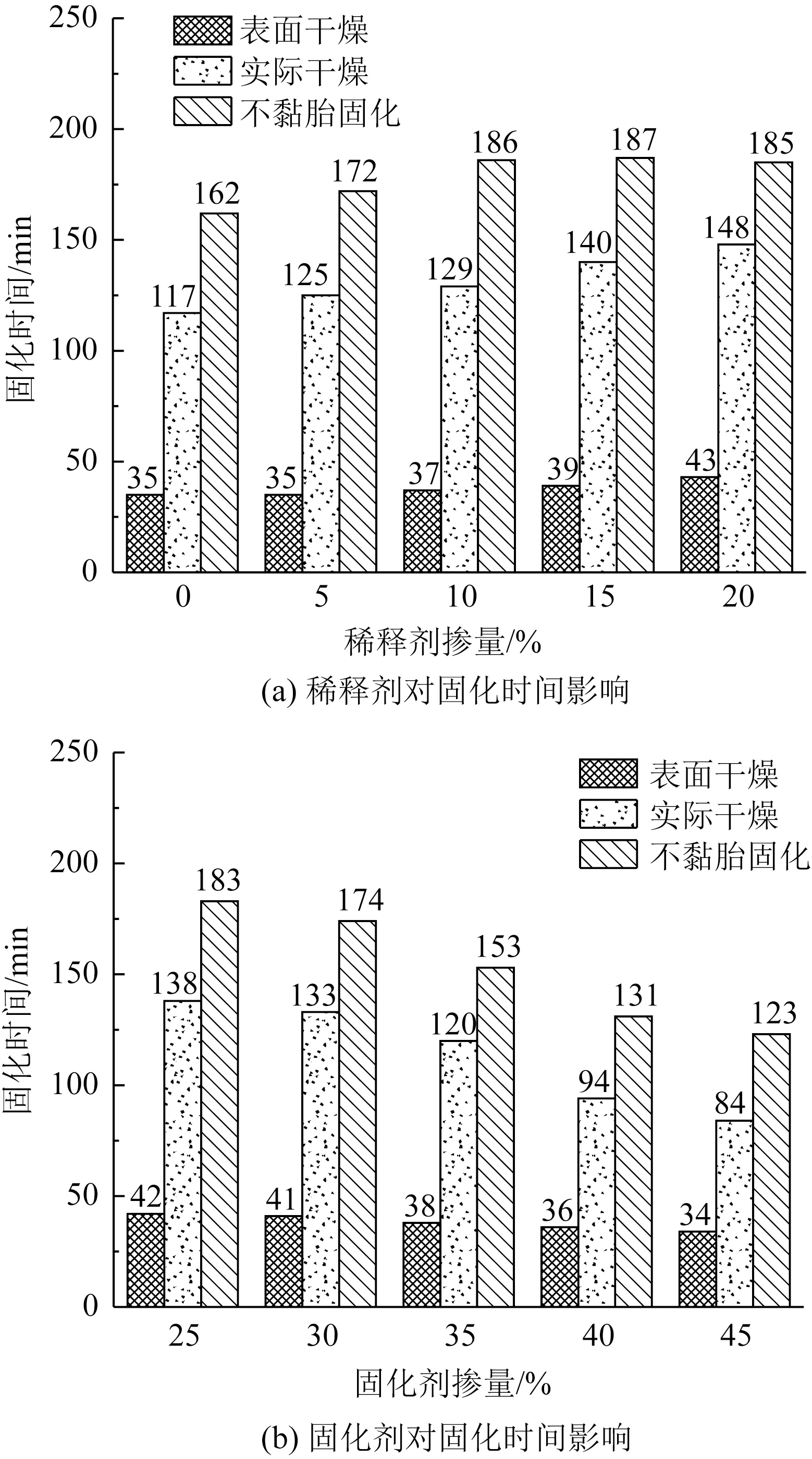

3.2.1 材料组成

稀释剂和固化剂对热反射涂层固化时间的影响见图7。由图7(a)可知,稀释剂的掺量增大会增加热反射涂层固化时间。由于稀释剂具有“缓凝”作用,可以减慢体系固化反应速度,从而增大固化时间,导致开放交通时间延长,不利于快速投入使用,而稀释剂的掺量降低又会降低黏度,降低施工和易性,故选择稀释剂掺量时应综合考虑黏度和固化时间的影响。稀释剂掺量为15%时热反射材料的表干时间、实干时间及不黏胎固化时间分别为39,140,187 min,这说明最大施工时间应控制在39 min 以内,非机动车道开放交通时间应大于140 min,机动车道开放交通时间应大于187 min。图7(b)表明固化剂的掺量会缩减固化时间,因为固化剂的增加导致与环氧树脂反应的基团增多,从而加剧固化反应速度,降低固化时间。前期研究中优选固化剂掺量为35%下热反射材料的表干时间、实干时间及不黏胎固化时间分别为38,120,153 min。

图7 热反射涂层材料对固化时间的影响Fig.7 Influence of material of heat reflective coating on curing time

3.2.2 温度

温度对热反射涂层固化时间的影响见图8。

图8 温度对热反射材料固化时间影响Fig.8 Influence of temperature on curing time of heat reflective materials

由图8所示温度对固化时间的影响可知,20 ℃ 以上的热反射涂层表干时间降低明显,而30 ℃以上的热反射涂层实干时间和不黏胎固化时间降低明显,30 ℃时不黏胎固化时间为145 min,因此,热反射涂层施工时建议气温在30 ℃以上施工。

4 结论

(1)建立黏度与时间、温度的等温流变模型,根据该模型计算的热反射涂层黏度计算值与实测值最大差值为7.2%,可预测热反射涂层黏度。

(2)热反射涂层稀释剂掺量越大,热反射涂层黏度越低,稀释剂掺量为0%时黏度可达1 170 mPa·s,5%时黏度为800 mPa·s;热反射涂层黏度随温度的升高而降低,高温下热反射材料发生凝胶作用时出现黏度陡增现象,在40 ℃以上时增加到100~200 mPa·s,建议热反射涂层在气温30 ℃ 以上施工。

(3)热反射涂层固化时间与温度和热反射涂层材料密切相关。固化时间与稀释剂掺量成正比、与固化剂掺量成反比,在稀释剂、固化剂最佳剂量下涂层表干时间在40 min以内;热反射涂层施工时建议气温在30 ℃以上,施工时间在40 min内完成。