基于TBHP 影响的聚丙烯腈环化反应研究

2023-11-15耿叶花

张 恺,耿叶花

(山东国泰大成科技有限公司,山东 泰安 271600)

0 引言

聚丙烯腈的预氧化是在180~270 ℃的密闭炉内对其进行反应,使聚丙烯腈的分子内发生连续的脱氢、环化及氧化反应,最终形成一种具有耐热、阻燃、抗熔的网状分站结构。该过程是聚丙烯腈制备碳纤维的核心环节,存在着反应时间长、效率低、生产成本高的不足,是影响碳纤维制备的核心瓶颈。目前通过对聚丙烯腈进行化学改性是改善聚丙烯腈预氧化结构、缩短其预氧化时间的最常用方法,常见的化学改性试剂主要包括了高锰酸钾、过氧化氢等。高锰酸钾改性剂在使用过程中能够提高反应所需的结合氧,减少了聚丙烯腈氧化反应时的活化能,虽然能够提高反应效率,但其中所含的重金属离子会留在纤维中,影响后续的碳化质量。过氧化氢在使用过程中则会减少纤维的皮芯结果,降低碳纤维强度[1]。

文章提出了一种新的叔丁基过氧化氢(TBHP)反应处理方案,利用叔丁基过氧化氢作为改性剂,对环化反应动力学、环化反应过程等进行了研究。结果表明叔丁基过氧化氢能够有效的降低聚丙烯腈的环化反应过程,提高环化反应质量。

1 试验方案制备及分析

1.1 试验材料和设备

试验材料选用叔丁基过氧化氢、聚丙烯腈、二甲基亚砜。所用的设备包括了差示扫描量热仪器、热重分仪。

1.2 试验材料制备方案

取聚丙烯腈和二甲基亚砜将其配置呈质量分数为20.56%的溶液,制成混合溶液A。然后取一定量的叔丁基过氧化氢加入到二甲基亚砜溶液中,制成混合溶液B。取溶液A 和溶液B 将其混合后充分搅拌形成改性聚合物,取适量的改性聚合物溶液均匀的涂抹在玻璃面板上,然后放入温度为60 ℃的烤箱中烘烤6 h,使其中多余的二甲基亚砜挥发掉,获取的就剩叔丁基过氧化氢/聚丙烯腈改性膜。

最后再把叔丁基过氧化氢/聚丙烯腈改性膜在200、230、245、250 ℃的条件分别氧化20 min,最后得出的就剩预氧化叔丁基过氧化氢/聚丙烯腈改性膜。

1.3 分析及测试方案

首先利用热重分析仪,对预氧化叔丁基过氧化氢(TBHP)/聚丙烯腈(PAN)改性膜进行热失重分析[2]。在测试时先取5 mg 的样本,将其放入到分析仪中,设置分析温度为500 ℃、工作时的升温速率为15 ℃/min,氮气流量按200 mL/min 进行设置。

其次利用差示扫描量热仪器对预氧化叔丁基过氧化氢/聚丙烯腈改性膜的热行为进行研究。在测试时先取5 mg 样本,将其放入到分析仪中,设置测量温度为400 ℃,工作时的升温速率为15 ℃/min,氮气流量按100 mL/min 进行设置。

结合Kisssinger 方程,对发生环化反应时的活化能和指前因子进行分析,其表观活化能的计算方法可表示为式(1)[3]:

式中:β 为分析时的加热速率,K/min;T1为反应时的峰值温度,K;A 为指前因子;R 为分子气体常数;E 为表观活化能,kJ/mol;

2 反应效果分析

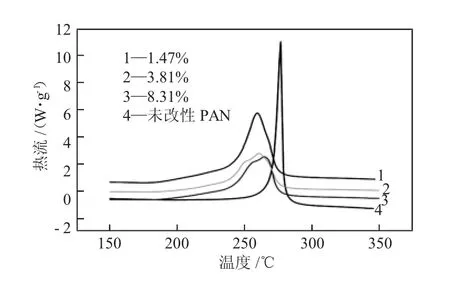

叔丁基过氧化氢在170 ℃情况下的半衰期为11 h,在260 ℃情况下的半衰期时60 s,而聚丙烯腈在进行预氧化时的温度一般在180~270 ℃。因此在温度较低时叔丁基过氧化氢处于较为稳定的状态,随着温度的升高,叔丁基过氧化氢的分解速度迅速增加,分解产生的氧自由基含量不断加大。利用差示扫描仪对聚丙烯腈的环化反应进行研究,叔丁基过氧化氢含量不同的情况下叔丁基过氧化氢/聚丙烯腈改性膜和未进行改性处理的聚丙烯腈的DSC 曲线,如图1 所示。

图1 不同情况下的DSC 曲线图

由图1 可知,改性后的聚丙烯腈膜在约280 ℃的时候出现了一个明显的热流[4],而含有叔丁基过氧化氢的聚丙烯腈膜则没有出现明显的热流现象,而且反应时的最高温度也降低到了约258 ℃,表明叔丁基过氧化氢能够促进聚丙烯腈的环化反应。

含有不同叔丁基过氧化氢含量的叔丁基过氧化氢/聚丙烯腈改性膜的DSC 数据,如表1 所示。

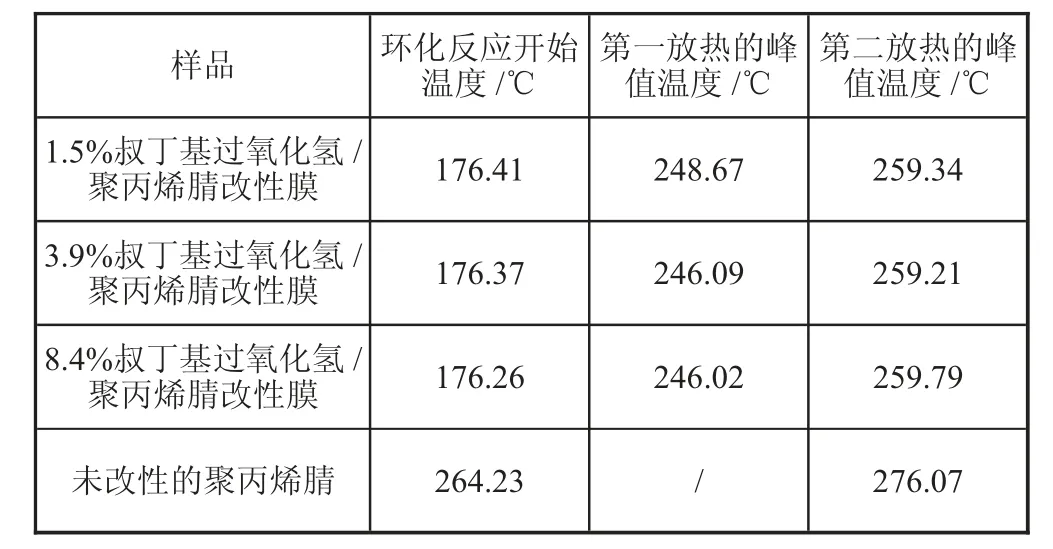

表1 不同情况下的DSC 数据汇总表

由表1 分析可知。叔丁基过氧化氢/聚丙烯腈改性膜在反应时的起始温度为176 ℃,在反应时存在2 个放热峰。第一个放热峰的最大温度在246 ℃左右,第二个放热峰的最大温度在260 ℃左右。同没有改性的聚丙烯腈膜对比,叔丁基过氧化氢/聚丙烯腈改性膜的反应起始温度降低了约88 ℃,最大放热峰的温度降低了约16.28 ℃,表明了叔丁基过氧化氢能够有效降低反应时的起始温度。

随着叔丁基过氧化氢/聚丙烯腈改性膜中叔丁基过氧化氢含量的不断增加,反应时的环化反应起始温度和放热峰值均有轻微降低。表明了叔丁基过氧化氢含量对聚丙烯腈环化反应的影响不大[5]。

3 叔丁基过氧化氢改性对预氧化聚丙烯腈热失重影响

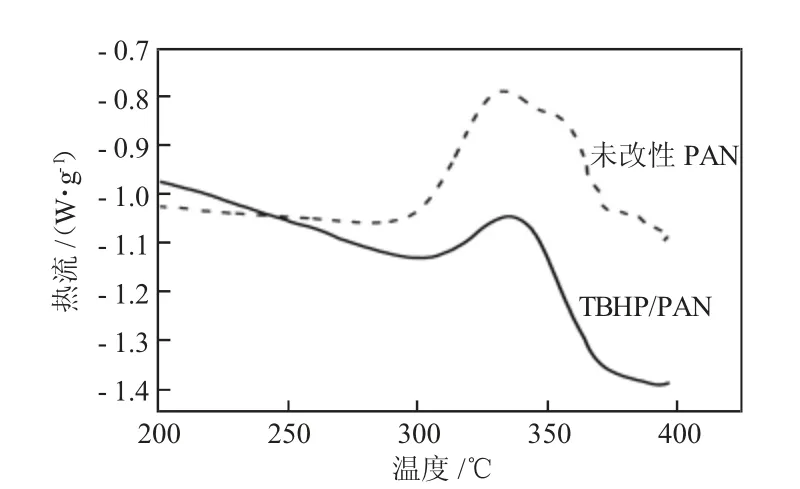

为了进一步研究叔丁基过氧化氢对聚丙烯腈预氧化反应的影响,对叔丁基过氧化氢/聚丙烯腈改性膜及未改性的聚丙烯腈膜进行模拟预氧化处理。在200、230、245、250 ℃的条件分别氧化20 min,获取预氧化膜并对其分别进行DSC 测试[6],结果如图2 所示。

图2 不同预氧化膜下的DSC 曲线图

由图2 可知,未改性的聚丙烯腈的放热量达到了24.8 kJ/mol,其环化度达到了47.2%。叔丁基过氧化氢(TBHP)/聚丙烯腈(PAN)改性膜的放热量达到了18.9 kJ/mol,其环化度达到了55.9%。采用改进方案后其放热量降低了23.8%,环化度提升了18.4%

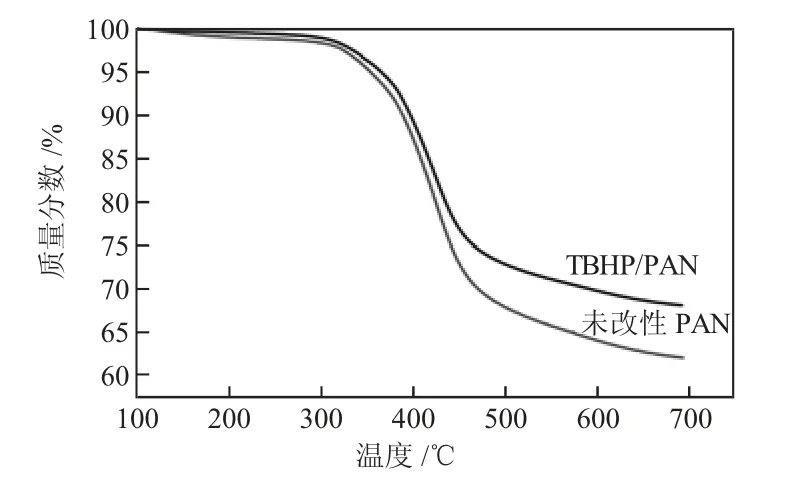

对叔丁基过氧化氢/聚丙烯腈改性膜及未改性的聚丙烯腈膜的TG 曲线[7],如图3 所示。

图3 不同预氧化膜下的TG 曲线图

由图3 可知,2 种膜的热失重初始温度一致,均为300 ℃,表明在经过预氧化处理后两种膜的环化结构一致,对叔丁基过氧化氢的加入不影响聚丙烯腈在预氧化时形成的梯形结构。但叔丁基过氧化氢(TBHP)/聚丙烯腈(PAN)改性膜的热失重小于未改性的聚丙烯腈膜,表明了改性后的聚丙烯腈含有更多的环化结构。

当在700 ℃时叔丁基过氧化氢(TBHP)/聚丙烯腈(PAN)改性膜的热失重率为30.21%,而未改性的聚丙烯腈膜热失重率为36.4%,叔丁基过氧化氢(TBHP)/聚丙烯腈(PAN)改性膜的热失重率比未改性的聚丙烯腈膜热失重率降低了20.5%,表明在改性后能够显著提升预氧化聚丙烯腈的碳化收率。

4 结论

叔丁基过氧化氢/聚丙烯腈改性膜的反应起始温度比没有改性的聚丙烯腈膜降低了约88 ℃,最大放热峰的温度降低了约16.28 ℃。

叔丁基过氧化氢(TBHP)/聚丙烯腈(PAN)改性膜的放热量降低了23.8%,环化度提升了18.4%,热失重率比未改性的聚丙烯腈膜热失重率降低了20.5%,能够显著提升预氧化聚丙烯腈的碳化收率;