4-氯乙酰乙酸乙酯的合成工艺研究★

2023-11-15张跃峰张光明陈永莲宋继国

秦 闯,张跃峰,张光明,陈永莲,宋继国,

(1.江苏阿尔法药业股份有限公司,江苏 宿迁 223800;2.江苏福瑞康泰药业有限公司,江苏 宿迁 223800)

0 引言

4-氯乙酰乙酸乙酯,常用于抗炎药物第四代头孢卡品酯侧链、抗心脑血管药物奥拉西坦、抗血脂药物阿伐他汀类、抗痛风药物非布索坦药物、降压药物氨氯地平、抗流感病毒阿比朵尔等药物及保健食品左旋肉碱系列非常关键的中间体,也用于医治艾滋病最新药物鲁特韦的关键中间体,目前因医药原料的短缺而带来药品价格上涨问题亟待决绝[1-3]。

目前国内外合成4-氯乙酰乙酸乙酯的工艺路线主要有两条:氯乙酸乙酯法和双乙烯酮法,因氯乙酸乙酯法中使用到剧毒化合物氯化汞以及苯,在安全环保及生产成本上较高,仅适合实验室小规模合成,不适合工业化生产;所以目前生产中多以双乙烯酮法为主,但双乙烯酮法也存有以下缺点:如果不加稳定剂就会造成收率偏低,通常需要反复蒸馏,造成产品的大量分解,副产物增多,生产成本增加;加稳定剂会造成生产成本上升,稳定剂一般是分子筛、硅胶、其他中性盐等,会产生固体废弃物难以处理[4]。

因此,有必要对4-氯乙酰乙酸乙酯的制备工艺进行深入研究,实现产业化,以缓解目前因医药原料的短缺而带来药品价格上涨,降低患者治疗成本。

1 工艺研究进展

目前,双乙烯酮法合成4-氯乙酰乙酸甲酯的工艺包括氯化、酯化、脱溶、精馏4 个步骤[见反应方程式(1)~式(2)],工艺操作要点包括:反应瓶搅拌速度

要均匀,氯气导管要插入料液页面以下,要配置水吸收装置,吸收盐酸溶液较纯,可循环使用;通氯反应使用流量计和计量装置,通氯过程要缓慢并保持低温,大生产理想温度应保持在-25~-15 ℃,同时控制好流量流速;氯化反应后进行酯化过程中,开始加入乙醇时一定要缓慢滴加,室温反应时间要达到12 h,可提高反应纯度;本反应过程均是在无水条件下进行,所以原料均不能含水,水洗后半成品要经过干燥,保持无水蒸馏,蒸出的二氯甲烷溶液可重复使用,不影响反应,蒸馏过程要保持温度不超过100 ℃,产品在有水和高温下不稳定[1]。

在此基础上,本文对影响反应的关键因素氯化反应与酯化反应的关键工艺技术参数进行了优化,以提高产品的收率和纯度。

2 实验部分

2.1 仪器

1 000 mL 的四口烧瓶、铁架台、滴液漏斗、回流冷凝器、恒温水浴锅、旋转蒸发仪。

2.2 试剂

双乙烯酮、二氯甲烷、无水硫酸铜、氯气、乙醇、碳酸钠。

2.3 实验步骤

向1 000 mL 四口烧瓶内加入双乙烯酮150 g(84 mol/L),二氯甲烷450 g,无水硫酸铜0.5 g,搅拌降温至-20 ℃以下,开始缓慢通氯,控温-25~-15 ℃,通氯量1.05 mol,通氯结束,关闭冷冻机,搅拌1 h,自然升温,-5 ℃以上时,缓慢滴加乙醇82 g,温度随着滴加升高,温度越高反应越剧烈,滴加乙醇一定要缓慢,体系至回流,滴加结束,室温搅拌12 h 后,缓慢升温至回流保温反应6 h。降温至15~25 ℃,用15%碳酸钠调节体系pH 为7~8,搅拌20 min,静置20 min,分去水层,用二氯甲烷萃取一次,合并有机层,脱去二氯甲烷,得到4-氯乙酰乙酸乙酯粗品,纯度96.53%,质量290 g,粗品经过精馏可得产品,纯度98%以上,物质的量收率95%以上。

2.4 反应条件优化

2.4.1 氯化反应

2.4.1.1 氯气用量的考量

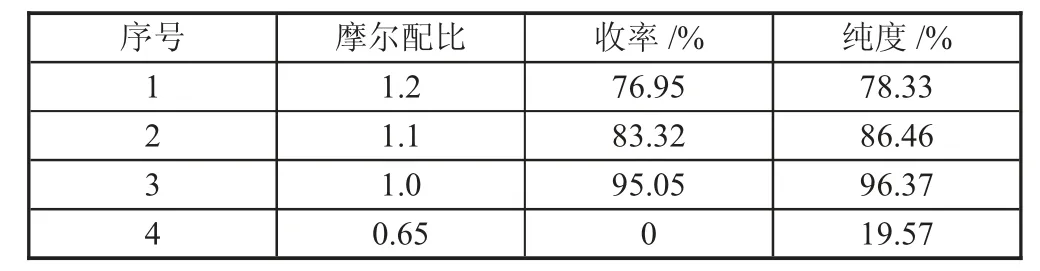

首先选择使用不同摩尔配比的通氯量进行,其它反应物投料量如下:双乙烯酮150 g,二氯甲烷450 g,无水硫酸铜0.5 g,乙醇82 g,通氯的量分别是1.2、1.1、1.0、0.65 mol。

从表1 中可以看出,通氯在摩尔配比1∶1 的条件下收率和纯度最好,分别是95.05%和96.37%。在其他通氯量配比条件下,反应的收率和纯度相差较大,反应效果不好,因此在选定其他条件不变的情况下,通氯在摩尔配比1∶1 的条件最佳。

表1 不同通氯量的实验反应结果

2.4.1.2 滴加完乙醇后保温时间考量

通氯量配比在摩尔比1∶1 条件下,其他反应投料量及反应条件如下:双乙烯酮150 g,二氯甲烷450 g,无水硫酸铜0.5 g,乙醇82 g。

从表2 中可以看出,加完乙醇后保温时间对收率和纯度的影响较大,保温12 h 的收率是95.97%,纯度为96.52%,而保温16 h,收率和纯度并没有明显的升高,故选择保温12 h 为最佳反应条件。

2.4.2 酯化反应

2.4.2.1 不同催化剂的考量(催化剂的影响)

不同催化剂(硫酸酮、氯化铜、己内酰胺)的筛选:催化剂使用量均为0.5 g,其他反应投料量及反应条件如下:双乙烯酮150 g,二氯甲烷450 g,乙醇82 g,通氯量126.9 g。

从表3 中可以看出,使用催化剂硫酸酮的收率是94.23%,纯度为96.48%,而使用其他催化剂明显收率和纯度较低,故选择硫酸铜作为催化剂。

表3 不同催化剂实验反应结果

2.4.2.2 不同反应溶剂的考量(溶剂的影响)

不同溶化剂(四氯化碳、氯仿、二氯甲烷)的筛选:溶剂使用量都为450 g,其他反应投料量及反应条件如下:双乙烯酮150 g,二氯甲烷450 g,乙醇82 g,通氯量126.9 g,硫酸酮0.5 g。

从表4 中可以看出,3 种反应溶剂的收率和纯度基本一致,因二氯甲烷易得,毒性小,故采用二氯甲烷作为反应溶剂。

表4 不同反应溶剂的反应结果

3 工艺设计分析

目前,已经工业化的双乙烯酮法生产中,普遍存在的副产物多、生产成本增大、收率低、产生固体废弃物难以处理的问题,虽然连续流反应器中合成4-氯乙酰乙酸乙酯的方法,能有效解决上述问题,但其工艺中氯化反应和酯化反应仍是在两个反应器中进行反应,这在一定程度上限制了生产的效率,酯化反应未在微通道反应中进行,造成反应时间长,反应物混合不充分,温度不易控制,从而导致了副反应发生较多[5]。

近年来发展起来的微通道反应技术在原料药生产领域得到了广泛应用,采用微通道技术制备4-氯乙酰乙酸乙酯的工艺过程:将双乙烯酮和二氯甲烷按照体积比2~3.6∶1 在双乙烯酮罐进行混合,混合后按照10~25 mL/min 的流速从微通道反应器的第1 反应模块进料,同时从微通道反应器的第1 反应模块通入氯气进行氯化反应,控制氯气压力为0.25~0.3 MPa、流速为1 500~7 500 mL/min,控制反应温度-18~3 ℃,氟气直接从第1 反应模块进料,气体参与反应相比干滴体接触面积大,反应更充分,效率更高;从第4 反应模块出来的氯化反应液进入第5 反应模块时,向第5 模块通入无水乙醇进行配化反应,控制无水乙醇流速为6~10 mL/min,反应温度为40~70 ℃,在微通道中反应物瞬间均匀混合,高效传热,使得温度更容易控制,反应时间更短,副反应少[4]。

4 研究结论

本工艺起始物为双乙烯酮,通氯,然后加乙醇,所以主要两步反应,第一步氯化,第二步酯化,实验就此开展,通过摸索本工艺关键通氯量(通氯计量本实验控制难点)以及加乙醇后保温时间,最终确定了工艺最佳反应条件。

通过对4-氯乙酰乙酸乙酯的合成工艺路线进行分析,对双乙烯酮法影响反应的关键因素进行了论述,在此基础上对氯化反应的氯气用量与反应时间、酯化反应的催化剂选择与溶剂等关键影响因素进行了筛选与工艺优化,研究结果表明:

氯化反应的通氯在摩尔配比1∶1 的条件下收率和纯度最好,分别是95.05%和96.37%,在其他通氯量配比条件下,反应的收率和纯度相差较大,反应效果不好;

酯化反应保温12 h 收率为95.97%,纯度为96.52%,继续增加时间收率和纯度并没有明显影响,通过对不同催化剂的筛选,使用硫酸酮的收率及纯度明显好于其他催化剂;

反应体系选择四氯化碳、氯仿、二氯甲烷3 种溶剂对收率和纯度几乎无影响,考虑到二氯甲烷易得,毒性小,故采用二氯甲烷作为反应溶剂。

通过对工艺过程中采用微通道反应器与连续合成工艺的利弊进行分析,认为微通道中反应物瞬间均匀混合,高效传热,使得温度更容易控制,反应时间更短,副反应少,为实现工业化提供了借鉴。