地面煤矸石存储及输送工艺研究

2023-11-15邢世坤

邢世坤

(冀中能源股份有限公司 邢东矿,河北 邢台 054000)

0 引 言

目前矸石山环保治理已经列为政府环境整治的重点任务,为此国家和地方发布了系列法律法规,强化矸石山环保治理,推进矸石综合利用。利用矸石山的矸石作为原料充填开采,不仅可以解放井下大量的煤炭资源,也为地面矸石山治理提供了一条有利的出路[1-5]。邢东矿先后将条带开采、超高水材料充填开采等技术应用于解放村庄压煤,并将井下矸石回填置换永久煤柱,解放了大量呆滞资源。由于矿井矸石充填生产能力的提升,现有的井下掘进矸石已不能满足充填需求。因此建立矸石地面充填系统,不仅可以满足井下充填需求,还可以减少地面矸石堆放带来的生态环境影响[6-7]。

我国煤矿矸石充填开采大多数仍采用由井下运输充填方式,充填开采效率低、产量不大,同时极少数采用地面矸石投料入井进行充填开采矿井,一般具有矿井深度小、投料条件较为简单等特点。随着矸石充填技术的发展,地面矸石充填技术成为处理矸石及矸石充填开采的重要必然方向,但国内外过地面矸石充填站储存及运载矸石技术发展尚未成熟,还没有相似的经验可以借鉴,对煤矿充填开采的发展具有意义。

1 存储工艺方案确定

邢东矿采用的充填矸石来自临近东庞矿。矸石原料在东庞矿进行筛分破碎(平均粒径50 mm),破碎合格后的矸石采用自卸式卡车运至邢东矿地面矸石充填站。经投料孔投入井下,与井下矸石一起经皮带运输至工作面支架后部,再采用刮板输送机充填到工作面采空区,由充填液压支架推压密实机构进行推压密实,系统分为地面矸石站、矸石投料孔及缓冲装置、井下矸石运输系统、工作面回填系统4 部分,如图1 所示。

图1 地面矸石充填流程示意Fig.1 Ground gangue filling process diagram

1.1 仓储形式选择

根据邢东矿实际需求,地面矸石存储量不低于1 500 m3(约为井下1 个工作日所需矸石量)。由于该项目选址处于城区规划区域之内,为减少对周边环境的影响,迎合市政规划需求,拟选择矸石存储方式为封闭式地下浅仓或半地下堆场式。

1.2 工艺方案比较

工艺布置直接影响到该项目的投资和系统功能的通畅性。在满足充填系统要求,且不影响整体布局的前提下,设计对地面工艺总布置进行了多方案比选优化,以使总平面布置达到系统简洁、运输顺畅、规划用地少、投资小、运行费用低的目的。

方案一:自卸汽车运输矸石由进车门进入钢结构棚化车间(45 m×39 m),车间内建有6 个7.5 m×7.5 m 连体地下式储仓,仓下安装给料机。采用直卸式卸载方式,满载汽车可沿仓四周后卸或侧卸矸石入仓储存,仓内矸石经给料机汇入投料带式输送机,并输送至井下,地面工艺布置如图2所示。

图2 方案一布置示意Fig.2 Scheme 1 layout schematic

方案二:采用钢结构棚化车间和浅仓存储方式。地面设计钢结构棚化车间(28 m×25 m),车间内建有6 个7.5 m×7.5 m 的浅仓,仓上均布钢梁,仓下安装给料机。采用通过式卸载方式,满载汽车经钢梁从储仓上面通行,在仓口上方自卸汽车后卸或侧卸矸石入仓储存,仓内矸石经给料机汇入投料带式输送机输送至井下,地面工艺布置如图3 所示。

图3 方案二布置示意Fig.3 Scheme 2 layout schematic

方案三:设计采用半地下式堆场储存矸石。矸石堆场外围护钢结构棚化车间(40 m×32 m),满载汽车进入堆场后自卸矸石入场地存储,场地中建有3.6 m×3.6 m 的受料漏斗,铲车日常协助堆放和推矸石进漏斗,进入漏斗的矸石通过其下安装的给料机给入带式输送机运输至井下,地面工艺布置如图4 所示。

图4 方案三布置示意Fig.4 Scheme 3 layout schematic

3 个方案的对比见表1。经综合比较,确定采用方案一作为地面工艺布置方案。

表1 不同方案的优缺点对比Table 1 Comparison of advantages and disadvantages of different schemes

1.3 主要生产单元工艺布置

1.3.1 汽车卸载点

场区中央沿浅仓边缘均可卸车,自卸汽车进入卸载区域后可根据需要将矸石自行卸入任意仓内,每个仓下均设有给料机,用于将仓内矸石给入带式输送机。

1.3.2 矸石储仓

在场地中央建有6 个7.5 m×7.5 m 的连体浅仓,每个仓容270 m3,总容量1 620 m3,满足1 d需要充填矸石1 500 m3的生产要求。

1.3.3 投料运输系统

在仓下设有一条通向井下投料孔的带式输送机,仓内矸石通过给料机汇入带式输送机并投料孔输送至井下。

1.3.4 封闭式矸石充填站

该设计充填站尺寸为45 m×39 m,外围护全部采用封闭式结构,在维护墙中采取隔噪措施,将生产中的噪音和扬尘与外部环境隔离。

2 输送投料方式选择

2.1 输送投料方式

将固体充填物从地面输送至井下,目前常用的方法有副井提升法、双井筒托盘式输送法及垂直投放法[8-9]。

(1)副井提升法。

如果副井为立井,且矸石充填量较少时,可以通过副井提升的方式运输矸石。该方法可充分利用矿井现有生产系统,不需增加额外工程。但其主要缺点一是受副井提升能力的限制,加剧了辅助提升的压力;另一方面副井主要用作辅助运输,同时兼顾运送矸石,因此不能实现连续运输,运输量有限,无法满足大批量矸石充填的需求。

(2)双井筒托盘式输送法。

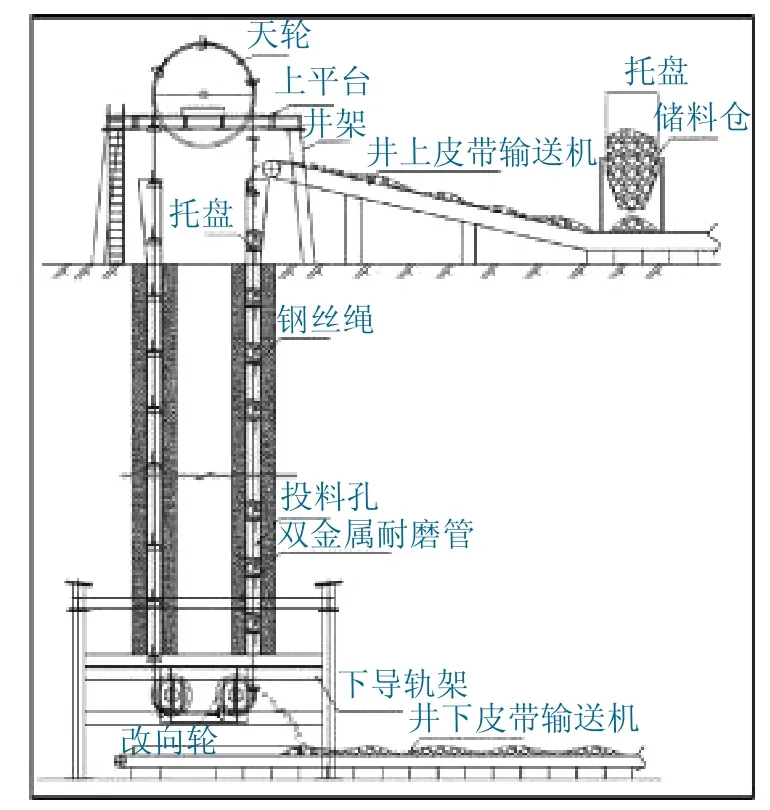

双井筒托盘式输送法主要是利用地面驱动系统带动固体充填料投放系统运转,投放系统由若干个托盘组成,矸石在托盘上通过驱动系统到达井下,卸载到胶带输送机上,同时进入另外一个投料孔返回地面装载矸石,如此循环运输。该方法可现实固体充填料的高效输送,其主要优点为可适应不同投料粒径的需求,保证原始充填料的粒径;井壁结构简单,充填井不易发生堵塞现象。但该方法投料系统复杂,当井筒较深时,工程投资较大。双井筒托盘式输送法示意图如图5 所示。

图5 双井托盘输送系统示意Fig.5 Tray conveying system of double well

(3)垂直投放法。

垂直投放法是在地面施工一个钻孔,安装耐磨管路作为物料的输送通道。该方法的优点是通过量大、成本低。但有堵管的可能,并且当投料深度大时对底部的缓冲系统要求较高。垂直投放法输送示意图如图6 所示。

图6 垂直输送系统示意Fig.6 Vertical conveying system

邢东矿采用的固体充填料为矸石,矿井始建于1998 年,经多年升级改造,其生产能力由原设计60 万t/年提升至125 万t/年,副井富裕能力已无法满足60 万t/年的矸石返运能力。投料点地面距井下约770 m,若采用双井筒托盘式输送法则其投资大,工期长。因此本着工期短,系统简单可靠的原则,此次设计选用垂直投放法,即自地面垂直向井下施工一个投料钻孔形成输送通道。

2.2 投料孔直径

投料孔直径关系着投料能力与成本投入。直径太小将限制充填能力,增加物料与投料管的摩擦且容易造成管路堵塞,而直径较大将增加施工难度并增加经济成本[10]。根据单位时间内的投料量计算投料孔直径。

2.2.1 单位时间投料量

(1)平均投料量。

平均投料量见式(1)。

式中:Q1为平均投料量,t/h;α 为夯实后的充填物与原煤容重比,2.5/1.75=1.45;A 为年生产能力取60 万t;t 为日有效投料时间,取7 h。

经计算,平均投料量为376.6 t/h。

(2)瞬时投料量。

瞬时投料量为投料口所有输送机总输送能力之和,一般考虑1.2 的不稳定系数。即:Q=1.2Q1=452 t/h。

(3)充填料下落等效直径。

式中:γ 为投料流量不均衡系数,取1.2;ρ 为投料孔中固体料平均密度,取1.6 t/m3。

经计算,得d0=213 mm。

(5)等效直径修正。

考虑投料孔垂直度、投料孔壁粘附效应、潮湿固体料粘聚作用,对计算等效直径进行修正:

式中:r1为垂直度修正系数,取1.2;r2为粘附效应修正系数,取1.3;r3为固体料粘聚修正系数,取1.3。

经计算d=432 mm。

通过上述计算,同时满足固体料最大颗粒直径及单位时间内所需投料量的计算投料孔内径应大于等于450 mm。

2.2.2 工程类比

(1)郭二庄煤矿二坑。

生产能力60 万t/a,投料孔深度330 m,最大投料粒径100 mm,投料能力400 t/h,投料孔内径495 mm,服务年限6 a。

(2)邢台矿。

生产能力210 万t/a,投料孔深度350 m,最大投料粒径80 mm,投料能力不小于450 t/h,投料孔内径486 mm。服务年限大于15 a。

(3)唐山矿。

生产能力420 万t/a,投料孔深度597 m,最大投料粒径50 mm,投料能力不小于550 t/h,投料孔内径486 mm。服务年限大于15 a。

综合确定该矿井投料孔内径为486 mm。

2.3 投料管材质

在投料管安装过程中,投料管自身需要承受较大的纵向拉力,在使用过程中还需要承受外侧岩体对管体的围压作用。

投料管使用过程中,将承受围岩压力,其压力最大处在投料管底端。因此材料的抗压强度应大于根据博莱丝公式确定的长圆筒临界压力。

综上,确定管路外径为586 mm,耐磨层厚度为30 mm,材质为高镍铬钼合金。

2.4 投料管安装

由于投料管长度大,自重较重,为减少纵向应力对管材的不利影响,投料管采用漂浮法下沉、井口对位焊接连接方式安装。

钻孔的垂直度将直接影响投料管的受力情况,理想的绝对垂直将减少投料管管壁的摩擦,延长投料管使用寿命。若垂直度较大,管壁弯曲处将受到冲击压力及摩擦力的双重影响,其磨损量成几何倍数增长。投料钻孔垂直度控制在1‰以内。

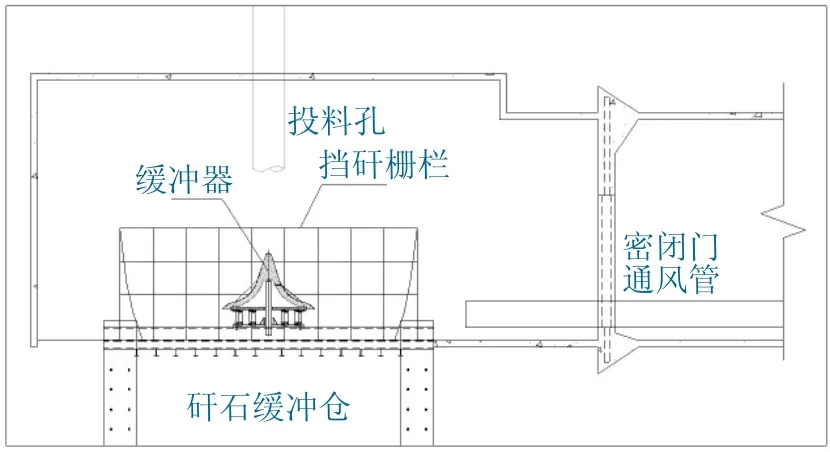

2.5 缓冲及压风控制

在固体充填料投放过程中,随着充填料的下落,投料管及矸石料仓内的空气原有位置不断被投放的充填料所占据,气体受到压缩,形成较大的气压(约0.5 MPa)。为了利用气体压力降低迎风面充填料下落速度,形成“气垫效应”,同时避免瞬时增大的气压对人员、设备等造成危害,设计对矸石料仓上口进行封闭并采取相应的泄压措施。

根据相关研究及应用实践,泄压管直径在100~500 mm 时,泄压效果最为明显。因此,综合该矿矸石投料量和投料深度考虑,矸石料仓上口设计设置泄压管直径为300 mm。另外适当增加泄压管数量可以减小封闭空间的气压值,改变气流场的分布状态,设计设置泄压管数量为2 个。

缓冲及压风控制系统示意如图7 所示。

图7 缓冲及压风控制系统Fig.7 Buffer and compressed air control system

2.6 降尘措施

充填物料投放时,会产生大量粉尘,所产生的粉尘会随着泄压管的泄压涌入矸石仓绕道,造成粉尘飞扬,危害作业人员健康、污染环境,因此须在泄压管出口设置泄压水池。一方面,泄压水池可以实现水浴降尘、改善作业环境,另一方面,泄压水池可以缓和气体压力,避免瞬时过大的气压对作业人员造成伤害。

3 现场应用

3.1 工作面概况

邢东矿11231 工作面位于一水平一采区,地面标高为+57.2—+58.9 m,工作面标高为-591—-724 m,工作面所采煤层为2 号煤。11231 工作面倾斜长度59 m,走向长度622 m,采用综合机械化矸石充填开采。

3.2 应用情况

经过6 个月的施工,2021 年,煤矸石存储站及投料孔投入了使用。现场应用表明,矸石投料量可达600 t/h。2021 年6 月,工作面最高月产达到6万t,创出矸石充填开采新水平。

3.3 社会效益

矸石充填工作面的建成,随着矸石充填开采能力的提高,使外运矸石置换建下煤炭成为现实,进而可实现全矿区连续充填开采,大大提高资源利用率,将真正实现不迁村开采,推动矿井持续稳定发展。

矿外矸石利用投料孔投放井下,解决了建下矸石充填采煤的瓶颈问题,同时提供了较好的矸石山处理办法,减少矸石对环境的污染。在缓冲后进入矸石仓,同时布置系统将井下矸石汇合,通过矸石充填运输系统进入工作面充填,可以回收大量煤炭资源、改善充填效果和降低建下回采成本。矸石充填开采对比高水充填可以降低成本69.81 元/t。

4 结 论

(1)实现了矸石从矿外通过车辆运输至地面矸石站卸车并储存,主要建筑采用封闭式钢化棚,车间内建有6 个连体地下式储仓,仓下安装6 台给煤机和1 部胶带输送机,将矸石运输至投料孔。

(2)实施应用了大垂深(771 m)投料孔,矸石经投料孔由地面投放至井下,孔下布置缓冲装置及密闭装置,通过控制风压调节矸石速度,并经缓冲装置缓冲后,进入矸石缓冲仓。

(3)建成了全封闭半地下多点位全覆盖自动收降尘的环保型矸石投放站。具有地下工程量小、车辆运行简单、卸载方便、采光通风良好、噪声粉尘控制效果好等优点,现场应用效果良好,满足了矸石充填的要求。