轴向低频振动对皮质骨钻削进给力的影响试验与分析

2023-11-15白小帆刘志强刘彦士

白小帆 刘志强 刘彦士

1.河北工程大学机械与装备工程学院,邯郸,0560382.河北工程大学后勤管理处,邯郸,0560383.西南医科大学附属医院骨与关节外科,泸州,646000

0 引言

随着新式骨折固定/矫形技术和关节假体植入手术的普及,骨钻削操作已经成为骨外科手术中的必要操作之一[1]。在骨钻削过程中,过大的钻削力不仅会直接导致在骨组织中产生裂纹等机械损伤,同时,过大的钻削力还会产生较高的温升[2]。骨细胞的活性对温度非常敏感,在温度超过47 ℃并维持1 min以上时骨细胞将会产生不可逆转的热损伤[3],这些附加损伤(机械损伤和热损伤)会导致骨细胞萎缩、坏死和骨组织强度降低,产生固定螺丝松动和假体失稳等情况,显著影响术后治疗效果[4],因此,在医疗骨钻削过程中需要严格限制钻削力以减少骨组织受到的机械损伤和热损伤。

在过去的几十年中,大量学者对医疗骨钻削加工进行了研究。目前,学者对常规钻削(conventional drilling, CD)方式下的钻削工艺参数、钻头几何尺寸和冷却液等因素对骨钻削过程中钻削力和温升的影响已达成共识[5-6]。SEZEK等[5]、SINGH等[6]和ALAM等[7]的试验结果显示,钻削力随主轴转速增大而减小;增大的进给速度会导致钻削力随之增大。LUGHMANI等[8]通过建立有限元仿真模型对进给力进行了研究。冷却液(生理盐水或纯净水)的使用不仅可以有效降低温升还可以减少附加损伤[9-10],但其使用往往受到病患部位和手术情况等因素制约[11]。

ALAM等[12]、SINGH等[13]和SUGITA等[14]将超声振动辅助钻削(ultrasonic vibration-assisted drilling, UVAD)方式引入医疗骨钻削领域并进行了大量研究。在钻削力方面,试验结果表明在相同的钻削参数下,UVAD方式可以大幅减小切削力和扭矩[15-17]。ALAM等[18-19]还对振动频率和振幅对钻削力和温度的影响进行了试验。目前将低频振动钻削(low-frequency vibration-assisted drilling, LFVAD)方式应用在医疗骨钻削领域的研究还较少。BAI等[20]的试验结果显示:在相同的钻削参数下,LFVAD方式可以获得比CD和UVAD方式更低的温升。WANG等[21]发现在使用振动频率为5~20 Hz、振幅为0.1~0.5 mm时,LFVAD方式的钻削温度随着振动频率和振幅的增大而降低。赵琪等[22]使用低频扭转振动方式进行了牛皮质骨钻削试验,试验结果显示,与CD方式相比,低频扭转振动骨钻削的轴向力和扭矩下降了约20%。

在横刃进给力方面, LEE等[23]的试验结果表明,源自钻头横刃部分的进给力约占进给力总量的一半,显著地影响进给力数值。BONO等[24]基于塑性流动加工理论建立了横刃进给力模型和计算表达式。REILLY[25]使用临界距离理论建立了皮质骨的斜楔压入断裂试验。LEE等[23]和SUI等[26]将基于滑移线理论的Kachanov斜楔力公式应用于骨钻削并进行了试验验证。以上研究均是针对CD方式,目前对LFVAD方式下钻头横刃部分进给力的理论研究与试验很少。

本文为了系统地研究轴向低频振动对皮质骨钻削过程中进给力的影响,进行了LFVAD方式下钻头运动学分析,得出钻头-工件周期性分离的判定准则;进行了CD和LFVAD方式全钻头进给力对比试验;创新性地测试了钻头横刃部分对进给力的影响;依据运动学分析结果和典型骨屑形态,对LFVAD方式的瞬态加工过程和进给力减小的原因进行了讨论。

1 轴向振动钻削的运动学分析

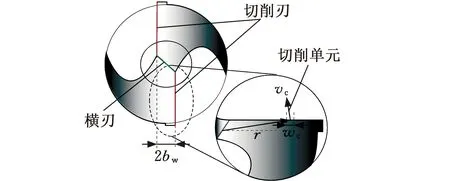

钻头复杂的几何结构使得钻头顶部各点的几何参数和钻削参数随着径向距离r的变化而变化。为了对运动学参数进行量化分析和研究,首先将钻头分为切削刃和横刃两部分,如图1所示。在钻削过程中,切削刃主要进行切削加工以去除钻削区域内的工件材料;横刃则持续压入工件,为钻削过程提供稳定性。其中,切削刃部分可再次分割为一系列独立执行斜角切削的切削单元。

(a)切削刃和横刃

对于CD方式,控制钻头轴向运动的进给速度vf和控制钻头旋转的主轴转速ns是最主要的工艺参数。与这两个参数直接相关的切削速度vc、切削前角α和切削厚度H等均是影响钻削力、温度和加工质量的关键因素。如图2所示,在LFVAD方式中由于钻头叠加了轴向简谐运动,其运动方程变为

(a)CD方式 (b)LFVAD方式

z(t)=-vft+Asin(2πft+φ)

(1)

(2)

式中,A、f和φ分别为叠加在钻头上轴向振动的振幅、频率和初始相位。

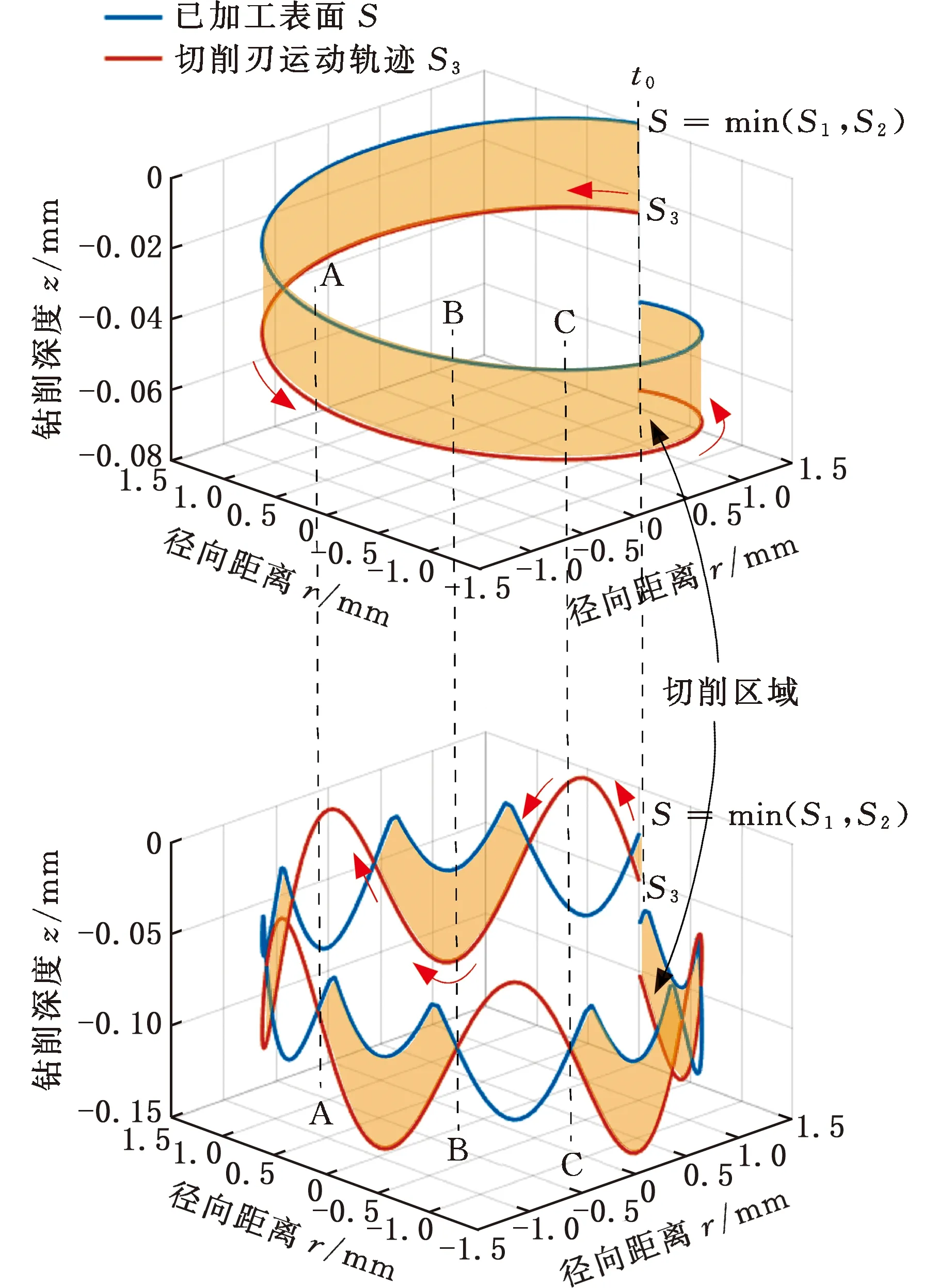

钻头叠加的轴向简谐运动使得切削单元由CD方式中平滑的旋转运动变为沿类似正弦曲线轨迹运动,导致已加工表面和切削区域在钻削过程中发生变化。设从任意时刻t0开始,钻头旋转一周后产生的加工表面S可以表示为两个切削刃轨迹S1和S2的最小值,即

S1(t)=-vf(t0+t)+Asin(2πf(t0+t))

(3)

S2(t)=-vf(t0+t+Δt)+Asin(2πf(t0+t+Δt))

(4)

S(t)=min(S1(t),S2(t))

(5)

Δt=30/ns

式中,Δt为两个切削刃旋转到同一角度的时间差。

切削刃在下一个旋转周期的运动轨迹S3可以表示为

(6)

切削厚度H可以用已加工表面S和切削刃在下一个旋转周期的运动轨迹S3的差值表示:

(7)

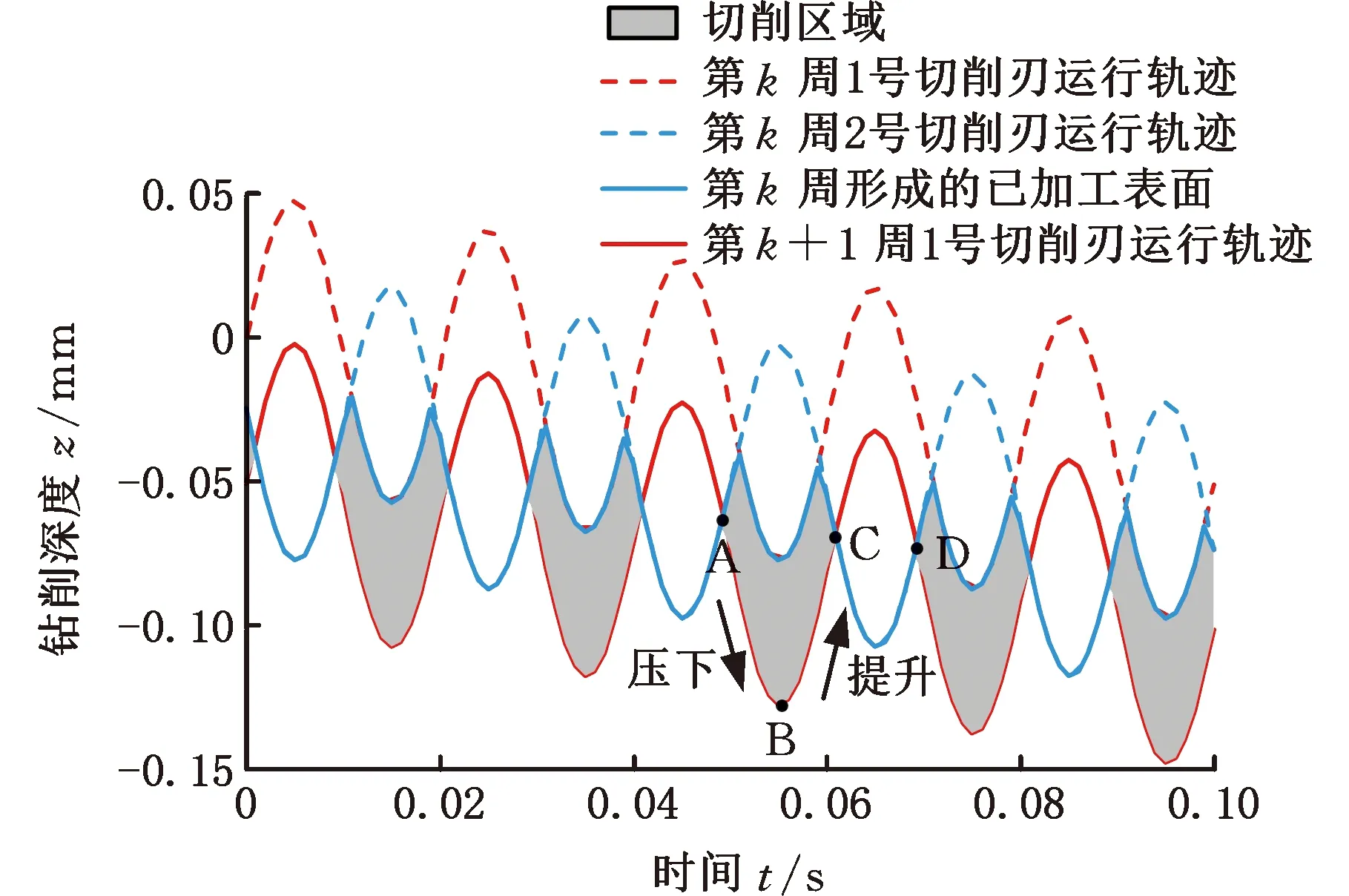

S(t)-S3(t)≥0

依据式(3)~式(7)可以得出位于直径3 mm钻头切削刃最外缘的切削单元在旋转一周过程中生成的加工表面S、下一个旋转周期中切削单元的运动轨迹S3和切削区域,如图2所示。图中钻削参数和振动参数为:vf=30 min/min,ns=600 r/min,A=0.05 mm,f=50 Hz。

类似正弦曲线的切削轨迹和不规则的已加工表面,使得LFVAD方式下的切削厚度H、切削速度vc和切削前角α等参数由CD方式的恒定数值变为依赖钻削参数和振动参数的时变函数。

(8)

切削刃上第i个切削单元的切削速度vc,i可以表示为

(9)

(10)

(11)

i=1,2,3,…,N

式中,vx,i为第i个切削单元对应的旋转速度;ri为第i个切削单元到钻头轴心的径向距离;wc为切削单元宽度;N为切削刃上切削单元数量;bw为半横刃厚度;φc为横刃角。

钻头的轴向运动还产生动态变化的附加前角:

(12)

使得切削单元在进行切削作业时的实际前角αreal,i变为

αreal,i(t)=αn,i+αoff,i(t)

(13)

(14)

式中,αn,i为第i个切削单元对应的几何前角;γ和ρ分别为钻头的螺旋角和半顶角。

2 试验材料与试验方法

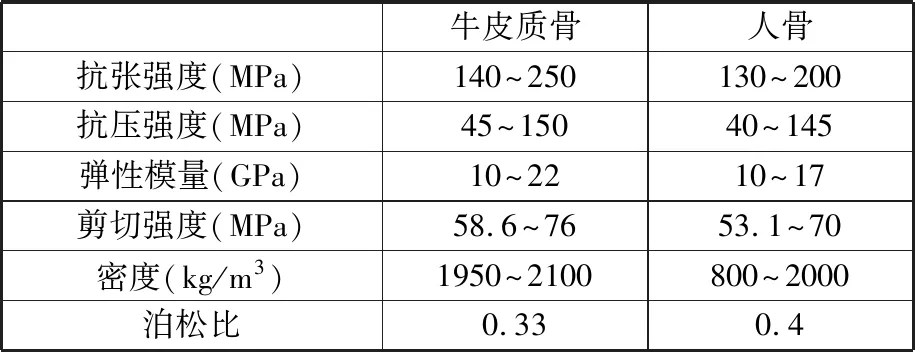

由于牛皮质骨和人骨的物理性质类似(如表1所示)[27],因此采用新鲜牛股骨中段作为骨试样。为了防止冷冻-解冻过程导致力学性质发生变化,所有的牛股骨均在试验当天购买。在将整根牛股骨中段锯断并将外表面和内部残留的软组织清除后,将骨试样浸泡在生理盐水中以防脱水[28]。

表1 人骨和牛皮质骨参数对比[29]

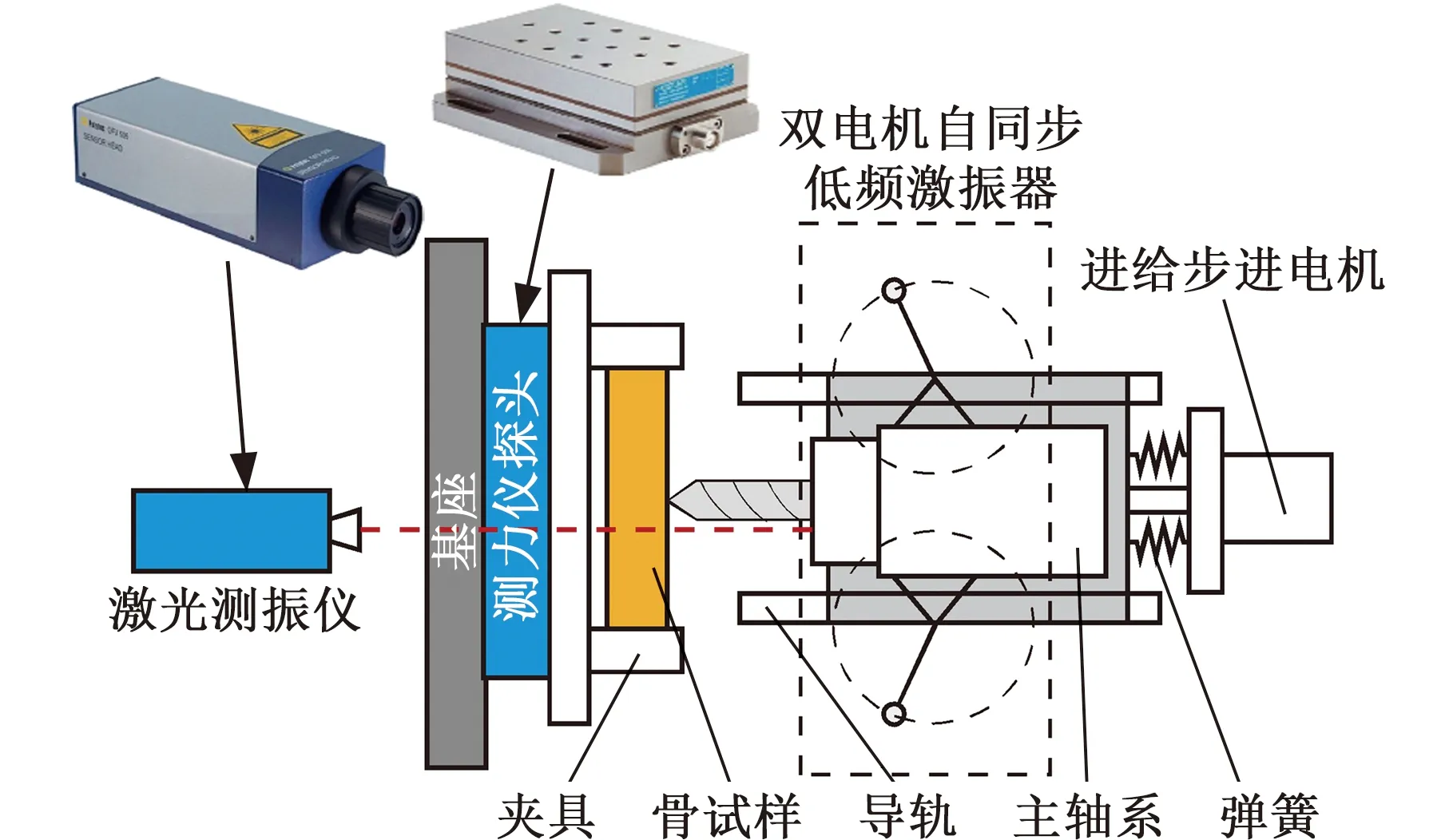

在试验中使用的钻削设备和测量仪器如图3所示。采用自主设计的低频振动钻削设备,主要装配有双电机自同步低频激振模块(TB50/2s-2偏心电机,在激振频率50 Hz时激振力为150 N)、主轴伺服电机(三菱HG-KN73J-S100,日本)、控制系统(三菱Fx-3U PLC控制器,日本)和人机交互(步科GH070触摸屏)等模块。在试验前使用激光振动测量仪(PLOYTEC OFV-505/5000,德国)对钻削设备的振动参数(A=0.05 mm,f=50 Hz)进行标定。使用六轴测力仪(Kistler 9257B,瑞士)记录钻削过程中的进给力。

(a)组成设备

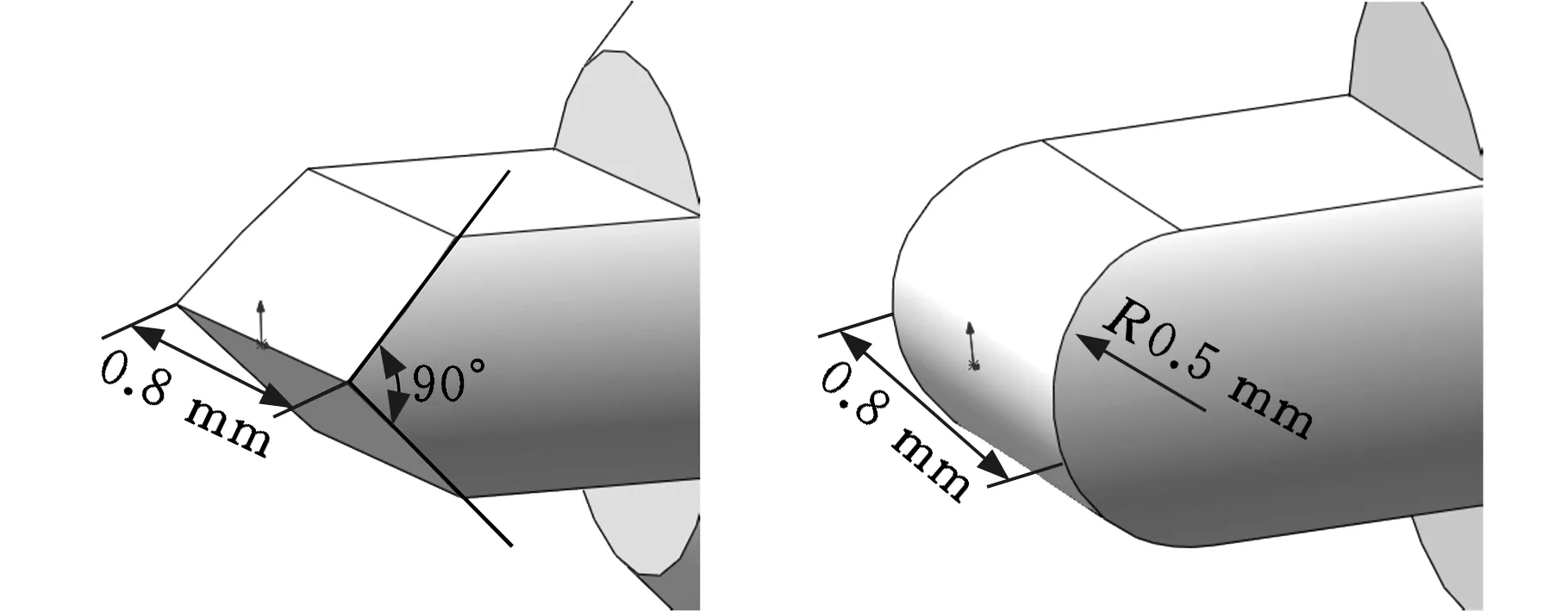

由于在医疗骨钻削中经常需要制作1.5~5.5 mm的骨孔[30-31],因此在本次试验中使用直径3 mm的无涂层高速钢标准麻花钻头(Stanley 95-205-23),其顶角为118°,螺旋角为30°。为了清晰地显示出轴向低频振动对横刃部分的影响,使用高速钢(high speed steel, HSS)制作了与试验中所使用钻头横刃部分相同几何尺寸的斜楔。同时,为了测试斜楔顶角对进给力的影响,将斜楔顶角分别设计为90°、120°、150°和半圆形,如图4所示。

(a)90° (b)半圆形

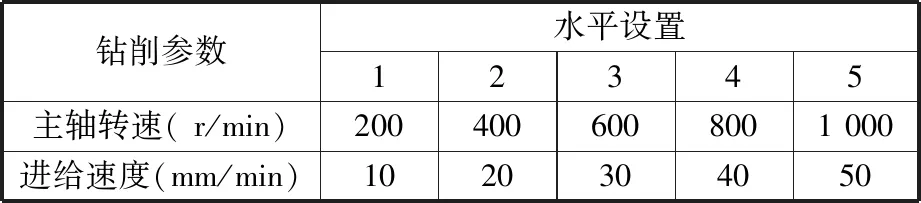

依据骨科医生的建议并结合文献[32-34]中钻削参数的设定值,在全钻头进给力对比试验中将主轴转速和进给速度分别设定在200~1000 r/min和10~50 mm/min区间内,并设置为5水平,如表2所示。采用随机参数方式进行钻孔作业,每个钻削参数下重复3次以减小误差。在钻削过程中未使用润滑和冷却措施。

表2 钻削参数设置

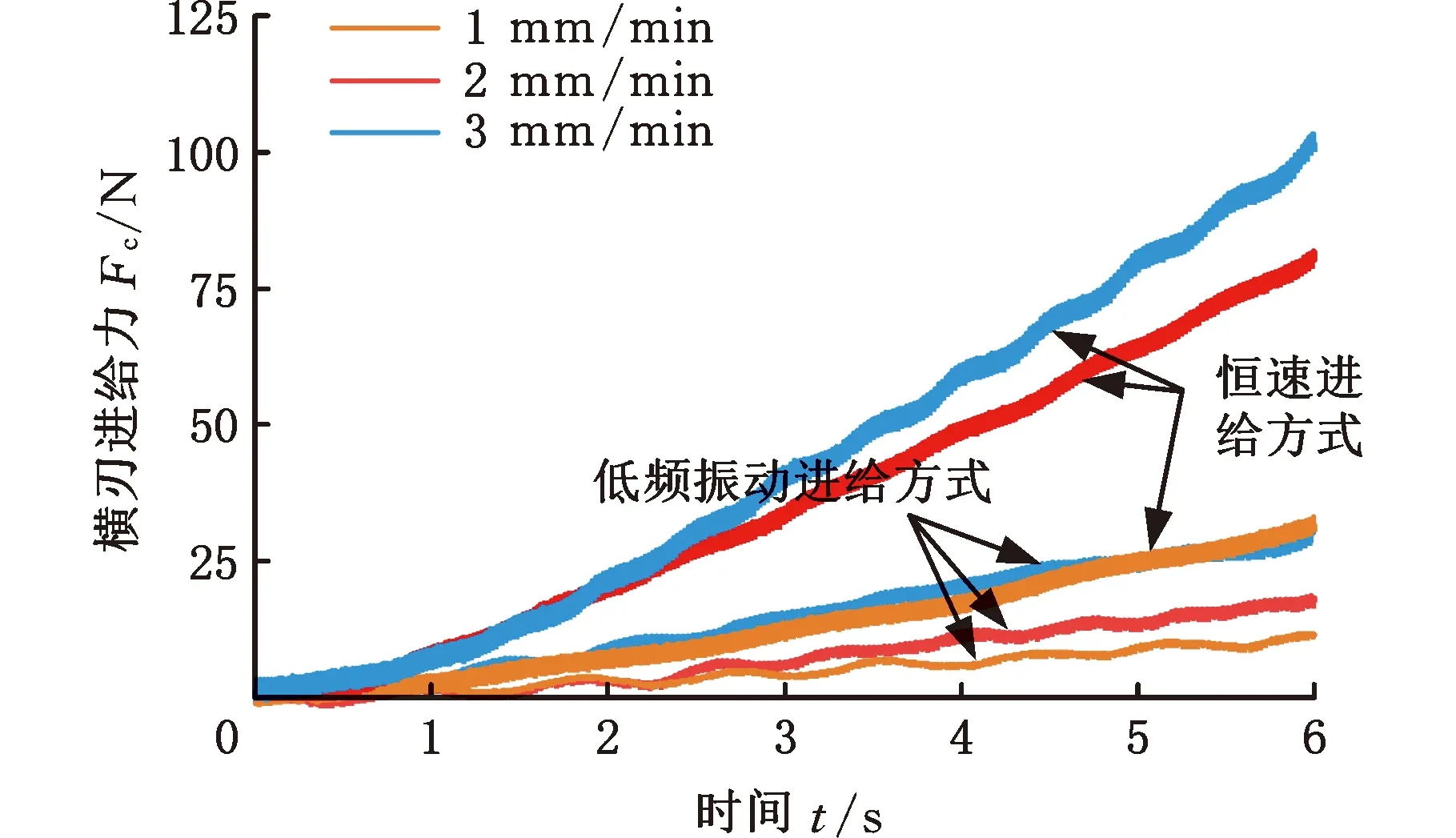

由于在0~50 mm/min进给速度下横刃钻削过程中产生的进给力过大,超出了钻削设备的承受范围,因此在横刃进给力试验中将进给速度设定为1,2,3 mm/min,主轴转速设定为600 r/min。

3 试验结果与分析

3.1 对全钻头进给力的影响

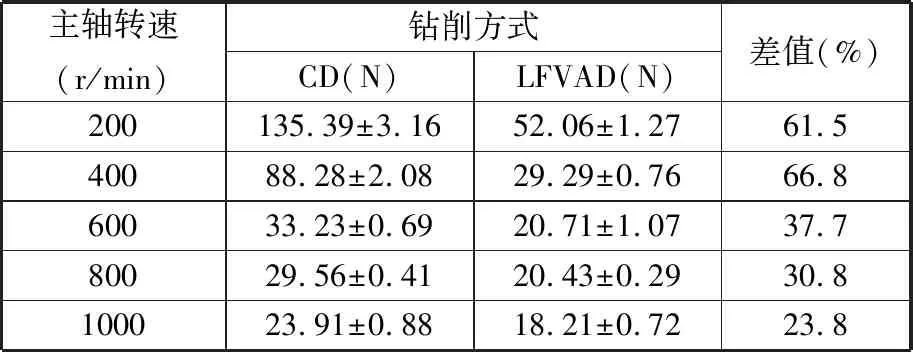

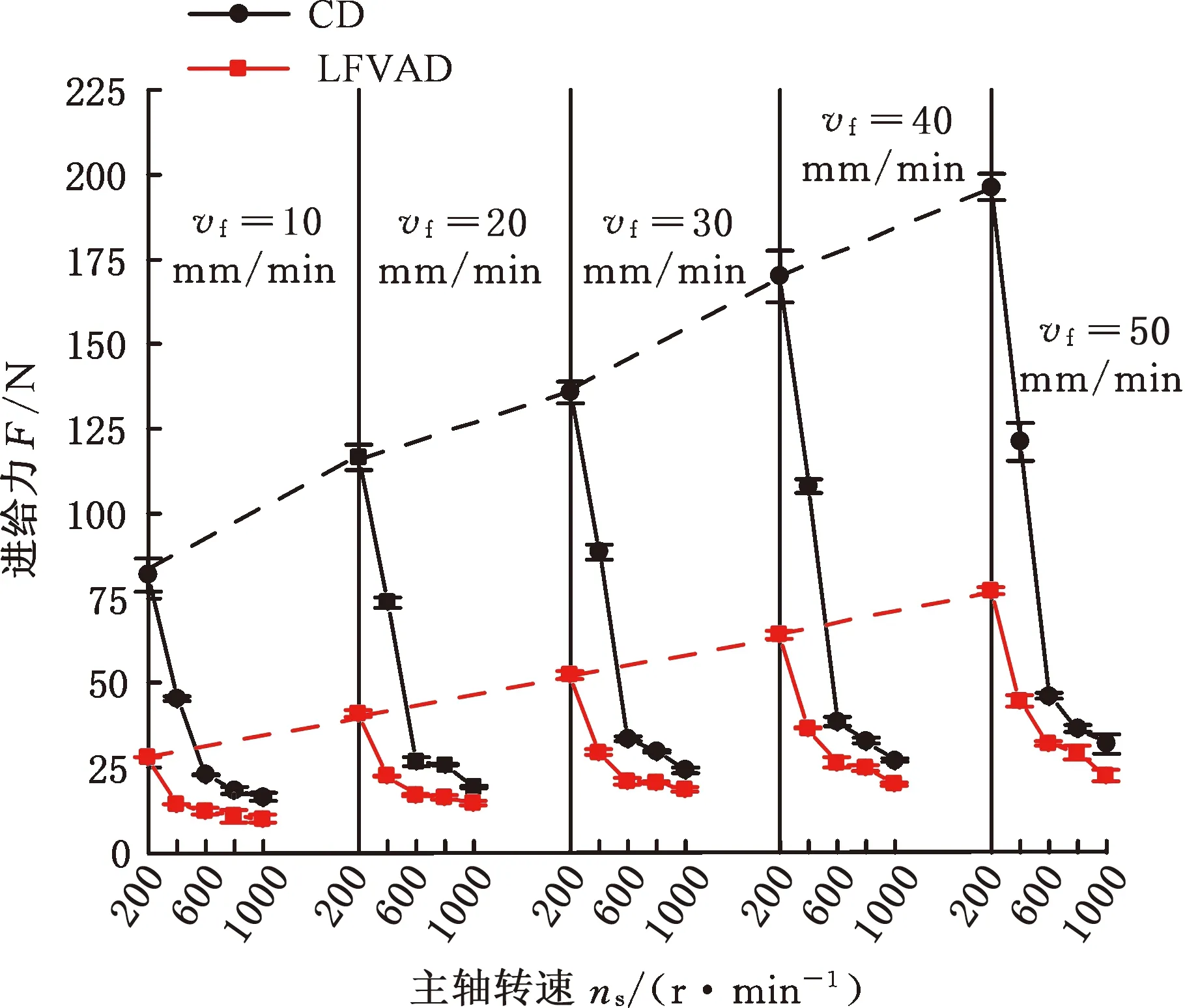

由图5可以看出,LFVAD方式的进给力在各个采样点的进给力数值均小于CD方式的进给力数值。两者差值在主轴转速为200 r/min和进给速度为50 mm/min时最大:LFVAD方式约为80 N进给力,与CD方式中约为200 N的进给力相比减小了约60%。在两种钻削方式下,进给力随着钻削参数的变化具有相同的变化趋势,即在相同的进给速度下,进给力均随着主轴转速的增大而减小;在相同的主轴转速下,进给力随着进给速度的增大而近似线性增大(如图5中虚线所示)。此外还可以看出,在相同的进给速度下,两种钻削方式之间的进给力差值随着主轴转速的增大而显著减小。表3中的进给力数值变化清晰地显示出在相同的进给速度下,CD和LFVAD方式的进给力均随主轴转速增大而减小的趋势和两者之间进给力差值也随主轴转速增大而减小的趋势。

表3 进给速度为30 mm/min时进给力对比

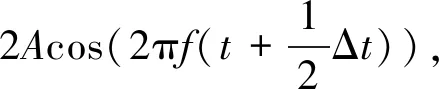

图5 不同钻削参数下CD和LFVAD方式的进给力对比

可以认为,在LFVAD方式下,进给力减小的主要原因是其独特的钻头-工件周期性分离运动。周期性分离运动使进给力产生与轴向振动同频率的周期性变动,从而使进给力均值明显减小。对于轴向振动钻削过程中的进给力,隈部淳一郎[35]认为,附加在钻头上的轴向振动使工件在钻削过程中受到压缩力和拉伸力的交替作用,进给力F由平均力F1和由轴向振动引发的周期力F2组成:

F=F1+F2sin(2πft)

(15)

以两种钻削方式差值最大的主轴转速200 r/min和进给速度50 mm/min时为例,图6示出了钻削过程中5~5.04 s期间(包含2个振动周期),LFVAD方式的进给力采样值和拟合曲线。可以看出,LFVAD方式的进给力是由约80 N的平均力F1和约75 N的周期力F2组成的。

3.2 对瞬态加工过程的影响

进一步对LFVAD方式运动学进行分析可以发现,LFVAD方式的周期性进给力变化是由其独特的间断性瞬态加工过程导致的。以主轴转速600 r/min和进给速度30 mm/min时为例,依据钻头-工件周期性分离判定准则(式(8))可以得出,此时钻头与骨组织之间可以实现周期性分离运动,如图2所示。在一个振动切削周期内,切削单元在CD方式中连续切削过程(ABC阶段)在LFVAD方式中变为切削阶段(AB阶段)和脱离阶段(BC阶段)两个部分,变为间断性切削作业。

LFVAD方式下切削单元的运动轨迹和切削区域展开后如图7所示。由于钻头上分别位于两条切削刃上切削单元的运动轨迹发生交叉,使得钻头旋转k周后产生的加工表面为不规则曲线。在第k+1周中,位于1号切削刃上的切削单元的运动轨迹与第k周旋转的已加工表面相互交叉,从而将加工过程分为ABC切削阶段和CD脱离阶段两个部分。

图7 LFVAD方式下切削单元的运动轨迹和切削区域

图7中ABC切削阶段又可以依据切削刃的运动方向分为AB压下阶段和BC提升阶段。依据式(9)和式(13)可以计算得出,在AB压下阶段中,切削刃以大于CD方式的切削速度和切削前角侵入骨组织,减小了切屑的变形量并且使切削过程更加容易进行[36],减小了切削过程中所需的切削力。在BC提升阶段中,虽然小于CD方式的切削前角值,但此时钻头向进给方向的反方向运动,减小的切削前角有利于增大反向切削力,同样可以减小进给力。在CD分离阶段由于钻头与骨组织脱离接触,因此在此阶段内无钻削力(如图6中进给力数值接近0的采样点),这使得LFVAD方式在一个振动周期内的钻削力均值大幅减小。

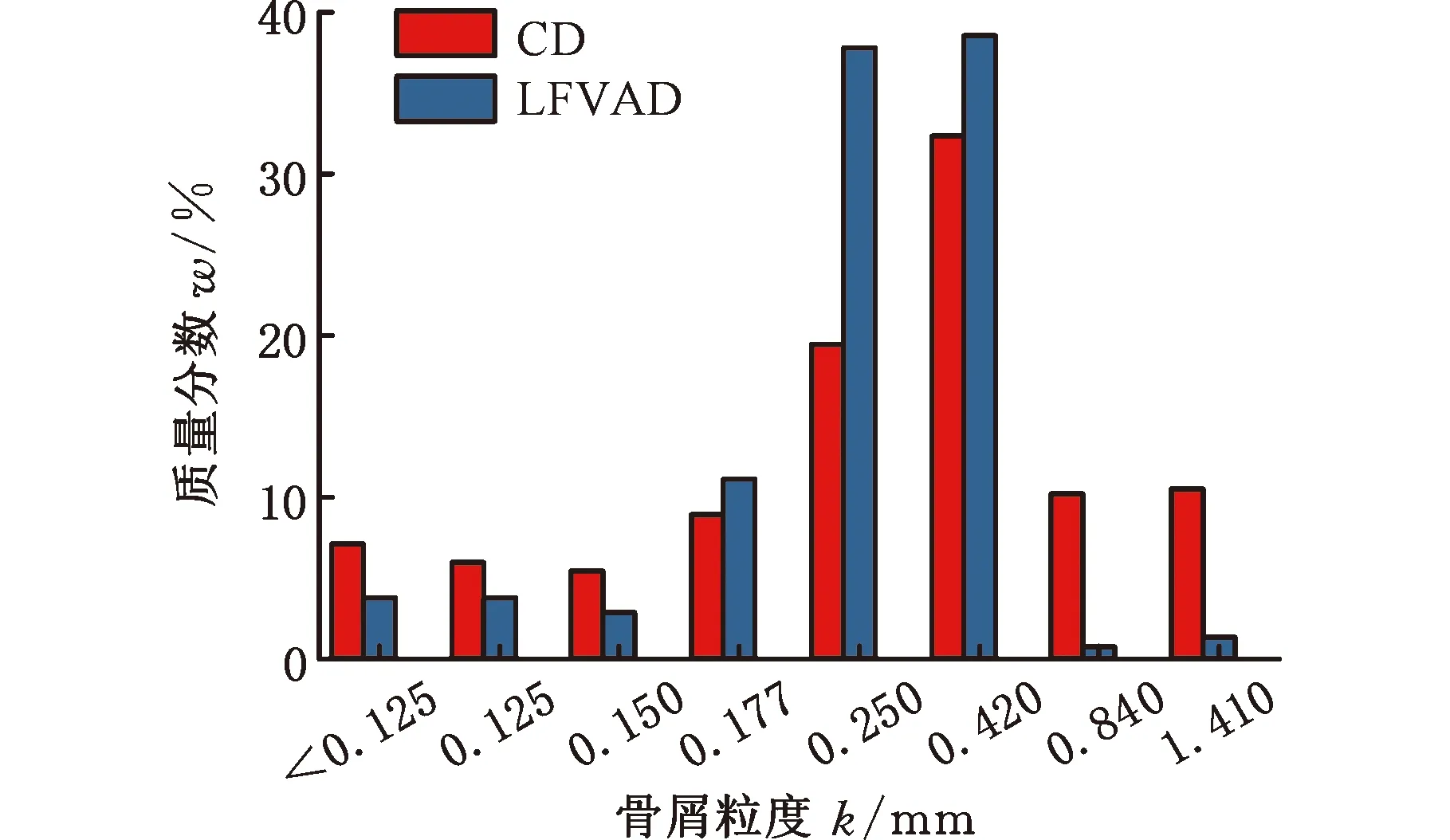

使用典型骨屑形态对两种钻削方式的瞬态加工过程进行验证。在主轴转速600 r/min和进给速度30 mm/min设定下分别使用两种钻削方式在4块骨试样上进行了20次钻削操作。对收集到的骨屑进行筛分并计算出粒度分布,如图8所示。

图8 骨屑粒度分布对比

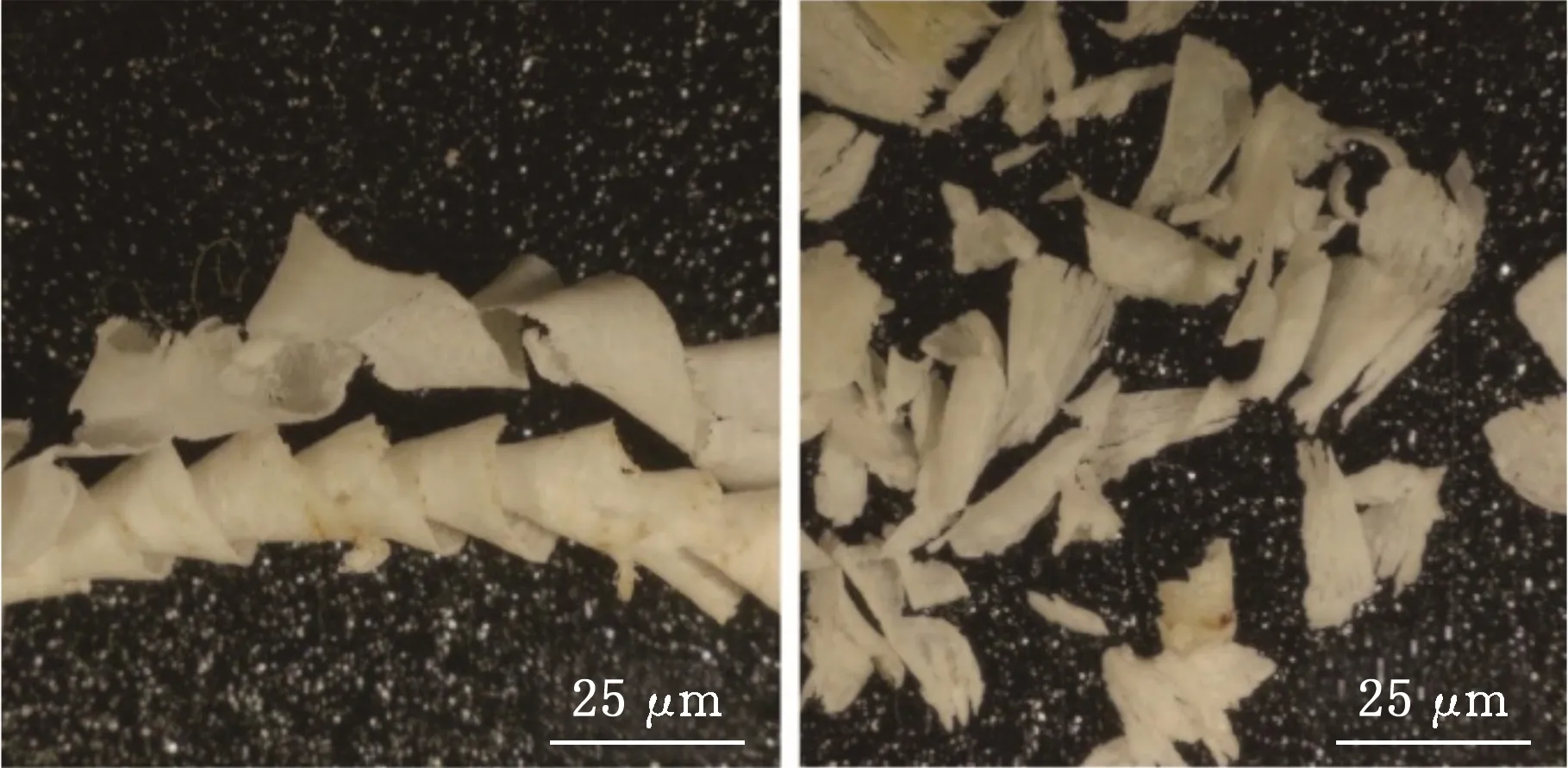

与LFVAD方式相比,CD方式存在粒度大于0.84 mm的骨屑(质量占比约为20%),经光学和扫描电镜(Phenom ProX,荷兰)观察为连续螺旋骨屑,如图9a和图9c所示。LFVAD方式的骨屑集中分布于0.25 mm和0.42 mm区间(质量占比约为80%),如图9b和图9d所示。CD方式产生的连续螺旋状骨屑说明其在设定钻削参数下,瞬态加工过程为恒定参数的连续稳态塑性切削过程。LFVAD方式下产生的典型切屑形态为瓣状,结合图7中的弧形切削区域,可以验证其在设定钻削和振动参数下的间断性瞬态加工过程。

(a)CD光学图 (b)LFVAD光学图

3.3 对横刃部分进给力的影响

图10示出了钻头横刃部分的进给力对比结果。首先,在两种钻削方式下,横刃部分进给力与全钻头进给力情况相似,均随着进给速度的增大而增大。这主要是由于随着进给速度的增大,要求斜楔在单位时间内移除更多的骨组织,因此需要更大的进给力。其次,横刃进给力均随着钻削深度的增大而近似线性增大。最后,LFVAD方式下横刃进给力显著小于CD方式的横刃进给力。这同样是因为在试验设定的钻削和振动参数下,斜楔在LFVAD方式下可以实现周期性分离运动。附加的轴向振动使斜楔具有比CD方式更高的接触速度,且周期性分离运动使斜楔对骨组织产生周期性冲击,使得斜楔更容易侵入、破坏和移除骨组织。因此,在LFVAD方式下进给力均值显著小于CD方式的进给力均值。依据表4中的测量数据可以看出,与CD方式相比,LFVAD方式的进给力显著减小了60%~80%。

表4 横刃部分进给力对比

图10 CD和LFVAD方式下横刃部分进给力对比

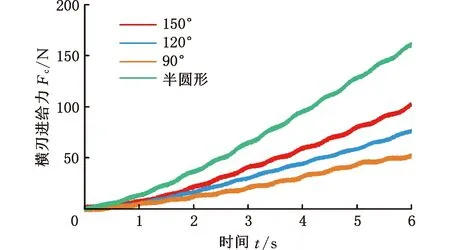

为了测试斜楔顶角对进给力的影响,在进给速度为3 mm/min时测试了不同斜楔顶角对进给力的影响,结果如图11所示。可以看出,在CD方式下进给力与斜楔顶角的大小成正比,且半圆形顶角的斜楔所需的进给力最大。

图11 斜楔顶角对进给力的影响

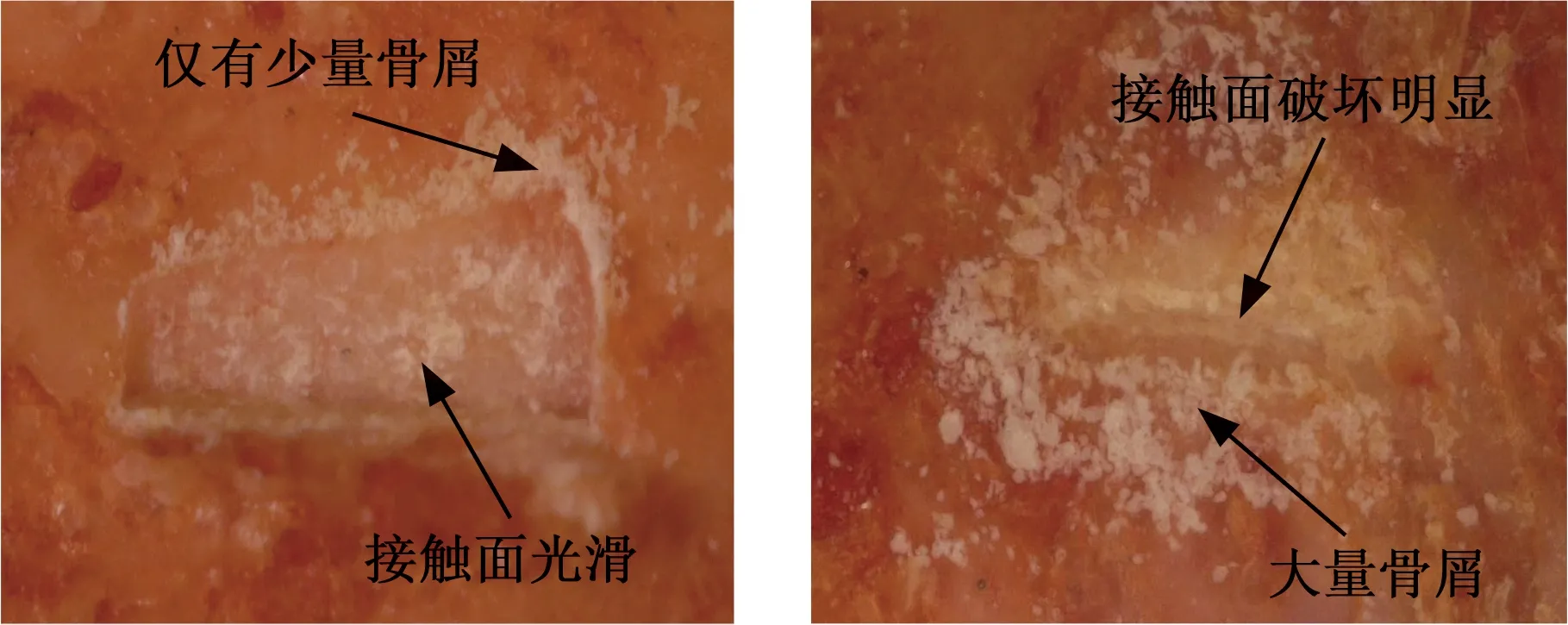

为了观察不同顶角在侵入过程中对骨组织的影响,使用超景深显微镜(Zeiss Smart 5,德国)对90°和半圆形顶角的斜楔在骨组织上的压痕进行观察,结果如图12所示。对于半圆形斜楔来说,根据压痕周围较少的骨屑和压痕内部光滑的表面可以认为其在侵入过程中产生的是塑性变形,因此需要更大的进给力;与之相对应的90°斜楔顶角在侵入过程中在骨组织接触面上产生了明显的破坏作用,同时在压痕附近发现有大量的粉末状骨屑,从而说明具有较小顶角的斜楔具有较大的破坏能力,有利于侵入骨组织。

(a)半圆形 (b)90°

4 结论

本文主要采用理论分析和对比试验的方式研究了轴向低频振动钻削(LFVAD)方式对骨钻削过程中进给力的影响,主要结论如下:

(1)受附加轴向振动的影响,LFVAD方式将常规钻削(CD)方式中恒定切削参数的连续切削加工过程变为周期性变化的时变参数切削加工过程。在特定的钻削参数和振动参数配合下,可以实现钻头与工件之间独特的周期性分离运动,将瞬态加工过程变为间断性切削加工过程。

(2)在试验设定的参数范围内,LFVAD方式全钻头进给力比CD方式全钻头进给力最大可减小60%。两种钻削方式的进给力均随着主轴转速的增大而减小,随进给速度的增大而增大。在相同的进给速度下,两种钻削方式之间进给力差值随着主轴转速的增大而迅速减小。

(3)LFVAD方式可以显著减小钻头横刃部分进给力。在试验设定的参数范围内,LFVAD方式横刃部分进给力比CD方式横刃部分进给力减小60%~80%。同时,横刃进给力的大小与进给速度、侵入深度和斜楔顶角的大小成正比。

(4)结合理论分析和试验结果可以认为,LFVAD方式的周期性分离运动所产生的间断性切削过程和冲击作用是钻头切削刃部分和横刃部分进给力减小的主要原因。