水冲压发动机多喷嘴雾化效果试验研究①

2023-11-14刘丛林刘一术刘子初

刘丛林,刘一术,陈 宏,刘子初,郜 冶

(哈尔滨工程大学 航天与建筑工程学院,哈尔滨 150001)

0 引言

水冲压发动机自身携带的金属药柱中氧化剂含量很少,工作中吸入过量的海水,一部分作为氧化剂,与金属燃料发生燃烧反应,一部分在高温下汽化,转为工质,膨胀做功,以此提高鱼雷等水下航行体的航速[1-3]。由于无需携带大量氧化剂,这种动力系统极大提高了发动机的能量密度。

金属水冲压发动机的进水组织方式以及雾化效果是影响其推进性能的关键因素,决定了燃料燃烧是否充分,以及过量的液相水是否能有效转为气相工质,从而高效做功[4-6]。国内外学者开展了大量相关研究。陈锦琛等[7]发现水流的射出运动由切向速度和轴向速度主导,而喷嘴雾化锥角的大小随工作压力的提高不会发生明显变化。阎红巧等[8]设计了一种旋转式复合雾化喷嘴结构,比单纯气泡雾化喷嘴的雾化粒径更小。聂涛等[9]分析了不同雾化压力对雾粒索特平均直径(SMD)和雾粒运动速度的影响,发现SMD随雾化压力升高而减小,雾粒轴向运动速度随雾化压力升高而增大。吴正人等[10]采用数值模拟方法分析了压力、喷雾高度与喷雾倾斜角度对喷嘴雾化特性的影响。朱千稳等[11]对不同一次喷嘴雾化锥角、喷射速度下的镁基水冲压发动机内部燃烧组织进行了数值模拟,认为一次喷嘴雾化锥角接近110°,一次喷嘴喷射速度在38.4~50 m/s时,发动机比冲效率最优。刘丛林等[12]对发动机内流场进行三维数值模拟,研究了燃烧室中不同种类颗粒的变化规律。LIU等[13]对不同一次注水角度的水冲压发动机内部流动特性进行数值研究,发现环形入口突然膨胀引起的纵向涡旋可以加剧混合,喷嘴向上游的适当倾斜使混合发生得更早,比冲增加约8%。晁侃等[14]基于涡耗散模型开展三维多相流掺混燃烧反应数值模拟,发现多股燃气在中心汇聚,明显提升了一次进水区域内的镁/水燃烧反应速度,有效提高了发动机工作压强和比冲。霍东兴等[15]指出进水设计应该遵循两个原则:一次进水流量和活性铝粉流量应接近1∶1;后部进水位置应尽量靠前。黄利亚等[16]通过发动机地面直连试验,发现二次进水角度为90°时,可避免雾化水喷向燃气上流而引起的一次水反应区温度提前下降问题。刘立静等[17]通过数值模拟计算,认为添加旋流叶片,可极大提高水冲压发动机流动与燃烧反应性能。ZHANG等[18]通过连接地面测试系统测试水冲压发动机的相关参数,结果表明,随着水燃比升高,无量纲推力几乎呈线性增加,孔径较小的气泡喷射器只能略微提高发动机性能。RAMAKRISHNAN 等[19]估算了推进剂的燃烧特性。指出基于硼推进剂的水冲压发动机显示出更高的理论比冲,适用于水燃比大于1的情况。

良好的进水状态是保证水冲压发动机高效工作的关键,进水适当雾化才能与燃气充分发生化学反应。适当雾化的内涵包括两个方面:第一,进水与燃气充分掺混;第二,进水与燃气充分燃烧。而这两方面对进水的雾化程度提出了互为矛盾的要求:前者要求进水雾化不能太细,若雾化过细,则水滴直径较小,大部分进水在燃烧室近壁面处即转为气相,穿透力较弱,不能深入到达燃气中心区域,影响与燃气掺混的充分性;后者要求进水充分雾化,水滴直径需小于一定值,若雾化水滴直径过大,则难以转为气相,既不能与燃气发生反应而释放热量,也不能转为有效气相工质,会降低发动机推力等性能。因而在进水系统设计中,要把握好“度”,不能因雾化过细,而使进水失去穿透能力,也不能因雾化过粗,降低了化学反应活跃程度。这就需要开展专项试验,仔细研究水滴雾化直径与有效进水射程的关系,尤其要考虑发动机燃烧室内多喷嘴共同作用下,进水的相互干扰作用而引起的实际射程变化,探索合适的进水方法,提出有效进水方案。

综上所述,本文考虑了发动机实际工作中进水经单喷嘴雾化后,在燃烧室有限空间内会与其他喷嘴雾化的水滴相遇,发生再次聚合的问题,考虑了在壁面喷嘴径向喷射作用下,将形成沿燃烧室轴线方向上的射流,影响进水与推进剂燃气的掺混效果的问题,分别开展单喷嘴雾化性能与多喷嘴冷态试验研究。主要分析不同直径喷嘴的雾化性能,反映发动机燃烧室内有限空间中,多个喷嘴同时工作的真实雾化状态;详细探讨进水组织方式对燃烧室内综合雾化效果的影响,有助于进一步分析进水与推进剂燃气的实际掺混效果,以便在进水系统设计中把握好进水雾化“度”,解决进水有效射程与粒径雾化的矛盾,为发动机热试车提供基础。

1 试验方法

1.1 试验系统

单喷嘴试验系统主要由供水设备、数据采集设备、激光粒度分析仪、测试喷嘴等组成,如图1所示。试验介质为水,供水设备由3个水泵组成,并联在供水管道上。管道末端安装测试喷嘴,通过主管道与支路的阀门开度调节喷嘴供水压差,从而控制喷嘴流量。喷嘴上游安装压力传感器,测量来流水压。喷嘴下游放置激光粒度分析仪,测量雾化后的索太尔平均直径SMD,分析其雾化效果。

图1 单喷嘴性能测试系统简图Fig.1 Schematic diagram of single nozzle test system

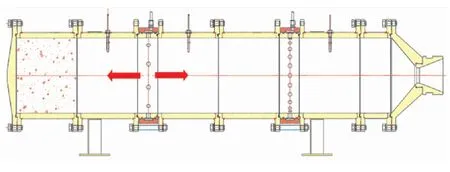

多喷嘴雾化性能分析试验系统如图2所示。主要设备包括数据采集设备、高压水箱、发动机供水壳体(包括一次供水及二次供水)、高压气源和供气装置等。试验中利用高压气源对供水箱供气,产生高压水源,输入发动机供水壳体,形成高压进水,以模拟航行体水下高速航行时的冲压进水状态。分别在高压气源、供水箱和发动机供水壳体处设置压力传感器,与数据采集设备相连,实时记录供水压力变化。高压水箱与发动机供水壳体间设置若干电磁阀,通过控制电磁阀开关的数量调整发动机的总进水量。主供水管路上设有流量计,与数据采集设备相连,实时反映进水变化过程。

图2 多喷嘴雾化性能分析试验系统简图Fig.2 Schematic diagram of multi-nozzles atomizationperformance analysis test system

1.2 单喷嘴试验方法

对于单喷嘴测试,在常温大气压环境下,选用5个不同直径的旋流喷嘴进行试验,如图3所示,从左到右编号依次为1、2、3、4、5,对应直径(d)分别为2.0、2.4、2.8、3.2、3.6 mm。旋流喷嘴由进水口,旋流室、出水口三部分组成,喷嘴结构如图4所示。

图3 单喷嘴试验中的旋流喷嘴Fig.3 Swirl nozzles in single nozzle test

在喷嘴前后压差驱动下,高压水箱内的水通过喷嘴内的旋流孔,在喷嘴内部的旋流室中旋转,以旋转液膜的形式喷出。旋转的液体依靠离心力和强化旋流的作用,在离开喷嘴时成空心锥形液膜散开,与空气的相互作用下破碎成为微小的液滴。

图4 旋流喷嘴的剖视图Fig.4 Cross-sectional view of a swirling nozzle

1.3 多喷嘴试验方法

对于多喷嘴测试,首先开展2个固定直径喷嘴条件下,不同供水压差对喷嘴性能影响的测试,再结合发动机供水流量设计要求,选择合适直径的喷嘴,开展定供水压差不同喷嘴数量时发动机进水情况试验研究。试验用发动机内径为180 mm,供水压差保持测试范围为2~5 MPa,喷嘴数量(n)分别取2~6个,分析喷嘴数量对发动机燃烧室有限空间射流雾化效果的影响。

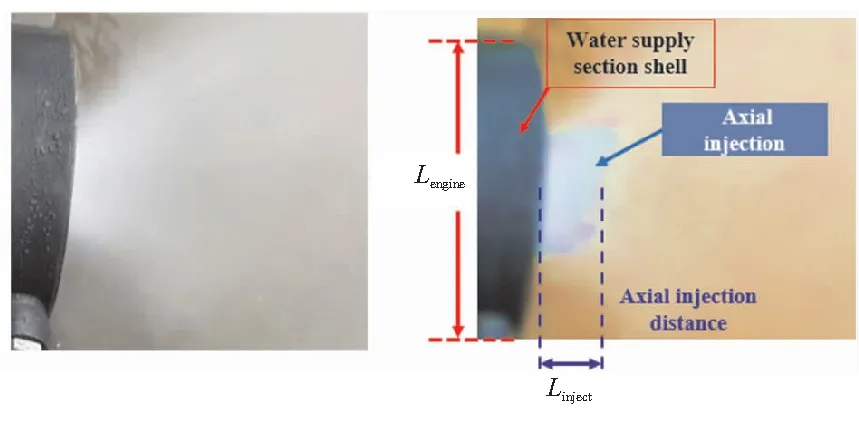

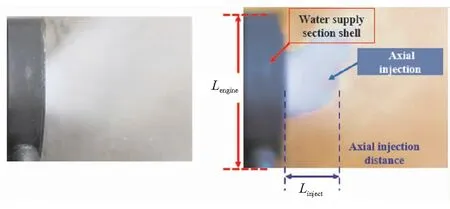

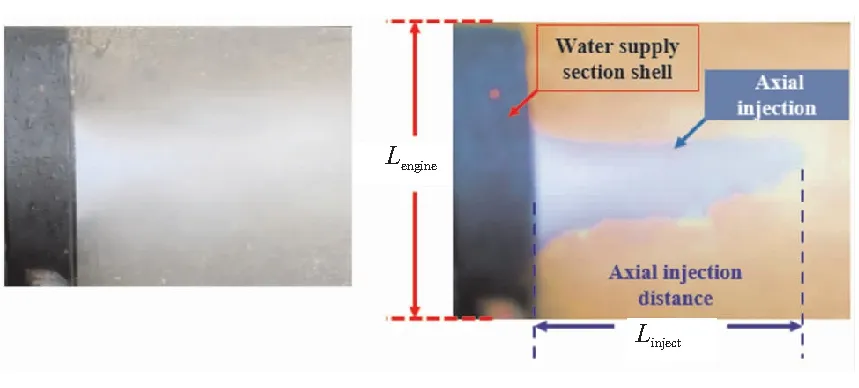

本文采用多喷嘴共同工作时形成的轴向喷射距离分析雾化效果。轴向喷射距离是指多个喷嘴喷出的水雾相互撞击后,沿发动机燃烧室中轴线形成的射流距离,如图5和图6红色箭头线标注所示。

图5 发动机内轴向喷射距离示意图Fig.5 Schematic diagram of axial injectiondistance in the ramjet

图6 轴向喷射距离示意图Fig.6 Schematic of axial injection distances

多喷嘴冷态试验中,为了研究不同喷嘴数量对于整体雾化性能的影响,需要在供水段内侧安装不同数量的旋流喷嘴。本文在一、二次供水段内侧分别加工多个供水口,用于安装旋流喷嘴和堵头,提高了冷态试验喷嘴数量和空间布局的灵活性,能够快速调整不同工况,节省试验经济、时间成本。以4个喷嘴测试工况为例,供水段内侧如图7所示。具体试验操作流程如下:

(1)检查供水、供电、供气系统是否正常工作,检查管路是否漏气、漏水;校准流量计。

(2)供水段壳体内安装试验用喷嘴,用堵头塞住其余位置;连接供水管路与供水段壳体。

(3)调试流量、压力等数据采集系统。

(4)向高压水罐加水,调整气源压力到设计值。

(5)开启数据采集系统,打开供水电磁开关,记录喷嘴供水状况,待流量稳定后关闭阀门,记录对应的稳定流量及实时压力值。

(6)调整供水压力、喷嘴个数等多个变量,设置不同工况,进行试验并记录。

图7 4喷嘴安装示意图Fig.7 Schematic diagram of four nozzles installation

2 试验结果与分析

2.1 单喷嘴试验结果与分析

测量了不同压差下各喷嘴在典型测点的SMD值。从液滴的空间分布看,同一供水压差下各喷嘴在距出口l=30 mm处雾化粒径最小,随着远离出口,雾化粒径逐渐增大。以供水压差2 MPa工况为例(见图8),距出口l=30 mm处的雾化粒径均小于80 μm,而在距出口l=80 mm处,雾化粒径普遍达到100 μm以上。从测试结果看,l为60、80 mm处的结果相差不明显,雾化液滴增长较慢,说明经过一段距离后,喷嘴的雾化性能较为稳定,粒径值趋于稳定。从水冲压工作方式考虑,外界进水在燃烧室内与燃气接触而发生掺混。在贴近壁面l=30 mm处,雾化效果较好,但受到进水冲击的影响,推进剂燃烧产生的燃气尚未完全扩散到这一区域,因而这部分液滴不能与燃气发生良好混合。在l=60~80 mm范围内,液滴已经到达了燃气的主流区,二者能够充分混合,有效发生化学反应。因此,应当以此处雾化粒径作为喷嘴雾化性能的标准。

不同压差下,各直径喷嘴在l=60 mm测点处的SMD特征曲线见图9所示。从整体趋势上看,随着供水压差的增加,液滴的雾化粒径不断降低。而同一供水压差下,d=3.6 mm喷嘴的雾化粒径明显大于其他直径喷嘴。可见,随喷嘴直径增大,出口截面积增加,总压差转变成轴向动量能力相应减弱,使得喷嘴出口速度降低,液体与空气的剪切作用减小,从而导致在相同供水压差下,雾化粒径SMD随喷嘴直径增大而降低。

图8 4号喷嘴(d=3.2 mm)SMD特征曲线Fig.8 SMD characteristic curves of No.4 nozzle(d=3.2 mm)

图9 各喷嘴在l=60 mm处SMD特征曲线Fig.9 SMD characteristic curves of all nozzlesat 60 mm from nozzle exit

单喷嘴雾化试验表明,d=3.6 mm喷嘴的雾化粒径相对偏大,整体雾化效果不佳,不利于与高温燃气充分掺混。后续选用d=3.2 mm喷嘴作为多喷嘴冷态试验的研究对象。

2.2 多喷嘴试验结果与分析

为更好地探究多喷嘴共同作用时轴向射流特性,试验对射流长度进行定量分析。在固定位置采用同一拍摄方法对不同工况下多喷嘴工作过程进行正面拍摄;再对包含有供水段壳体和雾化水的多喷嘴工作照片进行图像处理,得到射流长度与供水段壳体的相对尺寸,根据壳体直径按照比例关系即可计算出射流长度。其中,图像处理方法为依次将图像对比度提高400%,并进行虚化处理。通过判断图像中白色的雾化水像素与周围(地面背景)像素的明显差异,可得到较为清晰的轴向射流轮廓。以3 MPa下直径3.2 mm的喷嘴在数量n为2~6的工况试验为例,其试验状态与处理后图像效果如图10所示。图中(a)、(c)、(e)、(g)、(i)为试验测试原图,相应的(b)、(d)、(f)、(h)、(j)为处理后的图像。

(a)n=2 experimental photo (b)n=2 processed image

(c)n=3 experimental photo (d)n=3 processed image

(e)n=4 experimental photo (f)n=4 processed image

(g)n=5 experimental photo (h)n=5 processed image

(i)n=6 experimental photo (j)n=6 processed image图10 试验测试照片与处理图像对比Fig.10 Comparison of experimental photos andprocessed images

分别测试发动机壳体外径尺寸Lramjet与处理后图像中显示的轴向射流长度Linject,可得二者比例关系为Lramjet∶Linject,则可根据已知的壳体外径尺寸Lramjet=20.7 cm,计算得到不同工况下的轴向射流长度Linject。

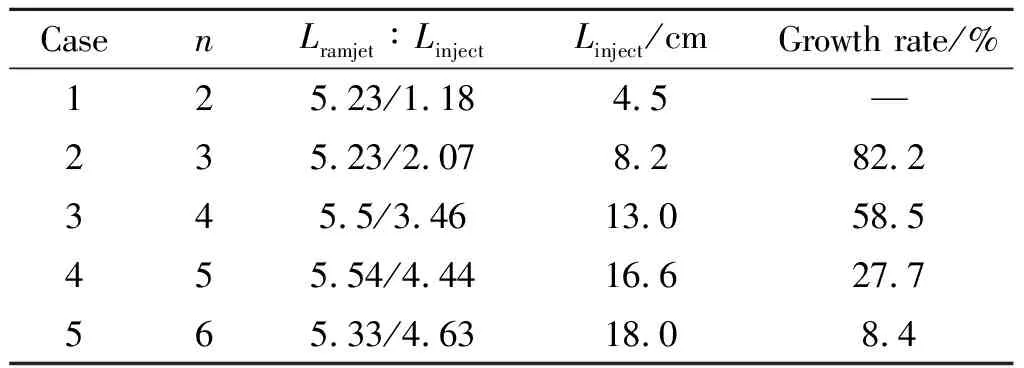

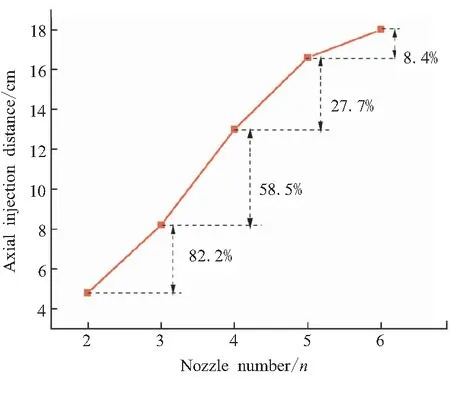

试验测试结果如表1所示。当喷嘴数量由2个逐渐增加至6个时,计算所得轴向射流长度逐渐增加,分别为4.5、8.2、13.0、16.6、18.0 cm。这种处理方法可以较好地辨识出多喷嘴共同工作时的轴向射流长度,且不同工况区别明显。测试结果表明,从轴向射流长度的增长率上看,当喷嘴数量增加到一定值时,射流增长情况有所减缓,如图11所示。当喷嘴数量由2个增加到3个时,增长率最高,为82.2%;当数量由3个增加到4个时,增长速度有所变缓,为58.5%;再由4个增加到5个时,增长率已经降低为27.7%;而由5个增加到6个时,增长率仅为8.4%。说明当喷嘴数量增加时,轴向射流会随之增长,但到一定值后,轴向射流长度增长有限。

表1 5种工况轴向射流长度计算Table 1 Calculation of axial injection distance for 5 cases

图11 轴向射流增长率变化Fig.11 Change in axial injection distance growth rate

(1)不同供水压差影响分析

取2个直径为2.0 mm的喷嘴,改变系统供水压差,从2~5 MPa不等,测试进水轴向喷射距离的变化情况。测试的基本参数如表2所示。不同压差作用下2喷嘴雾化效果如图12所示。

表2 不同供水压差冷态试验相关参数Table 2 Relative parameters of cold tests withwater supply differential pressures

(a)Δp=2 MPa (b)Δp=3 MPa

(c)Δp=4.5 MPa (d)Δp=5 MPa图12 不同压差作用下2个喷嘴雾化效果Fig.12 Atomization effect of two nozzlesunder differential pressures

明显可见,喷嘴数量和喷嘴直径不变时,增大供水压差,会使水雾的动能变大,水雾之间的碰撞也会更加剧烈,表现出轴向喷射距离不断增大的结果,具体数值列于表3。整理成曲线形式,更能清晰反映不同压差对供水能力的影响,如图13。当供水压差由2 MPa增加至5 MPa时,轴向喷射距离由4 cm增长至10 cm,供水流量也增长了2倍多,由0.19 kg/s增长至0.39 kg/s。轴向喷射距离与供水流量均与供水压差成正比。

(2)不同喷嘴数量影响分析

为反映不同压力、不同喷嘴数量对射流的影响,仍取直径3.2 mm的喷嘴,开展4 MPa下,2~6个数量不等喷嘴的喷射能力试验,主要测试进水轴向喷射距离的变化情况。基本参数如表4所示。

试验观察到,在压差的作用下,从不同喷嘴喷出的雾化水发生碰撞后,沿发动机中轴线向供水段两侧喷出。当轴向喷射距离达到一定距离时,喷嘴之间的影响减小,雾化粒径相对稳定,可形成稳定的雾化射流。可以看到,中轴线上雾化液滴较为集中,有利于与燃气发生掺混,同时射流沿中轴线向壁面方向呈扩张趋势,空间上增大了雾化区域,有利于进一步促进水与金属燃料充分反应。

表3 不同压差时轴向喷射距离统计Table 3 Statistics of axial injection distanceunder differential pressures

图13 不同压差下供水能力对比Fig.13 Water supply capacity under differential pressures

表4 多喷嘴冷态试验相关参数Table 4 Relative parameters of cold testswith multiple nozzles

图14反映了喷嘴数量n分别为3、5、6时,多喷嘴同时工作的雾化效果。从试验结果看,当喷嘴在燃烧室周向均匀分布时,喷嘴间距随着数量的增加而减小,导致雾化后的液滴相互撞击的位置越来越接近喷嘴出口,同时相邻喷嘴的雾化液滴相互干扰程度也愈加严重。相对于图14(a)、(c)相邻喷嘴间干扰严重,整体雾化效果明显变差。显然,喷嘴数量增加,多股雾化射流在较短距离内相互融合,形成一股射程较长的射流,但穿透能力更强,更容易喷射至燃烧室中心轴线,在空间上延长了冲压进水与燃气掺混的路径,有利于促进水/金属燃料充分发生化学反应。但也应当注意,喷嘴数量过多时,会形成实心水柱,严重弱化进水雾化效果,反而不利于水与高温燃气掺混,限制推力提升。因此,设计进水喷嘴数量时,应当把握好“度”,形成合适的喷射距离,是提高水冲压发动机工作效率的关键。

5组试验结果表明,随着喷嘴数量不断增加,轴向喷射距离逐渐变长。表5为多喷嘴轴向喷射距离的试验统计结果。喷嘴数n=3时,轴向喷射距离为7.9 cm,相对n=2时,增长了51.9%;n=4时,轴向喷射距离为13 cm,增长了64.5%;但n超过5后,轴向喷射距离增长有限,n=6时,相对n=5的试验结果仅增长了5.8%,二者数值很接近,分别为17 cm与18 cm。说明当喷嘴增加到一定数量后,轴向增长率有降低的趋势,喷射距离变化不大。这与3 MPa压力下,相同直径喷嘴的测试结果较为相近。

(a)n=3 (b)n=5 (c)n=6图14 多喷嘴雾化效果Fig.14 Atomization effect of multi-nozzles

表5 多喷嘴轴向喷射距离统计Table 5 Axial injection distance statistics for multi-nozzles

显然,当喷嘴数量较多时,轴向喷射距离增加不明显,同时由于喷嘴数量增多,增大了雾化水相互干扰程度,从而降低了整体雾化效果。当喷嘴数量较少时,轴向喷射距离减小,不利于水雾与高温燃气充分掺混。从试验结果看,内径180 mm的发动机中,周向均布5个喷嘴时,相邻喷嘴的雾化液滴相互间干扰程度较小,整体雾化效果较好。

3 结论

本文针对水冲压发动机适用的典型旋流喷嘴,测试了单个喷嘴的流量特性和粒径特性,再选取合适的喷嘴,开展了多喷嘴雾化效果测试,反映了水冲压发动机燃烧室有限空间内,多喷嘴共同作用的真实状态,结论如下:

(1)同一供水压差下,距喷嘴出口l=30 mm处液滴雾化粒径最小,随着远离出口,雾化粒径逐渐增大,经过一段距离后,趋于定值。从水冲压发动机工作方式考虑,建议距离喷嘴出口l=60~80 mm处的雾化粒径作为喷嘴雾化性能判定标准。

(2)多喷嘴同时工作时,相邻喷嘴的雾化性能会相互干扰,但同时轴向喷射距离也在增加,但穿透能力更强,更容易喷射至燃烧室中心轴线,空间上延长了进水与燃气的掺混路径,有利于充分进行化学反应。但喷嘴数量过多时,会形成实心水柱,严重弱化进水雾化效果,进水系统应当把握好“适度”原则。

(3)试验范围内数据表明,在内径180 mm的发动机内,供水压差为3~4 MPa下,周向均布5个直径3.2 mm的喷嘴时,相邻喷嘴间雾化干扰程度相对较小,整体雾化效果较好,轴向喷射距离约为17 cm,有利于水雾与高温燃气掺混燃烧。